Изобретение относится к области обработки металлов давлением, в частности к способам изготовления пластин из гафния, используемых в активных зонах атомных реакторов, в химической и нефтегазовой промышленности.

Известен способ изготовления плоского профиля из сплава гафния или циркония горячей прокаткой после повторного нагрева инфракрасным (ИК)-излучением. (Патент Франции №2716897, C22F 1/16, 1996 г.). Способ пригоден для изготовления элементов из сплава гафния или циркония для атомных реакторов. Способ включает обжатие горячей заготовки, последующую прокатку в альфа-области гафния (циркония). Прокатку проводят в несколько проходов с одним или несколькими нагревами в печи до температуры полиморфного превращения, что улучшает деформируемость заготовки. Далее проводят холодную прокатку с одним или несколькими циклами прокатки без термической обработки. При этом проводят один проход горячей прокатки, следующий за последним нагреванием в печи проката, по меньшей мере на 100°С со скоростью 4°С в секунду ИК-излучением с длиной волны 0,8-5 мкм, последующей горячей прокаткой до достижения конечной толщины проката, равной 0,8 толщины заготовки, подвергнутой горячей прокатке.

Известный способ требует дополнительные затраты на создание специального оборудования для нагрева заготовки ИК-излучением перед горячей прокаткой. Кроме того, осуществление горячей прокатки заготовки с нагревом до температуры полиморфного превращения гафния (около 1700°С) экономически нецелесообразно и ограничивает технологические возможности получения качественного проката из гафния и его сплавов, что в конечном счете приводит к нестабильности требуемых свойств готовой продукции и к повышению себестоимости изготовления плоского профиля.

Известен способ изготовления металлического гафния, включающий выплавку слитка, нагрев слитка до 950-1000°С, ковку слитка, механическую обработку поверхности, нагрев до температуры 930°С в среде аргона, горячую прокатку слитка гафния в интервале температур 830-930°С, промежуточные подогревы после 15-20% обжатия при скорости 0,508-0,838 м/с, холодную прокатку с разовыми деформациями на 7%, промежуточные отжиги при температуре 780°С и окончательную термообработку в области температур 840-870°С в течение 1-1,5 часов. (Электронно-лучевая плавка и обработка давлением гафния. Обзорная информация, выпуск 8 (78), М., ВНИИНМ, 1982, с.21-22).

Известный способ не требует дополнительных затрат на нагрев заготовки под горячую прокатку в среде аргона. Кроме того, отсутствие в известном способе отделочных операций не позволяет повысить качество металлического гафния, что в конечном счете приводит к повышенной отбраковке готовой продукции и повышению себестоимости ее изготовления.

Известен способ изготовления металлического гафния, включающий вакуумно-дуговую плавку йодидного гафния, горячую прокатку в полосу, отжиг в вакууме в течение 1 часа при 700°С и охлаждение вместе с печью. (Электронно-лучевая плавка и обработка давлением гафния. Обзорная информация, выпуск 8 (78), М., ВНИИНМ, 1982, с.17).

Известный способ изготовления металлического гафния не обеспечивает высокого качества получаемых пластин из-за отсутствия в нем отделочных операций, что приводит к нестабильности качества готовой продукции, к повышенной отбраковке готовых пластин и, в конечном счете, к повышению себестоимости их изготовления.

Известен способ получения проката металлического гафния, включающий выплавку слитка из йодидного гафния, механическую обработку заготовки, горячую прокатку в температурной области 950-870°С, вакуумный отжиг при температуре 900°С в течение 1 часа, холодную прокатку со степенью деформации 7,5-30% и окончательный вакуумный отжиг при температуре 800-1000°С в течение 1 часа.

(О.В.Бочаров, В.А.Зудилин, Н.Г.Решетников и др. Структура и и механические свойства холоднодефомированного и отожженного йодидного гафния. В сб. Вопросы атомной науки и техники. Серия: Материаловедение и новые материалы, выпуск 2 (42), М., 1991, с.28).

Известный способ изготовления металлического гафния не обеспечивает высокого качества получаемых пластин из-за отсутствия в нем отделочных операций, что приводит к нестабильности качества готовой продукции, к повышенной отбраковке готовых пластин из-за несоответствия полученных характеристик требованиям нормативной документации, что в конечном счете приводит к повышению себестоимости их изготовления.

Наиболее близким аналогом заявляемому изобретению является известный способ изготовления металлических пластин из гафния марки ГФЭ-1, включающий электронно-лучевую плавку слитка, горячую ковку, обработку поковки резанием, нагрев в печи на воздухе до 1000°С, прокатку на стане холодными валками, заключительный нагрев под прокатку до температуры 800°С, окончательную холодную прокатку с суммарной деформацией около 55%, шлифование заготовки до получения плоскопараллельных пластин толщиной 5,5 мм, разрезка пластин в размер, шлифование и полирование в растворе для химической полировки.

(Р.В.Ажажа, М.П.Старолат, А.А.Васильев и др. Влияние отжига на структуру и свойства горячекатаного гафния. В сб. Вопросы атомной науки и техники, 2008, №1. Серия: Вакуум, чистые материалы, сверхпроводники (17), М., с.27).

Известный способ изготовления металлических пластин из гафния отличается сравнительно высокой себестоимостью их изготовления и пониженным качеством пластин. Заявленная в известном способе последовательность выполнения операций и заданных режимов не позволяет добиться стабильности механических свойств изготавливаемых пластин из гафния и приводит к значительному снижению их качества из-за несоответствия требованиям нормативной документации по геометрическим размерам (толщине) и внешнему виду (наличие трещин). Проведение нагрева заготовки в печи на воздухе при температуре до 1000°С под горячую прокатку приводит к значительному поверхностному ее окислению, что, в свою очередь, приводит к увеличению потерь дорогостоящего металла и к снижению выхода годной продукции. Выполнение трудоемких операций шлифования и полирования пластин из гафния приводит к дополнительным затратам при изготовлении пластин и, в конечном счете, к повышению себестоимости изготовления готовой продукции.

Задачей изобретения является снижение себестоимости изготовления металлических пластин из гафния и повышение их качества.

Технический результат достигается тем, что в отличие от наиболее близкого аналога - способа изготовления пластин из гафния, включающего выплавку слитка, горячую ковку с получением плоской заготовки, ее механическую обработку, горячую прокатку с промежуточными подогревами, холодную прокатку с промежуточными и окончательным отжигами с получением листов, черновую обработку поверхности листа, разрезку листов на пластины в размер и отделочные операции - по заявляемому изобретению при механической обработке с ребер заготовки снимают фаску или их закругляют, перед горячей деформацией проводят высоковакуумный гомогенизирующий отжиг при температуре 800-900°С в течение 4-6 часов, горячую прокатку заготовки проводят с суммарной деформацией 80-82,5%, а холодную прокатку - с суммарной деформацией 80-88%, при этом высоковакуумные промежуточные отжиги заготовки проводят при температуре 825-915°С в течение 1-3 часов после каждой холодной прокатки с деформацией 24-35%. После первого горячего проката может быть проведена пескоструйная обработка заготовки.

При анализе патентных и научно-технических источников не выявлено технических решений, обладающих всей совокупностью существенных признаков заявляемого технического решения.

Сравнение заявляемого изобретения не только с наиболее близким аналогом, но и с другими техническими решениями в данной области техники показало, что известна механическая обработка заготовки перед горячей прокаткой, а также известен вакуумный отжиг при температуре 800-1000°С в течение 1 часа.

(О.В.Бочаров, В.А.Зудилин, Н.Г.Решетников и др. Структура и и механические свойства холоднодефомированного и отожженного йодидного гафния. В сб. Вопросы атомной науки и техники. Серия: Материаловедение и новые материалы, выпуск 2 (42), М., 1991, с.28).

Однако в заявляемом изобретении только вся заявленная совокупность известных и неизвестных существенных признаков позволяет решить поставленную задачу, заключающуюся в существенном снижении себестоимости изготовления металлических пластин из гафния и повышении их качества.

Выполнение в заявляемом техническом решении при механической обработке фаски на ребрах заготовки или их закругление, проведение перед горячей деформацией высоковакуумного гомогенизирующего отжига при температуре 800-900°С в течение 4-6 часов, выполнение горячей прокатки с суммарной деформацией 80-82,5%, а холодной прокатки - с суммарной деформацией 80-88%, проведение высоковакуумных промежуточных отжигов при температуре 825-915°С в течение 1-3 часов после каждой холодной прокатки с деформацией 24-35% позволяет существенно повысить качество готовых пластин из гафния за счет стабилизации механических свойств и геометрических размеров, а также за счет исключения образования на готовой продукции поверхностных дефектов. Кроме того, выполнение вышеуказанных операций по заявляемому техническому решению приводит к существенному повышению выхода годного, к снижению отбраковки дорогостоящей продукции, а следовательно, и к снижению себестоимости изготовления пластин из гафния.

Для проверки заявляемого технического решения проводили следующую работу. Изготавливали пластины из гафния размером 155+16×81+1,4×0,6±0,05 мм из слитков гафния марки ГФИ-1 и ГФЭ-1 диаметром 150-160 мм.

Пример 1

По заявляемому техническому решению изготовление пластин из гафния осуществляли следующим образом. Проводили выплавку слитка, горячую ковку с получением плоской заготовки, ее механическую обработку. При этом с ребер заготовки по одному варианту снимали фаску под углом 45 градусов. По другому варианту ребра заготовки закругляли. Затем проводили высоковакуумный гомогенизирующий отжиг при разных температурах в диапазоне 795-905°С и разной продолжительности в диапазоне 3-6,1 часа. Горячую прокатку заготовки проводили с различной суммарной деформацией в диапазоне 79-83%. После первого горячего проката проводили пескоструйную обработку заготовки с последующим ее химическим травлением в водном растворе смеси азотной и фтористоводородной кислот. Холодную прокатку проводили с разной суммарной деформацией в диапазоне 79-89%. После каждой холодной прокатки с деформацией 29-36% проводили высоковакуумный отжиг заготовки при разных температурах в диапазоне 820-920°C с разной продолжительностью в диапазоне 0,9-3,1 часа с последующим осветляющим химическим травлением в водном растворе смеси азотной и фтористоводородной кислот. Проводили правку пластин, разрезку их в размер и терморихтовку.

Пример 2

По наиболее близкому аналогу металлические пластины получали из гафния марки ГФЭ-1, выплавляли слиток электронно-лучевой плавкой, проводили его горячую ковку с получением плоской заготовки, обрабатывали поковку механической обработкой, нагревали ее в печи на воздухе до 1000°С, осуществляли горячую прокатку заготовки на стане холодными валками, проводили заключительный нагрев под прокатку до температуры 800°С, осуществляли прокатку заготовки с суммарной деформацией 55%, проводили шлифование заготовки до получения плоскопараллельных пластин толщиной 5,5 мм. Затем проводили разрезку пластин в размер и последующее шлифование и полирование их в растворе для химической полировки.

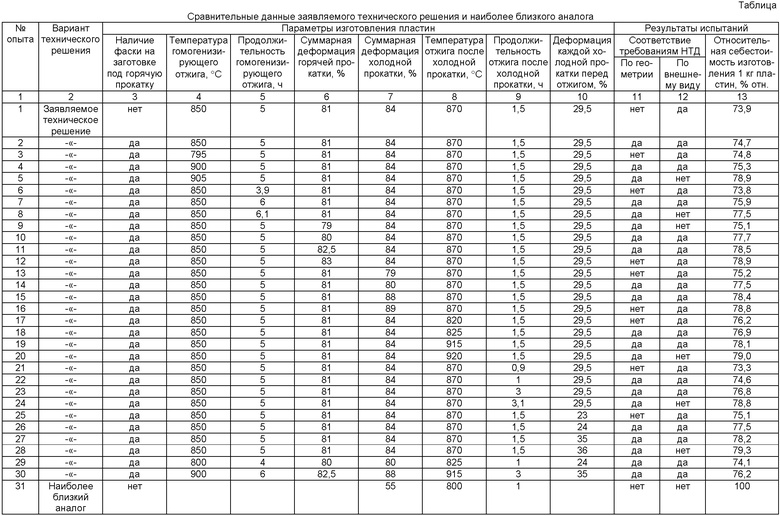

По каждому варианту получали по 3 пластины. В ходе выполнения данной работы оценивали качество пластин на соответствие требованиям нормативной документации и определяли себестоимость изготовления пластин по стандартным методикам. Дополнительно из пластин в направлении прокатки вырезали образцы для определения механических свойств и проведения металлографических исследований. Определение механических свойств и металлографический анализ образцов проводили по стандартным методикам. Результаты сравнительных испытаний заявляемого технического решения и наиболее близкого аналога приведены в таблице.

Анализ данных, приведенных в таблице, показывает, что заявляемое техническое решение отличается от наиболее близкого аналога более низкой себестоимостью изготовления пластин из гафния (74,1÷78,5% по заявляемому техническому решению вместо 100% по наиболее близкому аналогу) и более высоким качеством пластин. Так, пластины из гафния, полученные по заявляемому решению отличаются от пластин, полученных по наиболее близкому аналогу, более высокой точностью по геометрическим размерам (по толщине) и более высоким качеством по внешнему виду (отсутствие трещин).

Оптимальными параметрами изготовления пластин из гафния являются следующие (опыты №2, 4, 7, 10, 11, 14, 15, 18, 19, 22, 23, 26, 27, 29, 30):

- наличие фаски под углом 45 градусов на ребрах заготовки или их закругления;

- температура высоковакуумного гомогенизирующего отжига заготовки - 800-900°С;

- продолжительность высоковакуумного гомогенизирующего отжига заготовки - 4-6 часов;

- суммарная деформация горячей прокатки - 80-82,5%;

- суммарная деформация холодной прокатки - 80-88%;

- температура высоковакуумного промежуточного отжига заготовки после холодной прокатки с деформацией 24-35% - 825-915°С;

- продолжительность высоковакуумного отжига заготовки после холодной прокатки - 1-3 часа;

- применение после первого горячего проката пескоструйной обработки заготовки;

Уменьшение параметров процесса изготовления металлических пластин из гафния:

- отсутствие фаски на ребрах заготовки или их закругления;

- температуры высоковакуумного гомогенизирующего отжига заготовки - менее 800°С;

- продолжительности высоковакуумного гомогенизирующего отжига заготовки - менее 4 часов;

- температуры высоковакуумного отжига заготовки после холодной прокатки - менее 800°С;

- продолжительности высоковакуумного отжига заготовки после холодной прокатки - менее 1 часа приводит к ухудшению качества металлических пластин из гафния из-за несоответствия их требованиям нормативной документации по геометрическим размерам.

Увеличение параметров процесса изготовления металлических пластин из гафния:

- температуры высоковакуумного гомогенизирующего отжига заготовки - более 900°С;

- продолжительности высоковакуумного гомогенизирующего отжига заготовки - более 6 часов;

- суммарной деформации горячей прокатки - более 82,5%;

- суммарной деформации холодной прокатки - более 88%;

- температуры высоковакуумного отжига заготовки после каждой холодной прокатки - более 915°С;

- продолжительности высоковакуумного отжига заготовки после холодной прокатки с деформацией более 35% - более 3 часов приводит к ухудшению качества получаемых металлических пластин из гафния по внешнему виду и к повышению себестоимости их изготовления из-за увеличения энергетических затрат и повышенной отбраковки их по внешнему виду.

Не применение операции пескоструйной обработки после первого горячего проката приводит к ухудшению качества получаемых металлических пластин из гафния по геометрическим размерам и внешнему виду.

Заявляемый способ изготовления металлических пластин из гафния опробован в производственных условиях ОАО ЧМЗ с положительным результатом: изготовлена партия пластин из гафния марки ГФЭ-1, которая полностью соответствует установленным требованиям.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОГО ПРОФИЛЯ ИЗ ГАФНИЯ | 2010 |

|

RU2445399C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНЫХ ИЗДЕЛИЙ ИЗ ГАФНИЯ | 2014 |

|

RU2564189C1 |

| Способ изготовления тонких листов из гафния с изотропными механическими свойствами | 2020 |

|

RU2735842C1 |

| Способ изготовления трубных изделий высокой точности из гафния | 2019 |

|

RU2707376C1 |

| Способ изготовления прутков и проволоки из гафния | 2020 |

|

RU2742176C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОГО ПРОФИЛЯ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 2006 |

|

RU2310009C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОГО ПРОФИЛЯ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 2008 |

|

RU2382114C1 |

| Способ изготовления плоских изделий из гафнийсодержащего сплава на основе титана | 2017 |

|

RU2675011C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ВЫСОКОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2018 |

|

RU2694098C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ИЗ ДИСПЕРСИОННО-ТВЕРДЕЮЩЕГО НИЗКОЛЕГИРОВАННОГО СПЛАВА НА МЕДНОЙ ОСНОВЕ И СПОСОБ ПРОИЗВОДСТВА ИЗ НЕГО МЕТАЛЛОПРОДУКЦИИ | 2007 |

|

RU2378403C2 |

Изобретение относится к области обработки металлов давлением, в частности к способам изготовления металлических пластин из гафния, используемых в активных зонах атомных реакторов, в химической и нефтегазовой промышленности. Заявлен способ изготовления пластин из гафния. Способ включает выплавку слитка, горячую ковку с получением плоской заготовки, ее механическую обработку снятием фаски с ребер заготовки или их закруглением. Далее проводят высоковакуумный гомогенизирующий отжиг при температуре 800-900°С в течение 4-6 часов, горячую прокатку с промежуточными подогревами с суммарной деформацией 80-82,5%, холодную прокатку - с суммарной деформацией 80-88% и с промежуточными и окончательным отжигами с получением листов, черновую обработку поверхности листа, разрезку листов на пластины в размер и отделочные операции. Высоковакуумные промежуточные отжиги заготовки проводят при температуре 825-915°С в течение 1-3 часов после каждой холодной прокатки с деформацией 24-35%. Повышается качество изготовленных металлических пластин из гафния при снижении себестоимости производства. 1 з.п. ф-лы, 1 табл.

1. Способ изготовления пластин из гафния, включающий выплавку слитка, горячую ковку с получением плоской заготовки, ее механическую обработку, горячую прокатку с промежуточными подогревами, холодную прокатку с промежуточными и окончательным отжигами с получением листов, черновую обработку поверхности листа, разрезку листов на пластины в размер и отделочные операции, отличающийся тем, что при механической обработке с ребер заготовки снимают фаску или их закругляют, перед горячей деформацией проводят высоковакуумный гомогенизирующий отжиг при температуре 800-900°С в течение 4-6 ч, горячую прокатку заготовки проводят с суммарной деформацией 80-82,5%, а холодную прокатку - с суммарной деформацией 80-88%, при этом высоковакуумные промежуточные отжиги заготовки проводят при температуре 825-915°С в течение 1-3 ч после каждой холодной прокатки с деформацией 24-35%.

2. Способ по п.1, отличающийся тем, что после первого горячего проката проводят пескоструйную обработку заготовки.

| АЖАЖА Р.В | |||

| и др | |||

| Исследование микроструктуры, текстуры и механических свойств прокатанного гафния// Вопросы атомной науки и техники | |||

| Колосоуборка | 1923 |

|

SU2009A1 |

| Раствор для электрохимической обработки титана и его сплавов | 1984 |

|

SU1236018A1 |

| FR 2927337 A1, 14.08.2009 | |||

| FR 5487797 A, 30.01.1996. | |||

Авторы

Даты

2011-02-20—Публикация

2009-08-18—Подача