Изобретение относится к керамическому материаловедению, в частности к процессам изготовления керамических фильтрующих элементов.

Распространенным методом получения пористой, проницаемой керамики является формование смеси, состоящей из керамического фракционированного наполнителя, керамической и технологической связки, с последующей термообработкой при температурах, определенных химическим составом керамической массы (Смирнова К. А. Пористая керамика для фильтрации и аэрации. М.: Стройиздат, 1968, -196 с.).

Технологические параметры изготовления фильтрующих элементов определяются в основном типом технологической связки и возможными объемными изменениями материала при его структурной перестройке или химического взаимодействия компонентов керамической массы для получения пористого материала целевого назначения.

Известен способ изготовления керамических фильтров на основе высокоглиноземистого, периклазового или кремнеземистого огнеупорного материалов, включающий приготовление формовочной массы с водной эмульсией ПВА и бисерным полистиролом ПСБС, прессование формовочной массы под давлением 2,5 МПа, сушку изделий в пресс-форме в течение 24 часов, удаление пенополистирола в вакууме со скоростью подъема температуры 2oС/мин, с изотермическими выдержками при 120oС 4 часа, при 170oС 4 часа, при 220oС 2 часа, при 300oС 4 часа, обжиг изделий в пламенной печи высокоглиноземистых фильтров 1800oС, кремнеземистых 1450oС, периклазовые фильтры обжигали в вакуумной электропечи сопротивления при температуре ~ 2000oС (Технология изготовления и испытание керамических фильтров для рафинирования прецизионных сплавов. Огнеупоры и техническая керамика, 1, М., 2000г., с.43-45).

Способ позволяет пенокерамическим методом изготавливать фильтрующие элементы с размером пор 1-5 мм для удержания крупных включений при рафинировании прецизионных сплавов.

Известный способ не пригоден для получения фильтрующих элементов, применяемых для очистки жидких и газообразных сред, имеющих твердые включения от 1 до 40 мкм.

Поиск по патентным и информационным периодическим изданиям позволил выявить наиболее близкий к заявляемому объекту по решаемой технической задаче прототип - способ получения фильтрующей керамики, включающий перемешивание в течение 30 мин монофракционного наполнителя (электрокорунд или шамот) с предварительно приготовленной водной суспензией натриевого монтмориллонита (влажность 35-40%) и органическую связку (декстрин или поливинилацетатную дисперсию).

Полученную массу пропускают через вакуум-мялку для удаления пузырьков воздуха. Затем массу экструдируют на вертикальном прессе через мундштук. Сырое изделие выдерживают 2-3 суток при 18-20oС, сушат при 45-60oС и обжигают при 1200-1250oС в течение 30 мин.

Способ позволяет получать фильтрующие элементы со средним гидравлическим диаметром пор 18-197 мкм и проницаемостью 4-250 пм2.

Недостаток известного способа заключается в том, что при влажности массы 16-17% в процессе экструзии происходит, в зависимости от степени обжатия, текстурирование материала, выраженное в том, что в объеме образуются каналы параллельно направлению истечения материала или каверн от скопления влаги в энергетически благоприятных зонах, расположенных в объеме крупных фракций, которые практически не работают при истечении фильтрата в направлении, перпендикулярном их расположению.

Одновременно с этим проницаемые материалы имеют значительный разброс проницаемости и физико-механических свойств в объеме фильтрующего элемента, что снижает качество изделий.

Задачей авторов является разработка способа получения керамических фильтрующих элементов, обеспечивающего достижение цели изобретения - исключение неоднородностей в объеме проницаемого материала и, как следствие, уменьшение среднестатистического доверительного интервала значений физико-механических характеристик фильтрующих элементов.

Поставленная цель достигается в отличие от известного способа тем, что на этапе приготовления формовочной массы в нее вводят в виде наполнителя фракционированный дистенсиллиманит и сульфатно-спиртовую бражку, при общей влажности 5-6%, проводят двухстороннее прессование с наложением вибрации, осуществляют термическую обработку с изотермическими выдержками при температурах потери адсорбционной и межслоевой влаги, горения органического связующего до полного удаления СО и заканчивают процесс при температуре аморфитизации натриевого монтмориллонита и образования муллита.

Сущность заявляемого технического решения заключается в следующем:

- введение фракционированного дистен-силлиманита окатанной природной формы позволяет спрогнозировать размер пор и уменьшить гидравлическое сопротивление частиц, формирующих пористую структуру;

- экспериментально доказано, что ведение сульфатно-спиртовой бражки при общей влажности 5-6% необходимо и достаточно, чтобы исключить при виброутряске фракционное расслоение между крупными фракциями дистен-силлиманита и мелкими (~5-10 мкм) фракциями натриевого монтморрилонита;

- наложение вибрационных колебаний при двухстороннем прессовании приводит к исключению арочных эффектов в объеме порошка, а приложенное давление позволяет получить транспортабельную заготовку заданных размеров;

- изотермическая выдержка при температуре 130oС и 170oС необходима для прогрева заготовки, чтобы наиболее полно и равномерно удалить адсорбционную и межслоевую воду из компонентов пресс-массы;

- выдержка при температуре ~ 500oС необходима для равномерного удаления СО при его максимальном выделении в результате прогрева всей заготовки по объему;

- изотермическая выдержка при температуре аморфитизации натриевого монтмориллонита и прохождения процесса превращения дистен-силлиманита обусловлена формированием физико-механических свойств фильтрующих элементов.

Пример осуществления способа.

Процесс использовали для изготовления фильтрующих элементов с размерами h - 250 мм, Dнар=120 мм, dвн=70 мм.

Приготовлению формовочной массы предшествовали операции подготовки компонентов.

Отбирали путем ситового анализа фракцию дистенсиллиманита крупностью 60-80 мкм. Получали мелкодисперсную смесь дистенсиллиманита и монтморрилонита крупностью 2-5 мкм.

В смесителе гомогенизировали наполнитель и мелкодисперсную смесь при содержании, % мас.: 65 - фракции дистенсиллиманита размером 60-80 мкм; 15 - фракции дистенсиллиманита размером 2-5 мкм, 20 - монтмориллонита фракции 2-5 мкм.

Смесь перемешивали в течение 15 мин и вводили сульфатно-спиртовую бражку с плотностью 1,2 г/см3, в количестве 6% сверх 100%. Совместное смешивание компонентов осуществляли в течение 20 мин.

Полученную массу коагулировали путем просева через сито 4 мм.

Расчетное количество формовочной массы помещали в пресс-форму и одновременно прилагали пуансоном давление и вибрационную нагрузку в течение 5-7 с.

В результате перемещения пуансона на фиксированную величину получали заготовку заданного размера.

Заготовки помещали в воздушную обжиговую печь и нагревали со скоростью 300-400oС/ч до температуры 130oС, то есть до момента максимальной потери адсорбированной влаги и делали изотермическую выдержку 1 час.

Следующий подъем температуры вели до 170oС, где на основании деревографического анализа наблюдается максимальная потеря межслоевой влаги, и проводили выдержку 1,5 часа.

Изотермическую выдержку при 500oС в течение 1 часа проводили на основании экспериментальных лабораторных исследований полного удаления СО из заготовки.

Процесс заканчивали в интервале температур 1250-1300oС, где происходила полная аморфитизация монтмориллонита, который располагался в виде стекловидной фазы на стыках границ зерен, а выдержка в течение 2 часов позволяла получить пористую структуру с максимальной прочностью на основе муллита.

По предлагаемому способу была изготовлена экспериментальная партия в количестве 250 фильтрующих элементов.

Случайным образом было отобрано 50 фильтрующих элементов, которые подвергли испытаниям по стандартным методикам.

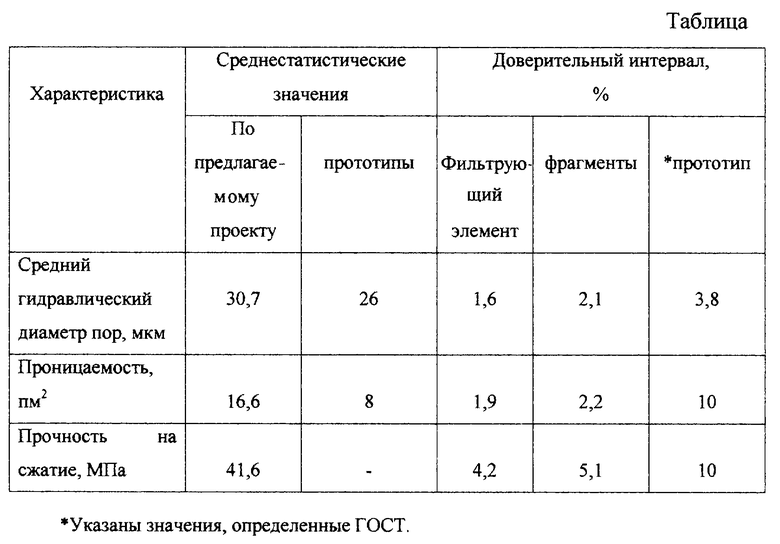

Показатели приведены в таблице.

Было испытано 25 целиковых фильтрующих элементов и 105 фрагментов по 50 мм, вырезанных из целиковых фильтрующих элементов.

Данные таблицы показывают, что предлагаемый способ позволяет получать стабильную структуру изделий с минимальным разбросом свойств как по фильтру, так и между фильтрующими элементами, что гарантирует исключение неоднородностей в материале и аварийные ситуации в сборках свечных установок, в результате попадания единичных некондиционных фильтрующих элементов. Высокие прочностные характеристики позволяют увеличить рабочие давления фильтрации, а следовательно, и производительность фильтрующих установок в целом.

Заявляемый способ осуществляется на стандартном технологическом оборудовании с возможностью получения заданной проницаемой пористости, легко контролируется, а технологические параметры гарантируют стабильность качества получаемых изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2000 |

|

RU2182568C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2005 |

|

RU2288202C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2008 |

|

RU2379256C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2386605C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПУСТОТЕЛОГО, КЕРАМИЧЕСКОГО ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА | 2002 |

|

RU2208001C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА | 2001 |

|

RU2204542C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ | 2004 |

|

RU2274622C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА | 2008 |

|

RU2370473C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МУЛЛИТСОДЕРЖАЩИХ ОГНЕУПОРОВ | 2002 |

|

RU2209797C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОРУНДОВОЙ КЕРАМИКИ | 2001 |

|

RU2198860C2 |

Изобретение относится к керамическому материаловедению, в частности к способу изготовления керамических фильтрующих элементов. На этапе приготовления формовочной массы в нее вводят в виде наполнителя фракционированный дистен-силлиманит и сульфатно-спиртовую бражку, при общей влажности 5-6%, проводят двухстороннее прессование с наложением вибрации, осуществляют термообработку с изотермическими выдержками при температурах потери адсорбционной и межслоевой влаги, горения органического связующего до полного удаления СО и заканчивают процесс при температуре аморфитизации натриевого монтмориллонита и образования муллита. Способ позволяет получать материалы с высокой однородностью в объеме проницаемого материала и, как следствие, обеспечивает уменьшение среднестатического доверительного интервала физико-механических характеристик фильтрующих элементов. 1 табл.

Способ получения керамических фильтрующих элементов, включающий приготовление формовочной массы из фракционированного алюмосиликатного наполнителя, натриевого монтмориллонита и органической связки, формование пористой структуры и термообработку, отличающийся тем, что на этапе приготовления формовочной массы в нее вводят в виде наполнителя фракционированный дистен-силлиманит и сульфатно-спиртовую бражку, при общей влажности 5-6%, проводят двухстороннее прессование с наложением вибрации, осуществляют термическую обработку с изотермическими выдержками при температурах потери адсорбционной и межслоевой влаги, горения органического связующего до полного удаления СО и заканчивают процесс при температуре аморфитизации натриевого монтмориллонита и образования муллита.

| Масса для изготовления пористой фильтрующей керамики | 1988 |

|

SU1654290A1 |

| ВЫ СО КО ГЛИН 03 ЕМ И СТАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОЛЕГКОВЕСНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 0 |

|

SU242021A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ЛЕГКОВЕСНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2114090C1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

Авторы

Даты

2002-05-27—Публикация

2000-07-28—Подача