Изобретение относится к керамическому материаловедению, в частности к получению пористых керамических материалов, используемых в процессах изготовления фильтрующих элементов для очистки жидких и газообразных сред.

Повышенные требования к производительности фильтровальных установок, особенно при фильтрации отходящих горячих промышленных газов, определяют необходимость создания фильтрующих элементов из смесей, позволяющих в результате технологических процессов конструировать структуру материалов готовых изделий с нормируемыми физико-механическими, химическими свойствами и термостойкостью.

В мировой практике решение комплекса эксплуатационных характеристик, в некоторых случаях противоречивых в одном изделии, реализуется путем создания композиционных материалов. (RU 2204542, 05.20.2003, US 7244685, 17.07.2007, US 7250126 B2, 31.07.2007, WO 2007021705 A2, 22.02.2007, WO 2007028743 A1, 15.03.2007)

Распространенным методом получения пористой, проницаемой керамики является формование смеси, состоящей из фракционированного наполнителя керамической связки, или ее предшественника, технологического связующего с последующей термообработкой при температурах, определенных химическим составом компонентов смеси (Смирнов К.А. Пористая керамика для фильтрации и аэрации. М.: Стройиздат, 1968-196 с.; Могилиевский Е.И. Бурцев В.И. Технология изготовления и испытания керамических фильтров для рафинированиия сплавов. Огнеупоры и техническая керамика №1. М., 2000, с. 43-45, SU 1654290 А1, 07.06.1991; RU 2182568, 20.05.2002; RU 2231504 C1, 27.06.2004).

Технологические параметры изготовления фильтрующих элементов определяются в основном дисперсностью и формой наполнителя, типом керамической связки или ее предшественника, структурной формой компонентов формовочной смеси, возможными объемными изменениями материала при его структурной перестройке или химического взаимодействия компонентов композиционного материала для получения пористого, проницаемого керамического материала целевого назначения.

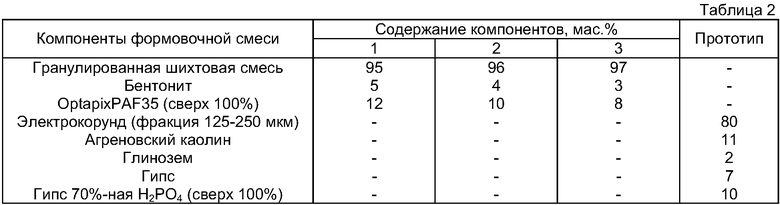

Поиск по патентным и информационным периодическим изданиям позволил выявить наиболее близкий к заявляемому объекту по решаемой технической задаче аналог - прототип, включающий получение формовочной смеси, содержащей компоненты, мас.%:

формование и термообработку при температурах 1200оС. (Т.П Салихов, В.В.Кан и др. «Корундовая фильтрующая керамика на фосфатных связках». Стекло и керамика, №8, 2008, с.28-31)

Недостатком известного технического решения является то, что при удовлетворительной прочности получаемых пористых систем, обеспеченных фазовым составом, технологические параметры формирования микроструктуры не позволяют изготавливать крупногабаритные фильтрующие элементы с высокой газопроницаемостью, определяющей фильтрационные процессы в материалах с достигнутой пористостью.

Целью предлагаемого технического решения является разработка способа изготовления керамического фильтрующего элемента из композиционного материала с повышенным коэффициентом газопроницаемости при выбранном фракционном составе наполнителя.

Для этого в способе изготовления керамического фильтрующего элемента из композиционного материала, включающем приготовление формовочной массы, содержащей фракционированный керамический наполнитель, структурообразующий порошковый и волокнистый компонент, фосфатную связку, высокомолекулярное органическое связующее, сушку, формование изделий, термообработку при температуре 1200±50°С, предварительно изготавливают шихтовую смесь из порошковых структурообразующих компонентов, содержащих серпентинит и окись меди, смесь увлажняют алюмоборфосфатной связкой, вводят фракционированный керамический наполнитель, добавляют связующее в виде порошка декстрина, смесь гомогенизируют, вводят структурно образующую волокнистую компоненту в виде волластонита, увлажняют при следующем соотношении ингредиентов на сухой вес, мас.%:

полученную шихтовую смесь обезвоживают до влажности 1-1,5% и осуществляют грануляцию, в гранулированную шихтовую смесь вводят связующее OptapixPAF35 и бентонит, получают формовочную массу при следующем соотношении компонентов, мас.%:

осуществляют вылеживание при комнатной температуре, формовочную массу гранулируют, осуществляют формование заготовок при давлениях ниже деформации гранул, заготовки выдерживают в естественных условиях и осуществляют термообработку.

Сущность заявляемого технического решения состоит в экспериментально проверенной последовательности операций, не изменяющих функционального назначения компонентов композиционного материала, установленных доверительных концентрационных пределов по химическому составу при организации комплексного процесса получения крупногабаритных, керамических фильтрующих элементов заданной геометрии и массогабаритных характеристик с равномерным распределением структурообразующих элементов пористого проницаемого материала, позволяющей достичь поставленной цели.

На основании экспериментальных исследований в реализации технического процесса могут быть использованы при получении идентичных характеристик:

- керамический фракционный наполнитель используют из ряда электрокорунд, дистенсиллиманит, предварительно термообработанный при температуре 1600±50°С, карбид кремния или их смеси;

- декстрин в виде картофельного крахмала холодного набухания марки Solvitose PLV.

Пример осуществления способа.

Процесс использовали для изготовления трубчатых фильтрующих элементов пробирочного типа с размерами h=1050, Dнар=55, dвн =51,5 (мм).

В процессе изготовления использовали исходные материалы:

Электрокорунд фракции 125-250 мкм

Волластонит

Серпентинит

Окись меди

Декстрин марки Solvitos PLV

Алюмоборофосфатное связующее (АБФС)

Бентонит

Optapix PAF 35, связующее пленочного типа

Вода водопроводная.

Последовательность операций изготовления фильтрующих элементов сохраняли независимо от процентного содержания ингредиентов.

Расчетное количество серпентинита и окиси меди загружали в высокоэнергетический смеситель типа «Айрих» и производили смешивание в течение 2-3 мин. В полученную смесь вводили алюмоборофосфатную связку 70%-ной концентрации и осуществляли гомогенизацию в пределах 3-4 мин с последующим вводом фракционированного электрокорунда и проводили смешивание в течение 5-10 мин.

После добавления связующего в виде порошка декстрина и последующей гомогенизации в течение 3-4 мин полученную порошковую смесь перемещали в Z-образный смеситель, добавляли волластонит и проводили смешивание при одновременном увлажнении водой в течение 30-40 мин. Полученную шихтовую смесь обезвоживали до влажности 1-1,5% путем прокаливания при 120±20°С. При массе шихтовой смеси, равной 10 кг, время обезвоживания составляло 60 мин.

Обезвоженную шихтовую смесь подвергали гранулированию путем просева через сито с размером ячейки 1 мм.

Для получения формовочной массы проводили операцию смешения в Z-образном смесителе гранулированной шихтовой смеси с бентонитом и связующим пленочного типа Optapix PAF 35. Время для получения гомогенной массы составляло 25-30 мин.

Перед формованием формовочной массы осуществляли ее вылеживание при комнатной температуре в течение 20-24 ч и гранулировали через сито 1 мм.

Формование заготовок производили методом гидростатического прессования с использованием эластичных оболочек из полиуретана при общем давлении прессования 15-20 МПа. Полученные заготовки выдерживали в естественных условиях в течение 20-24 ч и подвергали обжигу в воздушной среде при скорости подъема температуры 50-100°с/ч до температуры 1200-50°С с изотермической выдержкой при максимальной температуре 2-3 ч.

Составы шихтовых смесей, формовочной массы и характеристики материалов фильтрующих элементов представлены в табл.1, 2, 3.

Данные таблицы показывают, что предлагаемый способ позволяет получать структуру пористого материала с высокой проницаемой пористостью. Высокий коэффициент газопроницаемости обеспечивает высокую производительность элементов при небольшом гидравлическом сопротивлении, что повышает надежность эксплуатационных характеристик фильтрующих установок в целом.

Заявляемый способ осуществляется на стандартном технологическом оборудовании с возможностью получения структуры с заданной проницаемой пористостью, легко контролируется, а технологические параметры гарантируют стабильность качества получаемых изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2008 |

|

RU2379256C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА | 2008 |

|

RU2371421C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА | 2008 |

|

RU2370473C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ | 2000 |

|

RU2182893C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА | 2001 |

|

RU2204542C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2005 |

|

RU2288202C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2000 |

|

RU2182568C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ НАНОСТРУКТУРИРОВАННОЙ КОРУНДОВОЙ КЕРАМИКИ | 2007 |

|

RU2341493C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПУСТОТЕЛОГО, КЕРАМИЧЕСКОГО ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА | 2002 |

|

RU2208001C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ОГНЕУПОРНОГО МАТЕРИАЛА | 2002 |

|

RU2231504C1 |

Изобретение относится к керамическому материаловедению, в частности к способу изготовления керамических фильтрующих элементов. Изготавливают шихтовую смесь, содержащую следующие ингредиенты, мас.%: керамический наполнитель 70-80, волластонит 3-8, серпентинит 5-7, окись меди 1-4, декстрин 3-4, алюмоборфосфатное связующее 5-10, вода (сверх 100%) 5-10. Шихтовую смесь обезвоживают до влажности 1-1,5%, гранулируют, вводят связующее Optapix PAF 35 и бентонит, получают формовочную массу, содержащую, мас.%: шихтовая смесь 95-97, бентонит 3-5, Optapix PAF 35 (сверх 100%) 8-12. Осуществляют вылеживание формовочной массы при комнатной температуре, гранулирование, формирование заготовок при давлениях ниже деформации гранул. Заготовки выдерживают в естественных условиях и осуществляют термообработку при температуре 1200±50°C. Керамический наполнитель используют из ряда электрокорунд, дистенсиллиманит, предварительно термообработанный при 1600±50°С, карбид кремния или их смеси. Технический результат изобретения - повышение газопроницаемости, обеспечивающей высокую производительность фильтрующих элементов. 2 з.п. ф-лы, 3 табл.

1. Способ изготовления керамического фильтрующего элемента из композиционного материала, включающий приготовление формовочной массы, содержащей фракционированный керамический наполнитель, структурообразующий порошковый и волокнистый компонент, фосфатную связку, высокомолекулярное органическое связующее, сушку, формование изделия, термообработку при температуре 1200±50°С, отличающийся тем, что предварительно изготавливают шихтовую смесь из порошковых структурообразующих компонентов, содержащих серпентинит и окись меди, смесь увлажняют алюмоборфосфатной связкой, вводят фракционированный керамический наполнитель, добавляют связующее в виде порошка декстрина, смесь гомогенизируют, вводят структурно образующий волокнистый компонент в виде волластонита, увлажняют при следующем соотношении ингредиентов на сухой вес, мас.%:

Керамический наполнитель 70-80

Волластонит 3-8

Серпентинит 5-7

Окись меди 1-4

Декстрин 3-4

АБФС 5-10

Вода сверх 100% 5-10

полученную шихтовую смесь обезвоживают до влажности 1-1,5% и осуществляют грануляцию, в гранулированную шихтовую смесь вводят связующее Optapix PAF 35 и бентонит, получают формовочную массу при следующем соотношении компонентов, мас.%:

Шихтовая смесь 95-97

Бентонит 3-5

Связующее

Optapix PAF 35 сверх 100% 8-12

осуществляют вылеживание при комнатной температуре, формовочную массу гранулируют, осуществляют формование заготовок при давлении ниже деформации гранул, заготовки выдерживают в естественных условиях и осуществляют термообработку.

2. Способ по п.1, отличающийся тем, что керамический фракционный наполнитель используют из ряда электрокорунд, дистенсиллиманит, предварительно термообработанный при 1600±50°С, карбид кремния или их смеси.

3. Способ по п.1, отличающийся тем, что используют декстрин в виде картофельного крахмала холодного набухания марки Solvitose PLV.

| САЛИХОВ Т.П., КАН В.В и др | |||

| Корундовая фильтрующая керамика на фосфатных связках | |||

| Стекло и керамика, 2008, №8, с.28-31 | |||

| КЕРАМИЧЕСКАЯ МАССА И СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ НЕЕ | 1992 |

|

RU2047582C1 |

| Сырьевая смесь для изготовления леговесных огнеупорных изделий | 1976 |

|

SU580199A1 |

| US 4678758 A, 07.07.1987 | |||

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| DE 4226276 A, 10.02.1994. | |||

Авторы

Даты

2010-04-20—Публикация

2009-02-13—Подача