Изобретение относится к области утилизации слоистых алюминированных материалов. Слоистые алюминированные материалы нашли широкое применение при изготовлении одноразовой упаковки жидких пищевых продуктов типа «тетра пак», при изготовлении оберточных материалов для табачных, кондитерских и других изделий. В этом случае алюминий, в виде фольги, запрессовывается на полиэтиленовую или бумажную основу. Кроме того, такие материалы используются как теплоизоляционные при строительстве котельных, теплотрасс, горячих трубопроводов в жилищно-коммунальном хозяйстве, в химической и нефтегазовой промышленности. В этом случае алюминиевая фольга закрепляется на асбестовых полотнах, на поверхности из минеральных матов, на вакуумно-многослойной изоляции и т.п.

По окончании жизненного цикла слоистых алюминированных материалов, т.е после использования упаковочного или теплоизоляционного строительного материала, образуется значительное количество отходов сложного состава. Рециклинг этих отходов возможен только при разделении слоев, прежде всего алюминия, от основы или подложки.

Известны способ и устройство для утилизации слоистых алюминированных материалов (SU 323288 А, опублик. 24.02.1972). В известном изобретении многослойные пленки, включающие слои бумаги, помещают вместе с водой и химикалиями в ванну, оснащенную перемешивающими лопастями. Бумага, входящая в состав многослойных пленок, распадается в воде на волокна. Инородные вещества удаляют из суспензии, в которой содержится перемешанная волокнистая бумага. Для более полного расслаивания бумаги суспензию помещают в высокоскоростное расслаивающее устройство. Расслоенная суспензия проходит через сетчатый фильтр, при этом пластмассовая пленка и алюминиевая фольга удаляются из суспензии. Впоследствии в суспензию, где расслаивается многослойная пленка, примешивается едкий натр, действующий в качестве обесцвечивающего вещества: щелочи и моющие средства. Расщепленные пластмассовые листы, алюминиевая фольга и малые инородные частицы, такие как волоски, также удаляются, и суспензия обезвоживается. Полученная в результате этого масса подвергается процессу отбеливания.

Недостатком известного изобретения является невозможность раздельного эффективного извлечения слоев пластмассовой пленки и алюминиевой фольги для их утилизации.

Прототипом предложенного изобретения является способ и устройство для утилизации слоистых алюминированных материалов (RU 2158182 С2, опублик. 27.10.2000) путем расслоения или отделения слоев друг от друга. Слоистая пленка разрезается на множество фрагментов, подлежащих обработке, фрагменты расслаиваются или разделяются по типам слоев при помощи воздействия на каждый фрагмент ударными силами трения. Впоследствии расслоенные слои подвергаются сортировке при помощи воздушной струи. Собранные в перемешанном состоянии слои сортируются и накапливаются по отдельности.

Недостаток известного изобретения заключается в том, что из-за пластичности и пористости подложек (полиэтилен, асбест, бумага и т.п.) при прессовании между слоями возникает столь прочная адгезионная механическая связь по элементам микрорельефа контактирующих поверхностей, что полное отделение таких поверхностей от алюминия и других слоев с целью дальнейшего сырьевого рециклинга механическим путем, как правило, невозможно в связи с тем, что на слоях остаются частицы соседних слоев - примеси, из-за наличия которых, при рециклинге качество вторичных материалов и изделий из них резко снижаются. Сортировка при помощи воздушной струи эффективна только при большой разнице в массах частиц сортируемых материалов. Для слоистых алюминированых материалов эта разница мала, а значит, и степень эффективности такой сортировки невелика.

В первом и втором объектах изобретения достигается технический результат, заключающийся в обеспечении рециклинга всех компонентов слоистых алюминированых материалов, а также снижении затрат на разделение слоев.

Указанный технический результат в первом объекте изобретения достигается следующим образом.

В способе утилизации слоистых алюминированых материалов проводят дробление слоистого алюминированного материала, а затем реагентное разделение полученной смеси дробленых материалов в противотоке раствора уксусной кислоты при температурно-временном интервале, обеспечивающем получение нейтрального ацетата алюминия и разделенных компонентов слоистого алюминированного материала.

После этого осуществляют промывку водой разделенных компонентов слоистого алюминированного материала, при которой происходит отделение алюминиевой фольги от других компонентов слоистого алюминированного материала.

Затем проводят электродинамическую сепарацию потока частиц промытого слоистого алюминированного материала, при которой частицы алюминия отделяются от частиц других компонентов слоистого алюминированного материала.

Полученные частицы алюминия и частицы других компонентов слоистого алюминированного материала раздельно промывают в потоке воды и выводят для последующей утилизации.

В частном случае образующиеся в процессах промывки и электродинамической сепарации потоки жидкостей после использования очищают в последовательно-параллельных батареях гидроциклонов, параметры которых выбирают из условия отделения одной сепарируемой фракции в одной батарее гидроциклонов. При этом последовательность сепарации фракций определяется возрастающей от батареи к батарее плотностью фракций. Затем очищенные потоки жидкости направляют на повторное использование.

Кроме того, реагентное разделение проводят в температурно-временных интервалах, исключающих появление одно- и двузамещенных ацетатов алюминия.

Также при реагентном разделении контроль температурно-временных интервалов ведут оптическим способом по изменению прозрачности раствора.

Указанный технический результат во втором объекте изобретения достигается следующим образом.

Реактор для разделения слоистых алюминированых материалов содержит цилиндрический корпус, по оси которого установлен шнек. На внутренней поверхности цилиндрического корпуса по всей его длине закреплена боковой поверхностью плоская металлическая лента, ширина которой меньше наружного диаметра шнека, но больше диаметра вала шнека. Плоская металлическая лента образует цилиндрическую винтовую поверхность, угол и шаг которой равен шагу шнека. Свободная боковая поверхность плоской металлической ленты расположена во впадине шнека.

Один из торцев цилиндрического корпуса снабжен входом слоистого алюминированного материала и выходом уксусной кислоты и ацетата алюминия, а другой торец цилиндрического корпуса снабжен входом уксусной кислоты и выходом разделенных компонентов слоистого алюминированного материала.

Изобретение поясняется чертежом, на котором изображен реактор для разделения слоистых алюминированых материалов.

Реактор содержит цилиндрический корпус 1, по оси которого установлен шнек 2. На внутренней поверхности цилиндрического корпуса по всей его длине закреплена боковой поверхностью плоская металлическая лента 3, ширина которой меньше наружного диаметра шнека, но больше диаметра вала шнека. Лента 3 образует цилиндрическую винтовую поверхность, угол и шаг которой равен шагу шнека. Свободная боковая поверхность ленты 3 расположена во впадине шнека.

Один из торцев цилиндрического корпуса снабжен входом 4 слоистого алюминированного материала и выходом 5 уксусной кислоты и ацетата алюминия, а другой торец цилиндрического корпуса снабжен входом 6 уксусной кислоты и выходом 7 разделенных компонентов слоистого алюминированного материала.

Изобретение осуществляется следующим образом.

Предназначенный для переработки слоистый алюминированный материал подвергается дроблению, в том числе возможно проведение мокрого дробления. Затем дробленая масса, представляющая собой влажный полидисперсный гетерогенный материал (например, кусочки полиэтиленовой пленки с алюминиевой фольгой и остатками бумажной массы или кусочками асбестового полотна), загружается в приемный бункер.

Из приемного бункера дробленная масса поступает на вход 4 реактора для разделения слоистых алюминированых материалов. На вход 6 реактора подается раствор уксусной кислоты.

В противотоке раствора уксусной кислоты и потока дробленного разделяемого материала, перемещаемого шнеком 2, происходит процесс отделения алюминиевой фольги от полиэтиленовой массы за счет перемешивания разделяемого материала и трения его частиц между собой. При этом, из-за наличия плоской металлической ленты 3, уменьшается площадь проходного сечения реактора для раствора уксусной кислоты и дробленного разделяемого материала. В результате интенсифицируется трение частиц друг об друга и, как следствие, степень разделения слоев.

Температурно-временные интервалы реагентного разделения выбирают из условий, обеспечивающих получение нейтрального ацетата алюминия и исключающих появление одно- и двузамещенных ацетатов алюминия.

Контроль температурно-временных интервалов при реагентном разделении ведут оптическим способом по изменению прозрачности раствора.

Химический процесс разделения алюминиевой фольги от других слоев многослойных алюминированых материалов базируется на синтезе солей ацетата алюминия Аl(СН3СОО)3 в уксусной кислоте, которая представляет собой второй член ряда предельных одноосновных органических кислот. Известны нейтральная - Аl(СН3СОО)3 и две основные соли ацетата алюминия: однозамещенная - АlOH(СН3СОО)2 и двузамещенная - Аl(ОН)2·(СН3СОО). При этом нейтральная соль известна только в растворе; однозамещенная соль образует в воде гель, а двузамещенная соль нерастворима в воде. Разделение слоев происходит только в присутствии нейтральной соли, так как при образовании геля (однозамещенная соль) или возникновении между слоями твердой фазы (двузамещенная соль) процесс разделения не происходит.

Подача разделяемого материала и кислоты происходит непрерывно. Отработанная уксусная кислота и полученный в результате реакции нейтральный ацетат алюминия после реагентной обработки самотеком поступают на выход 5.

Разделенные компоненты слоистого алюминированного материала поступают на выход 7 реактора. Обработанный слоистый алюминированный материал поступает на промывку во фрикционную мойку, в которой происходит отделение частиц алюминиевой фольги от других компонентов слоистого алюминированного материала и частичное удаление с поверхности пленки остатков бумажных волокон (отмывка).

Затем проводят электродинамическую сепарацию потока частиц промытого слоистого алюминированного материала, при которой частицы алюминия отделяются от частиц других компонентов слоистого алюминированного материала.

Полученные частицы алюминия и частицы других компонентов слоистого алюминированного материала раздельно промывают в потоке воды и выводят для последующей утилизации.

В частном случае образующиеся в процессах промывки и электродинамической сепарации потоки жидкостей после использования очищают от остатков твердых фракций слоистого алюминированного материала в последовательно-параллельных батареях гидроциклонов, параметры которых выбирают из условия отделения одной сепарируемой фракции в одной батарее гидроциклонирования. При этом последовательность сепарации фракций определяется возрастающей от батареи к батарее плотностью фракций.

Затем очищенные жидкости: промывочную воду и смесь уксусной кислоты с основным ацетатом алюминия направляют на повторное использование.

В опытных условиях образцы отходов «тетра пак» после предварительной обработки (кусочки пленки с алюминиевой фольгой и остатками бумажной массы) влажностью 60%-90% обрабатывали в растворах уксусной кислоты различной концентрации в реакторе, снабженном шнековой мешалкой. Процесс образования ацетата алюминия является экзотермическим и сопровождается выделением водорода. Необходимый для разделения слоев температурный режим реакции контролировали по образованию хлопьев геля.

Образование ацетата алюминия проходило по следующей реакции:

2Al+6СН3СООН→2Аl(СН3СОО)3+3H2

При изучении зависимости величины выхода продукта от содержания воды в растворе ледяной уксусной кислоты, температуры обработки и времени обработки было выявлено, что увеличение содержания воды значительно уменьшает выход нейтральной соли ацетата алюминия за счет образования двух других основных солей.

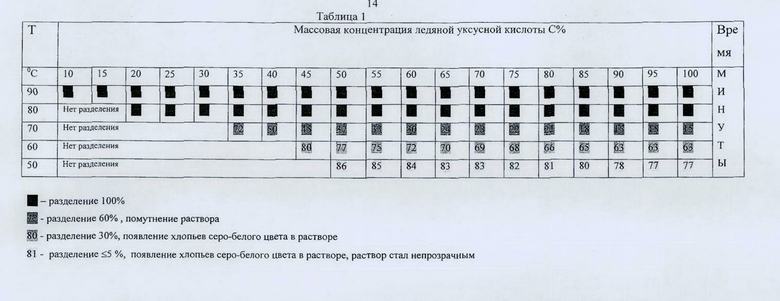

В таблице 1 представлены среднеквадратичные значения опытных результатов по определению времени (в мин.) разделения слоев полиэтиленовой пленки (δ=30 мкм) и алюминиевой фольги (δ=20 мкм) материала «тетра пак» после удаления бумаги в растворе ледяной уксусной кислоты различной концентрации, при различных температурах t=50, 60, 70, 80, 90°C. Скорость прохождения раствора уксусной кислоты U=0,4 м/с. Объемная доля материала φ в реакторе 10%. Размер частиц 10 мм.

В таблице 2 представлены опытные результаты по определению времени (в мин.) полного 100%-го разделения слоев полиэтиленовой пленки (δ=30 мкм) и алюминиевой фольги (δ=20 мкм) материала «тетра пак» после удаления бумаги в 50%-м растворе ледяной уксусной кислоты при t=80°C. Скорость прохождения раствора уксусной кислоты U=0,4 м/с. Менялась объемная доля материала φ в реакторе.

В таблице 3 представлены результаты опытов по определению времени (в мин.) полного (100%-го) разделения слоев полиэтиленовой пленки (δ=30 мкм) и алюминиевой фольги (δ=20 мкм) материала «тетра пак» после удаления бумаги в 50%-м растворе ледяной уксусной кислоты при t=80°C. Объемная доля материала φ в реакторе = 10%. Менялась скорость раствора U путем изменения числа оборотов мешалки. Скорость потока U пересчитана с угловой на линейную в центре реактора.

Получаемые в результате использования изобретения продукты - алюминиевая фольга, полиэтилен или асбест, являются ценным сырьем для последующей переработки. Результаты данной работы позволяют осуществить процесс рециклинга ранее не утилизируемых отходов и тем самым за счет уменьшения потока отходов на захоронение или на сжигание улучшить экологическую обстановку в городах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕЦИКЛИНГА ОТХОДОВ АЛЮМИНИРОВАННЫХ УПАКОВОЧНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2526067C1 |

| Способ и устройство переработки упаковочного материала | 2017 |

|

RU2759556C2 |

| СЛОИСТАЯ КОМПОЗИЦИЯ И СПОСОБЫ ПРИГОТОВЛЕНИЯ И ПРИМЕНЕНИЯ КОМПОЗИЦИИ | 2006 |

|

RU2386477C2 |

| Способ отделения полимерного материала от подложки | 1991 |

|

SU1819776A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КОРРОДИРОВАННОЙ ДЕТАЛИ ИЗ СУПЕРСПЛАВА ИЛИ ЖАРОПРОЧНОЙ СТАЛИ, КОРРОДИРОВАННАЯ ДЕТАЛЬ И ВОССТАНОВЛЕННАЯ ДЕТАЛЬ ИЗ СУПЕРСПЛАВА ИЛИ ЖАРОПРОЧНОЙ СТАЛИ, СПОСОБ ПОЛУЧЕНИЯ ВОССТАНОВЛЕННОЙ ДЕТАЛИ ИЗ СУПЕРСПЛАВА ИЛИ ЖАРОПРОЧНОЙ СТАЛИ | 1994 |

|

RU2107749C1 |

| Способ производства алюминированной стальной полосы | 1987 |

|

SU1555374A1 |

| СЛОИСТЫЙ МАТЕРИАЛ НОСИТЕЛЯ ДЛЯ КАТАЛИЗАТОРА | 2004 |

|

RU2380154C2 |

| СПОСОБ УТИЛИЗАЦИИ НИКЕЛЬ-ЦИНКОВЫХ ЩЕЛОЧНЫХ АККУМУЛЯТОРОВ | 2011 |

|

RU2479078C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКИ АЛЮМИНИЯ | 1990 |

|

SU1798997A1 |

| СЛОИСТЫЙ КОМПОЗИТ И СПОСОБЫ ПРИГОТОВЛЕНИЯ И ИСПОЛЬЗОВАНИЯ ЭТОГО КОМПОЗИТА | 2006 |

|

RU2371249C2 |

Группа изобретений относится к способу утилизации слоистых алюминированных материалов и реактору для разделения слоистых алюминированных материалов. Способ заключается в том, что проводят дробление слоистого алюминированного материала, затем осуществляют реагентное разделение полученной смеси дробленых материалов в противотоке раствора уксусной кислоты при температурно-временном интервале, обеспечивающем получение нейтрального ацетата алюминия и разделенных компонентов слоистого алюминированного материала. После проводят промывку разделенных компонентов слоистого алюминированного материала, при которой происходит отделение частиц алюминиевой фольги от других компонентов слоистого алюминированного материала, и электродинамическую сепарацию потока частиц промытого слоистого алюминированного материала, при которой частицы алюминия отделяются от частиц других компонентов слоистого алюминированного материала. После частицы алюминия и частицы других компонентов слоистого алюминированного материала раздельно промывают в потоке воды и выводят для последующей утилизации. Реактор содержит цилиндрический корпус, по оси которого установлен шнек. На внутренней поверхности цилиндрического корпуса по всей его длине закреплена боковой поверхностью плоская металлическая лента, ширина которой меньше наружного диаметра шнека, но больше диаметра вала шнека, и которая образует цилиндрическую винтовую поверхность, угол и шаг которой равен шагу шнека. Свободная боковая поверхность плоской металлической ленты расположена во впадине шнека. При этом один из торцев цилиндрического корпуса снабжен входом слоистого алюминированного материала и выходом уксусной кислоты и ацетата алюминия, а другой торец цилиндрического корпуса снабжен входом уксусной кислоты и выходом разделенных компонентов слоистого алюминированного материала. Достигаемый при этом технический результат заключается в обеспечении рециклинга всех компонентов слоистых алюминированных материалов, а также в снижении затрат на разделение слоев. 2 н. и 3 з.п. ф-лы, 1 ил., 3 табл.

1. Способ утилизации слоистых алюминированных материалов, в котором проводят дробление слоистого алюминированного материала, затем реагентное разделение полученной смеси дробленых материалов в противотоке раствора уксусной кислоты при температурно-временном интервале, обеспечивающем получение нейтрального ацетата алюминия и разделенных компонентов слоистого алюминированного материала, последующую промывку разделенных компонентов слоистого алюминированного материала, при которой происходит отделение частиц алюминиевой фольги от других компонентов слоистого алюминированного материала, электродинамическую сепарацию потока частиц промытого слоистого алюминированного материала, при которой частицы алюминия отделяются от частиц других компонентов слоистого алюминированного материала, после чего частицы алюминия и частицы других компонентов слоистого алюминированного материала раздельно промывают в потоке воды и выводят для последующей утилизации.

2. Способ по п.1, в котором образующиеся в процессах промывки и электродинамической сепарации потоки жидкостей после использования очищают в последовательно-параллельных батареях гидроциклонов, параметры которых выбирают из условия отделения одной сепарируемой фракции в одной батарее гидроциклонов, при этом последовательность сепарации фракций определяется возрастающей от батареи к батарее плотностью фракций, а затем направляют на повторное использование.

3. Способ по п.1, в котором реагентное разделение проводят в температурно-временных интервалах, исключающих появление одно- и двузамещенных ацетатов алюминия.

4. Способ по п.3, в котором при реагентном разделении контроль температурно-временных интервалов ведут оптическим способом по изменению прозрачности раствора.

5. Реактор для разделения слоистых алюминированных материалов, содержащий цилиндрический корпус, по оси которого установлен шнек, на внутренней поверхности цилиндрического корпуса по всей его длине закреплена боковой поверхностью плоская металлическая лента, ширина которой меньше наружного диаметра шнека, но больше диаметра вала шнека, и которая образует цилиндрическую винтовую поверхность, угол и шаг которой равен шагу шнека, а свободная боковая поверхность плоской металлической ленты расположена во впадине шнека, при этом один из торцев цилиндрического корпуса снабжен входом слоистого алюминированного материала и выходом уксусной кислоты и ацетата алюминия, а другой торец цилиндрического корпуса снабжен входом уксусной кислоты и выходом разделенных компонентов слоистого алюминированного материала.

| СПОСОБ ДИАГНОСТИКИ НАСЛЕДСТВЕННО ОБУСЛОВЛЕННОЙ ЭССЕНЦИАЛЬНОЙ ГИПЕРТЕНЗИИ | 2024 |

|

RU2841173C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ СЛОИСТОЙ ПЛЕНКИ | 1996 |

|

RU2158182C2 |

| CN 1903965 A, 31.01.2007 | |||

| СПОСОБ ПЕРВИЧНОЙ ПЕРЕРАБОТКИ СМЕШАННЫХ ОТХОДОВ И ПЕРЕРАБАТЫВАЮЩАЯ УСТАНОВКА | 1998 |

|

RU2189865C2 |

| УСТРОЙСТВО для РАССЛОЕНИЯ МНОГОСЛОЙНЫХМАТЕРИАЛОВ | 0 |

|

SU323288A1 |

Авторы

Даты

2011-02-27—Публикация

2010-03-15—Подача