Настоящее изобретение относится к способу и устройству для утилизации многослойных пленок. Например, многослойные пленки могут включать молочные упаковки (контейнеры для молока, сделанные из бумаги), упаковки в виде брикетов для бумажных контейнеров для соуса Кэрри или тушений, многослойные пленки, включающие слой алюминиевой фольги и применяемые в качестве оберточной бумаги для плиток шоколада, и различные виды многослойных пленок, состоящих из множества различных материалов, таких как бумага, алюминиевая фольга и пластмассовые пленки. Настоящее изобретение относится к способу и устройству для собирающихся отдельно слоев, образующих многослойную пленку, путем отслаивания и отделения их друг от друга. Более предпочтительно настоящее изобретение относится к способу и устройству для воспроизводства высококачественных материалов из массы многослойной пленки, включающей слой бумаги (далее - бумажный слой).

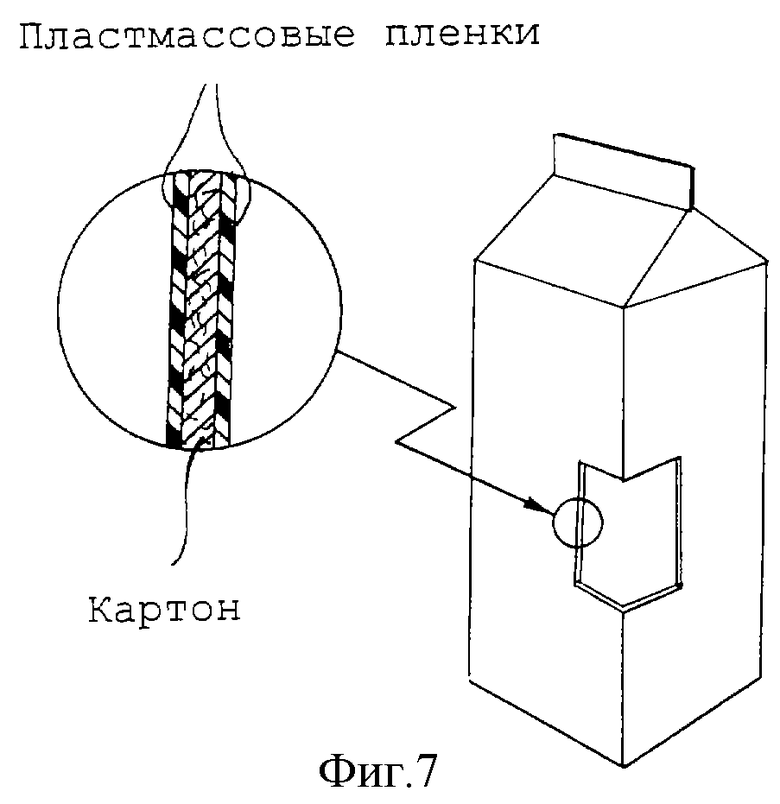

Многослойная пленка сочетает в себе малый вес и простоту обработки бумаги, влагонепроницаемость и свойство термического запаивания пластмассовой пленки и газонепроницаемость алюминиевой фольги. Кроме того, от многослойной пленки легко избавиться после ее использования. Благодаря этим свойствам распространена упаковка изделий в многослойную пленку, изготовленную при помощи техники формовки или нанесения покровного слоя. Один тип упаковки, который особенно широко распространен, это бумажный контейнер, ламинированный пленкой (далее - бумажный контейнер), который сделан из картона, помещенного между слоями пластмассовой пленки, как показано на фиг. 7. Бумажный контейнер такого типа применяется для содержания молока и т.д. Другой бумажный контейнер, ламинированный пленкой, сделан из картона, покрытого с двух сторон алюминиевой фольгой и пластмассовыми пленками поверх алюминиевой фольги. Такой тип контейнеров применяется для длительного хранения молока, фруктовых соков и т. д. Только молочных упаковок в Японии производится 9 млн. ежедневно.

Упомянутые выше упаковочные контейнеры обычно выбрасывались и перед сжиганием сваливались вместе с другим горючим мусором. Как описано выше, многослойные пленки включают слои, изготовленные из различных материалов, и, следовательно, при простом сжигании многослойной пленки могут выделяться токсичные испарения или вредные для окружающей среды выбросы. Если отходы из многослойной пленки утилизировать, это может способствовать сохранению окружающей среды и природных ресурсов, имеющих тенденцию к истощению.

Однако трудно утилизировать вышеупомянутые многослойные пленки, состоящие из множества слоев различных материалов. Хотя многослойные пленки, включающие слои бумаги, давно утилизируются, многослойные пленки, состоящие из слоев различных материалов, до сих пор еще не утилизировались. Между тем многослойные пленки, включающие слои бумаги, утилизируются так же, как бумажные отходы, способом, описанным ниже, и, таким образом, сталкиваются с различными проблемами утилизации таких многослойных пленок.

В качестве первого шага, многослойные пленки, включающие слои бумаги, помещаются вместе с водой и химикалиями в ванну, оснащенную перемешивающими лопастями. Бумага, входящая в состав многослойных пленок, распадается в воде на волокна. Инородные вещества удаляются из суспензии, в которой содержится перемешанная волокнистая бумага. Для более полного расслаивания бумаги суспензия помещается в высокоскоростное расслаивающее устройство. Таким образом расслоенная суспензия проходит через сетчатый фильтр, при этом пластмассовая пленка и алюминиевая фольга удаляются из суспензии. Впоследствии в суспензию, где расслаивается многослойная пленка, примешивается едкий натр, действующий в качестве обесцвечивающего вещества: щелочи и моющие средства. Расщепленные пластмассовые листы, алюминиевая фольга и малые инородные частицы, такие как волоски, также удаляются, и суспензия обезвоживается. Полученная в результате этого масса подвергается процессу отбеливания, и, таким образом, получается отбеленная масса (SU 323288 A, 24.02.1972).

В описанном известном способе утилизации многослойных пленок, включающих слои бумаги, пленки перемешиваются в жидком веществе для освобождения волокнистой бумаги в многослойных пленках. Печатные слои смываются с поверхности слоистых пленок и рассеиваются в суспензии. В результате полученные таким образом волокна бумаги окрашиваются растворенной краской.

Трудно полностью получить слои волокнистой бумаги из суспензии, оставив там остальные вещества. После извлечения в жидких отходах волокон бумаги остаются неизвлеченные перемешанные волокна бумаги, обрывки пластмассовых пленок и алюминиевая фольга. Необходимо извлечь эти перемешанные вещества путем отстаивания в отстойной ванне перед ликвидацией жидких отходов.

Кроме того, при этом необходимо нейтрализовать химикалии, введенные в жидкие отходы при ликвидации жидких отходов, смешанных с различными химикалиями. Различные затраты на осуществление этапов нейтрализации и на требуемое для этого оборудование достигают значительной величины.

В соответствии с описанным выше обычным способом утилизации существует возможность получения бумажных слоев из слоистых пленок, содержащих бумажные слои, но невозможно отдельно извлекать слои пластмассовой пленки и алюминиевой фольги для их утилизации.

Настоящее изобретение было задумано в связи с изложенными недостатками обычных способов, и техническим результатом настоящего изобретения является создание способа и устройства, благодаря которым утилизируются слоистые пленки, включающие слои бумаги, путем, полностью отличным от известного способа. То есть техническим результатом настоящего изобретения является утилизация слоистых пленок путем воздействия на слоистые пленки ударными силами трения. Более конкретно, техническим результатом настоящего изобретения является получение возможности утилизировать слоистые пленки, вообще не содержащие бумажных слоев.

Во-вторых, другим техническим результатом настоящего изобретения является создание возможности предотвращения окраски полученных бумажных волокон краской, сходящей с поверхности слоистых пленок.

В-третьих, еще одним техническим результатом настоящего изобретения является получение возможности устранить необходимость удаления жидких отходов при получении бумажных волокон, и, таким образом, избежать использования оборудования для удаления жидких отходов.

Четвертым техническим результатом настоящего изобретения является получение возможности по существу полного отделения друг от друга и получение по отдельности бумажного слоя, пластмассового слоя и слоя алюминиевой фольги, которые образуют слоистую пленку.

Пятым техническим результатом настоящего изобретения является получение возможности утилизировать простым и недорогим способом слоистые пленки без необходимости удаления жидких отходов, применения нейтрализующих химикалий, а также использования оборудования, необходимого для осуществления этих операций.

Для получения указанных технических результатов в способе утилизации слоистой пленки из множества слоев, выполненных из различных материалов, включающем ее расслоение, согласно изобретению осуществляют резку слоистой пленки на множество подлежащих обработке фрагментов, расслоение (или разделение слоев) подлежащих обработке фрагментов в соответствии с типом слоя обеспечивают путем воздействия ударными силами трения на каждый обрабатываемый фрагмент, полученный в ходе предшествующего этапа.

Предпочтительно способ дополнительно включает этап сортировки расслоенных (или разделенных) фрагментов, подлежащих обработке.

Кроме того, предпочтительно способ дополнительно включает этап сбора слоев, слой за слоем, путем сортировки каждого из подлежащих обработке фрагментов, которые были расслоены (или разделены) в ходе предшествующего этапа, по типам слоев.

Предпочтительно способом утилизируют слоистую пленку, включающую по меньшей мере бумажный слой.

Предпочтительно способ дополнительно включает этап расслоения (или разделения) слоистой пленки, имеющей бумажный слой и слой пластмассовой пленки, на разбитый на волокна бумажный слой и слой пластмассовой пленки, отделенный в виде тонкой полосы, и сбор разбитого на волокна бумажного слоя в виде бумажных волокон путем отсортировки его от слоя пластмассовой пленки.

Предпочтительно способ дополнительно включает расслоение (или разделение) слоистой пленки, имеющей бумажный слой, слой пластмассовой пленки и слой алюминиевой фольги, на разбитый на волокна бумажный слой, слой пластмассовой пленки, разделенный на тонкие полосы, и слой алюминиевой фольги, разделенный на тонкие полосы, и сбор разбитого на волокна бумажного слоя в виде бумажных волокон путем отсортировки его от слоя пластмассовой пленки и слоя алюминиевой фольги и сбор отдельно слоя пластмассовой пленки и слоя алюминиевой фольги с использованием силы воздушной струи.

Кроме того, подлежащий обработке фрагмент может быть подвергнут размыванию водой до и после этапа резки слоистой пленки на множество подлежащих обработке фрагментов или на этапе воздействия ударными силами трения на каждый из подвергшихся обработке фрагментов.

Для получения технических результатов также устройство для утилизации слоистой пленки, имеющей множество слоев, выполненных из различных материалов, содержащее средство расслоения, согласно изобретению включает средство для резки многослойной пленки на множество подлежащих обработке фрагментов, а средство расслоения имеет неподвижный диск с центральным отверстием для введения обрабатываемых фрагментов и стержни, неподвижно установленные на неподвижном диске в такой последовательности, в которой они описывают множество вращательных траекторий, и подвижный диск, установленный с возможностью вращения относительно неподвижного диска, причем на подвижном диске установлены стержни в такой последовательности, в которой они описывают множество вращательных траекторий, отличных от траекторий, описываемых неподвижными стержнями, средство для подачи разбитых фрагментов к выходному отверстию.

Предпочтительно устройство дополнительно содержит собирающее средство, расположенное вдоль наружной периферии, описываемой комбинацией неподвижных и подвижных стержней, и сообщенное с выходным отверстием через экран, имеющий небольшие отверстия, причем каждое отверстие имеет заданный диаметр, средство для извлечения разбитых фрагментов, оставшихся на экране, через выходное отверстие, и средство расслоения (и разделения слоев) слоистой пленки по типам слоев посредством разбивания подвергаемых обработке фрагментов между неподвижными и подвижными стержнями с использованием ударных сил трения.

Предпочтительно устройство дополнительно содержит сортирующее средство, которое сортирует расслоенные (или разделенные) слои при помощи силы воздушной струи и собирает по отдельности слои, полученные в результате сортировки.

Предпочтительно в устройстве выходное отверстие сообщено с входным отверстием посредством соединительной трубы, имеющей вентилятор, а труба для подачи сжатого воздуха сообщена с соединительной трубой, сообщающей выходное отверстие с входным отверстием так, что она подает сжатый воздух в соединительную трубу.

Предпочтительно устройство имеет отводную трубу, сообщенную с резервуаром для сбора фрагментов пластмассовой пленки или смеси фрагментов пластмассовой пленки и алюминиевой фольги, расположенную на той стороне соединительной трубы, где находится входное отверстие, и в отводной трубе размещен двухпутевой соленоидный клапан.

Предпочтительно устройство имеет соленоидный клапан для открывания и закрывания отводной трубы и соленоидный клапан для открывания и закрывания нижней по ходу подачи стороны соединительной трубы, причем эти два соленоидных клапана имеют возможность открывания и закрывания попеременно.

Предпочтительно в устройстве выходное отверстие соединено с накопительным резервуаром при помощи отводной трубы, имеющей вентилятор, а конкретно выходное отверстие соединено с тремя накопительными резервуарами при помощи выпускной трубы, имеющей вентилятор и трехпутевой соленоид.

Задачи и преимущества изобретения станут понятны из нижеследующего подробного описания предпочтительных вариантов осуществления изобретения в сочетании с прилагаемыми чертежами, на которых соответствующими цифрами обозначены соответствующие элементы и в которых:

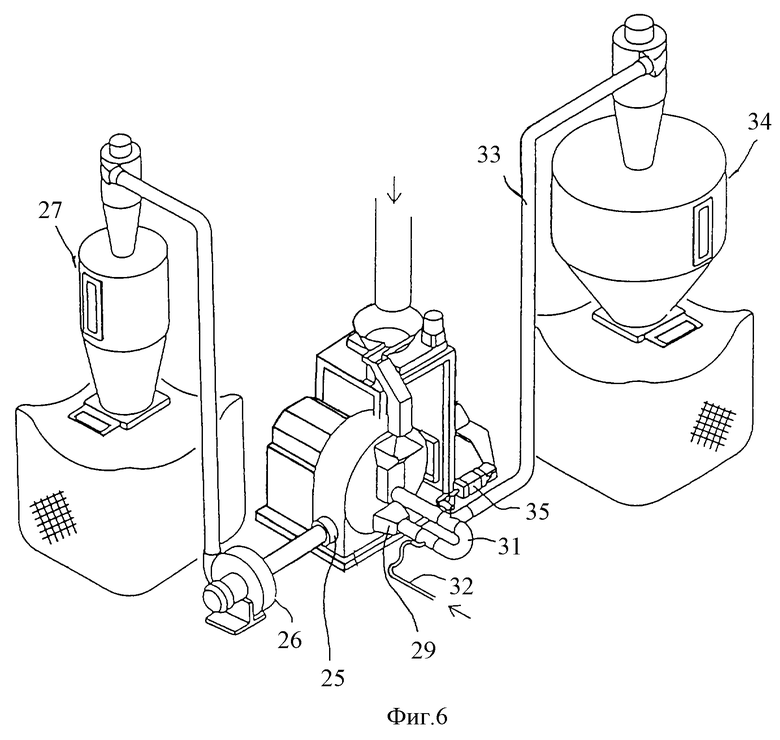

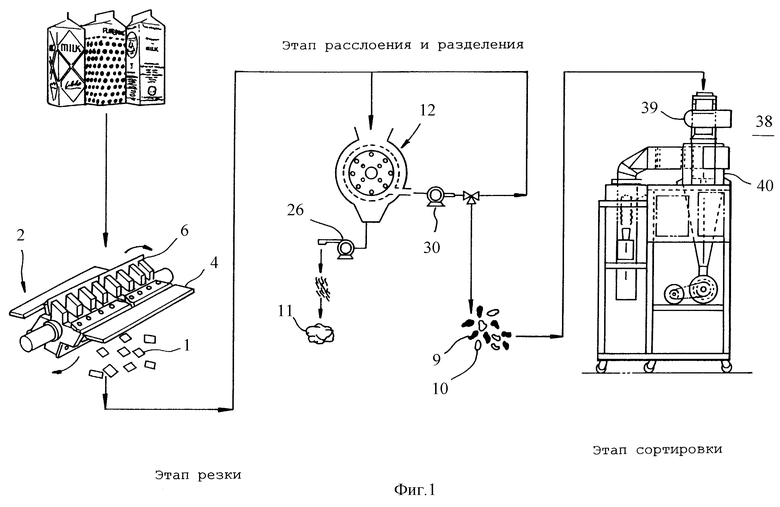

фиг. 1 - диаграмма, схематически изображающая схему и принцип этапа резки, этапа расслоения и разделения и этапа сортировки при помощи силы струи воздуха в ходе утилизации слоистых пленок в соответствии с одним вариантом осуществления настоящего изобретения;

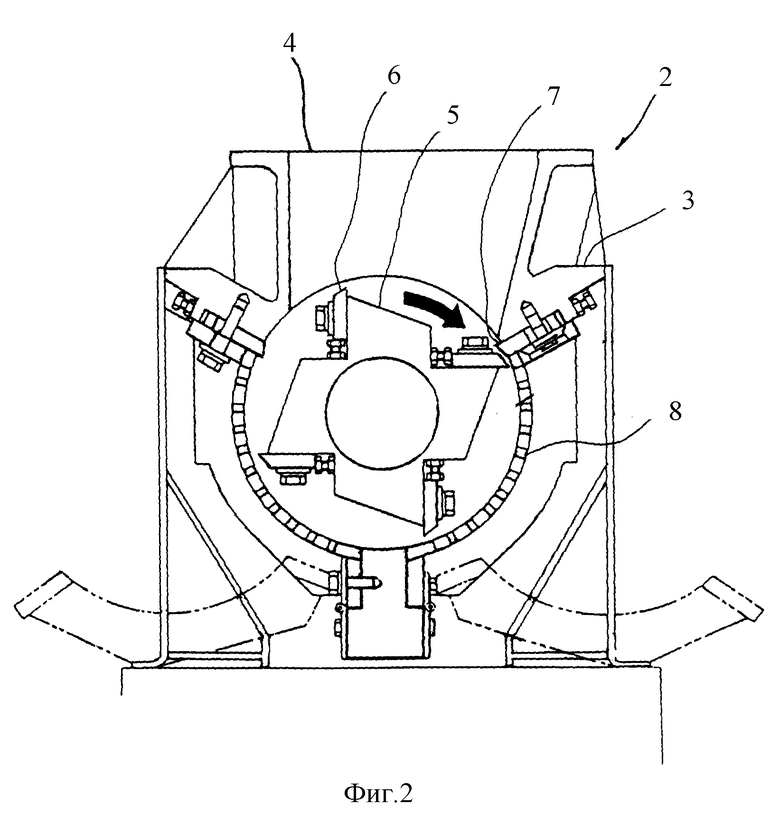

фиг. 2 - продольный вид в разрезе, схематически изображающий конструкцию средства для резки;

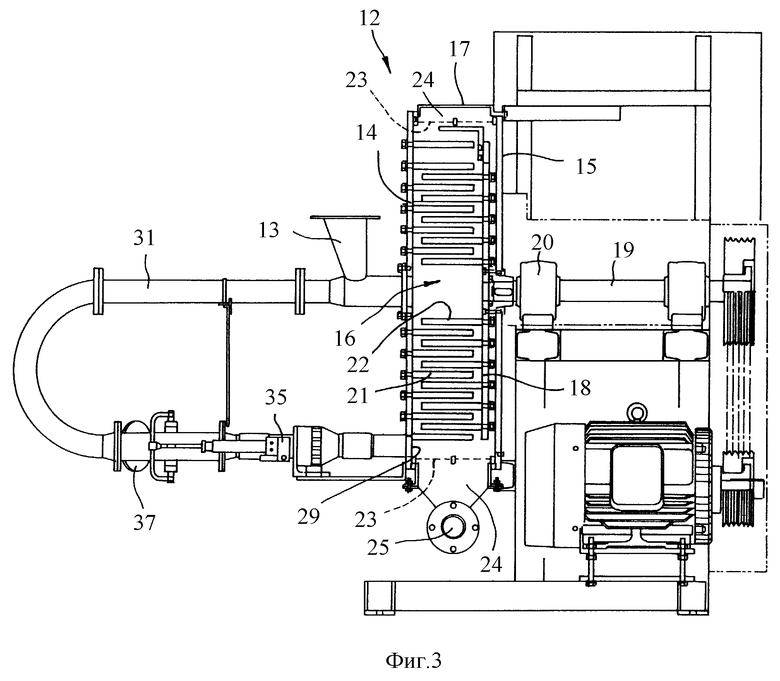

фиг. 3 - продольный вид с частичным разрезом, схематически показывающий конструкцию средства для расслоения и разделения, применяемого на этапе расслоения и разделения в соответствии с настоящим изобретением;

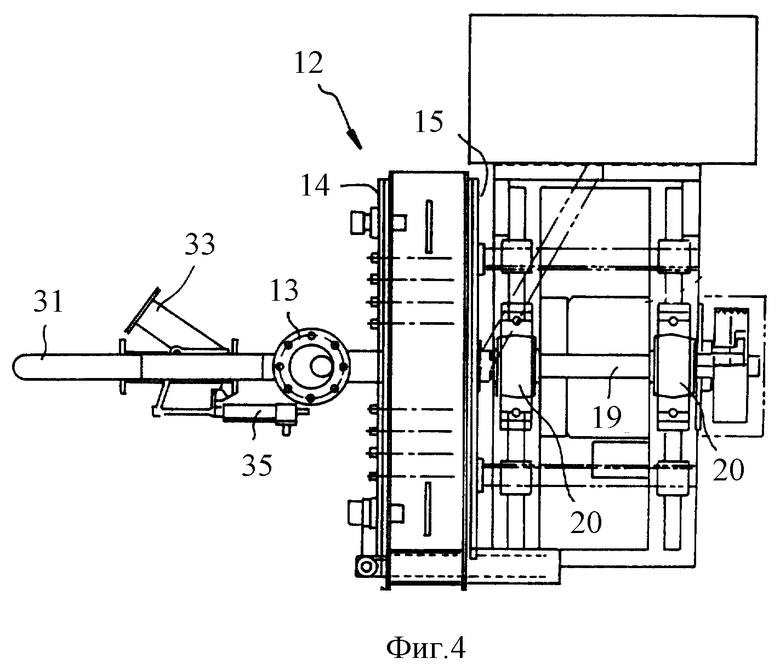

фиг. 4 - вид в плане средства для расслоения и разделения, показанного на фиг. 3;

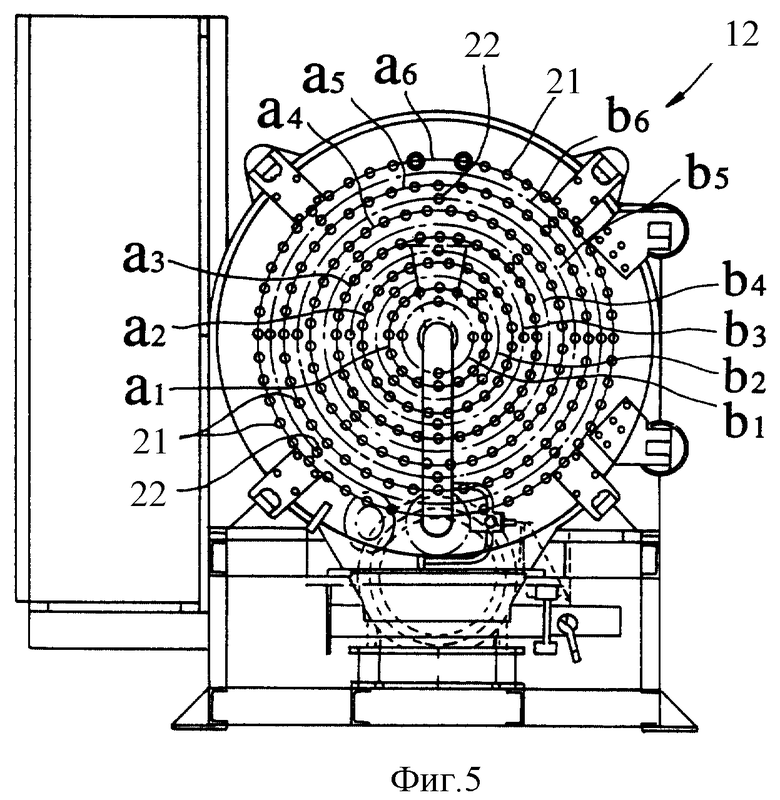

фиг. 5 - схематический вид спереди, иллюстрирующий операции расслоения и разделения в соответствии с настоящим изобретением;

фиг. 6 - схематическое изображение примера использования средства для расслоения и разделения, применяемого на этапе расслоения и разделения в соответствии с настоящим изобретением;

фиг. 7 - схематическое изображение, показывающее структуру молочного контейнера, являющегося одним примером объекта обработки в соответствии с настоящим изобретением.

Слоистые пленки, подвергающиеся обработке при помощи способа утилизации и устройства, соответствующих настоящему изобретению.

Способ и устройство для утилизации слоистой пленки в соответствии с настоящим изобретением превращают в сырье, например, следующие слоистые пленки:

слоистую пленку, состоящую из картона, с обеих сторон покрытого полиэтиленовой пленкой, и применяемого для упаковок Tетрапэк (Tetrapak - зарегистрированный товарный знак) или им подобных;

бумажный контейнер (бумажный контейнер с остроконечным верхом) для упаковки, сделанный из слоистой пленки, причем слоистая пленка включает как бумагу, покрытую с одной стороны полиэтиленовой пленкой, а с другой - покрытую пленкой иономерной смолы, так и бумагу, покрытую с одной стороны пленкой из иономерной смолы, алюминиевой фольгой и пленкой из иономерной смолы в указанной последовательности, а с другой стороны покрытую полиэтиленовой пленкой, пленкой из этиленвинилалкогольного кополимера (EVOH) или им подобной;

слоистую пленку, сделанную путем утилизации бумажных контейнеров в форме брикетов или им подобных, включающих различные типы бумажных слоев, бумажных контейнеров в форме брикeтов, включающих бумагу, покрытую с одной стороны пленкой из иономерной смолы, алюминиевой фольгой, пленкой из иономерной смолы и полиэтиленовой пленкой, а с другой стороны покрытую пленкой из феноксидной смолы;

слоистую пленку, включающую слой алюминиевой фольги и пластмассовый слой и другой слой, сделанный из бумаги и алюминиевой фольги;

слоистую пленку, включающую множество типов слоев, изготовленныx из различных материалов.

Принимая во внимание тo, что материал, подлежащий утилизации, должен быть постоянно в наличии, и изделия из утилизированного продукта будут признаны объектом утилизации, предпочтительной является слоистая пленка, которая включает слой бумаги и применяется, например, для изготовления молочных контейнеров.

Способ и устройство для утилизации слоистой пленки, включающей слой бумаги, и способ и устройство для утилизации другой слоистой пленки будут описаны ниже.

Теперь будут описаны средства для утилизации слоев слоистой пленки путем расслоения и отделения их друг от друга. Средства включают по меньшей мере этап резки для резки слоистых пленок, извлеченных из отбросов, бумажных контейнеров или им подобных предметов на фрагменты 1, которые подвергаются обработке, и этап расслоения и разделения, на котором фрагменты 1 подвергаются воздействию ударных сил трения, и благодаря этому фрагменты расслаиваются и разделяются на слои.

Если слои слоистых пленок разделены на куски различных размеров в результате воздействия ударными силами трения на этапе расслоения и разделения, разделенные слои могут на этом этапе сортироваться по размерам. Разделенные слои, которые остались не рассортированными, могут сортироваться и утилизироваться для каждого слоя при помощи струи воздуха на этапе сортировки, используя разницу удельного веса материалов, из которых изготовлены слои (см. фиг. 1).

Этап резки

Слоистые пленки, утилизируемые из использованных молочных контейнеров или контейнеров из-под соков, после их очистки разрезаются на фрагменты, имеющие необходимые размеры, при помощи шредера, применяемого в качестве средства для резки 2, такого как шредер, показанный на фиг. 1. Например, слоистые пленки разрезаются на фрагменты 1, имеющие сторону, равную примерно 6-10 мм.

Средство для резки 2 режет объект, подвергающийся резке, такой как бумажные контейнеры, изготовленные из слоистых пленок, на фрагменты 1, имеющие пригодные размеры. В настоящем варианте осуществления изобретения в качестве режущего средства 2 применяется режущее средство с фрезами. На фиг. 1 и 2 показан один пример режущего средства с фрезами.

Основной корпус 3 режущего средства с фрезами имеет входное отверстие 4, через которое в него помещаются объекты резки, такие как бумажные контейнеры, изготовленные из слоистых пленок.

Основа фрез 5 вертикально поддерживается между внутренними боковыми стенками основного корпуса 3 средства для резки так, что она вращательно приводится в действие по вертикали приводным средством (не показано). Четыре вращающиеся фрезы 6, ориентированные своими продольными осями в направлении, перпендикулярном основному корпусу средства для резки, закреплены на внешней периферии основы фрез 5. Эти четыре вращающиеся фрезы 6 разнесены на 90o друг от друга по направлению вращения основы фрез 5 и расположены так, что при вращении описывают одинаковые траектории. Две неподвижные фрезы 7 прикреплены к основному корпусу 3 средства для резки так, что они находятся против четырех вращающихся фрез 6 с небольшим зазором между неподвижными фрезами 7 и вращающимися фрезами 6. Две неподвижные фрезы 7 расположены вдоль траектории вращения вращающихся фрез 6 по существу симметрично по диаметру основы фрез. Объекты, подвергающиеся резке, разрезаются между вращающимися фрезами 6 и неподвижными фрезами 7 в результате вращения вращающихся фрез 6.

Зазор между неподвижными фрезами 7 и вращающимися фрезами 6 может легко регулироваться так, чтобы резать объект на куски необходимого размера. В настоящем варианте осуществления изобретения зазор установлен в пределах от 0,2 до 0,3 мм. Пространство, примыкающее к траектории вращения вращающихся фрез 6, за исключением входного окна 4, окружено ячеистым экраном 8. Экран 8 имеет ячейки, пропускающие фрагменты 1 размером около 10 мм. Снаружи экрана 8 установлен окружающий его приемник, причем между приемником и экраном существует предопределенное пространство. Фрагменты 1, проходящие сквозь экран 8, накапливаются в пространстве между экраном 8 и приемником. Приемник устроен так, что он может открываться и закрываться, благодаря чему фрагменты 1, прошедшие через экран 8, могут выходить из основного корпуса 3 средства для резки.

В средство для резки 2, имеющее описанную выше конструкцию, объекты резки, описанные выше, помещаются через входное окно 4, а основа фрез 5 вращается при помощи приводного средства (не показано). Объекты, предназначенные для резки, разрезаются между вращающимися фрезами 6 основы фрез 5 и неподвижными фрезами 7, и таким образом разрезанные объекты после этого проходят через экран 8. В результате образуются квадратные фрагменты 1, которые не имеют ограниченной конфигурации и объема, но имеют сторону длиной около 6-10 мм. После этого приемник открывают для извлечения фрагмента 1, которые последовательно подаются для прохождения следующего этапа обработки.

Средство для резки, применяемое в рамках настоящего изобретения, не ограничивается средством для резки 2 с фрезами. Любой тип средства для резки, способный резать объект резки на фрагменты со стороной 6-10 мм, может быть применен при осуществлении настоящего изобретения.

Также можно увлажнять водой фрагменты 1, подвергающиеся обработке, до и после процесса резки, перед следующим этапом обработки или в ходе следующего этапа для облегчения необходимого разделения фрагментов.

Этап расслоения и разделения

Таким образом отрезанные фрагменты 1 подвергаются воздействию ударных сил трения. Если фрагменты 1 включают слои бумаги и пластмассовые пленки, бумажный слой разбивается и разделяется на мельчайшие волокна.

Пластмассовая пленка разделяется на фрагменты 9, имеющие размер около 2-6 мм. Если фрагменты 1 включают слой алюминиевой фольги в дополнение к бумажному и пластмассовому слоям, слой алюминиевой фольги разделяется на фрагменты 10, имеющие размер около 2-6 мм, в дополнение к вышеупомянутым фрагментам бумажной и пластмассовой пленок. Волокнистые бумажные слои после этого отсортировываются от фрагментов пластмассовой пленки 9 или от смеси фрагментов пластмассовой пленки 9 и фрагментов алюминиевой фольги 10, посредством чего собранные в хлопья бумажные волокна 11 утилизируются. Если необходимо, этот процесс может осуществляться несколько раз подряд.

Как в случае, когда фрагменты 1, подвергающиеся этапу расслоения, разъединения и сортировки, включают, например, слой алюминиевой фольги и слой пластмассовой пленки, если слои фрагментов разделены на части по существу одинакового размера, существует возможность работы устройства таким образом, чтобы фрагменты подавались к следующему этапу обработки без сортировки на данном этапе и чтобы они сортировались и собирались в соответствии с типом слоев в ходе следующего этапа обработки, то есть на этапе сортировки при помощи струи воздуха.

Для удобства в настоящем варианте осуществления изобретения средство для расслоения и разделения, включающее средство для сортировки, применяемое на вышеупомянутом этапе, называется здесь сепаратором.

Как показано на фиг. 3-6, сепаратор 12 имеет входное отверстие 13, сообщающееся с центром неподвижного диска 14 так, чтобы фрагменты 1 подавались в сепаратор 12. Неподвижная торцевая пластина 15 расположена так, чтобы находиться против неподвижного диска 14 и обеспечивать наличие рабочего пространства 16 между ними. Наружная периферия неподвижного диска 14 прикреплена к наружной периферии неподвижной торцевой пластины 15 при помощи кольцевой боковой пластины 17. Подвижный диск 18 располагается в рабочем пространстве 16 так, что он вращается горизонтальным вращающимся валом 19. Горизонтальный вращающийся вал 19 поддерживается подшипниками 20. Горизонтальный вращающийся вал 19 приводится в действие вращающим средством, таким как двигатель.

В настоящем варианте осуществления изобретения множество неподвижных стержней 21 присоединены под прямым углом к неподвижному диску 14 так, что они образуют множество концентрических кольцевых рисунков (соответствующих подвижному диску 18), например шесть концентрических кольцевых рисунков a1 - a6 (фиг. 5). Неподвижные стержни 21 расположены на неподвижном диске 14 от его центра к наружной периферии в виде концентрических колец с большим количеством стержней 21 в каждом последующем конце, например 16-24-32-36-40-42. С другой стороны, подвижные стержни 22, количество которых отличается от количества неподвижных стержней 21, прикреплены под прямым углом к подвижному диску 18. Они описывают шесть вращательных траекторий b1 - b6, образуя противолежащие кольцевые ряды вращательных траекторий и кольцевые концентрические рисунки. Подвижные стержни 22 размещены на подвижном диске 18 от его центра к наружной периферии в следующих количествах: 4-4-4-4-4-6. Неподвижные и подвижные стержни 21 и 22 расположены относительно друг друга так, что фрагменты 1 подвергаются эффекту расслоения и разделения благодаря воздействию ударных сил трения, возникающих между ними. Экран 23 размещен по окружности между наружной периферией подвижного диска 18 и кольцевой боковой пластиной 17, образуя предопределенное кольцевое разгрузочное пространство 24 между экраном 21 и боковой пластиной 17. Наибольшие отверстия необходимого размера пробиты в экране 23, имеющем предопределенные ячейки. Выходное отверстие 25 образовано под разгрузочным пространством 24. Вентилятор 26 сообщается с сепаратором 12 через выходное отверстие 25, показанное на фиг. 6.

Выходное отверстие 25 далее соединено с накопительным резервуаром 27 через выходную трубу 28, прикрепленную к вентилятору 26. Трехпутный соленоидный клапан (не показан) расположен после вентилятора 26, и два других накопительных резервуара 27 (например, из трех накопительных резервуаров 27) сообщаются с выходным отверстием 25 через выпускные трубы 28. При таком устройстве оборудования могут утилизироваться бумажные волокна высокой чистоты, что будет описано ниже.

В качестве экрана 23 применяется экран с отверстиями диаметром от 0,8 до 2,0 мм в зависимости от количества оборотов подвижных стержней, которые будут описаны ниже. Что касается вентилятора 26, то может применяться как большой вентилятор с характеристиками 37 л.с., 5 кг/см2, 2 м3/мин, так и компактный вентилятор с характеристиками 18,5 л.с., 5 кг/см2 и 1-1,5 м3/мин, причем оба типа вентиляторов будут способны воздействовать всасывающей силой на слои волокнистой бумаги вместе с воздухом, содержащимся в сепараторе 12.

Выходное отверстие 29 образовано в нижней части экрана 23 внутри рабочего пространства 16 (фиг. 3).

Ударные силы трения, воздействующие на фрагменты 1, уменьшаются при увеличении зазора между неподвижными и подвижными стержнями 21 и 22 и увеличиваются при уменьшении этого зазора.

Вентилятор 30 сообщается с выходным отверстием 29 так, чтобы подавать воздух в сепаратор 12 за счет всасывающей силы, как показано на фиг. 1. Выходное отверстие 29 может соединяться с входным отверстием 13 через вентилятор 30. Кроме того, выходное отверстие 29 может соединяться с рабочим пространством 16 через соединительную трубу 31, как показано на фиг. 3 и 6. Сжатый воздух, подающийся от источника сжатого воздуха (не показан) и который возвращается из выходного отверстия 29 в рабочее пространство 16, попадает в соединительную трубу 31 через трубу 32. В результате, отделенные фрагменты пластмассовой пленки 9 и фрагменты алюминиевой фольги 10, выходящие из выходного отверстия 29, могут быть снова возвращены в рабочее пространство 16 сепаратора 12.

Отводная труба 33 отходит от соединительной трубы 31 вблизи входного отверстия 13 и соединяет ее с накопительным резервуаром 34 для сбора смеси фрагментов пластмассовой пленки 9 и фрагментов алюминиевой фольги 10. Двухпутевой соленоидный клапан 35, включаемый в предопределенное время с использованием при необходимости, например, таймера, расположен в точке ответвления отводной трубы 33. Оконечность соединительной трубы 31, находящаяся далее по ходу подачи, закрыта соленоидным клапаном, а отводная труба открыта. В результате фрагменты пластмассовой пленки 9 или смесь фрагментов пластмассовой пленки 9 и фрагментов алюминиевой фольги 10, остающиеся в экране 23, подаются всасывающей силой в накопительный резервуар 34 через отводную трубу 33. В альтернативном варианте соленоидные клапаны могут соответственно располагаться в отводной трубе 33 и в части соединительной трубы 31, находящейся далее по ходу подачи, при этом эти два соленоидных клапана попеременно открываются и закрываются (фиг. 6).

Горизонтальный вращающийся вал 19 приводится вращающим средством, таким как двигатель, так, что подвижный диск 18 также вращается. В этом момент, если обрабатываемые фрагменты 1 подаются во входное отверстие 13, фрагменты 1 подвергаются ударным силам трения, возникающим между неподвижными и подвижными стержнями 21 и 22 в центре рабочего пространства 16. В результате слои бумажных и пластмассовых пленок или слои бумаги, пластмассовой пленки и алюминиевой фольги обрабатываемых фрагментов 1 расслаиваются или отделяются друг от друга. При этом бумажный слой разбивается воздействием ударных сил трения на мельчайшие волокна. В отличие от этого слои пластмассовой пленки и алюминиевой фольги отделяются в виде тонких полос фрагментов пластмассовой пленки 9 и алюминиевой фольги 10, которые не ограничены в размерах, но имеют диаметр около 2-6 мм, что обусловлено воздействием ударных сил трения.

Коротко говоря, обрабатываемые фрагменты 1 разбиваются ударными силами трения, прилагаемыми к ним неподвижными и подвижными стержнями 21 и 22, посредством чего бумажный слой на поверхности фрагментов 1 разбивается или разрывается на мельчайшие части. Одновременно обрабатываемые фрагменты 1 многократно подвергаются изгибанию, вызывающему отделение мелко изорванного бумажного слоя от обрабатываемого фрагмента 1.

Таким образом, бумага и пластмассовая пленка или слои бумаги, пластмассовой пленки и алюминиевой фольги фрагмента 1 расслаиваются и отделяются друг от друга по типам слоев. Слой бумаг распадается на волокна, в то время как слои пластмассовой пленки и алюминиевой фольги разделяются на фрагменты пластмассовой пленки 9 и фрагменты алюминиевой фольги 10 соответственно. Между тем таким образом разделенные слой волокнистой бумаги и фрагменты пластмассовой пленки 9 или смесь слоя волокнистой бумаги, фрагментов пластмассовой пленки 9 и фрагментов алюминиевой фольги 10 подходят к экрану 21, размещенному по внешней периферии сепаратора 12, под давлением центробежной силы, возникающей при вращении подвижного диска 18, всасывания, образованного вентилятором 26, или воздушного потока, создающегося сжатым воздухом, подающимся в рабочее пространство 16 по трубе 32. Только слои волокнистой бумаги проходят через экран 23, имеющий ячейки размером 0,8-2 мм и выбрасываются в разгрузочное пространство 24. Слои волокнистой бумаги после этого подаются наружу через выходное отверстие 25 и вентилятор 26. После этого они собираются в накопительном резервуаре 27, куда попадают по выпускной трубе 28, и слои волокнистой бумаги сортируются и утилизируются в виде собранных в хлопья бумажных волокон 11.

С другой стороны, ни фрагменты пластмассовой пленки 9, ни смесь фрагментов пластмассовой пленки 9 и фрагментов алюминиевой фольги 10 не проходят через экран 23 и остаются в рабочей камере.

После завершения сбора бумажных волокон 11 выходное отверстие 36 и рабочее пространство 16 при необходимости соединяются между собой соединительной трубой 31. Фрагменты пластмассовой пленки 9 или смесь фрагментов пластмассовой пленки 9 и фрагментов алюминиевой фольги 10, остающихся в рабочем пространстве, вновь подвергаются обработке в рабочем пространстве 16. В результате становится возможным продолжить удаление остающегося бумажного слоя, все еще приклеенного к фрагментам пластмассовой пленки 9 и фрагментам алюминиевой фольги 10. После этого фрагменты пластмассовой пленки 9 или смесь фрагментов пластмассовой пленки 9 и алюминиевой фольги 10, таким образом отделенные от бумажного слоя, выводятся наружу через выходное отверстие 29.

Применяя двухпутевой соленоидный клапан 35 отводной трубы 33, сообщающейся с соединительной трубой 31 вблизи выходного отверстия 13 так, чтобы соединяться с накопительным резервуаром 34 для сбора фрагментов пластмассовой пленки 9, оконечность соединительной трубы 31, находящаяся далее по ходу подачи, закрывается, а другая ее часть, расположенная у отводной трубы 33, открывается. В результате фрагменты пластмассовой пленки 9 или смесь фрагментов пластмассовой пленки 9 и фрагментов алюминиевой фольги 10 перемещается всасывающей силой в накопительный резервуар 34 по отводной трубе 33.

Как показано на фиг. 3, соединительная труба 31 сообщается с отводной трубой 33 при помощи фланца 37, расположенного в трубе между началом соединительной трубы 31 и выходным отверстием 29 (с тыльной стороны на фиг. 3).

Таким образом собранные бумажные волокна 11 утилизируются известным способом. Наружная периферия описанных выше бумажных контейнеров, то есть поверхность слоя пластмассовой пленки, покрывающей слой бумаги, имеет отпечатанный слой, содержащий информацию о товарным наименовании, товарном знаке и содержимом упаковки. Эти отпечатанные слои не снимаются с поверхности пластмассовой пленки даже в результате обработки в сепараторе. Поскольку отпечатанные изображения остаются приклеенными к поверхности фрагментов пластмассовой пленки 9, бумажные волокна 11, таким образом извлеченные на описанном выше этапе, свободны от типографской краски, нанесенной на поверхность пластмассовой пленки.

Этап сортировки: этап сортировки при помощи воздушной струи

В случае когда утилизируемые слоистые пленки включают пластмассовый слой и слой алюминиевой фольги, множество слоев, то есть слоев пластмассы и алюминиевой фольги, разделяется на куски по существу одинаковых размеров в результате воздействия ударной силы трения на предшествующем этапе расслоения и разделения, и они остаются в сепараторе. Этот этап заключается в сортировке разделенных фрагментов за счет разницы в удельном весе так, что фрагменты собираются отдельно. Этот этап осуществляется не только в случае, когда слоистая пленка включает слои бумаги, пластмассовой пленки и алюминиевой фольги, но также и в случае со слоистыми пленками, изготовленными путем полимеризации алюминиевой фольги и пластмассовой пленки. Как в случае со слоистой пленкой, включающей бумагу и пластмассовую пленку и применяемой в качестве одного примера при описаниях предшествующего этапа, если слоистые пленки включают слои, разделенные на части различного размера путем воздействия ударными силами трения, они могут отбираться в соответствии с видом слоя путем сортировки, производимой на этапе расслоения и разделения. Следовательно, настоящий этап может быть пропущен.

Беря слоистую пленку, включающую слои бумаги, пластмассовой пленки и алюминиевой фольги, в качестве примера объекта утилизации, фрагменты пластмассовой пленки 9 и фрагменты алюминиевой фольги 10, извлекаемые средством для извлечения на предшествующем этапе, перемешиваются между собой при извлечении из сепаратора 12. С применением сортирующего средства 38 всасывающего типа и основанного на силе воздушной струи, включающего вентилятор 39, оснащенный циклоном 40, и способного создавать всасывающую силу в пределах 200-500 кг/ч, фрагменты пластмассовой пленки 9 извлекаются из смеси путем всасывания, посредством чего также извлекаются фрагменты алюминиевой фольги 10 (фиг. 1).

Таким образом, существует возможность отдельного сбора фрагментов пластмассовой пленки 9 и фрагментов алюминиевой фольги 10. Объем вещества другого слоя, прилипшего к фрагментам пластмассовой пленки 9 и фрагментам алюминиевой фольги 10, очень мал.

Поэтому таким образом извлеченные алюминиевые фрагменты утилизируются в качестве сырья для изготовления различных алюминиевых изделий. Кроме того, фрагменты пластмассовой пленки прессуются в гранулы, и эти гранулы могут утилизироваться как сырье для различных формованных пластмассовых изделий.

Формованные пластмассовые изделия, выполненные из утильсырья, например фрагментов пластмассовой пленки, извлеченных на настоящем этапе, окрашиваются типографскими красками, находящимися на поверхности фрагментов пластмассовой пленки. Поэтому применение утилизированных таким образом пластмасс ограничивается такими формованными продуктами, как искусственная древесина или окрашенные оберточные пленки, где окрашивание не вызывает каких-либо проблем.

Результаты испытательной утилизации слоистых пленок с применением устройства, соответствующего настоящему изобретению, будут описаны ниже.

Вариант 1 осуществления изобретения

Были отобраны молочные коробки, используемые в качестве контейнера для молока, и 60 г слоистой пленки, образующей молочные контейнеры, были обработаны в качестве субъекта утилизации.

Молочные коробки были сделаны из слоистой пленки, и слоистая пленка состояла из картона, обе стороны которого покрыты слоями полиэтилена. Отношение картонного слоя к слою полиэтиленовой пленки составило 51,1 г (83,5% веса) к 9,9 г (16,5% веса), включая вес типографской краски. Толщина стенки молочной коробки была около 0,5 мм, а толщина верхней части упаковки, где пленки вместе складываются, была около 2,2 мм. Толщина дна упаковки, где пленки также вместе складываются, была около 1,1 мм.

Описанные выше молочные коробки были разрезаны на квадратные фрагменты, имеющие длину стороны 6-10 мм, при помощи средства для резки, посредством чего были получены фрагменты, годные для обработки. Эти фрагменты (60 г) были помещены в сепаратор, оснащенный ячеистым экраном с размером ячеек 0,8 мм и вращающийся с частотой 55 Гц и 1200 об/мин. На фрагменты воздействовали ударные силы трения в течение около 5 мин.

После начала вращения сепаратора отделение слоя полиэтиленовой пленки от слоя бумаги внезапно началось уже примерно через 2,5 мин. Таким образом отделенный бумажный слой был разделен на мельчайшие волокна, и так разделенные волокна были рассортированы путем прохождения через экран с прорезями диаметром 1 мм. После этого волокна были выпущены из сепаратора и поданы в резервуар 27 по выпускной трубе 28 за счет всасывающей силы вентилятора 26. В конце процесса были получены собранные в хлопья бумажные волокна.

С другой стороны, слой полиэтиленовой пленки, расслоенный и отделенный от бумажного слоя, остался в разорванном состоянии в сепараторе. После этого слой полиэтиленовой пленки был направлен в резервуар 34 по отводной трубе 33 при помощи соленоидного клапана. Таким образом, слой полиэтиленовой пленки был собран, будучи отделенным от бумажного слоя.

Как было описано выше, разбитый бумажный слой и слой полиэтиленовой пленки были по существу полностью отделены друг от друга по прошествии от 3 до 5 мин после включения сепаратора. После этого их можно было собирать отдельно.

Отпечатанная поверхность внешней поверхности молочной коробки остается на фрагментах полиэтиленовой пленки, как и до обработки. Типографская краска не пристает к собранным бумажным волокнам.

Таким образом собранные бумажные волокна могут применяться в качестве утилизируемой бумажной массы. С другой стороны, фрагменты полиэтиленовой пленки пригодны в качестве материала для различных пластмассовых изделий.

Вариант 2 осуществления изобретения

Была проведена испытательная утилизация 60 г материала, из которого изготовлены бумажные контейнеры для соков, имеющие конфигурацию брикетов. Бумажные контейнеры были изготовлены из картона, наружная сторона которого (сторона, обращенная наружу, когда картон сформирован в контейнер) покрыта полиэтиленовой пленкой, а внутренняя сторона (сторона, обращенная внутрь контейнера, когда картон сформирован в контейнер) покрыта пленкой, сделанной путем полимеризации алюминиевой фольги и полиэтиленовой пленки в указанной последовательности.

Ламинированная бумага (60 г), полученная из бумажных контейнеров, имеющих конфигурацию брикетов, содержит отношение бумажного слоя к слою полиэтиленовой пленки и слою алюминиевой фольги, равное 48,6 г (81,0% веса) к 11,4 г (19,0% веса), куда входит и вес типографской краски. Кроме того, отношение полиэтиленового слоя к слою алюминиевой фольги было 2,0 г (17,7% веса) к 9,4 г (82,3% веса).

Толщина слоистой пленки, из которой были сформированы бумажные упаковки, имеющие конфигурацию брикетов, составляла около 0,4-0,5 мм.

Описанные выше бумажные упаковки, имеющие конфигурацию брикетов, после очистки и сушки были разрезаны на квадратные фрагменты, имеющие сторону длиной 6-10 мм, благодаря чему были получены фрагменты, пригодные для обработки. Эти фрагменты (60 г) были помещены в сепаратор, вращающийся с частотой 60 Гц и 1400 об/мин. Обрабатываемые фрагменты (60 г) были подвергнуты воздействию ударных сил трения в течение 5 мин.

В результате вращения сепаратора, содержащего обрабатываемые фрагменты, бумажный слой фрагментов был разделен на волокна. Слой полиэтиленовой пленки и слой алюминиевой фольги были разбиты и разделены на фрагменты полиэтиленовой пленки и фрагменты алюминиевой фольги в виде тонких полос. Из полученных в результате такого процесса субстанций бумажный слой, разделенный на волокна, отсортировывается путем прохождения через экран с отверстиями размером 1 мм. Бумажный слой был извлечен из сепаратора и собран в виде собранных в хлопья волокон.

С другой стороны, фрагменты пластмассовой пленки и фрагменты алюминиевой пленки, которые были разбиты на тонкие полосы, имеющие неопределенную конфигурацию и размеры около 2-6 мм и которые не могли проходить через экран, оставались в перемешанном состоянии в сепараторе. Таким образом, они были утилизированы.

Как и в случае с волокнами бумаги в первом варианте осуществления изобретения, типографская краска не пристает к таким образом утилизированным бумажным волокнам.

Впоследствии фрагменты полиэтиленовой пленки и фрагменты алюминиевой фольги, остающиеся в перемешанном состоянии в сепараторе, были извлечены из сепаратора, после чего они сортировались на этапе сортировки при помощи силы воздушной струи с использованием циклона, посредством чего они собирались отдельно друг от друга.

Слой бумаги по существу более не пристает ни к таким образом утилизированным полиэтиленовым фрагментам, ни к фрагментам алюминиевой фольги, и, следовательно, они пригодны в качестве сырья для различных алюминиевых изделий и сырья для формирования пластмассовых изделий.

Вариант 3 осуществления изобретения

С использованием образцов, аналогичных образцам, использованным в вариантах осуществления изобретения 1 и 2, были подготовлены аналогичные фрагменты, которые были помещены в сепаратор, оснащенный экраном с ячейками размером 1,8 мм и вращающийся с частотой 20 Гц и 400 об/мин. Ударные силы трения воздействовали на фрагменты в течение около 7 мин.

Соленоидный клапан (не показан), расположенный после вентилятора 26, был приведен в действие на 1 мин, и отделенные инородные частицы были собраны в первом резервуаре. Большую их часть составляли протеин, масло и жир, входящие в состав молока, и другие примеси, не относящиеся к бумажным волокнам. После этого был включен на 4 мин трехпутный соленоидный клапан, и отделенные субстанции были собраны во втором резервуаре. Это были высококачественные длинные бумажные волокна, не содержащие инородных примесей. Таким образом собранных бумажных волокон насчитывалось около 70% от всего объема утилизированных бумажных волокон. Трехпутный соленоидный клапан был вновь включен на 1-2 мин, в результате чего остальные бумажные волокна, окончательно отделенные от пластмассовой пленки или пластмассовой пленки и алюминиевой фольги, были собраны в третьем резервуаре. Таким образом собранных бумажных волокон насчитывалось около 30% от общего объема утилизированных бумажных волокон.

После сортировки бумажных волокон, полученных с применением вариантов осуществления изобретения 1 и 3, имеющих экран с 40 ячейками, 47% бумажных волокон, полученных в варианте 1, и 67,5% в варианте 3, осталось на экране. Оказалось, что бумажные волокна, полученные в варианте 3, были в значительной мере пригодны для белого картона, поскольку они были длинными. Что касается субстанций в виде массы, полученных в результате размывания водой образцов в варианте 1, то 75,1% их объема остается на экране. Даже когда они были обработаны с применением сепаратора, используемого в варианте 3, только 10% или около этого бумажных волокон было разбито. В результате исследования бумажных волокон под микроскопом обнаружено, что бумажные волокна, собранные в варианте 3, были по существу такой же длины, как и в массе вещества, и они были свободны от скрученных волокон. Таким образом, они также были пригодны для утилизации.

Благодаря тому что способ и устройство для утилизации, соответствующие настоящему изобретению, имеют описанную выше конфигурацию, существует возможность отделять и собирать слои слоистой пленки по типам слоев только при помощи воздействия на фрагменты, образованные из слоистой пленки, ударными силами трения. По сравнению с обычным способом и устройством для утилизации слоистой пленки, включающей бумажный слой, способ и устройство для утилизации, соответствующие настоящему изобретению, делают возможной утилизацию слоистых пленок с меньшим количеством этапов обработки и с применением более компактного оборудования. Кроме того, способ и устройство, соответствующие настоящему изобретению, осуществляют только сухую обработку. Отсюда нет риска утечки жидких отходов и отсутствуют проблемы, связанные с обработкой жидких отходов.

В соответствии со способом и устройством, соответствующими настоящему изобретению, существует возможность отдельно собирать слои слоистой пленки по их типам, и также существует возможность утилизировать слоистые пленки, которые вообще не включают бумажных слоев. Таким образом, существует возможность утилизировать не только бумажный слой, из которого вновь изготовляется бумага, но также и слои пластмассовой пленки и алюминиевой фольги.

Таким образом, приведенная ниже и данная в общих чертах формула изобретения относится не к конкретному особым образом сконструированному устройству. Напротив, она предназначена защитить сущность этого изобретения. Это совершенно новое и полезное изобретение. Более того, для специалистов в этой области это не было очевидным, когда оно было сделано, пока не было рассмотрено в целом с точки зрения предшествующего уровня техники.

Кроме того, принимая во внимание революционную сущность этого изобретения, становится ясно, что это передовое изобретение. Поэтому формула изобретения дает право очень широкого толкования, чтобы защитить сущность данного изобретения законом.

Таким образом, будет понятно, что задачи, изложенные в предшествующем описании, эффективно достигаются, и в описанную конструкцию могут вноситься некоторые изменения без отхода от рамок изобретения, также подразумевается, что все предметы, содержащиеся в предшествующем описании или показанные на чертежах, должны восприниматься как имеющие иллюстрированный, а не ограничивающий характер.

Также нужно понимать, что формула изобретения охватывает все общие и частичные признаки описанного здесь изобретения, и все формулировки сущности изобретения независимо от применяемого языка не должны выходить за рамки формулы изобретения.

Изобретение предназначено для утилизации многослойных пленок, изготовленных из различных материалов путем расслоения или отделения слоев друг от друга. Слоистая пленка разрезается на множество фрагментов, подлежащих обработке, фрагменты расслаиваются или разделяются по типам слоев при помощи воздействия на каждый фрагмент ударными силами трения. Впоследствии расслоенные слои подвергаются сортировке при помощи воздушной струи. Собранные в перемешанном состоянии слои сортируются и накапливаются по отдельности. Изобретение позволяет утилизировать многослойную пленку с последующим воспроизводством высококачественных материалов. 2 с. и 14 з.п. ф-лы, 7 ил.

| УСТРОЙСТВО для РАССЛОЕНИЯ МНОГОСЛОЙНЫХМАТЕРИАЛОВ | 0 |

|

SU323288A1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ПОЛИМЕРНЫХМАТЕРИАЛОВ | 0 |

|

SU275355A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ПЛАСТИЧНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2036097C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 1992 |

|

RU2028820C1 |

| US 3538613 A, 10.11.1970 | |||

| US 4353851 A, 12.10.1982 | |||

| СПОСОБ КОРРЕКЦИИ ОПОРНО-ДВИГАТЕЛЬНОЙ КУЛЬТИ ПРИ АНОФТАЛЬМЕ | 2003 |

|

RU2240092C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНСОДЕРЖАЩЕГО ЦЕОЛИТА | 2001 |

|

RU2253615C2 |

| СПОСОБ ДИФФЕРЕНЦИАЛЬНОЙ ДИАГНОСТИКИ НЕЙРОГЕННОГО И ОРТОСТАТИЧЕСКОГО ТИПОВ СИНКОПАЛЬНОГО СИНДРОМА | 2005 |

|

RU2307581C1 |

| Частотно-управляемый электропривод | 1988 |

|

SU1527701A1 |

Авторы

Даты

2000-10-27—Публикация

1996-10-07—Подача