Изобретение относится к промышленным технологическим процессам рециклинга отходов многослойных алюминированных материалов и может найти применение в химической и пищевой отраслях промышленности, а также в жилищно-коммунальном хозяйстве для переработки упаковочных отходов производства и потребления.

Известен способ утилизации бумажно-полимерных многослойных материалов из пленок с покрытием, осуществляемый в непрерывном режиме, и устройство для его осуществления (RU 98105615 А, В29В 17/02, опублик. 20.02.2000). В известных способе и устройстве измельченный материал подвергают химической обработке для удаления загрязняющих покрытий, промывают и очищенный материал направляют на дальнейшее использование.

Недостатком данного изобретения является низкая эффективность разделения слоев многослойных упаковочных материалов, неэффективность регенерации сырьевых материалов, часть которых теряется вместе с реагентами, а также отсутствие рециклинга получаемых вторичных материалов.

Наиболее близким к заявленному изобретению являются способ утилизации слоистых алюминированных материалов и устройство для его осуществления (RU 2412805 С1, опублик. 27.02.2011). В известном изобретении предназначенный для переработки материал подвергается мокрому дроблению. Затем дробленая масса по транспортеру передается в шнековую мешалку-реактор, куда подается раствор уксусной кислоты, в котором и осуществляется реагентная обработка материала. Интенсификация процесса разделения алюминиевой фольги от полиэтиленовой массы происходит за счет перемешивания материала и трения его между собой при перемещении шнеком. Уксусная кислота подается в реактор в противотоке потоку обрабатываемого материала. Подача материала и кислоты происходит непрерывно. Из отработанной кислоты в турбоциклонах удаляются остатки волокон и твердых фракций. Очищенная кислота попадает в шнековую мешалку-реактор для поддержания необходимого объема реагента. Обработанный материал поступает во фрикционную мойку - нейтрализатор, на выходе из которой материал представляет собой полиэтиленовую пленку и алюминиевую фольгу. После мойки материал попадает в электродинамический сепаратор цветных металлов, где происходит отделение алюминиевой фольги от полиэтиленовой пленки, т.е получение двух видов сырья: алюминиевой фольги и полиэтиленовой пленки, асбеста и т.п., которые являются ценным сырьем для последующего рециклинга.

Недостатком данного изобретения являются:

- низкая эффективность шнековой мешалки-реактора при химическом разделении слоев полиэтилена и алюминия;

- низкая эффективность электродинамического сепаратора при выводе из процесса частиц алюминия и бумажно-полимерной массы;

- отсутствие безотходного рециклинга бумажно-полимерных слоев многослойных алюминированных упаковочных материалов;

- отсутствие замкнутого контура регенерации уксусной кислоты.

В первом и втором объектах изобретения достигается технический результат, заключающийся в повышении эффективности разделения слоев отходов алюминированных упаковочных материалов и обеспечении безотходного рециклинга алюминированных упаковочных материалов, а также обеспечение замкнутого контура регенерации уксусной кислоты.

Указанный технический результат в первом объекте изобретения достигается следующим образом.

Способ рециклинга отходов многослойных алюминированных материалов включает измельчение отходов многослойных алюминированных материалов, их химическое слоевое разделение на алюминий и бумажно-полимерную массу.

Слоевое разделение проводят в две стадии, первая - перемешивание отходов многослойных алюминированных материалов в растворе уксусной кислоты, а вторая - их фрикционно-пульсационное разделение в том же растворе.

После слоевого разделения проводят раздельную подачу на выход частиц алюминия и бумажно-полимерной массы.

После подачи на выход частиц алюминия осуществляют их последовательную промывку водой, фильтрацию, гидроциклонирование, сушку и компактирование.

После подачи на выход бумажно-полимерной массы в смеси с пылью, образующейся при измельчении отходов многослойных алюминированных материалов, и шламом осуществляют их последовательную промывку водой, фильтрацию, сушку, измельчение, перемешивание до однородного состояния, а затем последующее получение вторичного композиционного материала путем горячего прессования и производство продукции из полученного вторичного сырья.

Смесь раствора уксусной кислоты с загрязненной промывочной водой, образующейся в результате химического слоевого разделения отходов многослойных алюминированных материалов подвергают отстаиванию, фильтрации и ректификации уксусной кислоты, которую направляют на стадию химического слоевого разделения по замкнутому циклу, а полученный после отстаивания шлам направляют на сушку.

При этом сушку бумажно-полимерной массы осуществляют рамочным фильтр-прессом при температуре 65-75°C.

Производство продукции из полученного при переработке бумажно-полимерной массы вторичного сырья осуществляют путем агломерации или экструдирования.

Указанный технический результат во втором объекте изобретения достигается следующим образом.

Устройство для рециклинга отходов многослойных алюминированных материалов включает реактор химического разделения, состоящий из герметичных последовательно соединенных лопастной мешалки и роторно-пульсационного аппарата, соединенного с реактором-осадителем.

Первый выход реактора-осадителя соединен с каналом выхода частиц алюминия, второй выход соединен с каналом выхода бумажно-полимерной массы, а третий выход соединен с каналом регенерации уксусной кислоты, подсоединенным к реактору химического разделения.

Канал выхода частиц алюминия включает последовательно соединенный промывочный гидроциклон и фильтр-пресс.

Канал выхода бумажно-полимерной массы содержит последовательно соединенные фрикционную моечную машину, флотационную моечную машину, центрифугу, молотковую дробилку, горячий валковый пресс, выход которого соединен с входами экструдера и агломератора, а также шламовый отстойник, вход и выход которого соединены с фрикционной моечной машиной.

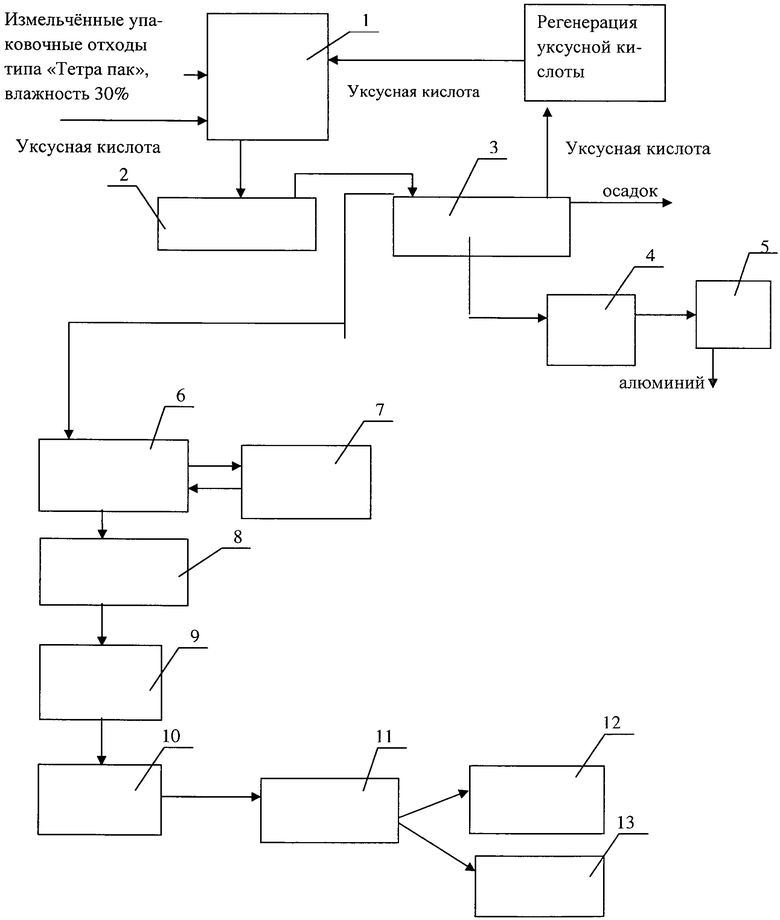

Изобретение поясняется чертежом, на котором схематически изображено устройство для рециклинга отходов многослойных алюминированных материалов.

Устройство содержит реактор химического разделения, состоящий из герметичных последовательно соединенных лопастной мешалки 1 и роторно-пульсационного аппарата 2, соединенного с реактором-осадителем 3, первый выход которого соединен с каналом выхода частиц алюминия, второй выход соединен с каналом выхода бумажно-полимерной массы, а третий выход соединен с каналом регенерации уксусной кислоты, подсоединенным к реактору химического разделения, канал выхода частиц алюминия включает последовательно соединенный промывочный гидроциклон 4 и фильтр-пресс 5, канал выхода бумажно-полимерной массы содержит последовательно соединенные фрикционную моечную машину 6, флотационную моечную машину 8, центрифугу 9, молотковую дробилку 10, горячий валковый пресс 11, шламовый отстойник 7, вход и выход которого соединены с фрикционной моечной машиной 6, а также экструдер 12 и агломератор 13, входы которых соединены с выходом горячего валкового пресса 11.

Изобретение осуществляется следующим образом.

Предварительно измельченную массу многослойную упаковки типа «Тетра Пак», представляющую собой кусочки пленки с алюминиевой фольгой, смешанной с водой, подают одновременно с концентрированной уксусной кислотой в непрерывно работающую лопастную мешалку 1 реактора химического разделения. Содержимое мешалки 1 нагревают горячей водой, подаваемой в рубашку корпуса мешалки 1, до температуры 80-85°C. Одновременно проводят циркуляцию массы между мешалкой 1 и роторно-пульсационным аппаратом 2, осуществляя дополнительное перемешивание и измельчение кусочков упаковки. В процессе обработки массы контролируют время обработки, температуру в аппаратах, рН и верхний и нижний уровни смеси в реакторе. Измельченная масса, обработанная 75%-90% уксусной кислотой, поступает в реактор-осадитель 3, где происходит седиментационное разделение смеси алюминиевой фольги, которая выпадает в осадок, и полиэтиленовой пленки с частицами бумаги, обладающей нулевой плавучестью в растворе уксусной кислоты. Эффективность разделения слоев составляет 95%-98 по массе.

Алюминиевая фольга выводится из нижней части реактора 3 и через промывочный гидроциклон 4 с водой подается на рамный фильтр-пресс 5 для компактирования и последующей отправки потребителю в качестве вторичного сырья.

Раствор уксусной кислоты поступает на регенерацию и очистку от примесей и в замкнутом оборотном цикле далее возвращается в реактор химического разделения.

Бумажно-полимерные частицы через верхнюю часть реактора 3, а также твердые отходы и шламы поступают во фрикционную моечную машину 6 на мойку.

Промывочные загрязненные воды удаляются из шнековой фрикционной моечной машины 6 и насосом направляются в шламовый отстойник 7, где из промывочных вод на барабанном вакуумном фильтр-прессе отделяются загрязнения, которые также направляются в машину 6.

Осветленная вода из шламового отстойника 7 самотеком направляется через коллектор вновь во фрикционную моечную машину 6, из которой отмытый полимер шнеком выгружается в нижний приемный бункер флотационной моечной машины 8, также снабженной шнеком, который активно при вращении перемешивает суспензию. Во флотационную моечную машину 8 подается вода оборотного цикла, которая осуществляет окончательную отмывку измельченного полимера.

Бумажно-полимерный материал, пыль от дробления исходного сырья и шламы направляют в центрифугу 9 на сушку, а затем в молотковую дробилку 10, где смесь измельчается и одновременно перемешивается до однородного состояния. Перемешанная бумажно-полимерная масса поступает в горячий валковый пресс 11, где при воздействии температуры и механических усилий превращается во вторичный полимернаполненный композиционный материал, который далее подается в агломератор 12 или экструдер 13 для производства продукции из вторичного сырья.

Во время экспериментальных работ по опробованию изобретения на опытном оборудовании получено 15,7 тонн брикетов пищевой алюминиевой фольги и 534 тонны вторичного полимернаполненного композита в виде листового материала, дорожной и тротуарной плитки, накладных декоративных элементов внутренней отделки помещения, одноразовой транспортной тары

Таким образом, в результате использования изобретения повышается эффективность разделения слоев отходов алюминированных упаковочных материалов, обеспечивается безотходный рециклинг алюминированных упаковочных материалов, а также обеспечивается замкнутый контур регенерации уксусной кислоты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УТИЛИЗАЦИИ СЛОИСТЫХ АЛЮМИНИРОВАННЫХ МАТЕРИАЛОВ И РЕАКТОР ДЛЯ РАЗДЕЛЕНИЯ СЛОИСТЫХ АЛЮМИНИРОВАННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2412805C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПАКОВОЧНОГО МАТЕРИАЛА | 2015 |

|

RU2668873C2 |

| Способ и устройство переработки упаковочного материала | 2017 |

|

RU2759556C2 |

| СПОСОБ ПЕРЕРАБОТКИ БУМАЖНОЙ МАКУЛАТУРЫ, СОДЕРЖАЩЕЙ СОЕДИНЕНИЯ ТЯЖЕЛЫХ И ЦВЕТНЫХ МЕТАЛЛОВ | 1998 |

|

RU2140476C1 |

| СПОСОБ И ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС РЕГЕНЕРАЦИИ СЫРЬЕВЫХ МАТЕРИАЛОВ ИЗ БУМАГОСОДЕРЖАЩИХ ОТХОДОВ С ИСПОЛЬЗОВАНИЕМ ИОННЫХ ЖИДКОСТЕЙ | 2014 |

|

RU2663751C2 |

| ИНТЕГРИРОВАННЫЕ СПОСОБ И СИСТЕМА ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ | 2015 |

|

RU2700203C2 |

| БУМАЖНАЯ УПАКОВКА С БАРЬЕРНЫМИ СВОЙСТВАМИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2646404C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ АЛЮМИНИЯ | 2019 |

|

RU2805223C2 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ | 2017 |

|

RU2713521C1 |

| Линия производства сухого картофельного пюре | 2016 |

|

RU2642079C2 |

Изобретение относится к промышленным технологическим процессам рециклинга отходов многослойных алюминированных материалов и может найти применение в химической и пищевой отраслях промышленности а также в жилищно-коммунальном хозяйстве для переработки упаковочных отходов производства и потребления. Техническим результатом изобретения является повышение эффективности разделения слоев отходов алюминированных упаковочных материалов, обеспечение безотходного рециклинга алюминированных упаковочных материалов, обеспечение замкнутого контура регенерации уксусной кислоты. Согласно способу производят измельчение отходов многослойных алюминированных материалов, их химическое слоевое разделение на алюминий и бумажно-полимерную массу. Слоевое разделение проводят в две стадии, первая из которых - перемешивание отходов многослойных алюминированных материалов в растворе уксусной кислоты, а вторая - их фрикционно-пульсационное разделение в том же растворе. После слоевого разделения проводят раздельную подачу на выход частиц алюминия и бумажно-полимерной массы. После подачи на выход частиц алюминия осуществляют их последовательную промывку водой, фильтрацию, гидроциклонирование, сушку и компактирование. После подачи на выход бумажно-полимерной массы в смеси с пылью, образующейся при измельчении отходов многослойных алюминированных материалов, и шламом осуществляют их последовательную промывку водой, фильтрацию, сушку, измельчение, перемешивание до однородного состояния, а затем последующее получение вторичного композиционного материала путем горячего прессования и производство продукции из полученного вторичного сырья. Смесь раствора уксусной кислоты с загрязненной промывочной водой подвергают отстаиванию, фильтрации и ректификации уксусной кислоты, которую направляют на стадию химического слоевого разделения по замкнутому циклу, а полученный после отстаивания шлам направляют на сушку. 2 н. и 2 з.п. ф-лы, 1 ил.

1. Способ рециклинга отходов многослойных алюминированных материалов, включающий измельчение отходов многослойных алюминированных материалов, их химическое слоевое разделение на алюминий и бумажно-полимерную массу, которое проводят в две стадии, первая - перемешивание отходов многослойных алюминированных материалов в растворе уксусной кислоты, а вторая - их фрикционно-пульсационное разделение в том же растворе, раздельную подачу на выход частиц алюминия и бумажно-полимерной массы, причем после подачи на выход частиц алюминия осуществляют их последовательную промывку водой, фильтрацию, гидроциклонирование, сушку и компактирование, а после подачи на выход бумажно-полимерной массы в смеси с пылью, образующейся при измельчении отходов многослойных алюминированных материалов, и шламом осуществляют их последовательную промывку водой, фильтрацию, сушку, измельчение, перемешивание до однородного состояния, последующее получение вторичного композиционного материала путем горячего прессования и производство продукции из полученного вторичного сырья, при этом смесь раствора уксусной кислоты с загрязненной промывочной водой, образующейся в результате химического слоевого разделения отходов многослойных алюминированных материалов подвергают отстаиванию, фильтрации и ректификации уксусной кислоты, которую направляют на стадию химического слоевого разделения по замкнутому циклу, а образующийся после отстаивания шлам направляют на сушку.

2. Способ по п.1, в котором сушку бумажно-полимерной массы осуществляют рамочным фильтр-прессом при температуре 65-75°C.

3. Способ по п.1, в котором производство продукции из полученного при переработке бумажно-полимерной массы вторичного сырья осуществляют путем агломерации или экструдирования.

4. Устройство для рециклинга отходов многослойных алюминированных материалов, включающее реактор химического разделения, состоящий из герметичных последовательно соединенных лопастной мешалки и роторно-пульсационного аппарата, соединенного с реактором-осадителем, первый выход которого соединен с каналом выхода частиц алюминия, второй выход соединен с каналом выхода бумажно-полимерной массы, а третий выход соединен с каналом регенерации уксусной кислоты, подсоединенным к реактору химического разделения, при этом канал выхода частиц алюминия включает последовательно соединенный промывочный гидроциклон и фильтр-пресс, канал выхода бумажно-полимерной массы содержит последовательно соединенные фрикционную моечную машину, флотационную моечную машину, центрифугу, молотковую дробилку, горячий валковый пресс, выход которого соединен с входами экструдера и агломератора, а также шламовый отстойник, вход и выход которого соединены с фрикционной моечной машиной.

| СПОСОБ УТИЛИЗАЦИИ СЛОИСТЫХ АЛЮМИНИРОВАННЫХ МАТЕРИАЛОВ И РЕАКТОР ДЛЯ РАЗДЕЛЕНИЯ СЛОИСТЫХ АЛЮМИНИРОВАННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2412805C1 |

| Способ отделения полимерного материала от подложки | 1991 |

|

SU1819776A1 |

| RU 98105615 A, 20.02.2000; | |||

| WO 2010054449 A1, 20.05.2010 | |||

Авторы

Даты

2014-08-20—Публикация

2013-05-31—Подача