Изобретение относится к прокатному производству и может быть использовано при укладке в пачки готовых листов, например гнутых гофрированных.

Такие листы (обычно - с продольными гофрами) получаются посредством профилирования холодно- или горячекатаных полос относительно небольшой толщины (0,5…3,0 мм) на специальных станах с последующей их порезкой на мерные (заказные) длины. Готовые листы направляются по рольгангу в листоукладчик соответствующей конструкции, где из них формируются пачки, которые после упаковки отгружаются потребителям. Технология укладки гофрированных листов и особенности укладчиков описаны, например, в книгах А.П. Чекмарева и В.Б.Калужского. Гнутые профили проката, М., Металлургия, 1974, с.33 и И.С.Тришевского и др. Холодногнутые гофрированные профили проката, Киев, Техника, 1973, с.44.

Известен способ укладки гофрированных листов в пакеты, при котором ряды профилей укладываются на подъемный стол до тех пор, пока высота пакета не достигнет 850 мм при ширине пакета не более 1450 мм, скорость подачи листов - 1,4…3,5 м/с.

Однако эта технология укладки не исключает травмирования (смятия) передних концов листов о подвижный упор укладчика (такой упор описан, например, в а.с. ЧССР №2061127, кл.В21В, опубл. 01.02.84).

Наиболее близким аналогом к заявляемому объекту является способ укладки металлических листов в штабель (А.с. СССР №1074781, кл. B65G, опубл. в БИ №7, 1984 г.).

Этот способ заключается в подаче листа до упора листоукладчика в зону транспортирующего органа и последующем сбросе листа с него и характеризуется торможением листа бегущим магнитным полем. Недостатком известного способа является возможность удара переднего конца листа (с неизбежным его смятием) при изменении параметров магнитного поля, приводящем к недостаточному торможению движущегося листа.

Известна установка для укладывания листов в стопы по франц. заявке №2435428, кл. В65Н, опубл. 04.04.80 г. Эта установка для укладки листов после поперечной резки включает в себя цепной транспортер, имеющий две цепи, состоящие из четырех участков (двух вертикальных и двух горизонтальных), образующих замкнутый четырехугольник в вертикальной плоскости. Недостатком устройства является относительная его сложность, а также возможность соскальзывания цепей (при их износе с вытяжкой цепи) с ведущих звездочек.

Наиболее близким аналогом к заявляемому устройству является устройство для укладки гофрированных листов, содержащее накопитель, установленные на горизонтальных направляющих параллельно расположенные балки и расположенные на них в ряд консольные ролики с приводом поворота и центрирующие линейки, передвижной ограничитель, причем балки установлены с возможностью перемещения вдоль направляющих (Патент РФ №84275, B21D 43/22).

Недостатком укладчика является возможность снятия переднего конца листов при ударе об упор, в особенности, - большой массы, при максимальной скорости их подачи (2 м/с).

Технической задачей настоящего изобретения является улучшение качества листов за счет предотвращения травмирования (смятия) передних торцов листов.

Для решения этой задачи в способе укладки гофрированных листов, заключающемся в подаче листа до ограничителя и последующем падении в зону накопителя, при этом лист подают в упомянутую зону из горизонтального положения под заданным углом α° к горизонту, равным углу поворота балок в плоскостях, параллельных оси прокатки, на высоту Н=L·sinα, где L - длина листа, осуществляют подъем на эту высоту за 0,2…0,5 сек, при этом величина α°=(0,015…0,160)·P·V, где Р - вес листа, кг, V - скорость его движения, м/с, и она обратно-пропорциональна длине листа; устройство для укладки гофрированных листов, содержащее накопитель, установленные на горизонтальных направляющих параллельно расположенные балки и расположенные на них в ряд консольные ролики с приводом поворота и центрирующие линейки, передвижной ограничитель, причем балки установлены с возможностью перемещения вдоль направляющих, отличающееся тем, что балки установлены на двух поворотных опорах с возможностью поворота в плоскостях, параллельных оси прокатки, на угол α=1…10°, причем число консольно-поворотных роликов для листа длиной Lmax составляет для одной опоры n=0,9Lmax/l, где l - расстояние между соседними консольно-поворотными роликами по ходу движения листа, причем l=const.

Приведенные параметры заявляемого объекта получены опытным путем и являются эмпирическими.

Сущность заявляемого технического решения заключается в уменьшении силы удара движущегося листа (его переднего торца) о поверхность передвижного ограничителя укладчика. Это достигается подъемом балок с расположенными на них в ряд консольно-поворотными роликами на определенную высоту, определяемую параметрами движущегося листа. В результате этого предотвращается смятие переднего торца листа, которое может проявляться в виде загиба этого торца вверх.

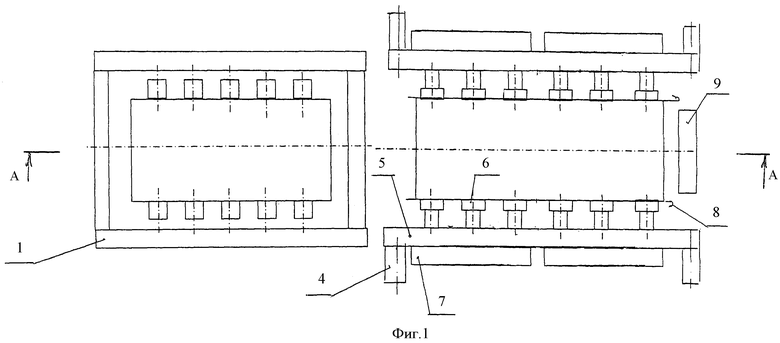

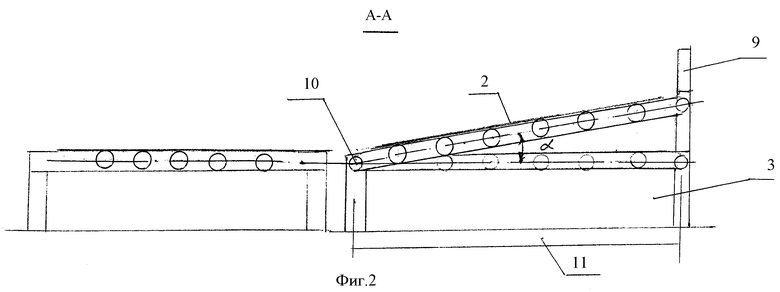

Заявляемое устройство схематично показано в плане на фиг.1, на фиг.2 - разрез А-А.

Устройство содержит подводящий рольганг 1, лист 2, накопитель 3, горизонтальные направляющие 4, параллельно расположенные балки 5, консольные ролики 6 с приводами поворота 7, центрирующие линейки 8, ограничитель 9, нижний отводящий рольганг, балки 5 установлены на двух поворотных опорах 10 с возможностью поворота в плоскостях, параллельных оси прокатки, в результате чего изменяется угол α наклона балок 5 к горизонтали.

Устройство работает следующим образом. Перед укладкой листов 2 устанавливают требуемый угол наклона балок 5 (и осей консольно-поворотных роликов 6), балки 5 по направляющим 4 и центрирующие линейки 8 настраивают на заданную ширину листа 2, который подается с подводящего рольганга 1, ограничитель 9 перемещают на заданную длину листа 2, при этом консольные ролики 6 сведены, то есть находятся в рабочем положении. Лист 2, поступающий на укладку, консольными роликами 6 транспортируется до ограничителя 9. После касания передним торцом листа 2 ограничителя 9 ролики 6 опускаются (поворачиваются на 90°) приводом 7, и лист 2 падает в накопитель 3. Ролики 6 возвращаются в рабочее положение. По отводящему рольгангу сформированные по высоте пачки убирают из накопителя 3.

Опытную проверку предлагаемых способа и устройства осуществляли на профилегибочном агрегате 0,5÷2,5×300÷4500 ОАО «Магнитогорский металлургический комбинат».

С этой целью на листоукладчике с консольно-поворотными роликами этого стана, выполненного согласно данному техническому решению, варьировали его основные заявляемые параметры: величины α и Н, а также время подъема листов на высоту Н для листов сортамента стана 0,5÷2,5×300÷1500. Наилучшие результаты (выход качественных листов в пределах 99,0…99,8%) получены с использованием настоящего изобретения. Отклонения от рекомендуемых его параметров ухудшали достигнутые показатели.

Так, например, при величине угла α≠(0,015…0,160)P·V выход качественных листов не превысил 98,3% из-за смятия их передних торцов. При Н>L·sinα увеличилась сила удара переднего конца падающего листа на лист, лежащий на подъемном столе, что травмировало их поверхности, а при Н<L·sinα - возросло количество листов со смятыми торцами переднего конца. Коэффициент К=0,015…0,160 возрастает с увеличением Р и V.

Уменьшение времени подъема (t<0,2 с) листов не представлялось возможным из-за конструкции листоукладчика, а при t>0,5 с в отдельных случаях наблюдалось «утыкание» листов друг в друга, что травмировало торцы тонких (h=0,5…0,7 мм) листов. Было также установлено, что для листов сортамента стана 0,5÷2,5×300÷1500 (т.е. с толщиной 0,5…2,5, шириной 300…1500 и длиной 4000…11000 мм) наиболее целесообразно иметь угол подъема α в пределах 1°…10°.

Способ укладки листов, выбранный в качестве ближайшего аналога (см. выше) в опытах не опробовался из-за отсутствия на листоукладчике стана 0,5÷2,5×300÷1500 соответствующего оборудования, создающего магнитное поле торможения. Контрольные испытания существующего листоукладчика этого стана дали выход качественных листов в пределах 96,5…98,0%. Таким образом, опытная проверка подтвердила приемлемость найденных технических решений для достижения поставленной цели и их преимущества перед известными объектами.

Технико-экономические исследования показали, что внедрение заявляемого изобретения на станах, аналогичных стану ОАО «ММК», повысит выход качественного проката не менее, чем на 2% с соответствующим ростом прибыли от его реализации.

Пример конкретного выполнения

В листоукладчик, изображенный на фиг.1, укладываются холоднокатаные листы с продольными полукруглыми гофрами.

Размеры листов: толщина - 1,5 мм, ширина - 900 мм, длина L=7,5 м. Таким образом, вес листа составляет P=0,15·90·750·7,85 г/см3 = 79480 г = 79,48 кг. Скорость движения листов V=1,7 см/с.

Величина угла α°=0,044P·V=0,044·79,48·1,7≈6°; высота подъема последнего по ходу ролика: Н=L·sin α=7500·0,1045≈784 мм. Время подъема ≈0,35 с.

Для листа максимальной длины (для стана 0,5÷2,5×300÷1500-Lmax=11 м) количество консольно-поворотных роликов при=500 мм составит:  (для одной опоры, а полное - 40 штук)

(для одной опоры, а полное - 40 штук)

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ЛИСТОВ | 1993 |

|

RU2074041C1 |

| ЛИСТОУКЛАДЧИК | 1986 |

|

RU1445030C |

| УНИВЕРСАЛЬНЫЙ СТАН ХОЛОДНОЙ ПРОКАТКИ | 1997 |

|

RU2156173C2 |

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| Листоукладчик | 1987 |

|

SU1546198A1 |

| УНИВЕРСАЛЬНЫЙ МОДУЛЬ ПРОИЗВОДСТВА МЕТАЛЛОПРОКАТА И ИЗДЕЛИЙ | 2000 |

|

RU2252829C2 |

| Листоукладчик для гофрированных профилей | 1991 |

|

SU1795924A3 |

| Листоукладчик | 1980 |

|

SU927386A1 |

| Листоукладчик | 1976 |

|

SU620315A1 |

| Установка для резки листового проката | 1978 |

|

SU719032A1 |

Изобретение относится к прокатному производству, в частности к способу и устройству укладки гофрированных листов в пачки. Способ заключается в подаче листа до ограничителя и последующем падении листа в зону накопителя. Лист подают в зону накопителя из горизонтального положения под заданным углом α° к горизонту, равным углу α поворота балок в плоскостях, параллельных оси прокатки, на высоту H=L·sinα, где L - длина листа. Подъем на высоту Н осуществляют за 0,2…0,5 сек, при этом величина α°=(0,015…0,160)·P·V, где Р - вес листа, кг, V - скорость его движения, м/с, а величина α° обратно пропорциональна длине листа. Устройство содержит накопитель, передвижной ограничитель и установленные на горизонтальных направляющих параллельно расположенные балки, на которых в ряд установлены консольные ролики с приводом поворота и центрирующие линейки. Балки установлены с возможностью перемещения вдоль направляющих, при этом балки установлены на двух поворотных опорах с возможностью поворота в плоскостях, параллельных оси прокатки, на угол α=1…10°. Число консольно-поворотных роликов для листа длиной Lmax составляет для одной опоры n=0,9 Lmax/l, где 1 - расстояние между соседними консольно-поворотными роликами по ходу движения листа, причем l=const. Достигается предотвращение смятия передних торцов гофрированных листов при укладке их в пачки. 2 н.п. ф-лы, 2 ил.

1. Способ укладки гофрированных листов, заключающийся в подаче листа до ограничителя и последующем падении листа в зону накопителя, отличающийся тем, что лист подают в упомянутую зону из горизонтального положения под углом α° к горизонту, равным углу α поворота балок в плоскостях, параллельных оси прокатки, на высоту H=L·sin α, где L - длина листа, при этом осуществляют подъем на высоту Н за 0,2…0,5 с, при этом величина α°=(0,015…0,160)·P·V обратно пропорциональна длине листа, где Р - вес листа, кг; V - скорость его движения, м/с.

2. Устройство для укладки гофрированных листов, содержащее накопитель, установленные на горизонтальных направляющих параллельно расположенные балки и расположенные на них в ряд консольные ролики с приводом поворота и центрирующие линейки, передвижной ограничитель, причем балки установлены с возможностью перемещения вдоль направляющих, отличающееся тем, что балки установлены на двух поворотных опорах с возможностью поворота в плоскостях, параллельных оси прокатки, на угол α=1…10°, причем число консольно-поворотных роликов для листа длиной Lmax составляет для одной опоры n=0,9Lmax/1, где 1 - расстояние между соседними консольно-поворотными роликами по ходу движения листа, причем l=const.

| Ленточный пресс непрерывного действия для формования пластических масс | 1948 |

|

SU84275A1 |

| ЛИСТОУКЛАДЧИК | 1986 |

|

RU1445030C |

| Способ укладки металлических листов в штабель | 1978 |

|

SU1074781A1 |

| ЦИФРОВОЙ ВЫЧИСЛИТЕЛЬНЫЙ КОМПЛЕКС ДЛЯ ОБРАБОТКИ СИГНАЛОВ В ГИДРОАКУСТИЧЕСКИХ СИСТЕМАХ | 2001 |

|

RU2207620C2 |

Авторы

Даты

2011-02-27—Публикация

2009-10-12—Подача