Изобретение предназначено для атомной, химической промышленности, теплоэнергетики, металлургии и может быть использовано при получении материалов из терморасширенного графита.

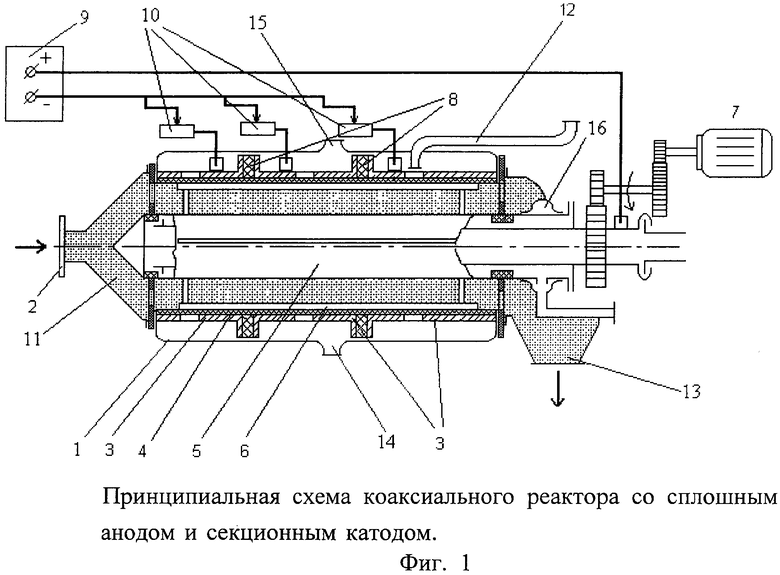

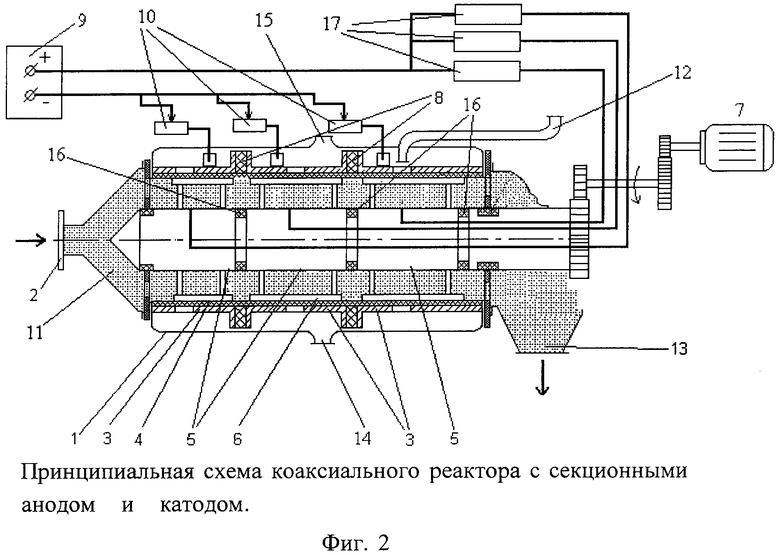

Реактор содержит корпус 1, патрубок 2 для подачи суспензии графита в кислоте, патрубок подачи кислоты 12, патрубок для выгрузки терморасширяющихся соединений графита 13, патрубки для отвода излишков электролита 14 и катодных газов 15. Реактор имеет внутреннюю цилиндрическую поверхность и установленные в корпусе секционный катод 3 в диафрагменном чехле 4 и анод (цельный или секционный) 5, расположенные коаксиально. Анод способен совершать колебательно-вращательные движения для очищения диафрагмы скребками 6 с помощью электропривода 7. Электродные секции сочленены между собой через изолирующие прокладки 8. Между катодом и анодом образованы три реакционные зоны, что позволяет распределять токовую нагрузку по секциям реактора. Ионная связь между катодом и анодом осуществляется через диафрагму 4, препятствуя возникновению короткого замыкания. Устройство в соответствии с фиг.1 дополнительно снабжено водяным охлаждением полости анода, циркулирующий теплоноситель отводится с помощью коллектора 16. Необходимое распределение токовой нагрузки от блока питания 9 по секциям реактора достигается регулированием электрических сопротивлений 10 токоподводов к катодным секциям и электрическими сопротивлениями 17 (фиг.2) токоподводов к анодным секциям. Равномерное распределение суспензии по реакционной зоне осуществляется конусным распределителем 11. Изобретение позволяет избежать перегрева реакционных зон за счет перераспределения токовой нагрузки по секциям реактора, повысить производительность по терморасширяющимся соединениям графита (ТРСГ) и получать переокисленные соединения графита.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Изобретение относится к технологии углеграфитовых материалов, в частности к устройству для электрохимического получения терморасширяющихся соединений графита с высокой степенью расширения, путем анодного окисления графита в растворах сильных кислот, например H2SO4, HNO3 и др. Предложен секционный коаксиальный реактор для анодной обработки углеграфитовых материалов и его вариант, содержащие цилиндрический корпус с патрубками для подачи суспензии графит - кислота и выгрузки окисленного графита. Установленные в корпусе коаксиально катод, на внутренней поверхности которого расположена диафрагма, и анод образуют реакционную камеру. Катод выполнен из нескольких последовательно соединенных секций, разделенных изоляционными прокладками, которые формируют реакционные зоны. Дополнительно, также в виде отдельных секций может быть выполнен и анод. В реакторе может быть дополнительно предусмотрена циркуляция жидкого теплоносителя для охлаждения. Анодное окисление углеграфитовых материалов ведут с различной токовой нагрузкой для каждой секции реактора, для интенсификации процесса электрохимического интеркалирования графита и получения переокисленных соединений графита, а также повышения производительности оборудования, кроме того, окисление графита с различной токовой нагрузкой по секциям реактора позволяет избежать перегрева рабочей зоны.

Предшествующий уровень техники

Известен способ получения интеркалированных соединений графита и переокисленного графита (RU 2233794), заключающийся в электрохимической обработке дисперсного графита с сообщением количества электричества не менее 50 мА·ч/г при потенциалах до 2,5 В и времени обработки до 7 часов. Обработанный продукт промывают водой, сушат и термообрабатывают. Полученный терморасширенный графит характеризуется однородной структурой, температура вспенивания интеркалированных соединений графита составляет 700-900°С, переокисленного графита 150-300°С.

Известно устройство, описанное в патенте (RU 2083723), представляющее реактор барабанного типа, принцип действия которого заключается в окислении дисперсного графита в кислотах при перемещении его в межэлектродном зазоре с помощью вращающегося барабана, оснащенного выдвижными лопатками. Основными недостатками данного реактора является низкая производительность, так как рабочая зона, составляющая примерно 1/3 длины окружности транспортного колеса (катода), не обеспечивает максимально возможной производительности. Увеличение длины рабочей зоны приведет к повышению уровня электролита и смачиванию кислотой вала, на котором укреплен катод, что снижает надежность реактора. Кроме того, ввиду сложности конструкции он не обладает удовлетворительной надежностью, а его эксплуатация, профилактика и ремонтные работы требуют высокой квалификации.

Также известен реактор карусельного типа (RU 2263070) с цилиндрическим корпусом, кольцевым анодом в форме желоба и катодами в виде лопаток. Анод установлен в корпусе соосно с ним и снабжен рубашкой охлаждения. Катоды снабжены сепарационными чехлами и закреплены на валу привода вращения. Анодное окисление графита проводят без подпрессовки к аноду в отсутствие свободного электролита. Катоды перемещают суспензию графит-кислота по желобу анода. Изобретение позволяет повысить производительность реактором барабанного типа. Однако карусельный реактор сохраняет недостатки барабанного, связанные со сложностью изготовления и эксплуатации. Кроме того, конструкция реактора предусматривает использование в качестве анода с платиновым покрытием.

Наиболее близкой является конструкция реактора, описанная в патенте RU 2264983, представляющая собой коаксиальный реактор, включающий корпус с патрубками для загрузки суспензии и выгрузки образовавшегося соединения внедрения в графит, имеющий внутреннюю цилиндрическую поверхность, и установленные в корпусе анод и катод с образованием между ними реакционной камеры, в соответствии с которым анод и катод установлены в корпусе коаксиально, корпус, анод и катод выполнены цилиндрическими, при этом катод выполнен сопряженным с внутренней цилиндрической поверхностью корпуса, а анод установлен по оси реактора, выполнен с возможностью совершения колебательно-вращательных движений вокруг оси и снабжен средством для очистки сепаратора.

Эксплуатация данного устройства выявила следующие недостатки:

- максимальная токовая нагрузка приходится на начальный участок рабочей зоны, что приводит к значительному разогреву и не позволяет повысить производительность реактора;

- неравномерное распределение токовой нагрузки по длине реакционной зоны не позволяет получать переокисленный графит ввиду того, что для длительного окисления необходимо обеспечить медленное проталкивание суспензии через реактор, или увеличить длину реакционной зоны. В обоих случаях из-за значительного увеличения вязкости суспензии при окислении ее транспортировка через реактор неосуществима.

Раскрытие изобретения

Задачей предлагаемого изобретения является увеличение однородности окисления графитовой суспензии, получение переокисленного графита с пониженной температурой терморасширения, а также повышение производительности оборудования.

Задача решается тем, что в реакторе для электрохимического окисления графита, содержащем корпус с внутренней цилиндрической поверхностью, патрубками для подачи графитовой суспензии, выгрузки продуктов окисления, отвода катодных газов и излишков электролита, установленные коаксиально анод и перфорированный катод в диафрагменном чехле, сопряженный с внутренней цилиндрической поверхностью корпуса, катод выполнен из отдельных секций, сочлененных через изоляционные прокладки, анод выполнен цельным, установлен по оси реактора, с возможностью совершения вращательных движений и снабжен узлом очистки диафрагмы и внутренней рубашкой охлаждения, токоподвод к каждой секции катода осуществляется через регулируемые сопротивления, позволяющие изменять токовую нагрузку по секциям реакционной зоны.

В частных воплощениях поставленная задача решается устройством, в котором:

- по окружности наружной поверхности катодных секций располагаются змеевики охлаждения с циркулирующим теплоносителем;

- для каждой секции реактора предусмотрено отдельное устройство подачи электрического тока;

- количество секций реактора может изменяться путем их пристыковки или исключения;

- в последней по ходу движения суспензии секции реактора предусмотрен патрубок, позволяющий добавлять кислоту в реакционную зону.

Поставленная задача также решается устройством для анодного окисления графита (вариантом), содержащим реактор, включающий корпус с внутренней цилиндрической поверхностью, патрубки для подачи графитовой суспензии, выгрузки продуктов окисления, отвода катодных газов и излишков электролита, установленные коаксиально анод и перфорированный катод в диафрагменном чехле, сопряженный с внутренней цилиндрической поверхностью корпуса, катод и анод выполнены из отдельных секций, сочлененных через изоляционные прокладки, токоподвод к каждой секции анода и катода осуществляется через регулируемые сопротивления, позволяющие изменять токовую нагрузку по секциям реакционной зоны, анод установлен по оси реактора, с возможностью совершения вращательных движений и снабжен узлом очистки диафрагмы.

В частных воплощениях поставленная задача решается устройством, в котором:

- последняя по ходу движения суспензии анодная секция выполнена с коррозионно-стойким электропроводным покрытием;

предусмотрен патрубок, позволяющий добавлять кислоту в реакционную зону.

На фиг.1 изображена схема устройства коаксиального реактора для получения терморасширяющихся соединений графита и переокисленного графита со сплошным анодом и секционным катодом.

Устройство в соответствии с фиг.1 работает следующим образом.

Суспензия графита в кислоте через конусный распределитель 11 подается в реакционную зону, образованную сплошным анодом 5 и секционным катодом 3. Установленные в устройстве регулируемые электрические сопротивления 10 позволяют изменять значение тока на катодных секциях реактора. Цельный анод позволяет осуществлять эффективное охлаждение за счет циркуляции теплоносителя во внутренней полости анода. Очистка диафрагмы от графитовых частиц осуществляется скребками 6, закрепленными на аноде 5. Переокисление графита осуществляется в последней по ходу движения суспензии секции, в которую с помощью патрубка 12 дополнительно вводится кислота, необходимая для образования переокисленного графита, а также с целью снижения вязкости суспензии, что облегчает ее транспортировку. Для исключения пассивации стали в процессе переокисления графита часть анода выполнена с коррозионно-устойчивым электропроводным покрытием. Образующиеся терморасширяющиеся соединения графита на выходе из реактора собираются в приемный бункер.

На фиг.2 изображена схема устройства коаксиального реактора для получения терморасширяющихся соединений графита и переокисленного графита с секционными анодом и катодом (вариант).

Устройство в соответствии с фиг.2 работает следующим образом.

Суспензия графита в кислоте через конусный распределитель 11 подается в реакционную зону, образованную секционным анодом 5 и секционным катодом 3. Установленные в устройстве регулируемые электрические сопротивления 10 и различные по величине электрические сопротивления 17 позволяют задать необходимую токовую нагрузку для каждой секции реактора. Распределение токовой нагрузки по секциям реактора осуществляется за счет регулирования величины тока. Очистка диафрагмы от графитовых частиц осуществляется скребками 6, закрепленными на секциях анода 5. Переокисление графита осуществляется в последней по ходу движения суспензии секции, в которую с помощью патрубка 12 дополнительно вводится кислота, необходимая для образования переокисленного графита, а также с целью снижения вязкости суспензии, что облегчает ее транспортировку. Для исключения пассивации стали в процессе переокисления графита анодная секция выполнена с коррозионно-устойчивым электропроводным покрытием. Образующиеся терморасширяющиеся соединения графита на выходе из реактора собираются в приемный бункер.

Разработанный реактор и его вариант позволяют устранить недостатки, выявленные при эксплуатации устройства, описанного в патенте RU 2264983, задавать различные токовые нагрузки по секциям реактора и получать переокисленные соединения графита.

Таким образом, предлагаемый реактор позволяет получить однородный продукт с высокой и регулируемой степенью расширения, значительно повысить производительность и надежность работы реактора по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБОРУДОВАНИЕ И СПОСОБ АНОДНОГО СИНТЕЗА ТЕРМОРАСШИРЯЮЩИХСЯ СОЕДИНЕНИЙ ГРАФИТА | 2017 |

|

RU2657063C1 |

| СПОСОБ ОБРАБОТКИ ГРАФИТА И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2291837C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ЕГО ВАРИАНТ | 2003 |

|

RU2264983C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИСУЛЬФАТА ГРАФИТА И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2083723C1 |

| РЕАКТОР ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ОКИСЛЕНИЯ ГРАФИТА | 1998 |

|

RU2142409C1 |

| ЭЛЕКТРОЛИЗЁР | 2015 |

|

RU2605751C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2263070C2 |

| ЭЛЕКТРОХИМИЧЕСКАЯ МОДУЛЬНАЯ ЯЧЕЙКА ДЛЯ ОБРАБОТКИ РАСТВОРОВ ЭЛЕКТРОЛИТОВ | 2015 |

|

RU2581054C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛОИДНО-ГРАФИТОВЫХ СМЕСЕЙ | 2007 |

|

RU2378193C2 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ ОЗОНА | 2004 |

|

RU2285061C2 |

Изобретение предназначено для атомной, химической промышленности, теплоэнергетики, металлургии и может быть использовано при получении материалов из терморасширенного графита. Суспензию графита в кислоте через конусный распределитель 11 подают в реакционную зону, образованную секционным анодом 5 и секционным катодом 3. Токоподвод к каждой секции катода 3 и анода 5 осуществляют через регулируемые сопротивления, позволяющие изменять токовую нагрузку по секциям реакционной зоны. Очистку диафрагмы 4 от графитовых частиц осуществляют скребками 6, закрепленными на секциях анода 5. Переокисление графита осуществляют в последней по ходу движения суспензии анодной секции. С помощью патрубка 12 дополнительно вводят кислоту в реакционную зону. Образующиеся терморасширяющиеся соединения графита на выходе из реактора собирают в приемный бункер. Изобретение обеспечивает однородность окисления графитовой суспензии, позволяет получать переокисленный графит с пониженной температурой терморасширения, повысить производительность оборудования. 1 з.п. ф-лы, 2 ил.

1. Устройство для получения терморасширяющихся соединений графита, содержащее корпус с внутренней цилиндрической поверхностью, патрубками для подачи суспензии графита в кислоте, выгрузки продуктов, отвода катодных газов и излишков электролита, установленные коаксиально анод и перфорированный катод в диафрагменном чехле, сопряженный с внутренней цилиндрической поверхностью корпуса, анод установлен по оси реактора с возможностью совершения вращательных движений и снабжен узлом очистки диафрагмы, отличающееся тем, что катод выполнен из отдельных секций, сочлененных через изоляционные прокладки, токоподвод к каждой секции катода осуществляется через регулируемые сопротивления, позволяющие изменять токовую нагрузку по секциям реакционной зоны, на последней секции установлен патрубок дополнительного введения кислоты в реакционную зону.

2. Устройство по п.1, отличающееся тем, что анод выполнен из отдельных секций, сочлененных через изоляционные прокладки, токоподвод к каждой секции анода также осуществляется через регулируемые сопротивления, позволяющие изменять токовую нагрузку по секциям реакционной зоны, последняя по ходу движения суспензии анодная секция устройства выполнена с коррозионно-стойким электропроводным покрытием.

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ЕГО ВАРИАНТ | 2003 |

|

RU2264983C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОГРАФИТА И ПЕНОГРАФИТ, ПОЛУЧЕННЫЙ ДАННЫМ СПОСОБОМ | 2003 |

|

RU2233794C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИСУЛЬФАТА ГРАФИТА И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2083723C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2263070C2 |

| US 6406612 B1, 18.06.2002 | |||

| JP 59003015 A, 09.01.1984 | |||

| CN 1061388 A, 27.05.1992. | |||

Авторы

Даты

2011-02-27—Публикация

2009-04-02—Подача