Область техники.

Изобретение относится к технологии углеграфитовых материалов в частности к получению пенографита, который может быть использован при изготовлении гибкой фольги, в качестве сорбентов для очистки воды, сбора нефтепродуктов и т.п.

Предшествующий уровень техники.

Известен способ получения пенографита, включающий предварительную обработку исходного графита в органических кислотах общей формулой Н(СН2)nСООН, где n принимает значения от 0 до 5, затем осуществляют электрохимическую обработку в водном растворе 30-50% H2SO4 при постоянной плотности тока до 0,06 А/см2, последующую промывку водой, сушку и термообработку (GB 2367291, 03.04.2002). Соответственно, в данном патенте раскрывается пенографит, полученный данным способом, с насыпной плотностью 3-5 г/л.

Графит, полученный в соответствии с данным способом, может вспениваться при невысоких температурах (≈200°С).

К недостаткам известного технического решения можно отнести то, что использование органических соединений при предварительной обработке значительно усложняет способ, поскольку требует дополнительного оборудования, способного равномерно распределить малое количество органической добавки по всей массе исходного графита, но даже в этом случае велика вероятность получения неоднородного исходного сырья, а следовательно, и пенографита. Кроме того, при обработке по данному способу возникает проблема утилизации смешанных кислых отходов, что также значительно удорожает способ.

Наиболее близким способом к предложенному является способ, раскрытый в патенте US 4350576. Данный способ получения пенографита включает электрохимическую обработку путем анодного окисления графита в водных растворах H2SO4 или HNO3 при постоянной плотности тока менее чем 500 мА/см2 в течение 6-7 ч, последующую промывку водой, сушку и термообработку.

В патенте также раскрывается пенографит, полученный в соответствии с данным способом, характеризующийся насыпной плотностью 4-6 г/л.

Недостатками способа являются длительность процесса электрохимической обработки, проведение процесса в гальваностатическом режиме, что приводит, как правило, к получению неоднородного продукта, а также неудовлетворительная насыпная плотность продукта и отсутствие способности вспениваться при сравнительно низких температурах (200-400°С).

Раскрытие изобретения.

В основу изобретения положена задача получения пенографита с улучшенными характеристиками, в частности с высокой однородностью, низкой насыпной плотностью и со способностью вспениваться при температурах от 200 до 900°С, а также повышение производительности процесса за счет сокращения времени электрохимической обработки.

Поставленная задача решается тем, что в способе получения пенографита, включающем электрохимическую обработку графитовых частиц в водном растворе азотной кислоты, промывку водой, сушку и термообработку, электрохимическую обработку ведут при постоянном анодном потенциале с сообщением количества электричества не менее 50 мА·ч/г графита в одну или более стадий в водном растворе азотной кислоты с концентрацией 20-58%.

В частных воплощениях изобретения поставленная задача решается тем, что:

- электрохимическую обработку проводят в две стадии - предварительную и основную с потенциалом предварительной стадии, превышающим потенциал основной стадии;

- предварительную стадию осуществляют с потенциалом, превышающим потенциал основной стадии электрохимической обработки в 1,1-1,7 раза в течение времени, достаточного для сообщения до 15% количества электричества от общего;

- основную стадию электрохимической обработки проводят с потенциалом, не превышающим 2,5 В;

- термообработку проводят при температуре 150-900°С;

- предварительную стадию осуществляют с потенциалом 2,1-2,5 В в течение 10-600 с, основную стадию - с потенциалом 1,5-1,8 В в течение 3-7 ч, а термообработку проводят при температуре 150-250°С;

- предварительную стадию осуществляют с потенциалом 2,1-2,5 В в течение 10-60 с, основную стадию - с потенциалом 1,5-1,8 В в течение 5-60 мин, а обработку проводят при температуре 800-900°С.

Поставленная задача также может быть решена пенографитом, выполненным в соответствии с данным способом, характеризующимся насыпной плотностью от 1,0 г/л до 5 г/л и температурой вспенивания от 150 до 900°С.

Сущность изобретения состоит в следующем.

Принципиальным отличием предложенного способа является то, что процесс обработки осуществляется при постоянном потенциале или комбинации потенциалов в водном растворе азотной кислоты с концентрацией 20-58% с сообщением количества электричества не менее 50 мА·ч/г графита.

Проведение процесса в потенциостатическом режиме в азотной кислоте с концентрацией 20-58% имеет ряд преимуществ: сокращение времени и количества электричества, получение более однородного продукта, способного давать насыпную плотность 1-2,5 г/л, при этом окисленный графит обладает способностью вспениваться при температурах менее 200°С.

Как показали предварительные эксперименты, анодная обработка графита в разбавленных растворах азотной кислоты при постоянном потенциале с сообщением количества электричества не менее 50 мА·ч/г графита приводит к образованию переходных форм от нитрата графита (НГ) до окиси графита (ОГ) нестехиометрического состава.

Верхнее значение сообщаемого количества электричества на практике составляет 450 мА·ч/г графита. Его дальнейшее повышение нерационально из-за сильных расходов электроэнергии.

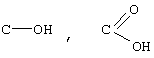

Присутствие воды в азотной кислоте оказывает благоприятное влияние на синтез этих промежуточных нестехиометрических соединений, характеризующихся повышенным содержанием кислорода на поверхности твердой фазы в виде поверхностных функциональных групп

и т.п.), а также внутри внедренного слоя.

Оптимальными условиями для получения пенографита, обладающего низкой насыпной плотностью при температуре вспенивания 200-900°С, является проведение анодной обработки в HNO3 с концентраций от 20 до 58% по массе. Превышение концентрации более 58% приводит к получению НГ, что требует значительных энергозатрат и снижает эксплуатационные характеристики пенографита. Понижение концентрации ниже заявленных значений также нежелательно, так как приводит к увеличению сообщаемого количества электричества (Q) и увеличению потенциала, что способствует активному протеканию побочных процессов и отрицательно сказывается на свойствах пенографита.

Пенографит, полученный в соответствии с изобретением, может обладать способностью вспениваться при относительно низкой температуре термообработки менее 250°С. Однако для получения такого продукта необходимо вести процесс электрохимического окисления графита при Е≤1,6-1,75 В в течение длительного времени (3-7 ч).

Для активизации процесса получения низкотемпературного пенографита предлагается проводить анодную обработку в две стадии: на предварительной стадии в начале анодного окисления графита в течение короткого промежутка времени задается потенциал E2, превышающий потенциал Е1, при котором проводится основная стадия обработки в 1,1-1,7 раза. Предварительная стадия электрохимической обработки при высоком Е2 дает более быструю подготовку графитовой матрицы (заряжение двойного электрического слоя, окисление поверхности, образование поверхностных кислородсодержащих функциональных групп) для последующего процесса интеркалирования (основная стадия). В предварительной стадии большую роль играет процесс электролиза воды с выделением атомарного кислорода, который в этих условиях не успевает рекомбинироваться в молекулярную форму и весьма активно воздействует на графит. Для достижения данного процесса достаточно сообщить до 15% количества электричества от общего.

Характерной особенностью предложенного изобретения является возможность использования графита с широким фракционным составом.

Хорошие результаты получены при использовании графита с размером частиц менее 0,3 мм, что позволяет в процесс получения пенографита вовлечь более дешевые сорта графита.

Пример 1. В электролизер, содержащий анодную камеру, расположенную между токоотводом анода и подвижным поршнем с диафрагмой, а также катод, расположенный в электролите (или над поршнем) помещают 25 мл 58% НNО3 и 10 г природного графита с следующим фракционным составом: 80% 200-290 мкм и 20% менее 200 мкм и проводят анодную обработку графита при постоянном потенциале E1=2,1 В в течение 1,5 ч с сообщением количества электричества Q=200 мА·ч/г графита. Давление на поршень составляет 0,2 кг/см2. Затем полученный продукт промывают водой, сушат и термообрабатывают при 900°С в течение 10 с. В результате получают пенографит с насыпной плотностью 2,5 г/л.

Пример 2. Обработку проводят в соответствии с примером 1, но при потенциале E1=1,7В и Q=250 мА·ч/г графита. Полученный продукт термообрабатывают при 250°С и получают пенографит с насыпной плотностью 2,0 г/л.

Пример 3. Обработку проводят в соответствии с примером 2, но вначале задают потенциал Е2=2,1 В в течение 15 с. Затем проводят электрохимическую обработку при потенциале Е1=1,75 В в течение 5 ч при Q=400 мА·ч/г графита. Полученный продукт термообрабатывают при 200°С и получают графит с насыпной плотностью 1,7 г/л.

Пример 4. Обработку проводят в соответствии с примером 1, но при потенциале E1=2,3 В и Q=360 мА·ч/г графита. Получают пенографит с насыпной плотностью 1,5 г/л.

Примеры 5-13. Обработку проводят кислотой с концентрациями от 20 до 40 мас.%, в две или одну стадии, с Q от 55 до 420 мА·ч/г графита и температурах вспенивания 200-250°С и 900°С. Обрабатывается порошок графита со средним размером частиц 200 мкм.

Режимы обработки и полученные результаты сведены в таблицу.

Из представленных примеров и данных, приведенных в таблице, очевидны следующие преимущества изобретения:

1. Уменьшение энергоемкости процесса - для получения одной и той же насыпной плотности ≈5 г/л в предложенном способе расходуется 55 мА·ч/г графита, а в наиболее близком аналоге - 250 мА·ч/г·графита.

2. Возможность вспенивания при температурах 150-250°С.

3. Варьирование получаемой насыпной плотностью в широком интервале от 1 до 5 г/л;

4. Получение низкой насыпной плотности, невозможное в способе-прототипе

Вовлечение в процесс получения пенографита дешевого графита с размером частиц порядка 200 мкм, что позволит существенно удешевить процесс.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОГРАФИТА, МОДИФИЦИРОВАННОГО ОКСИДАМИ МЕТАЛЛОВ ТРИАДЫ ЖЕЛЕЗА, И ПЕНОГРАФИТ | 2008 |

|

RU2390512C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИБКОЙ ГРАФИТОВОЙ ФОЛЬГИ И ФОЛЬГА | 2007 |

|

RU2370438C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЕННОГО ГРАФИТА | 2009 |

|

RU2417160C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2263070C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА НА ОСНОВЕ ОКИСЛЕННОГО ГРАФИТА ДЛЯ ЭЛЕКТРОЛИЗЕРОВ ПРОИЗВОДСТВА АЛЮМИНИЯ И МАТЕРИАЛ | 2006 |

|

RU2336227C2 |

| СПОСОБ ОБРАБОТКИ ГРАФИТА И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2291837C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЕННОГО ГРАФИТА И ФОЛЬГА НА ЕГО ОСНОВЕ | 2011 |

|

RU2480406C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА | 1996 |

|

RU2089495C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОГРАФИТА | 2010 |

|

RU2456235C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОГРАФИТА | 2009 |

|

RU2429194C2 |

Изобретение предназначено для получения гибкой фольги и сорбентов. В электролизер помещают графитовые частицы и 20-58%-ный водный раствор азотной кислоты. Проводят электрохимическую обработку графитовых частиц в одну или более стадий при постоянном анодном потенциале с сообщением количества электричества не менее 50 мА·ч/г графита. Предварительную стадию электрохимической обработки можно проводить при потенциале 2,1-2,5 В 10-600 с, основную стадию - при потенциале 1,5-1,8 В 3-7 ч. Обработанный продукт промывают водой, сушат и термообрабатывают. Полученный пенографит характеризуется однородной структурой, насыпной плотностью 1,0-5,0 г/л и температурой вспенивания 150-900°С. Процесс прост и производителен за счет сокращения времени электрохимической обработки, позволяет снизить энергоемкость, использовать более дешевые и доступные сорта графита. 2 н. и 6 з.п. ф-лы, 1 табл.

| US 4350576 А, 21.09.1982 | |||

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЯЮЩЕГОСЯ СОЕДИНЕНИЯ НА ОСНОВЕ ГРАФИТА | 1986 |

|

SU1476785A1 |

| Электролит для получения вспученного графита | 1988 |

|

SU1609744A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЯЮЩЕГОСЯ СОЕДИНЕНИЯ НА ОСНОВЕ ГРАФИТА | 1990 |

|

SU1805632A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОЙ СМЕСИ ВЫСОКОЙ РЕАКЦИОННОЙ СПОСОБНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128624C1 |

| РЕАКТОР ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ОКИСЛЕНИЯ ГРАФИТА | 1998 |

|

RU2142409C1 |

| СПОСОБ ПРОИЗВОДСТВА КОНСЕРВОВ "ПАТИССОНЫ КОНСЕРВИРОВАННЫЕ" | 2008 |

|

RU2367291C1 |

| US 4244934 А, 13.01.1981 | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

2004-08-10—Публикация

2003-07-14—Подача