Изобретение относится к области металлургии, а именно к производству трубной заготовки диаметром до 200 мм из коррозионно-стойкой аустенитной стали повышенной прочности, и может быть использовано при изготовлении бесшовных труб, применяемых в оборудовании энергетического машиностроения, в том числе для тепловых и атомных электростанций, требующих большого количества нержавеющих труб для трубопроводных систем, а также в нефтегазовом комплексе для обустройства нефтегазовых месторождений, содержащих сероводород, углекислый газ и хлориды.

Важнейшим условием для достижения высоких эксплуатационных свойств труб является качество металла, из которого они изготовлены, т.е. качество трубной заготовки.

Основные требования, предъявляемые к трубной заготовке из нержавеющих сталей для труб технологических трубопроводов электростанций и нефтегазового комплекса, следующие:

- повышенный комплекс механических и коррозионных свойств;

- однородность макро- и микроструктуры;

- пониженное содержание неметаллических включений;

- отсутствие внутренних дефектов, определяемых ультразвуковым контролем (УЗК);

- повышенное качество поверхности;

- контроль ферритной фазы.

Количество ферритной фазы в аустенитных сталях ограничивается до 1-5%, так как ферритная фаза при длительной эксплуатации при повышенной температуре превращается в хрупкую сигма-фазу.

Известны трубные заготовки из коррозионно-стойких хромоникелевых сталей 10Х17Н13М2Т, 10Х17Н13М3Т и О3Х17Н14М3 (ТУ 14-1-565-84), химический состав которых соответствует ГОСТ 5632 (таблица 1).

Механические свойства этих сталей после термической обработки представлены в таблице 2.

ТУ 14-1-565-84

В соответствии с техническими условиями ТУ 14-1-565-84 в трубных заготовках из сталей 10Х17Н13М2Т, 10Х17Н13М3Т и 03Х17Н14М3:

- содержание ферритной фазы не должно превышать 2 балла, по соглашению сторон - 2,5 балла;

- допустимые дефекты макроструктуры по точечной неоднородности (ТН), центральной пористости (ЦП) и ликвационному квадрату (ЛКВ) не должны превышать 2 балла по каждому виду;

- стали должны быть стойкими против межкристаллитной коррозии (МКК) по ГОСТ 6032-2003.

Трубные заготовки поставляются в горячекатаном и кованом состоянии, диаметром до 200 мм с шероховатостью поверхности в ободранном состоянии Rz не более 80 мкм (ГОСТ 2789).

Все вышеперечисленные стали имеют пониженные механические и коррозионные свойства, особенно, стойкость против локальной коррозии, в т.ч. против коррозионного растрескивания в сероводородсодержащей среде, не отвечая современным требованиям, предъявляемым к материалам теплообменного оборудования для энергетики и нефтегазового комплекса, что усложняет их эксплуатацию за счет длительных простоев и повышенных расходов, связанных с ремонтом оборудования, уменьшает срок его эксплуатации, а также приводит к ухудшению экологической обстановки.

Наиболее близким аналогом по совокупности элементов, технической сущности и достигаемому результату является предназначенная для изготовления труб энергетического машиностроения трубная заготовка из широко распространенной стали марки 10Х17Н13М2Т - прототип, химический состав и характеристики которой были приведены выше.

Для трубной заготовки из стали 10Х17Н13М2Т (ТУ 14-1-565-84) отсутствуют требования к таким дефектам макроструктуры, как подусадочная (ПУ) и общая пятнистая (ОПЛ) ликвации, которые необходимо контролировать и регламентировать для получения качественной трубной заготовки. Кроме того, отсутствует контроль загрязненности трубной заготовки неметаллическими включениями (см. ТУ 14-1-565-84), хотя известно, что они оказывают отрицательное воздействие на металл, снижая его технологичность, механические характеристики и стойкость против локальных видов коррозии. Сталь 10Х17Н13М2Т подвержена питтинговой коррозии и склонна к коррозионному растрескиванию в средах, содержащих сероводород и хлориды.

Задача, решаемая изобретением, состоит в разработке трубной заготовки из коррозионно-стойкой экономнолегированной никелем стали для изготовления труб, эксплуатирующихся в энергетическом оборудовании и нефтегазовом комплексе, т.е. в хлорид- и сероводородсодержащих средах, обладающей высокими механическими свойствами и стойкостью к питтинговой коррозии и коррозионному растрескиванию.

Технический результат изобретения состоит в повышении механических и коррозионных свойств трубной заготовки из немагнитной аустенитной хромоникелевой стали, обеспечивающих увеличение срока эксплуатации, надежности и безопасности изготавливаемых из нее трубопроводов для энергетического и нефтяного оборудования при снижении их стоимости за счет экономного легирования никелем при сохранении стойкости против межкристаллитной коррозии и требований к качеству поверхности.

Указанный технический результат изобретения достигается тем, что трубная заготовка из коррозионно-стойкой стали с заданными параметрами макроструктуры и неметаллических включений согласно изобретению выполнена из стали, содержащей, мас.%:

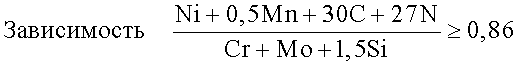

при этом содержание никеля, марганца, углерода, азота, хрома, молибдена и кремния связано следующей зависимостью:

она имеет аустенитную структуру, макроструктуру по центральной пористости, точечной неоднородности, ликвационному квадрату, общей пятнистой ликвации и подусадочной ликвации не более 1 балла по каждому виду; неметаллические включения по сульфидам, оксидам точечным, оксидам строчечным, силикатам хрупким, силикатам пластичным, силикатам недеформирующимся, нитридам и карбонитридам строчечным и нитридам и карбонитридам точечным - не более 2,5 балла по каждому виду; при этом временное сопротивление разрыву в закаленном состоянии не менее 650 Н/мм2.

Приведенные выше содержания легирующих элементов в предлагаемой коррозионно-стойкой стали, а также требования к макро- и микроструктуре, и неметаллическим включениям позволяют получить трубную заготовку из коррозионно-стойкой стали с аустенитной структурой и повышенным комплексом потребительских свойств.

Содержание углерода в указанных пределах необходимо для обеспечения коррозионной стойкости стали, при этом снижение содержания углерода менее 0,01% приведет к удорожанию стали из-за повышения стоимости низкоуглеродистой шихты или применения специальных методов выплавки, а содержание углерода свыше 0,03% снижает коррозионную стойкость стали, особенно против локальных видов коррозии (межкристаллитной и питтинговой). Известно, что хромоникелевая аустенитная сталь с низким содержанием углерода по стойкости против общей и межкристаллитной коррозии и всем технологическим свойствам лучше, чем стабилизированная сталь.

Ограничение кремния в пределах 0,05-1,0% обусловлено тем, что при его содержании менее 0,05% сталь может быть недостаточно раскисленной, и это отрицательно скажется на ее технологичности при горячей деформации, а свыше 1,0% приведет к увеличению силикатов, снижающих пластичность и ударную вязкость металла.

Марганец в пределах 0,8-3,0% необходим как для качественного раскисления металла, так и для достаточного усвоения азота. Кроме того, являясь аустенитообразующим элементом, он способствует созданию аустенитной структуры. Однако содержание марганца свыше 3,0% снижает стойкость стали против локальных видов коррозии.

Хром 16,0-19,0% и молибден 2,0-4,0% обеспечивают коррозионную стойкость стали, особенно против локальных видов коррозии, в частности, против питтинговой в хлоридах и сероводородсодержащих средах. При содержании вышеуказанных элементов менее 16,0 и 2,0%, соответственно, не обеспечивается необходимая коррозионная стойкость, а содержание хрома и молибдена свыше 19,0 и 4,0%, соответственно, приведет к удорожанию стали.

Никель и азот в указанных пределах необходимы для создания аустенитной структуры, при этом легирование азотом позволяет частично заменить дефицитный дорогостоящий никель в стали, уменьшая ее стоимость, и повысить прочностные характеристики.

Легирование никелем и азотом менее 8,5 и 0,15%, соответственно, не эффективно, а свыше - не целесообразно, так как содержание никеля свыше 11,0% приведет к удорожанию стали, а содержание азота свыше 0,45% снижает технологическую пластичность при горячем переделе.

Легирование стали РЗМ в пределах 0,01-0,03% необходимо для улучшения состояния границ зерен аустенита и повышения технологичности стали при горячем переделе, ниже 0,01% влияние РЗМ не эффективно, а свыше 0,03% не целесообразно.

обеспечивает получение структуры стабильного аустенита, что положительно влияет на коррозионную стойкость стали в сероводород- и хлоридсодержащих средах.

Более высокие требования к дефектам марокструктуры по центральной пористости (ЦП), точечной неоднородности (ТН) и ликвационному квадрату (ЛКВ) не более 1 балла по каждому виду, а также введение требований по общей пятнистой ликвации (ОПЛ) и подусадочной ликвации (ПУ) не более 1 балла по каждому виду необходимы для получения качественной трубной заготовки и повышения эксплуатационной надежности металлопродукции.

Контроль загрязненности стали трубной заготовки неметаллическими включениями и ограничение их содержания по сульфидам (С); оксидам точечным (ОТ) и оксидам строчечным (ОС); силикатам хрупким (СХ), силикатам пластичным (СП) и силикатам недеформирующимся (НС), а также по нитридам и карбонитридам строчечным (НС) и точечным (НТ) не более 2,5 балла по каждому виду связано с их вредным влиянием на стойкость против локальных видов коррозионного разрушения нержавеющих сталей, особенно против питтинговой коррозии в хлорид- и сероводородсодержащих средах.

Ниже приведены примеры осуществления изобретения.

Были выплавлены следующие варианты предложенной стали (таблица 3):

Металл выплавляли в открытой индукционной печи на чистых шихтовых материалах. Предварительно ободранные и нагретые до температуры 1180°С слитки ковали на промежуточную заготовку диаметром 100 мм. Прокованые заготовки подвергали сплошной шлифовке и после нагрева с выдержкой в печи при температуре 1160°С прокатывали на диаметр 65 мм под трубную заготовку диаметром 60 мм.

Горячекатаные заготовки диаметром 65 мм термообрабатывали по режиму 1180°С, 1 час, охлаждение на воздухе, и обтачивали на трубную заготовку диаметром 60 мм. Результаты исследований свойств полученных трубных заготовок приведены в таблицах 4-6.

Механические свойства определяли при комнатной температуре по ГОСТ 1497 на продольных образцах, вырезанных из трубных заготовок диаметром 65/60 мм в состоянии поставки после термической обработки 1080°С, 1 час, охлаждение на воздухе (таблица 4).

Из приведенных данных таблицы 4 следует, что трубная заготовка из предложенной стали имеет более высокие по сравнению с прототипом 10Х17Н13М2Т механические характеристики (прочность и пластичность).

Содержание ферритной фазы в трубных заготовках проверяли в соответствии с ГОСТ 11878. Исследования показали, что в обоих заготовках ферритная фаза отсутствует, т.е. сталь имеет однородную аустенитную структуру.

Испытание предложенной стали трубной заготовки на стойкость против межкристаллитной коррозии (МКК) проводили по методу АМУ ГОСТ 6032-2003.

Результаты испытаний показали, что сталь составов №1 и №2 обладает стойкостью против межкристаллитной коррозии.

Оценка макроструктуры проведена в соответствии с ГОСТ-10243 (таблица 5).

Результаты контроля макроструктуры трубных заготовок свидетельствуют о том, что при балльной оценке всех видов неоднородности последняя равна 0, таким образом, структура металла однородна и не имеет дефектов.

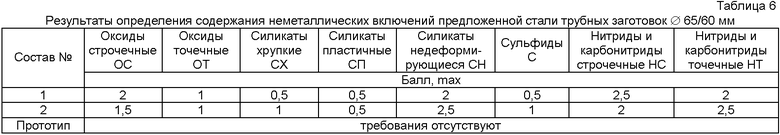

Оценку загрязненности металла предложенной стали неметаллическими включениями проводили в соответствии с ГОСТ 1778 по методу «Ш» вариант «Ш6» (таблица 6).

Методы «Ш» предусматривают оценку загрязненности металла неметаллическими включениями при увеличении ×100, при этом критерий загрязненности неметаллическими включениями плавки определяется на 6 образцах с определением образца, на котором имеется максимальное загрязнение неметаллическими включениями - максимальный балл каждого вида включения.

Из приведенных данных таблицы 6 следует, что загрязненность стали неметаллическими включениями не превышает норм 2,5 бала.

Стойкость предлагаемых сталей трубной заготовки против питтинговой коррозии оценивали по скорости коррозии металла после испытаний в 10% растворе FeCl3·6H2O (ГОСТ 9.912-89).

Результаты исследований показали, что скорости питтинговой коррозии для составов №1 и 2 предложенной стали трубной заготовки составили соответственно 1,5 и 1,3 г/м2·ч, что более чем в 2 раза меньше, чем скорость коррозии стали 10Х17Н13М2Т - 3,2 г/м2·ч /«Структура и коррозия металлов и сплавов. Атлас». Справ. изд. М. Металлургия. 1989. с.107/.

Изучение стойкости к сероводородному растрескиванию (СКР) образцов составов №1 и 2 предложенной стали трубной заготовки проводили с постоянной деформацией (трехточечный изгиб) по методу МСКР-01-85. Длительность испытаний составила 720 часов.

После испытаний при визуальном осмотре и с использованием оптики (×12) коррозионных трещин на образцах обоих составов не обнаружено, что свидетельствует о стойкости предложенной стали к сероводородному растрескиванию.

Известно, что сероводородное растрескивание (СКР) во многом контролируется процессами локальной коррозии и зависит от прочности и пластичности сталей, значения которых существенно выше у предложенной стали для трубной заготовки, чем у прототипа, поэтому последний можно отнести только к «условно стойким» к сероводородному растрескиванию.

Шероховатость поверхности трубных заготовок составов №1 и №2 в обточенном состоянии, определенная в соответствии с ГОСТ 2789, составила RZ менее 80 мкм.

При проверке трубных заготовок ультразвуковым контролем по ГОСТ 21120 дефектов, равных и более 3 мм, не обнаружено, что соответствует I группе качества.

Таким образом, трубная заготовка из предложенной коррозионно-стойкой стали имеет:

- повышенный уровень механических и коррозионных свойств,

- аустенитную структуру с ограничением по содержанию неметаллических включений и дефектов макроструктуры,

- на 25% меньше содержит никеля.

Новая разработка с более высокими потребительскими свойствами позволит обеспечить энергетическое машиностроение и нефтегазовый комплекс отечественным конкурентоспособным экономнолегированным материалом, увеличивающим срок службы и эксплуатационную надежность изготовленных из него изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2009 |

|

RU2409697C1 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2011 |

|

RU2480532C1 |

| КРУГЛЫЙ СОРТОВОЙ ПРОКАТ ИЗ БОРСОДЕРЖАЩЕЙ СТАЛИ ПОВЫШЕННОЙ ПРОКАЛИВАЕМОСТИ | 2011 |

|

RU2469106C1 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ МИКРОЛЕГИРОВАННОЙ, МАРГАНЕЦСОДЕРЖАЩЕЙ СТАЛИ | 2006 |

|

RU2336326C1 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ ЛЕГИРОВАННОЙ МАРГАНЕЦСОДЕРЖАЩЕЙ СТАЛИ | 2006 |

|

RU2336319C1 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ ЛЕГИРОВАННОЙ, МОЛИБДЕНСОДЕРЖАЩЕЙ СТАЛИ | 2006 |

|

RU2333967C1 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2011 |

|

RU2469107C1 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ МИКРОЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2336322C1 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ ШАРИКОПОДШИПНИКОВОЙ СТАЛИ | 2006 |

|

RU2338797C2 |

| СОРТОВОЙ ПРОКАТ ГОРЯЧЕКАТАНЫЙ В ПРУТКАХ, КРУГЛЫЙ | 2012 |

|

RU2479645C1 |

Изобретение относится к области металлургии, а именно к производству трубной заготовки диаметром до 200 мм из коррозионно-стойкой аустенитной стали повышенной прочности, и может быть использовано при изготовлении бесшовных труб, применяемых в оборудовании энергетического машиностроения, в том числе для тепловых и атомных электростанций, требующих большого количества нержавеющих труб для трубопроводных систем, а также в нефтегазовом комплексе для обустройства нефтегазовых месторождений, содержащих сероводород, углекислый газ и хлориды. Сталь содержит следующие элементы, мас.%: углерод 0,01-0,03, кремний 0,05-1,0, марганец 0,8-3,0, хром 16,0-19,0, никель 8,5-11,5, молибден 2,0-4,0, азот 0,15-0,45, РЗМ 0,01-0,03, железо и неизбежные примеси - остальное. Для компонентов выполняется следующее соотношение: (Ni+0,5Mn+30C+27N)/(Cr+Mo+1,5Si)≥0,86. Сталь имеет временное сопротивление разрыву в закаленном состоянии не менее 650 Н/мм2 и макроструктуру по центральной пористости, точечной неоднородности, ликвационному квадрату, общей пятнистой ликвации и подусадочной ликвации не более 1 балла по каждому виду, неметаллические включения по сульфидам, оксидам точечным, оксидам строчечным, силикатам хрупким, силикатам пластичным, силикатам недеформирующимся, нитридам и карбонитридам строчечным и нитридам и карбонитридам точечным - не более 2,5 балла по каждому виду. Повышаются механические и коррозионные свойства трубной заготовки из немагнитной аустенитной хромоникелевой стали, обеспечивающие увеличение срока эксплуатации, надежность и безопасность изготавливаемых из нее трубопроводов при снижении их стоимости за счет экономного легирования никелем, сохранении стойкости против межкристаллитной коррозии и требований к качеству поверхности. 6 табл.

Трубная заготовка из коррозионно-стойкой стали с заданными параметрами макроструктуры и неметаллических включений, отличающаяся тем, что она выполнена из стали, содержащей, мас.%:

при этом содержание никеля, марганца, углерода, азота, хрома, молибдена и кремния связано следующей зависимостью

,

,

имеет аустенитную структуру, макроструктуру по центральной пористости, точечной неоднородности, ликвационному квадрату, общей пятнистой ликвации и подусадочной ликвации не более 1 балла по каждому виду, неметаллические включения по сульфидам, оксидам точечным, оксидам строчечным, силикатам хрупким, силикатам пластичным, силикатам недеформирующимся, нитридам и карбонитридам строчечным и нитридам и карбонитридам точечным - не более 2,5 балла по каждому виду, при этом временное сопротивление разрыву в закаленном состоянии не менее 650 Н/мм2.

| СОРОКИН В.Г | |||

| Стали и сплавы | |||

| Марочник | |||

| - М.: Интермет инжиниринг, 2001, с.436-437 | |||

| АУСТЕНИТНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2000 |

|

RU2173729C1 |

| АУСТЕНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ | 2001 |

|

RU2218446C2 |

| ВЫСОКОПРОЧНАЯ АУСТЕНИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ И СПОСОБ ОКОНЧАТЕЛЬНОЙ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ НЕЕ | 2004 |

|

RU2254394C1 |

| Немагнитная сталь | 1989 |

|

SU1774966A3 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| WO 2009078663 A1, 25.06.2009 | |||

| Нефтяной конвертер | 1922 |

|

SU64A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

Авторы

Даты

2011-02-27—Публикация

2009-10-22—Подача