Изобретение относится к области металлургии, к составам коррозионностойких высокопрочных аустенитных сталей и может быть использовано при производстве крепежа, листовых и трубных деталей, арматуры и других высоконагруженных деталей нефтегазодобывающего оборудования, работающего при низких температурах в агрессивных средах, в том числе с высоким содержанием сероводорода и двуокиси углерода.

Известна сталь, стойкая против водородного растрескивания, содержащая следующие компоненты, мас.%:

Углерод - 0,03-0,08

Кремний - 0,3-0,8

Марганец - 0,5-1,0

Хром - 17,0-19,0

Никель - 9,0-11,0

Титан - 0,4-0,7

Молибден - 0,35-0,60

Церий - 0,001-0,050

Азот - 0,40-0,70

Железо - Остальное

(авторское свидетельство СССР 1038377, МПК С 22 С 38/50).

Из стали изготавливали прутки диаметром 30-90 мм и заготовки для получения листа 1-3 мм. Механические свойства стали: предел прочности 505-525 МПа, предел текучести 205-225 МПа, относительно удлинение 41-46%. Сталь пригодна для изготовления нефтехимического и теплообменного оборудования.

Недостатком данной стали является низкая прочность.

Известна литейная сталь, содержащая следующие компоненты, мас.%:

Углерод - 0,02-0,08

Марганец - 0,2-1,5

Кремний - 0,3-1,5

Хром - 16,0-22,0

Никель - 6,0-9,0

Молибден - 2,0-4,0

Медь - 1,0-2,5

Титан - 0,05-0,20

РЗМ - 0,01-0,10

Алюминий - 0,005-0,050

Кальций - 0,001-0,050

Ниобий - 0,01-0,10

Железо - Остальное

при этом Σ(Аl+Ti+Nb)≤0,3 (авторское свидетельство СССР 1232701, МПК С 22 С 38/50).

Механические свойства стали: σb 830-850 МПа; σ0,2 505-525 МПа; δ 20-24%; ϕ 42-47%. Стойкость стали к сероводородному растрескиванию определялась временем выдержки опытных образцов в 3%-ном растворе NaCl, подкисленным сероводородом до концентрации 2550-3000 мг/л до момента хрупкого разрушения. Время выдержки составляло 910-1000 часов.

Сталь предназначена для отливок деталей фонтанной арматуры и колонной головки нефтяного оборудования, работающего в агрессивной среде при высоких давлениях.

Уровень прочности и стойкость против сульфидного растрескивания под напряжением (СКРН) стали данной композиции недостаточны для высоконагруженных деталей (крепеж, штоки, клапаны, шаровые затворы и т.п.) нефтегазового оборудования, эксплуатируемого при высоких давлениях среды с содержанием до 25 об.% H2S и до 15 об.% СО2.

Недостатком является также нестабильность аустенитной основы из-за возможного образования дельта-феррита при определенном соотношении хрома, молибдена и никеля.

Известна коррозионностойкая сталь, содержащая следующие компоненты, мас. %:

Углерод - 0,04-0,08

Хром - 23,0-27,0

Никель - 3,5-5,0

Марганец - 3,5-6,0

Молибден - 2,5-3,5

Медь - 1,5-2,5

Кремний - 0,8-1,5

Азот - 0,15-0,35

Ниобий - 0,20-0,40

Цирконий - 0,05-0,15

Гафний - 0,10-0,20

РЗМ - 0,005-0,050

Лантан - 0,05-0,30

Железо - Остальное

(патент РФ 2016133, МПК С 22 С 38/58).

Сталь предназначена для литья деталей аппаратуры, используемой для обустройства скважин нефтяных и газовых месторождений, в том числе корпусных деталей устьевого оборудования. Механические свойства стали в литом состоянии: σb 705-800 МПа; σ0,2 460-630 МПа; δ 20-28%; ϕ 30-36%, KCU 5,5-10 Дж/см2.

Сталь, стойкая против охрупчивания в среде, содержащей сероводород и ионы хлора.

Сталь данной композиции является не стабильно аустенитной, а аустенитно-ферритной, причем в зависимости от соотношения аустенито- и ферритообразующих элементов в пределах заданного состава количество ферритной составляющей может достигать 60-70%, что отрицательно влияет на технологичность стали и ударную вязкость при отрицательных температурах.

Известна аустенитная коррозионностойкая высокопрочная сталь, содержащая следующие элементы, мас.%:

Углерод - ≤0,06

Хром - 20,5-23,5

Никель - 11,5-13,5

Марганец - 4,0-6,0

Молибден - 1,5-3,0

Кремний - ≤1,0

Ниобий - 0,10-0,30

Азот - 0,20-0,40

Сера - ≤0,03

Фосфор - ≤0,04

Железо - Остальное

[Сталь UNS S20910 (ХМ-19) ASTM A479 - прототип, ANNUAL BOOK OF ASTM STANDARDS, SECTION 1, Iron and Steel Products ASTM. Volume 01.03, Steel-Plate, Sheet, Strip, Wire, Stainless Steel Bar. стр. 177-182].

Сталь применяется для изготовления деталей аппаратуры обустройства нефтедобывающих скважин. В зависимости от режимов термической обработки и деформации механические свойства стали UNS S20910 существенно изменяются. Наиболее высокий уровень прочностных характеристик (σ0,2 ≥ 725 МПа по ASTM A479) достигается для прутков в холоднодеформированном состоянии или после термической обработки и деформационного упрочнения. В отожженном состоянии без специальных режимов деформации прочность этой стали недостаточна (σ0,2 ≥ 380 МПа по ASTM A479) из-за повышенного содержания никеля и недостатка азота.

Поскольку получение требуемого уровня прочности за счет холодного деформирования сопряжено с рядом технологических трудностей и требует специального оборудования, использование этого способа весьма ограничено и не пригодно для серийного производства деталей широкой номенклатуры.

Задача, на решение которой направлено изобретение, заключается в создании коррозионностойкой стали, обеспечивающей в состоянии γ-твердого раствора без применения специальных режимов термической обработки и деформации высокий уровень прочностных и вязких свойств, в том числе при температурах до -60oС, высокую коррозионную стойкость и высокую стойкость против сероводородною растрескивания под напряжением.

Техническим результатом изобретения является получение на новой стали уровня прочности σв ≥ 860 МПа и σ0,2 ≥ 725 МПа при высоком уровне пластичности (δ≥20% для всех видов проката, ϕ≥40% для прутков и труб) и вязкости (KV-60≥34 Дж/см2) при обеспечении стойкости против сероводородного растрескивания под напряжением на уровне 0,8 от минимального предела текучести (725 МПа).

Указанный технический результат достигается тем, что аустенитная коррозионностойкая высокопрочная сталь, содержащая углерод, хром, марганец, никель, молибден, ниобий, азот и железо, согласно изобретению дополнительно содержит бор и церий при следующем соотношении компонентов, мас%:

Углерод - 0,02-0,06

Хром - 20,0-24,0

Марганец - 4,0-8,0

Никель - 7,0-12,0

Молибден - 2,0-4,0

Ниобий - 0,10-0,30

Азот - 0,40-0,70

Бор - 0,001-0,003

Церий - 0,001-0,050

Железо и примеси - Остальное

при выполнении следующих соотношений

Σ(Cr+Mn+Мо)=28,5 -32,5 и

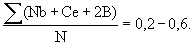

Сущность изобретения заключается в том, что в стали сбалансировано соотношение элементов, способствующих повышению растворимости азота в аустените, и элементов, увеличивающих сопротивление коррозии в контакте с сероводородом без образования второй фазы (δ-феррита).

Осуществление указанных качеств стали происходит, когда количество азота в данной композиции составляет 0,4-0,7%. Ограничение верхнего предела по содержанию азота определяется пределом его растворимости при кристаллизации стали данной композиции. При суммарном содержании ΣCr+Mn+Mo=28,5-32,5 достигаются наиболее благоприятные условия при выплавке для усвоения азота в жидком состоянии.

При содержании азота менее 0,4% не достигается требуемый уровень прочности. Содержание в стали хрома в количестве 21-24% и молибдена в количестве 2-4% обеспечивает высокое сопротивление коррозионному растрескиванию в сероводородсодержащей среде и способствует усвоению азота в твердом растворе. Ограничение верхних пределов по содержанию хрома и молибдена связано с необходимостью предупреждения образования при высокотемпературных нагревах дельта-феррита, оказывающего отрицательное влияние на технологичность стали при операциях горячей обработки давлением.

При содержании хрома менее 20% и молибдена 2% снижается сопротивление стали коррозионному взаимодействию агрессивной среды. Пределы по содержанию углерода установлены исходя из его влияния в стали данного состава на процесс образования сигма-фазы (уменьшения склонности к образованию сигма-фазы с увеличением концентрации углерода), а также с влиянием углерода на прочность. Верхний предел по содержанию углерода ограничен из-за понижения уровня вязкости при низких температурах. При содержании углерода менее 0,02% не реализуется уровень прочности. Содержанием никеля в количестве 7-12% достигается получение стабильной аустенитной структуры, наиболее устойчивой к воздействию сероводорода. Верхний предел по содержанию никеля ограничен 12%, т. к. при большем количестве растворимость азота в γ-твердом растворе снижается, что ведет к повышенной газовой пористости металла и снижению прочностных характеристик. При содержании никеля менее 7% аустенит становится нестабильным, появляется дельта-феррит, что нежелательно.

Роль ниобия в предлагаемой стали заключается в образовании мелкодисперсных нитридов, выполняющих функцию дополнительного упрочнения. Количество ниобия должно быть строго регламентировано с тем, чтобы предел азота мог остаться в твердом растворе, и поэтому верхний предел ограничен 0,3%. При содержании ниобия менее 0,1% количество дисперсной нитридной фазы недостаточно для упрочнения.

Бор и церий в предлагаемой стали выполняют функцию недопущения образования нитридной фазы (нитридов ниобия) по границам зерен. Для обеспечения наибольшего содержания азота в твердом растворе и соответственно упрочняющего эффекта содержания бора, церия, ниобия и азота взаимосвязанно и должно удовлетворять следующей зависимости:

Указанная зависимость позволяет получить наилучшее сочетание твердорастворного и нитридного упрочнения.

Примеры.

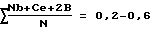

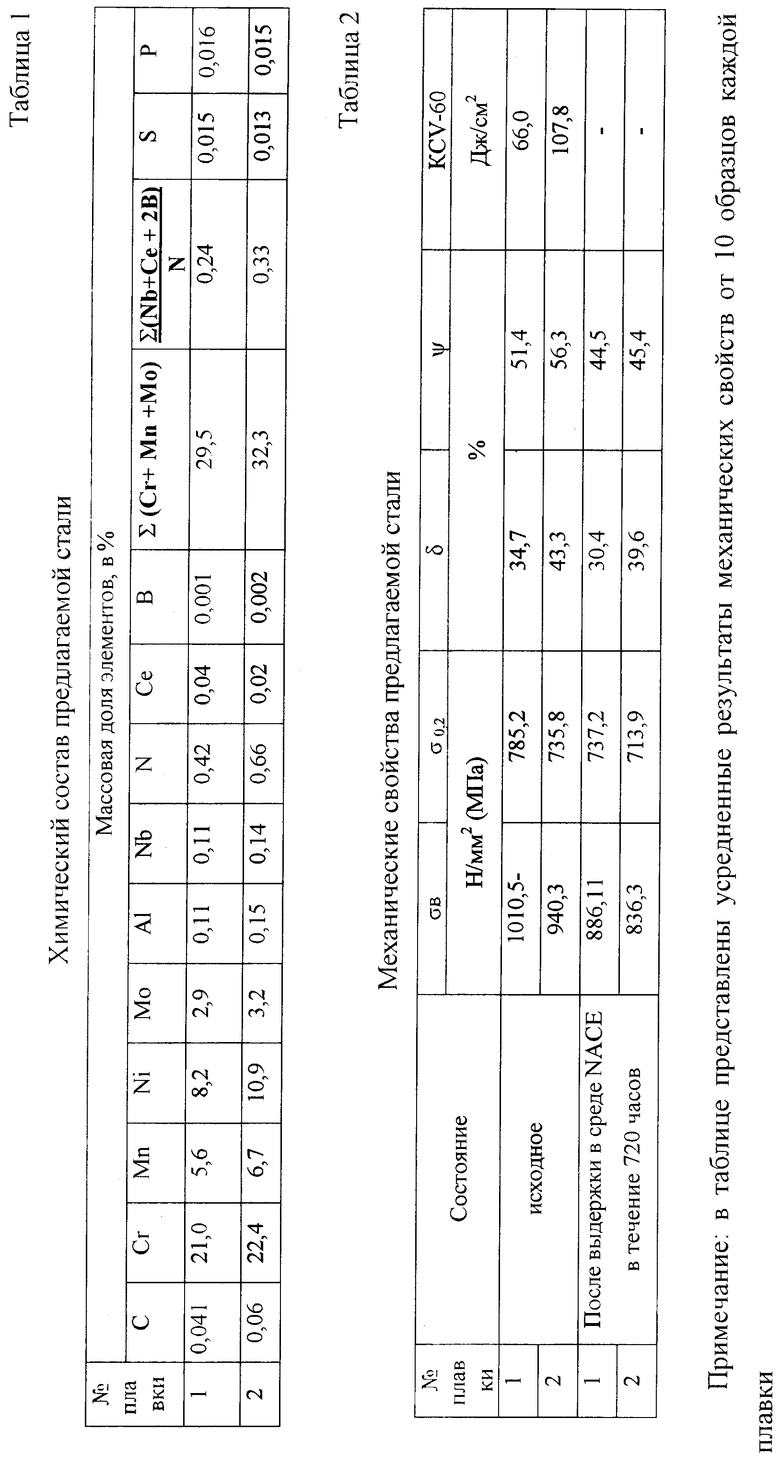

Стали предлагаемого состава выплавляли в 50-кг индукционной печи и разливали в изложницы для слитков массой 25 кг. В таблице 1 представлен химический состав предлагаемой стали. Слитки ковали и прокатывали на прутки диаметром 16-20 мм.

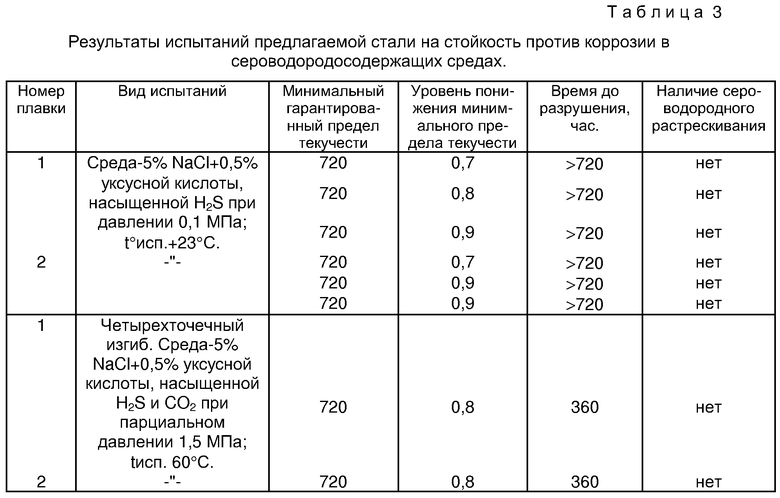

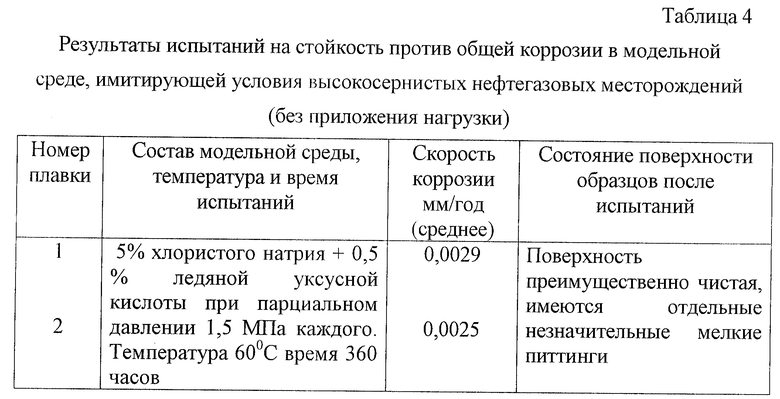

В таблицах 2-4 представлены механические и коррозионные свойства.

В качестве критерия работоспособности предлагаемой стали в сероводородосодержащей среде использовали следующие методы:

1. Испытания на сероводородное растрескивание в соответствии с общепринятой методикой NACE 81-77 "А" (среда - 5%-ный водный раствор NaCl и 0,5%-ной уксусной кислоты, насыщенной H2S при давлении 0,1 МПа, рН 0,3). Температура испытаний 23oС. Для испытаний использовали цилиндрические образцы (d=6 mm, f=75 мм). Образцы испытывали на одноосное растяжение с постоянной нагрузкой.

2. Испытание на коррозионное растрескивание в модельной среде, имитирующей условия высокосернистых месторождений (среда 5%-ный водный раствор NaCl и 0,5%-ной уксусной кислоты, насыщенной H2S и СО2 при давлении 1,5 МПа каждого при температуре 60oС). Для испытаний использовали плоские образцы размером 3•10•75 мм.

3. Испытание на осевое растяжение образцов после выдержки в среде NACE "А" (п.1) в течение 720 час.

4. Испытание на общую коррозию в среде NACE (п.2) без приложения нагрузки в течение 360 час.

Представленные результаты оценки механических и коррозионных свойств предлагаемой стали свидетельствует о том, что сталь, обладая высоким уровнем прочности, имеет достаточно высокое сопротивление коррозии в сероводородсодержащих средах, что позволяет использовать ее для изготовления высоконагруженной арматуры и крепежа для нефтегазовых месторождений с высокой степенью надежности при эксплуатации, в том числе при температурах до -60oС.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННОСТОЙКАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ | 2012 |

|

RU2519337C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2009 |

|

RU2409697C1 |

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1991 |

|

RU2016133C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ ПЕРЕХОДНОГО КЛАССА | 2015 |

|

RU2576773C1 |

| СТАЛЬ КОРРОЗИОННО-СТОЙКАЯ В СЕРОВОДОРОДСОДЕРЖАЩИХ СРЕДАХ НЕФТЕГАЗОВЫХ МЕСТОРОЖДЕНИЙ | 2022 |

|

RU2810411C1 |

| ВЫСОКОПРОЧНАЯ МАЛОМАГНИТНАЯ НЕСТАБИЛИЗИРОВАННАЯ СВАРИВАЕМАЯ СТАЛЬ, УСТОЙЧИВАЯ К ЛОКАЛЬНЫМ ВИДАМ КОРРОЗИИ В ЗОНАХ ТЕРМИЧЕСКОГО ВЛИЯНИЯ СВАРКИ И ДЛИТЕЛЬНОГО НАГРЕВА В ОБЛАСТИ ОПАСНЫХ ТЕМПЕРАТУР | 2021 |

|

RU2782832C1 |

| КОРРОЗИОННО-СТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2012 |

|

RU2499075C1 |

| Хлоридно-коррозионная стойкая сталь | 2023 |

|

RU2807775C1 |

| НЕСТАБИЛИЗИРОВАННАЯ АУСТЕНИТНАЯ СТАЛЬ, УСТОЙЧИВАЯ К ЛОКАЛЬНОЙ КОРРОЗИИ В СКД-ВОДЕ | 2022 |

|

RU2790717C1 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

Изобретение относится к области металлургии, к составам коррозионностойких высокопрочных аустенитных сталей и может быть использовано при производстве крепежа, листовых и трубных деталей, арматуры и других высоконагруженных деталей нефтегазодобывающего оборудования, работающего при низких температурах в агрессивных средах, в том числе с высоким содержанием сероводорода и двуокиси углерода. Техническим результатом изобретения является обеспечение высокого уровня прочностных и вязких свойств, в том числе при низких температурах эксплуатации, высокой стойкости против сероводородного растрескивания под напряжением и высокой коррозионной стойкости. Указанный технический результат достигается тем, что сталь, содержащая углерод, хром, марганец, никель, молибден, ниобий, азот и железо, согласно изобретению дополнительно содержит бор и церий при следующем содержании компонентов, мас. %: углерод 0,02-0,06, хром 20,0-24,0, марганец 4,0-8,0, никель 7,0-12,0, молибден 2,0-4,0, ниобий 0,10-0,30, азот 0,40-0,70, бор 0,001-0,003, церий 0,001-0,050, железо и неизбежные примеси остальное, при выполнении следующего соотношения Σ(Cr+Mn+Mo)=28,5-32,5. 1 з.п. ф-лы, 4 табл.

Углерод 0,02-0,06

Хром 20,0-24,0

Марганец 4,0-8,0

Никель 7,0-12,0

Молибден 2,0-4,0

Ниобий 0,10-0,30

Азот 0,40-0,70

Бор 0,001-0,003

Церий 0,001-0,050

Железо и неизбежные примеси Остальное

при выполнении соотношения Σ(Cr+Mn+Мо)=28,5-32,5.

| US 5536549, 16.07.1996 | |||

| Аустенитная нержавеющая сталь | 1976 |

|

SU700561A1 |

| Аустенитная сталь | 1983 |

|

SU1116093A1 |

| Аустенитная сталь | 1987 |

|

SU1409679A1 |

| КОРРОЗИОННОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 1993 |

|

RU2039122C1 |

Авторы

Даты

2003-12-10—Публикация

2001-10-09—Подача