Изобретение относится к области неорганической химии, в частности к синтезу пористых сорбционно-активных наноструктур, содержащих гетерополикислоты, которые могут быть использованы в различных областях химической технологии.

Гетерополикислоты и их соли относятся к комплексным соединениям, основным структурным элементом являются октаэдрические группы МеО6, при этом атомы металла (Me) находятся в центре октаэдров, а атомы кислорода - в вершинах октаэдров. Гетерополикислоты и их соли обладают ионообменными и сорбционными свойствами по отношению к многовалентным ионам тяжелых и цветных металлов, в том числе радиоактивных, поэтому находят применение в качестве сорбентов и ионообменников. Кроме того, эти соединения проявляют каталитическую активность в ряде химических реакций.

Известны способы получения сорбентов на основе гетерополикислот как в кристаллическом виде, так и в виде крупнозернистых частиц или гранул, а также в виде активной фазы, нанесенной на инертный носитель (В.В.Пушкарев, А.Ф.Никифоров «Сорбция радионуклидов солями гетерополикислот», Москва, 1982, стр.60-61).

Наиболее удобны в использовании материалы, содержащие гетерополикислоты, нанесенные на носитель.

Известен, например, материал, содержащий нанесенное на силикагель соединение гетерополикислоты, который получают путем пропитки и/или осаждения на гранулы силикагеля, предварительно обработанные водяным паром, по меньшей мере, одной гетерополикислоты, выбранной из группы: вольфрамфосфорная, вольфрамкремниевая, молибденкремниевая, молибденфосфорная (WO 2006/032843, 30.03.2006).

Известен способ получения композитного материала, содержащего два активных компонента: переходный металл VIII группы и гетерополисоединения или их производные. Способ получения материала включает нанесение двух активных компонентов на поверхность инертных носителей, таких как силикагель, алюмосиликаты, углерод. Применяют обычные методы нанесения, в частности, могут быть использованы процедуры пропитки, адсорбции, осаждения. Процедура нанесения может проводиться однократно, при этом носитель обрабатывают раствором, содержащим оба компонента, либо нанесение проводят посредством последовательных обработок вначале раствором соединения металла VIII группы, затем раствором гетерополисоединения или в обратном порядке. После высушивания материал подвергают термической обработке при температуре 100-600°С либо на воздухе, либо в токе азота (RU 2205688, 10.03.2003).

Известен способ получения композитного материала, включающий растворение гетерополикислоты в дистиллированной воде, смешивание полученной смеси с требуемым количеством силикагеля для получения взвеси, перемешивание взвеси до получения равномерной пропитки, сушку взвеси на воздухе при температуре 200-250°С от 0,5 до 1,5 часов, дальнейшее нагревание взвеси при температуре от 300 до 400°С от 0,5 до 1,5 часов и охлаждение полученного продукта до комнатной температуры. Согласно другому варианту способа гетерополикислоту смешивают со связующим, выбранном из ряда: кремнезем, глинозем, кремнезем-глинозем, глина, силикагель (RU 2328343, 10.02.2008).

Наиболее близким по технической сущности и достигаемому результату является композиционный материал, содержащий активную фазу в виде гетерополикислоты и/или ее соли, импрегнированную в матрицу мезопористого неорганического носителя и занимающую от 50 до 95% объема пор. Способ получения этого материала включает импрегнирование в поры носителя соединения гетерополикислоты в два этапа, вначале носитель обрабатывают солевым прекурсором, содержащим катион металла, после чего импрегнированный носитель подвергают нагреву, а затем обрабатывают вторым прекурсором, содержащим анион гетерополикислоты (US 6815392, 09.11.2004).

Общими недостатками известных технических решений являются следующие:

- вымывание гетерополикислот из-за отсутствия химической связи с носителем;

- низкая дисперсность нанесенных гетерополикислот;

- низкая термическая стабильность;

- низкая кислотность гетерополикислотных систем.

Задачей настоящего изобретения является получение композиционного материала с высокой дисперсностью, термической стабильностью и высокой кислотностью, в котором соединение гетерополикислоты связано с матрицей носителя таким образом, что не вымывается из пор растворителями.

Поставленная задача решается описываемым композиционным материалом, содержащим активную фазу в виде гетерополикислоты и/или ее соли, введенную в матрицу пористого неорганического носителя, при этом активная фаза имеет форму наночастиц, анион гетерополикислоты которых связан со структурообразующими элементами матрицы ионной связью и введен в матрицу на стадии ее синтеза in situ. Заявленный материал содержит активную фазу в форме наночастиц, не вымываемых из носителя растворителями.

В качестве пористого носителя материал может содержать алюмосиликаты или их аналоги с замещенными катионами кремния и/или алюминия в кислородных тетраэдрах.

В качестве пористого носителя материал также может содержать оксиды, выбранные из группы: оксид алюминия, диоксид титана, диоксид циркония, диоксид кремния.

Предпочтительно, в качестве соединений с анионом гетерополикислоты материал содержит кислоты, выбранные из ряда: 12-фосфорвольфрамовая, 12-вольфрамокремниевая, 12-фосформолибденовая, 12-молибденокремниевая, или соли упомянутых кислот.

Поставленная задача решается также описываемым способом получения композиционного материала, содержащего активную фазу в виде гетерополикислоты и/или ее соли в матрице пористого неорганического носителя, включающим введение в матрицу носителя соединения, содержащего анион гетерополикислоты, согласно которому введение осуществляют на стадии синтеза матрицы in situ путем взаимодействия алкоксида структурообразующего элемента синтезируемой матрицы с гетерополикислотой и/или ее солью в присутствии соли того же или другого структурообразующего элемента матрицы, гомогенизации системы с получением золя, гелированием золя, созреванием геля и его термообработкой.

Предпочтительно, в качестве алкоксида структурообразующего элемента синтезируемой матрицы на взаимодействие подают тетраэтоксисилан, тетрабутоксититан, изопропоксид алюминия, или железа, или галлия, преимущественно, в виде спиртового раствора.

Предпочтительно, в качестве соли структурообразующего элемента матрицы на взаимодействие подают соли металлов, выбранных из ряда: алюминия, железа, галлия, титана, циркония в виде их водных растворов.

Предпочтительно, в качестве соединений с анионом гетерополикислоты на взаимодействие подают кислоты, выбранные из ряда: 12-фосфорвольфрамовая, 12-вольфрамокремниевая, 12-фосформолибденовая, 12-молибденокремниевая или соли упомянутых кислот.

Преимущественно, взаимодействие осуществляют при добавлении в систему кислоты или щелочи в количестве, обеспечивающем синтез носителя заданного состава.

Предпочтительно, термообработку проводят путем сушки геля при 50-120°С и последующей прокалки на воздухе при 300-400°С.

Ниже приведены примеры осуществления заявленного изобретения и сравнительные характеристики материалов, полученных заявленным и известными способами (пример 2 - сравнительный).

Пример 1.

Нанокомпозитный материал на основе гетерополикислоты и пористого алюмосиликата приготавливают следующим образом. Раствор, содержащий 30 мл воды, 28 мл этанола, 22 г ТЭОС (тетраэтоксисилана), 0.68 г 12-фосфорвольфрамовой кислоты и 2 г нитрата алюминия гомогенизируют и добавляют к нему раствор, состоящий из 0.6 г 40% HF и 2 мл 1 М HNO3 в 25 мл воды. Систему тщательно перемешивают и оставляют до превращения в гель. Продукт высушивают при температуре 110°С и прокаливают на воздухе при 350°С в течение 3-х часов. В результате получают 6.5 г нанокомпозитного материала, содержащего 10.5 мас.% гетерополикислоты, инкапсулированной в алюмосиликатной матрице с соотношением Si/Al=10.

Пример 2.

Материал получают в две стадии. На первой стадии получают алюмосиликат без гетерополикислоты аналогично примеру 1 в количестве 6 г. На второй стадии растворяют 0.65 г 12-фосфорвольфрамовой кислоты в 9 г воды. Этим раствором пропитывают алюмосиликат. Затем высушивают при температуре 110°С и прокаливают на воздухе при 350°С в течение 3-х часов. В результате получают образец, содержащий 10.5 мас.% гетерополикислоты, нанесенной на алюмосиликат с соотношением Si/Al=10.

Пример 1 иллюстрирует получение нанокомпозитного материала путем инкапсулирования гетерополикислоты в алюмосиликатный пористый носитель на стадии его синтеза in-situ. Пример 2 иллюстрирует получение известных материалов с гетерополикислотами, нанесенными на предварительно полученные пористые носители. Сравнение нанокомпозитного материала, полученного по примеру 1, с известным материалом на основе гетерополикислот и пористого алюмосиликата (пример 2) показало, что он обладает целым рядом отличительных свойств.

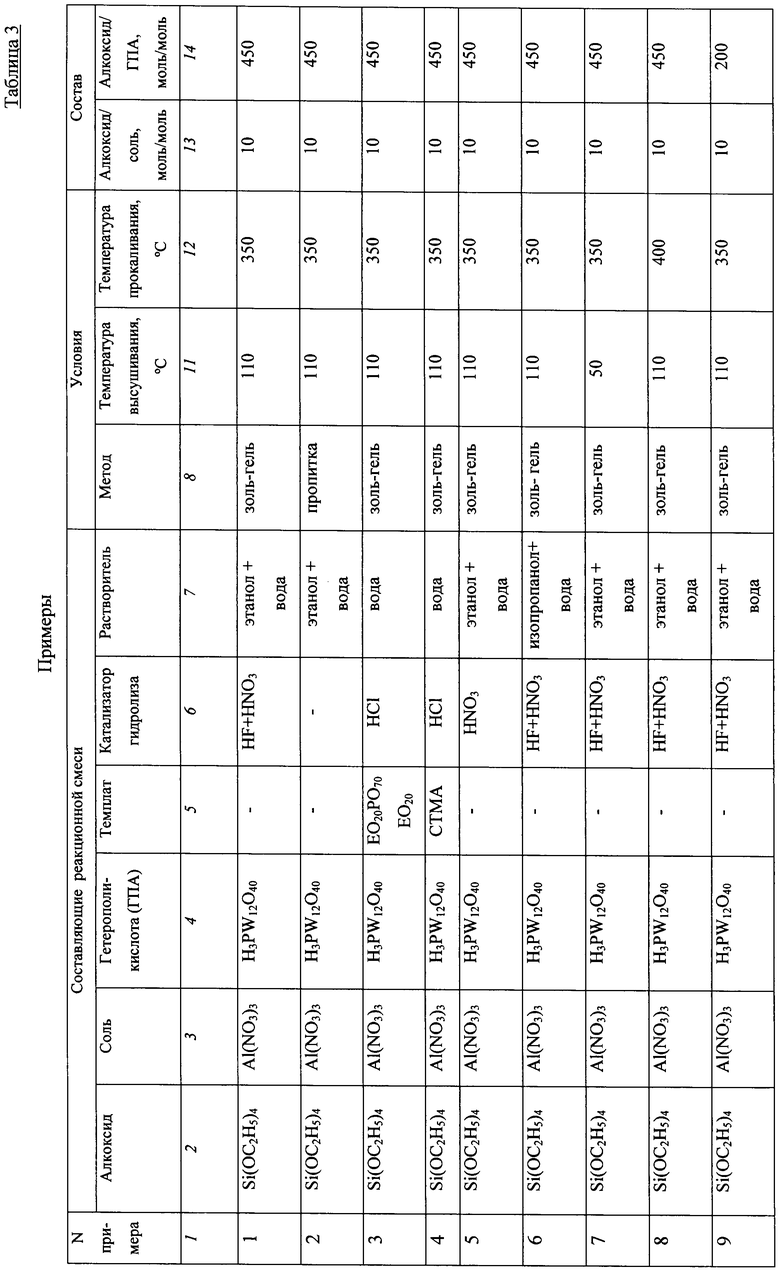

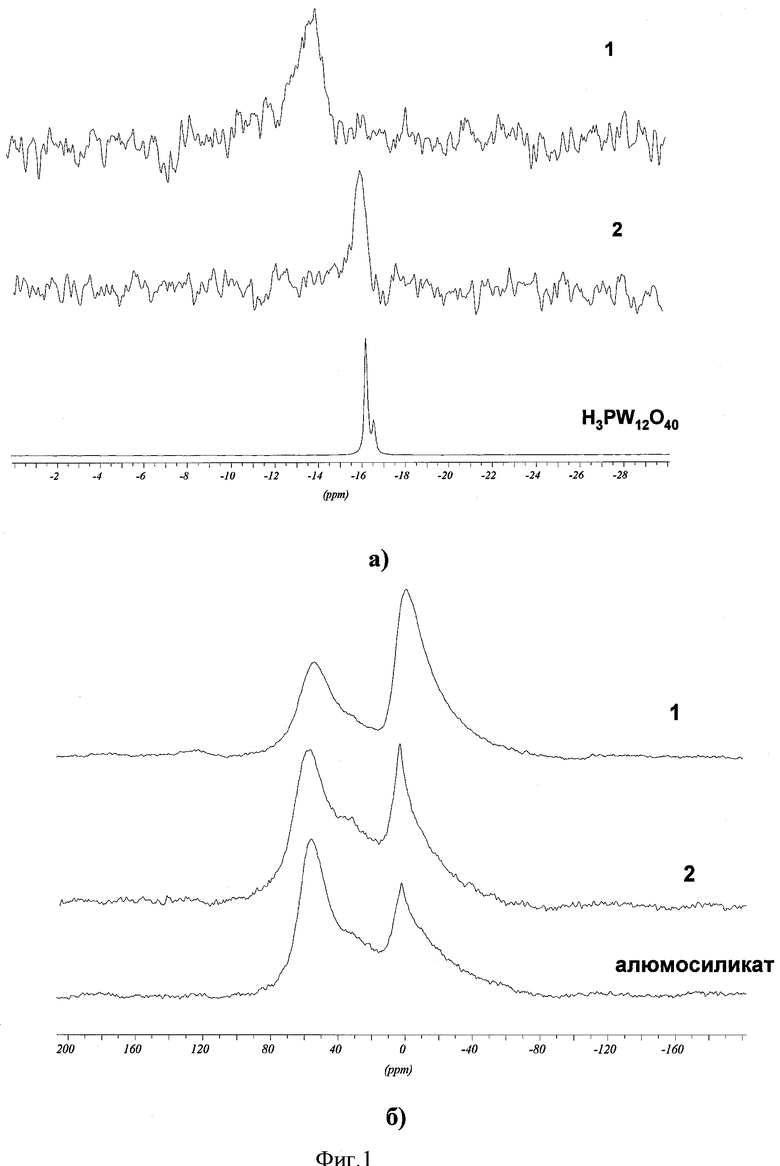

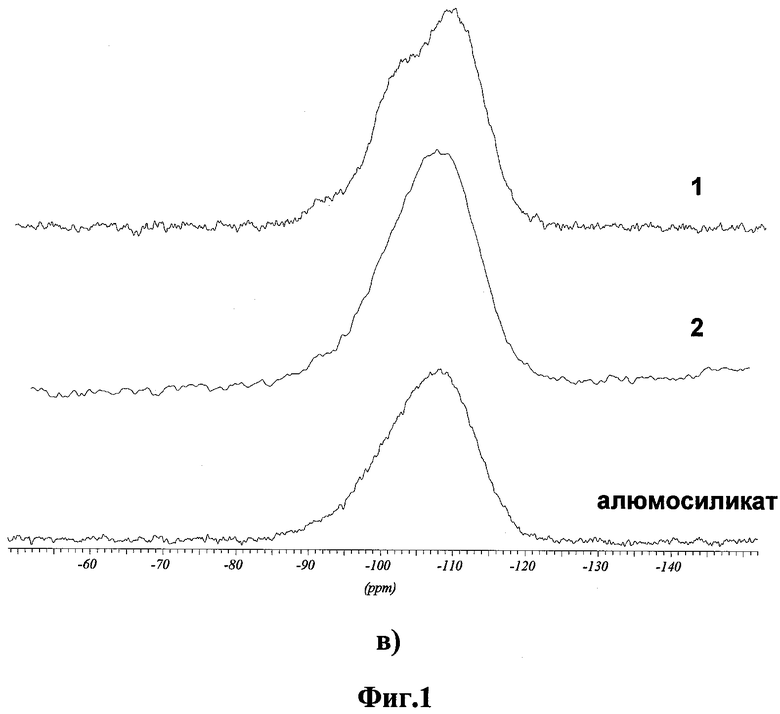

1) В нанокомпозитном материале, полученном заявленным способом (пр. 1), гетерополикислота взаимодействует (химически связана) с носителем, что подтверждается данными ЯМР и ИК-спектроскопии. На фиг.1 приведены спектры ЯМР с вращением под магическим углом (ВМУ) на ядрах 31Р (а), 27Al (б) и 28Si (в). Спектр ЯМР 31Р исходной гетерополикислоты имеет основной пик в области -16 м.д. Сигнал в той же области, но более уширенный имеет спектр образца примера 2. В то же время полученный нанокомпозитный материал имеет пик в районе -13 м.д., что свидетельствует о сильно искаженной структуре гетерополикислотного аниона. Метод ЯМР 27Al говорит о том, что нанесение гетерополикислоты на алюмосиликат с помощью пропитки не приводит к изменению соотношения октаэдрического (0 м.д.) и тетраэдрического Al (60 м.д.) в образце. Однако полученный нанокомпозитный материал обладает существенно большим вкладом октаэдрического алюминия, что говорит о взаимодействии Al с гетерополикислотным анионом. Метод ЯМР 29Si показывает, что нанокомпозитный материал содержит тетраэдрический Si, находящийся в матрице в окружении исключительно кремния (-Si(OSi)4- сигнал -110 м.д.) и Si, связанный с 3-мя кремнийкислородными тетраэдрами и одним алюмокислородным тетраэдром (-Si(OSi)3OAl- сигнал -100 м.д.). В то же время алюмосиликат и образец примера 2, полученный пропиткой алюмосиликата, имеют один широкий сигнал, что связано с неоднородным окружением Si в их структуре. По-видимому, координированный гетерополикислотным анионом Al в нанокомпозитном материале встраивается в решетку с образованием однородных центров и близким окружением для кремния.

Полученные результаты подтверждают исследования с помощью ИК спектроскопии (фиг.2). Видно, что образец 2 характеризуется тем же положением полос, отвечающих валентным колебаниям W=O и деформационным колебаниям W-O-W, что и индивидуальная гетерополикислота. Напротив, на спектре образца 1 наблюдается значительное уширение полосы колебания W=O и ее смещение в область более низких частот. Это говорит о растяжении связи W=O за счет сильного взаимодействия с решеткой алюмосиликата.

2) В нанокомпозитном материале, полученном путем инкапсулирования in situ, в отличие от нанесенных систем, не происходит вымывания гетерополикислоты из носителя, что подтверждается данными химического анализа. В таблице 1 приведены данные химического анализа по примерам 1-2 до и после промывания образцов водой и кислотой. Видно, что гетерополикислота жестко закреплена на носителе только в образце 1. В образце с нанесенной гетерополикислотой (пример 2) она легко смывается уже при промывке водой. Отсутствие вымывания гетерополикислоты с помощью HNO3 из полученного материала свидетельствует об инкапсулировании гетерополикислоты в носителе.

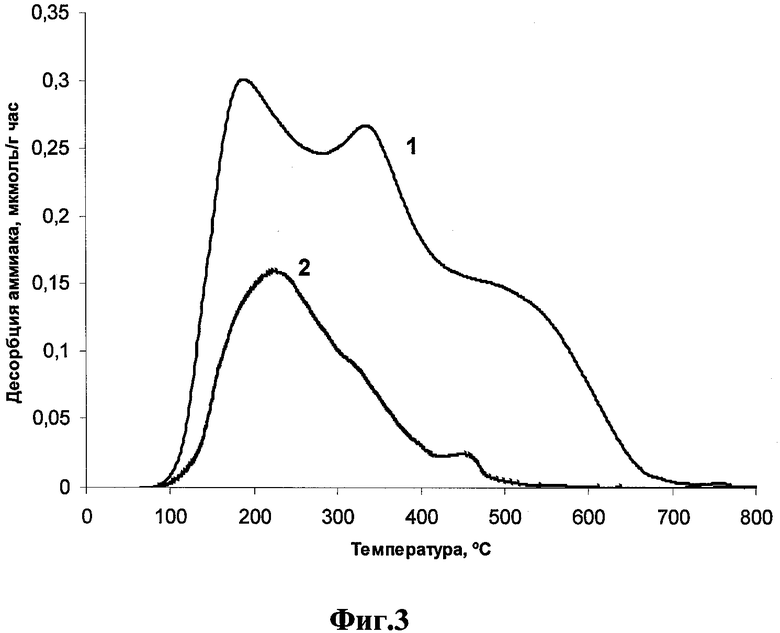

3) Нанокомпозитный материал, полученный заявленным способом, в отличие от известных систем имеет высокую дисперсность и благодаря высокой дисперсности гетерополикислотного компонента и его взаимодействию с носителем приобретает высокую кислотность. На фиг.3 приведены данные термопрограммируемой десорбции аммиака, позволяющие определить количество кислотных центров и их распределение по силе. Видно, что количество и сила кислотных центров значительно увеличивается для образца 1.

Ниже приведены другие примеры, иллюстрирующие заявленное изобретение, но не ограничивающее его. Условия синтеза в примерах 1-21 сведены в таблицу 3.

Пример 3.

Нанокомпозитный материал получают следующим образом. К раствору, содержащему 30 мл воды и 4 г блок-сополимера EO20PO70EO20 (Pluronic PI 23), добавляют 120 г 2 М раствора HCl, 0.9 г нитрата алюминия, 0.278 г 12-фосфорвольфрамовой кислоты и перемешивают в течение 2 часов. После этого добавляют 9 г ТЭОС и перемешивают при 40°С в течение 24 часов, а затем при 100°С в течение 48 часов. После этого продукт отфильтровывают, высушивают при температуре 110°С и прокаливают на воздухе при 350°С в течение 3-х часов. В результате получают 2.6 г нанокомпозитного материала, содержащего 10.5 мас.% гетерополикислоты, инкапсулированной в алюмосиликатной матрице с соотношением Si/Al=10.

Пример 4.

Нанокомпозитный материал получают следующим образом. К раствору, содержащему 10 мл воды, 20 г ТЭОС, 0,2 г нитрата алюминия и 0,62 г 12-фосфорвольфрамовой кислоты, добавляют 9 г цетилтриметиламмоний бромида (СТМА), 6.6 г HCl (36 мас.%) в 27 мл воды. Раствор тщательно перемешивают в течение 3 часов при комнатной температуре. После этого продукт отфильтровывают, высушивают при температуре 110°С. Полученный продукт перемешивают в течение 1 часа в растворе 0.05 М H2SO4/этанол при 78°С, затем фильтруют и высушивают при температуре 110°С и прокаливают на воздухе при 350°С в течение 3-х часов. В результате получают 6 г нанокомпозитного материала, содержащего 8 мас.% гетерополикислоты, инкапсулированной в алюмосиликатной матрице с соотношением S1/Al=14.

Образцы 3-4 иллюстрируют возможность варьирования размера пор путем добавления темплата. Исследование пористой структуры проводили методом низкотемпературной адсорбции азота. В таблице 2 приведены данные для образцов по площади поверхности, объему пор и среднему диаметру пор.

Пример 5.

Материал получают аналогично примеру 1, но вместо раствора HF+HNO3 в качестве катализатора используют HNO3.

Пример 6.

Материал получают аналогично примеру 1, но вместо этанола с водой в качестве растворителя используют изопропанол с водой.

Пример 7.

Материал получают аналогично примеру 1, но высушивание проводят при 50°С вместо 110°С.

Пример 8.

Материал получают аналогично примеру 1, но прокаливание проводят при 400°С вместо 350°С.

Примеры 5-8 иллюстрируют варьирование условий синтеза. Полученные результаты указывают на то, что материалы могут быть получены в широком интервале варьирования условий.

Пример 9.

Материал получают аналогично примеру 1, но используют 1.53 г 12-фосфорвольфрамовой кислоты вместо 0,68 г.

Пример 10.

Материал получают аналогично примеру 1, но используют 1 г нитрата алюминия вместо 2 г.

Пример 11.

Материал получают аналогично примеру 1, но вместо ТЭОС используют изопропоксид алюминия.

Пример 12.

Материал получают аналогично примеру 1, но вместо ТЭОС используют изопропоксид циркония, а золь получают путем доведения pH до значения 4 с помощью концентрированного NH4OH.

Пример 13.

Материал получают аналогично примеру 1, но вместо ТЭОС используют тетрабутоксид титана.

Пример 14.

Материал получают аналогично примеру 1, но вместо нитрата алюминия используют сульфат титана.

Пример 15.

Материал получают аналогично примеру 1, но вместо нитрата алюминия используют нитрат железа (III).

Пример 16.

Материал получают аналогично примеру 1, но вместо нитрата алюминия используют нитрат галлия (III).

Пример 17.

Материал получают аналогично примеру 13, но вместо нитрата алюминия используют хлорид цирконила.

Пример 18.

Материал получают аналогично примеру 1, но вместо 12-фосфорвольфрамовой кислоты используют аммониевую соль 12-фосфорвольфрамовой кислоты.

Пример 19.

Материал получают аналогично примеру 1, но вместо 12-фосфорвольфрамовой кислоты используют 12-фосфорномолибдсновую кислоту.

Пример 20.

Материал получают аналогично примеру 1, но вместо 12-фосфорвольфрамовой кислоты используют 12-вольфрамокремниевую.

Пример 21.

Материал получают аналогично примеру 1, но вместо 12-фосфорвольфрамовой кислоты используют 12-молибденокремниевую кислоту.

Примеры 9-21 иллюстрируют получение нанокомпозитных материалов с различным составом гетерополикислот и с использованием различной матрицы носителя. Свойства материалов, полученных по примерам 9-21, аналогичны свойствам материала, полученного по примеру 1. Таким образом, данный метод является универсальным при получении двухкомпонентного носителя с использованием алкоксида и катиона в присутствии гетерополикислоты.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОДНОСТАДИЙНЫЙ СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2009 |

|

RU2412148C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,3-БУТАДИЕНА | 2019 |

|

RU2688158C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКЕНОВ ИЗ ОКСИГЕНАТОВ С ИСПОЛЬЗОВАНИЕМ НАНЕСЕННЫХ НА НОСИТЕЛЬ ГЕТЕРОПОЛИКИСЛОТНЫХ КАТАЛИЗАТОРОВ | 2007 |

|

RU2446011C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ (ВАРИАНТЫ) | 1994 |

|

RU2131409C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ АЛИФАТИЧЕСКИХ СЛОЖНЫХ ЭФИРОВ | 1999 |

|

RU2225386C2 |

| СИНТЕЗ ГЕТЕРОПОЛИКИСЛОТ | 1999 |

|

RU2228908C2 |

| НОСИТЕЛЬ НА ОСНОВЕ ОКСИДА КРЕМНИЯ, ГЕТЕРОПОЛИКИСЛОТНЫЙ КАТАЛИЗАТОР НА ЕГО ОСНОВЕ И СИНТЕЗ СЛОЖНЫХ ЭФИРОВ В ПРИСУТСТВИИ ГЕТЕРОПОЛИКИСЛОТНОГО КАТАЛИЗАТОРА, НАНЕСЕННОГО НА ОКСИД КРЕМНИЯ | 2005 |

|

RU2395487C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТОВ КАРБОНИЛИРОВАНИЯ | 2005 |

|

RU2382024C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ КАТАЛИЗАТОРА | 2008 |

|

RU2484900C2 |

| ПОДЛОЖКА, ПОКРЫТАЯ КОМПОЗИЦИОННОЙ ПЛЕНКОЙ, СПОСОБ ИЗГОТОВЛЕНИЯ И ПРИМЕНЕНИЕ | 2002 |

|

RU2288167C2 |

Изобретение относится к области неорганической химии, в частности к синтезу пористых наноструктур. Предложен композиционный материал, содержащий активную фазу в виде гетерополикислоты и/или ее соли, введенную в матрицу пористого неорганического носителя, в котором активная фаза имеет форму наночастиц, анион гетерополикислоты которых связан со структурообразующими элементами матрицы ионной связью и введен в матрицу на стадии ее синтеза in situ. Предложен также способ получения материала, согласно которому введение гетерополикислоты в поры носителя осуществляют на стадии синтеза матрицы пористого носителя in situ, путем взаимодействия алкоксида структурообразующего элемента синтезируемой матрицы с гетерополикислотой и/или ее солью в присутствии соли того же или другого структурообразующего элемента матрицы, гомогенизации системы с получением золя, гелирования золя, созревания геля и его термообработки. Изобретение позволяет получить стабилизированный нанокомпозиционный материал с повышенной термостойкостью и высокой кислотностью, активная фаза которого прочно связана с носителем. 2 н. и 11 з.п. ф-лы, 3 табл., 3 ил.

1. Композиционный материал, содержащий активную фазу в виде гетерополикислоты и/или ее соли в матрице пористого неорганического носителя, отличающийся тем, что он содержит активную фазу в форме наночастиц, анион гетерополикислоты которых связан со структурообразующими элементами матрицы ионной связью и введен в матрицу на стадии ее синтеза in situ.

2. Композиционный материал по п.1, отличающийся тем, что он содержит активную фазу в форме наночастиц, невымываемых из носителя растворителями.

3. Композиционный материал по п.1, отличающийся тем, что в качестве пористого носителя он содержит алюмосиликаты или их аналоги с замещенными катионами кремния и/или алюминия в кислородных тетраэдрах.

4. Композиционный материал по п.1, отличающийся тем, что в качестве пористого носителя он содержит оксиды, выбранные из группы: оксид алюминия, диоксид титана, диоксид циркония, диоксид кремния.

5. Композиционный материал по п.1, отличающийся тем, что в качестве соединений с анионом гетерополикислоты он содержит кислоты, выбранные из ряда: 12-фосфорвольфрамовая, 12-вольфрамокремниевая, 12-фосформолибденовая, 12-молибденокремниевая, или соли упомянутых кислот.

6. Композиционный материал по п.1, отличающийся тем, что диаметр пор материала находится в интервале 5-500 Å.

7. Способ получения композиционного материала, содержащего активную фазу в виде гетерополикислоты и/или ее соли в матрице пористого неорганического носителя, включающий введение в матрицу носителя соединения, содержащего анион гетерополикислоты, отличающийся тем, что введение осуществляют на стадии синтеза матрицы in situ путем взаимодействия алкоксида структурообразующего элемента синтезируемой матрицы с гетерополикислотой и/или ее солью в присутствии соли того же или другого структурообразующего элемента матрицы, гомогенизацию системы с получением золя, гелирование золя, созревание геля и его термообработку.

8. Способ по п.7, отличающийся тем, что в качестве алкоксида структурообразующего элемента синтезируемой матрицы на взаимодействие подают тетраэтоксисилан, тетрабутоксититан, изопропоксид алюминия, или железа, или галлия, преимущественно, в виде спиртового раствора.

9. Способ по п.7, отличающийся тем, что в качестве соли структурообразующего элемента матрицы на взаимодействие подают соли металлов, выбранных из ряда: алюминия, железа, галлия, титана, циркония в виде их водных растворов.

10. Способ по п.7, отличающийся тем, что в качестве соединений с анионом гетерополикислоты на взаимодействие подают кислоты, выбранные из ряда: 12-фосфорвольфрамовая, 12-вольфрамокремниевая, 12-фосформолибденовая, 12-молибденокремниевая, или соли упомянутых кислот.

11. Способ по п.7, отличающийся тем, что взаимодействие алкоксида структурообразующего элемента синтезируемой матрицы с гетерополикислотой и/или ее солью осуществляют в присутствии порообразующего темплата с его последующим удалением.

12. Способ по п.7, отличающийся тем, что взаимодействие осуществляют при добавлении в систему кислоты или щелочи в количестве, обеспечивающем синтез носителя выбранного состава.

13. Способ по п.7, отличающийся тем, что термообработку проводят путем сушки геля при 50-150°С и последующей прокалки на воздухе при 300-400°С.

| US 6815392 A, 09.11.2004 | |||

| US 7553794 A, 30.06.2009 | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| US 7045482 A, 16.05.2006 | |||

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА ИЗ БЕНЗОЛА | 2002 |

|

RU2205688C1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА 2- И 4-ПИКОЛИНОВ, СПОСОБ ПОЛУЧЕНИЯ 2- И 4-ПИКОЛИНА И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2003 |

|

RU2328343C2 |

Авторы

Даты

2011-03-10—Публикация

2009-07-09—Подача