Изобретение касается процесса производства фенола и катализатора для этого процесса. Фенол находит применение в качестве исходного продукта при производстве смол, алкилфенолов, анилина и других соединений.

В настоящее время самым распространенным способом производства фенола является кумольный процесс, который дает эквивалентные количества целевого продукта и ацетона, причем последний требует поиска путей утилизации. Два других процесса производства фенола основаны на превращении бензола в хлорбензол, а затем в фенол и на окислении толуола через бензойную кислоту. Существенными недостатками обоих процессов является многостадийность, низкая селективность по фенолу, коррозионные свойства реакционной среды и ядовитые отходы.

Недостатков традиционных процессов лишены способы производства фенола, основанные на прямом окислении бензола при участии экологически безвредных и дешевых окислителей.

Известны способы окисления бензола в фенол посредством сравнительно недорогого окислителя перекиси водорода на Fe-Cu-Mo-оксидных катализаторах [S. Cao, M.Huang, K.Li, X.Du. Catalytic behavior of Fe-Cu-Mn oxide/sepiolite for hydroxylation of benzene to phenol. Cuihua Xuebao (1996), 17 (2), 170], P-Mo-V гетерополикислотах [X.Lu, N.Mizuno, M.Misono. Oxidation of benzene to phenol with hydrogen peroxide catalyzed by heteropolymolybdovanadophosphoric acids. Nippon Kagaku Kaishi (1998) 23]. Разработаны катализаторы для процессов, применяющих в качестве окислителя закись азота [US Pat. 5110995, С 07 С 37/60, 1992].

Взаимодействие бензола с самым дешевым, а потому наиболее привлекательным окислителем кислородом в газовой фазе протекает при высокой температуре, более 600oС. Катализаторами газофазных процессов окисления кислородом служат смешанные оксиды, в число которых входят оксиды Zn, Ag, P, Ti, Zr, Sn, Bi, V [US Pat. 4338471, 1982]. Газофазные реакции окисления кислородом характеризуются низкой селективностью образования фенола. Попытки понизить температуру реакции, а в связи с этим повысить селективность окисления пока не приводят к хорошим результатам из-за низкой производительности таких систем [US Pat. 5981424, 1999]. Подобраны некоторые жидкофазные системы, способные более селективно окислять бензол кислородом при повышенном давлении в среде уксусной кислоты в присутствии солей Pd(II) и нитрата лития или гетерополикислот [L.C.Passoni, A.T.Cruz, R.Buffon. Diirect selective oxidation of benzene to phenol using molecular oxygen in the presence of palladium and heteropoly acids. J. Molec. Catal., 120 (1997) 117].

Системы, использующие кислород вместе с совосстановителями, характеризуются несколькими положительными параметрами: мягкими условиями реакции, достаточно высокой активностью и селективностью по бензолу. Известны системы, использующие в качестве совосстановителя аскорбиновую кислоту [Ohtani Т. , Nishyama S., Tsuruya S., Asai Mitsuo M., Liquid-phase benzene oxidation to phenol with molecular oxygen catalyzed by Cu-zeolites. J. Catal., 155 (1995) 158] , альдегиды [JP 94-48696, 1994; BR 9302551-A, 1995], окись углерода [JP 62195340 A2] , алифатические спирты [JP 8157404-А] и аммиак [JP Appl. 63-268154, 1988].

Наиболее перспективными использующими совосстановители процессами представляются те, в которых гидроксилирование протекает под действием О2/Н2 смеси. В жидкофазных условиях реакцию проводят в органическом растворителе или в смеси органического растворителя с водой в присутствии кислоты. Катализаторами служат платиновые металлы в сочетании с галогенидами меди [A. Kunai, T.Kitano, Y.Kuroda, J.Li-Fen, K.Sasaki. Palladium/silica catalyst for oxidation of benzene to phenol. Catal. Lett., 4 (1990) 139], галогенидами или оксидами других металлов [JP 5-4935, 1993; JP 6-256241, 1994; JP 6-256242, 1994; JP 05004935A2; US Pat. 5426245, 1995; T. Miyake, M.Hamada, Y. Sasaki, M.Oguri. Direct synthesis of phenol by hydroxylation of benzene with oxygen and hydrogen. Appl. Catal. A: General, 131 (1995) 33], Ti-силикалитом [JP 5-320082, 1993].

Для использования на практике газофазные процессы гидроксилирования являются более предпочтительными по сравнению с жидкофазными, поскольку отсутствует проблема отделения продуктов от растворителя и катализатора.

Известны газофазные модификации процесса гидроксилирования O2/H2 смесью. В этих процессах используется бикомпонентный Pd-Cu катализатор [T.Kitano, Y. Kuroda, M.Mori, S.Ito, K.Sasaki, M.Nitta. Gas phase oxidation of benzene to phenol using Pd-Cu composite catalyst. Part 2. Performance of CuSO4-based catalysts. J. C. S. Perkin Trans., 2 (1993) 981; Kitano Т., Warii Т., Ohnishi Т., Jiang L.-F., Kuroda Y., Kunai A., Sasaki K. Gas phase oxidation of benzene to phenol using Pd-Cu composite catalysts. Effect of temperature, feeding gas and catalyst composition. Catal. Lett., 11 (1991); T.Kitano, T. Nakai, M. Nitta, M.Mori, S.Ito, K.Sasaki. Gas phase oxidation of benzene to phenol under the simultaneous feeding of hydrogen and oxygen. 3. Catalyst prepared from Cu(II) phosphate. Bull. Chem. Soc. Jpn., 67 (1994) 2850]. В последнем случае газофазный процесс проводят таким образом, что на катализатор одновременно поступает кислород, водород и бензол. Реакцию проводят при 200oС. Из известных в литературе газофазных систем, использующих O2/H2 окислитель, данная система характеризуется наибольшей производительностью, составляющей 400 мкмол на 1 г катализатора в час или 80 молей продукта на 1 г-атом Pt в час. Эта система выбрана нами в качестве прототипа.

Изобретение решает задачу увеличения производительности процесса.

Существует широкое поле деятельности для усовершенствования методов прямого окисления бензола под действием кислорода, что относится и к газофазным реакциям окисления под действием O2+H2 смеси.

Проблема увеличения производительности системы решается в данном изобретении посредством выбора состава катализатора.

Предметом изобретения является способ производства фенола посредством каталитического окисления бензола смесью газов O2+H2 в газовой фазе и катализатор для этого процесса, содержащий переходный металл VIII группы и полиоксосоединения, в число которых входят гетерополикислоты, их соли и продукты деструкции гетерополисоединений.

Способ производства фенола состоит в том, что пары бензола вместе с газом, содержащим водород и кислород, пропускают через слой твердого нанесенного катализатора. Катализатор содержит два активных компонента: переходный металл VIII группы и гетерополисоединения, производные от гетерополикислот состава НnРМI mМII 12-mO40 (МI - W, Мо, МII - V, Zr, Ti, Fe, n = 3-6, m = 0-6), и/или продукты деструкции этих гетерополисоединений.

Переходным металлом 8 группы может быть платина, палладий, родий, иридий, рутений. Платина и палладий проявляют наибольшую активность.

В качестве предшественников металлов в составе катализатора могут быть использованы различные неорганические соли и комплексы. Например, в случае палладия это могут быть хлорид, нитрат или сульфат палладия (II), тетраамин палладий(II) хлорид. В случае платины могут быть использованы платинохлористо-водородная кислота, тетрахлороплатоат калия, тетрааминплатохлорид.

В состав катализатора вводятся полиоксосоединения, которыми могут быть гетерополикислоты состава НnРМI mМII 12-mO40 (МI - W, Мо, МII - V, Zr, Ti, Fe, n = 3-6, m = 0-6), их соли с неорганическими катионами, такими как катионы цезия, калия, аммония, и органическими аммониевыми катионами, а также продукты неполной или полной деструкции перечисленных гетерополисоединений, например смешанные оксиды.

Оба активных компонента катализатора наносят на поверхность инертных носителей, таких как силикагель, алюмосиликаты, углерод. Применяют обычные методы нанесения, в частности могут быть использованы процедуры пропитки, адсорбции, осаждения. Процедура нанесения может проводиться однократно, при этом носитель обрабатывают раствором, содержащим оба компонента катализатора, либо нанесение проводят посредством последовательных обработок вначале раствором соединения металла VIII группы, затем раствором гетерополисоединения или в обратном порядке. В тех случаях, когда в составе катализатора необходимо иметь соль гетерополикислоты, соответствующий катион вводят вместе с гетерополианионом в виде готовой соли либо катион вводят предварительно в состав носителя перед нанесением гетерополикислоты.

После высушивания катализаторы подвергают термической обработке при температуре 100-600oС либо на воздухе, либо в токе азота. Поскольку необходимо присутствие элемента VIII группы в металлическом состоянии, катализаторы выдерживают в токе водорода или содержащего водород газа при температуре 100-300oС. Готовые катализаторы содержат не менее 2 мас.%, предпочтительно 5-40 мас.% полиоксосоединений и не менее 0,01 мас.%, предпочтительно 0,05-5,0 мас.% металлов VIII группы.

Каталитический процесс проводят в проточном реакторе с неподвижным слоем катализатора.

Контактирующий с катализатором поток реагентов содержит кислород и водород, количество которых составляет 1-10 об.%. При низком содержании кислорода и водорода система показывает низкую производительность. Верхний предел концентрации кислорода и водорода ограничивается соображениями безопасности. Содержащая до 10 об.% кислорода и водорода газовая смесь невзрывоопасна. По соображениям безопасности реагенты разбавляют инертным газом.

Концентрация бензола в газовом потоке составляет 1-50 об.%, предпочтительно 5-30 об.%. Поскольку зависимость количества образовавшегося фенола от концентрации бензола имеет положительный характер, то низкая концентрация бензола обусловливает низкую скорость реакции гидроксилирования и, как результат, образование лишь небольшого количества фенола. С другой стороны, при избытке бензола по сравнению с О2/H2 окислителем несмотря на высокую скорость реакции не достигается высокая конверсия бензола.

Кроме реагентов, в состав газового потока могут вводиться пары воды, концентрация которых может составлять от 0 до 30 об.%. Присутствие паров воды одновременно увеличивает конверсию бензола и уменьшает конверсию окислителя, что приводит в результате к более селективному расходованию окислителя в процессе гидроксилирования бензола.

Исходные реагенты представляют собой смесь газов кислорода, водорода, азота и паров воды, взятых в процентном отношении O2:Н2:N2: С6Н6:H2О=(1-10): (1-10):(0-97):(1-50):(0-30).

Процесс проводят при температуре 150-300oС, предпочтительным является интервал 180-220oС. Как высокая, так и слишком низкая температура неблагоприятно сказывается на производительности системы. Вследствие низкой летучести фенола при низкой температуре оказывается затрудненным удаление фенола с поверхности катализатора. Высокая температура неблагоприятна для реакции, поскольку вызывает глубокое окисление бензола с образованием оксидов углерода и тем самым приводит к непроизводительному расходованию бензола. Реакция обычно протекает при атмосферном давлении, но может проводиться при повышенном давлении.

Объемная скорость газовой смеси может изменяться в интервале от 30 до 3000 мл/мин на г катализатора.

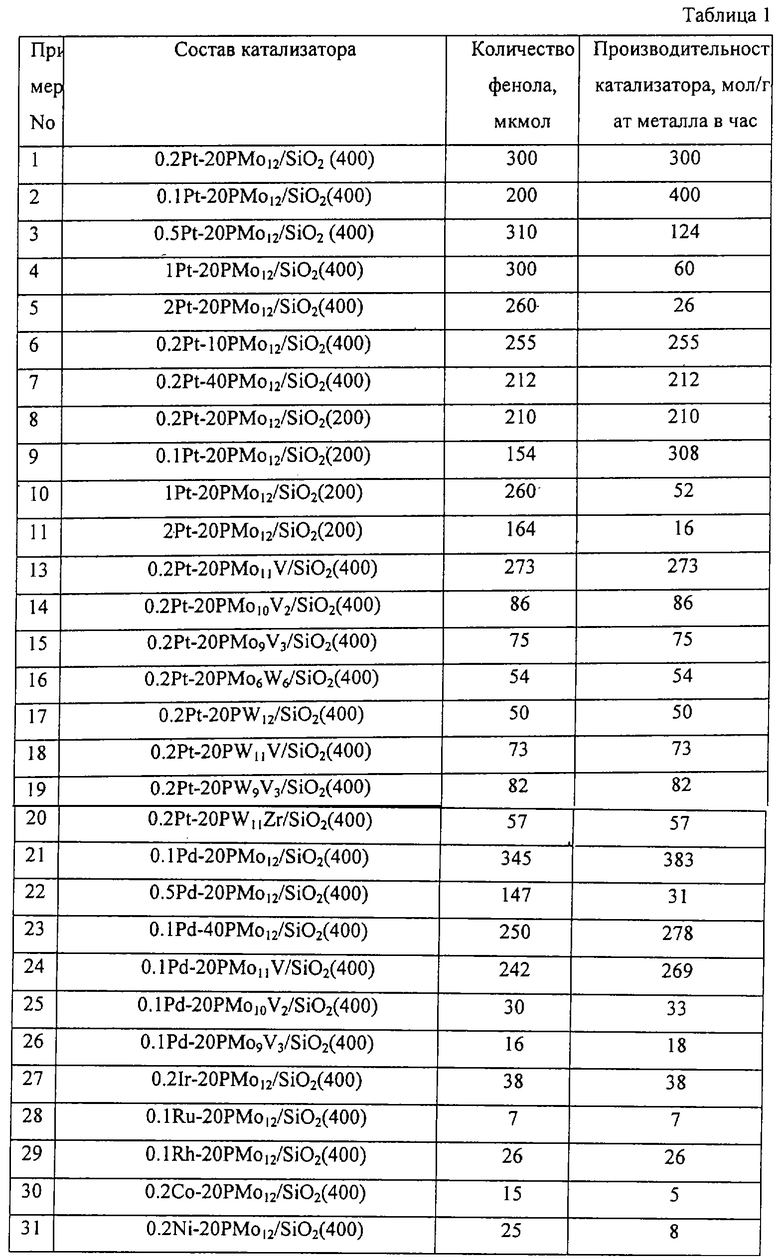

Способ производства фенола более детально описывается в примерах. Примеры 1-31 показывают высокую производительность катализаторов, рассчитанную на 1 г катализатора или на 1 г-атом металла VIII группы в составе катализатора. Эти примеры позволяют также сравнивать производительность при различном составе катализаторов, а примеры 32-34 - при разной температуре процесса. Примеры 34-51 иллюстрируют высокую конверсию бензола в фенол и высокую селективность процесса гидроксилирования по окислителю, которые при определеннх условиях процесса позволяет получать данный катализатор.

Пример 1

В 2 мл воды растворяют 0,4 г фосфорно-молибденовой кислоты Н3РМо12O40•7Н2O, добавляют 0,7 мл раствора платинохлористо-водородной кислоты, содержащие 0,0048 г платины. Полученным раствором смачивают 2 г силикагеля (удельная поверхность 400 м2/г, фракция с диаметром частиц 0,2-0,5 мм). Образец оставляют на воздухе до высыхания. Сухой образец прогревают на воздухе в печке при температуре 100oС и восстанавливают в токе водорода при 300oС. После восстановления образец выдерживают на воздухе при температуре 50oС. Такой образец может храниться на воздухе в течение 10 дней. В течение этого срока его используют как катализатор без предобработок. Готовый образец, обозначенный как 0,2Pt-20PMo12/SiO2(400), содержит 0,2 мас.% платаны и 20 мас.% полиоксосоединения.

Стеклянный реактор для проведения каталитического процесса представляет собой U-образную трубку, правая часть которой изогнута в виде змеевика, а в левой нижней части находится стеклянный фильтр. Навеску катализатора 0,1 г помещают в левую часть реактора на фильтр. Правую часть реактора соединяют с устройством, обеспечивающим подачу реагентов в реактор, а левый конец соединяют с ловушкой, опущенной в сосуд Дьюара при -10oС. Реактор помещают в печку, температура которой 200oС. Реактор продувают 5 минут азотом, а затем газообразной смесью О2:Н2:С6Н6:N2 в соотношении 5,5:5,5:33:57 со скоростью 160 мл/мин в течение 60 минут. Согласно результату хроматографического анализа накопленный в ловушке конденсат содержит 300 мкмоль фенола (No1 в табл. 1).

Примеры 2-5 приводятся в табл. 1. Примеры иллюстрируют влияние содержания платины на активность каталитической системы. Катализаторы готовят аналогично примеру 1.

Примеры 6-7 выполнены аналогично примеру 1 и иллюстрируют изменение активности каталитической системы при изменении количества фосфорно-молибденовой гетерополикислоты в составе катализатора.

Пример 8

Процедура приготовления катализатора аналогична описанной в примере 1, но в качестве носителя используют силикагель с удельной поверхностью 200 м2/г и с диаметром частиц около 0,5 мм. Готовый образец, обозначенный как 0,2 Pt-20PMo12/SiO2(200), содержит 0,2 мас.% платины и 20 мас.% полиоксосоединения.

Каталитический процесс проводят как описано в примере 1. За 1 час образуется 210 мкмоль фенола (No8 в табл.1).

Примеры 9-11, приведенные в табл.1, иллюстрируют влияние содержания платины на активность каталитической системы. Катализаторы готовят аналогично примеру 8.

Пример 12 иллюстрирует возможность использования других носителей, кроме SiO2. В 2 мл воды растворяют 0,4 г фосфорно-молибденовой кислоты Н3РMо12O40•7Н2О, добавляют 0,7 мл раствора платинохлористо-водородной кислоты, содержащие 0,05 г платины. Полученным раствором смачивают 2 г пироуглерода марки Сибунит с удельной поверхностью 200 м2/г, фракция с диаметром частиц 1 мм. Образец оставляют на воздухе до высыхания. Сухой образец прогревают на воздухе в печке при температуре 100oС и восстанавливают в токе водорода при 300oС. После восстановления образец может храниться на воздухе в течение 10 дней. В течение этого срока его используют как катализатор без предобработок. Готовый образец 2Pt-20PMo12/C(200), содержит 2 мас.% платины и 20 мас.% полиоксосоединения. Каталитический процесс проводят как описано в примере 1. За 1 час образуется 115 мкмоль фенола.

Примеры 13-20 выполняют аналогично примеру 2, но вместо фосфорно-молибденовой кислоты Н3РМо12O40•7Н2О используют то же количество других гетерополикислот: Н4РМо11VO40•13Н2O, H5PMo10V2O40•9H2O, Н6РМо9V3O40•14Н2O,

Н3РMo6W6O40•13Н2O, Н3РW12O40•15Н2O, H4PW11VO40•10H2O, H6PW9V3O40•10H2O,

H5PW11ZrO40•7H2O. Катализаторы, обозначенные, соответственно, как 0,2Pt-20PMo11V/SiO2(400), 0,2Pt-20PMo10V2/SiO2(400), 0,2Pt-20PMo9V3/SiO2(400),

0,2Pt-20PMo6W6/SiO2(400), 0,2Pt-20PW12/SiO2(400), 0,2Pt-20PW11V/SiO2(400),

0,2Pt-20PW9V3/SiO2(400), 0,2Pt-20PW11Zr/SiO2(400), содержат 0,2 мас.% платины и 20 мас. % полиоксосоединения. Количество образовавшегося фенола приводится в табл. 1.

Примеры 21-23

В 2 мл воды растворяют 0,4 г фосфорно-молибденовой кислоты Н3РМо12O40•7H2O, добавляют 0,7 мл солянокислого раствора хлорида палладия, содержащие 0,0024 г палладия. Полученным раствором смачивают 2 г силикагеля (удельная поверхность 400 м2/г, фракция с диаметром частиц 0,2-0,5 мм). Образец оставляют на воздухе до высыхания. Сухой образец прогревают на воздухе в печке при температуре 100oС и восстанавливают в токе водорода при 300oС. Готовый образец, обозначенный как 0,1Pd-20PMo12/SiO2(400), содержит 0,1 мас.% палладия и 20 мас.% полиоксосоединения.

В примерах 24 и 25 варьируют состав катализаторов при идентичной процедуре приготовления. Для образцов 0,5Pd-20PMo12/SiO2 и 0,1Pd-40PMo12/SiO2 берут, соответственно, 0,4 г и 0,8 г фосфорно-молибденовой кислоты и 0.012 и 0.003 г палладия, содержащиеся в 0,7 мл солянокислого раствора хлорида палладия.

Каталитический процесс проводят как описано в примере 1. Количество фенола, образующееся за 1 час, приводится в табл. 1.

Примеры 24-26

Катализаторы готовят как в примерах 13-15, но вместо платинохлористо-водородной кислоты берут соответствующее количество солянокислого раствора хлорида палладия.

Примеры 27-31

Катализаторы готовят аналогично примеру 23, но вместо солянокислого раствора хлорида палладия используют растворы, содержащие, соответственно, 0,0048 г иридия в виде хлорокислоты Н3IrСl6, 0,0024 г рутения в виде комплекса K2Ru(OH)Cl5, 0,0024 г родия в виде хлорида Н3[RhСl3(ОН)3], 0,0048 г кобальта в виде хлорида кобальта СоСl2 или 0,0048 г никеля в виде хлорида никеля NiC2. После высушивания при 100oС образцы подвергают восстановлению в токе водорода при 400oС. Количество фенола, образующееся в присутствии этих катализаторов, приводится в табл. 1.

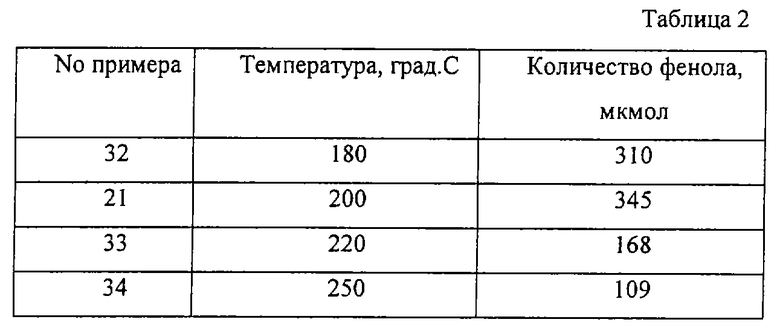

Примеры 32-34

Эти примеры вместе с примером 21 иллюстрируют влияние температуры реакции на выход фенола. В примерах используют катализатор, описанный в примере 21. Количество фенола приводится в табл. 2.

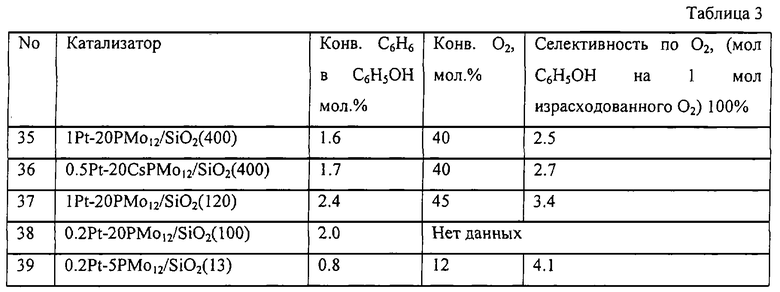

Примеры 35-39

Катализаторы в примерах 35 и 37-39 готовят аналогично тому, как описано в примере 1, с использованием носителей SiO2, имеющих различную величину поверхности (обозначена в названии катализатора в скобках).

В примере 36 носитель пропитывают водным раствором карбоната цезия и высушивают при температуре 100oС. Дальнейшие процедуры проводят как в примере 1. Количество цезия в этом образце соответствует мольному отношению Cs: PMo12, равному 2.

Каталитический процесс проводят в стеклянном реакторе, как описано в примере 1. Для опытов берут навеску катализатора 1,3 г. Реактор с катализатором продувают смесью N2:O2=88:12 в течение 1 часа при 300oС, после чего охлаждают до 200oС. При этой температуре газовую смесь состава O2: Н2: С6Н6: N2= 9,5:9,5:6:75 непрерывно подают в реактор со скоростью 136 мл/мин. Каждые 30 минут проводят анализ газов на выходе из реактора и собранного в охлаждаемой ловушке конденсата. Исходя из данных анализа, вычисляют конверсию бензола в фенол и конверсию кислорода. В табл. 3 приводятся средние значения этих характеристик за время реакции 3 часа.

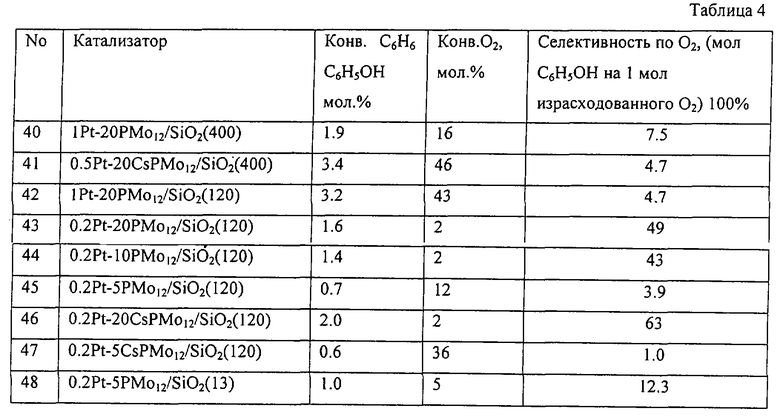

Примеры 40-48

В примерах 40, 42-45 и 48 катализаторы готовят аналогично тому, как описано в примере 1. Поверхность использованного SiO2 в каждом случае указана в названии катализатора в скобках.

В примерах 41 и 46-47 катализаторы готовят аналогично катализатору в примере 36.

Каталитический процесс проводят таким же образом, как описано в примерах 35-39. Навеска катализатора составляет 1 г. При температуре 200oС газовую смесь состава O2:Н2:С6Н6:N2:Н2O = 9:9:5:62:15 непрерывно подают в реактор со скоростью 147 мл/мин в течение 3 часов. Средние значения конверсии бензола в фенол, конверсии кислорода и селективности образования фенола приводятся в табл. 4.

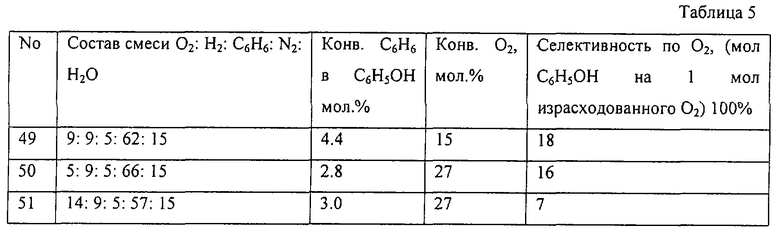

Примеры 49-51

Используется катализатор из примера 43. Навеска катализатора составляет 1,5 г. Реактор с катализатором продувают смесью N2:O2:H2O = 74:10:16 в течение 1 часа при 300oС, после чего охлаждают до 200oС. При этой температуре газовую смесь подают в реактор со скоростью 147 мл/мин. В табл. 5 приводится состав исходной газовой смеси, подаваемой на катализатор, а также конверсия бензола в фенол, конверсия кислорода и селективность образования фенола, измеренные при данном составе смеси.

Описанные примеры демонстрируют высокую производительность катализатора. Другими положительными характеристиками данного способа получения фенола является (1) низкая стоимость окислителя (по сравнению с часто применяемой гидроперекисью), (2) одностадийность процесса, (3) отсутствие трудно утилизируемых и вредных сопутствующих и побочных продуктов, (4) низкое потребление энергии (процесс может проводиться при Т 200oС и атмосферном давлении).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АКТИВАЦИИ ЦЕОЛИТНЫХ КАТАЛИЗАТОРОВ ДЛЯ ПРОЦЕССА ОКИСЛИТЕЛЬНОГО ГИДРОКСИЛИРОВАНИЯ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2001 |

|

RU2192308C1 |

| КАТАЛИЗАТОР, СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ОЧИСТКИ ОБОГАЩЕННЫХ ВОДОРОДОМ ГАЗОВЫХ СМЕСЕЙ ОТ ОКСИДА УГЛЕРОДА | 2001 |

|

RU2191070C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАМЕЩЕННЫХ ХИНОНОВ, КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2001 |

|

RU2196764C2 |

| КАТАЛИЗАТОР И СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКСИДОВ АЗОТА (ВАРИАНТЫ) | 2001 |

|

RU2194573C1 |

| Способ приготовления и регенерации катализатора гидроксилирования ароматических соединений закисью азота и способ гидроксилирования ароматических соединений | 2016 |

|

RU2630473C1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ ПЕРЕРАБОТКИ МЕТАНА | 2001 |

|

RU2186755C1 |

| КАТАЛИЗАТОР, НОСИТЕЛЬ КАТАЛИЗАТОРА, СПОСОБЫ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ) И СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКСИДОВ АЗОТА | 2001 |

|

RU2192307C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНА ИЗ БЕНЗОЛА | 2002 |

|

RU2205819C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАГИДРОТИОФЕНА | 2001 |

|

RU2189981C1 |

| КАТАЛИЗАТОР ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА И СПОСОБ | 2002 |

|

RU2214306C1 |

Изобретение относится к области получения фенола, а также получения катализаторов для этого процесса. Способ производства фенола состоит в том, что пары бензола вместе с газом, содержащим водород и кислород, пропускают через слой твердого нанесенного катализатора. Катализатор содержит два активных компонента: переходный металл VIII группы и гетерополисоединения, производные от гетерополикислот состава HnPMI mMII 12-mO40, где МI - W, Мо, МII - V, Zr, Ti, Fe, n = 3-6, m = 0-6, и/или продукты деструкции этих гетерополисоединений. Технический результат: увеличение производительности процесса. 2 с. и 7 з.п.ф-лы, 5 табл.

| T.Kitano et al | |||

| Cas phase oxidation of beuzene to phenol under the simultaneous feeding of hydrogen and oxygen | |||

| Catalyst prepared from Cu (II) phosphate | |||

| Bull | |||

| Chem | |||

| Soc | |||

| Jpn | |||

| Приспособление для получения кинематографических стерео снимков | 1919 |

|

SU67A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА ИЛИ ЕГО ПРОИЗВОДНЫХ | 1994 |

|

RU2074164C1 |

| WO 00/59852 A1, 12.10.2000. | |||

Авторы

Даты

2003-06-10—Публикация

2002-04-08—Подача