Группа изобретений относится к области устройств для чистки различных поверхностей с помощью высоконапорных струй жидкости и способа изготовления этих устройств. Оно может быть использовано в коммунальном хозяйстве для гидродинамической мойки трубопроводов, например канализационных.

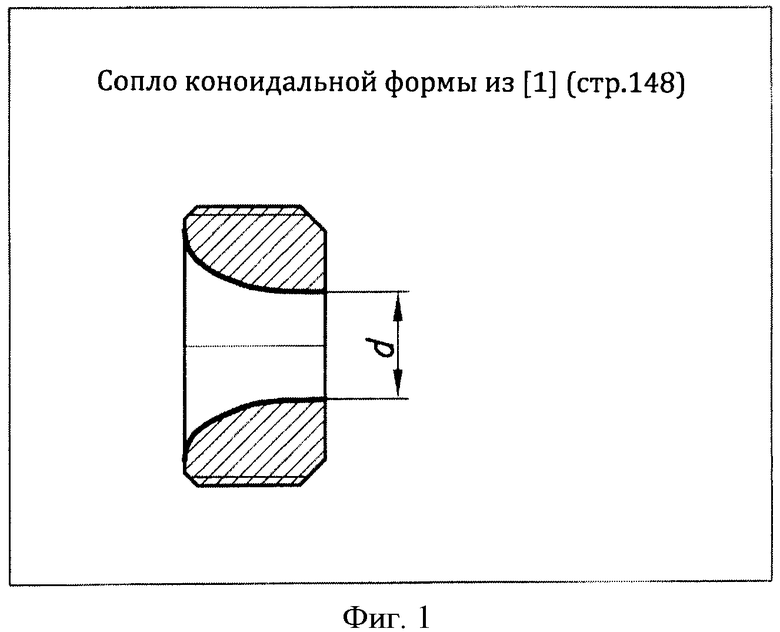

Известны сопла и способы изготовления сопел устройств для чистки поверхностей с помощью высоконапорных струй жидкости, согласно которым сначала изготавливают корпус сопла, а затем изготавливают отверстие коноидальной формы в осевом сечении [1]. Такие сопла имеют минимальные потери энергии струи на входе в сопло, но способ изготовления подобных сопел требует наличие специального инструмента из-за сложной формы двоякой кривизны. Изготовление серий подобных сопел с различными диаметрами выходного отверстия, соответствующими требуемым расходам жидкости, очень трудоемко и существенно увеличивает их стоимость.

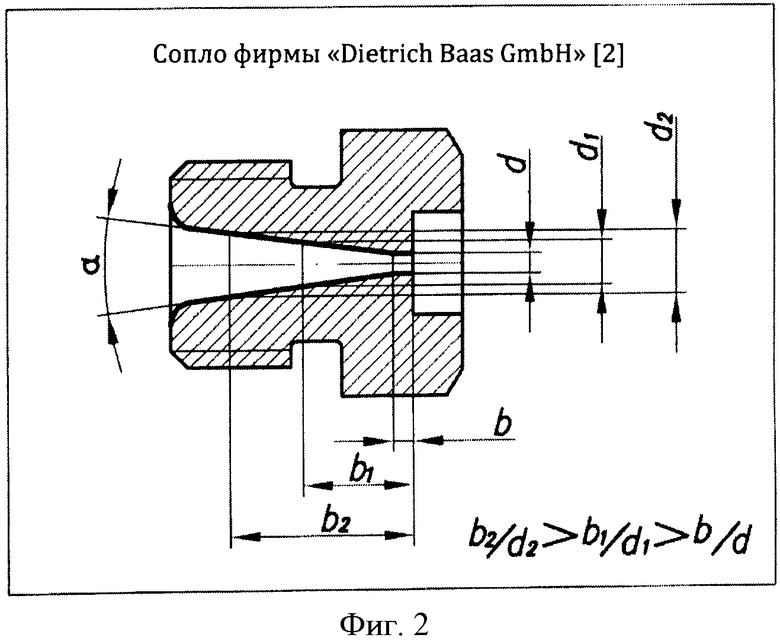

Менее трудоемки способы изготовления сопла, согласно которым после изготовления корпуса изготавливают коническую входную поверхность и цилиндрическую выходную, плавно сопряженные друг с другом [2]. Такие сопла с оптимальным соотношением длины и диаметра цилиндрической поверхности незначительно уступают коноидальным соплам по потерям энергии в проточной части, но имеют более простую форму и могут серийно изготавливаться универсальным инструментом. Однако при изготовлении серий подобных сопел с различными диаметрами, соответствующими требуемым расходам жидкости, необходимо каждый раз перенастраивать инструмент для обеспечения оптимального соотношения длины и диаметра цилиндрического участка, изменяя диаметр выходного отверстия и соответствующий угол конической входной поверхности.

Такое устройство и способ его изготовления наиболее близко к заявленному изобретению по технической сущности и числу общих признаков, в силу чего принято в качестве прототипа.

Технической задачей изобретения является снижение затрат на изготовление сопел с различными диаметрами выходных отверстий, а также создание сопла устройства для чистки различных поверхностей с помощью высоконапорных струй жидкости, обеспечивающего минимальные гидравлические потери и максимальную реактивную силу струи, за счет оптимального соотношения длины и диаметра цилиндрической части и безотрывного течения струи внутри сопла.

Техническим результатом использования изобретения является уменьшение набора необходимого инструмента и соответственно снижение затрат на изготовление сопел с оптимальным соотношением длины и диаметра цилиндрической части для различных диаметров выходных отверстий.

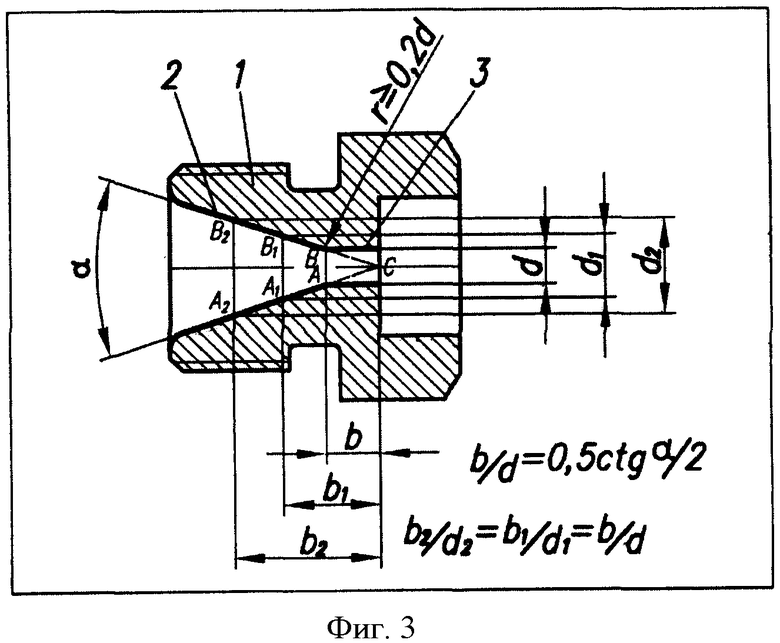

Поставленная задача достигается тем, что в способе изготовления сопла устройства для струйной очистки изготавливают цилиндрический корпус, выполняют в корпусе осевое цилиндрическое выходное отверстие длиной b и диаметром d, выполняют в корпусе осевое коническое входное отверстие с углом входа α, угол конической входной поверхности α изготавливается в зависимости от оптимального соотношения длины b и диаметра d цилиндрического выходного отверстия, которая определяется формулой:

b/d=0,5ctgα/2.

При изготовлении сопел с различными диаметрами цилиндрических отверстий d, d1, d2…dn отношения b/d=b1/d1=b2/d2…=bn/dn постоянны и находятся в интервале значений 1,5…1,7, а угол α остается неизменным, то есть оптимальному соотношению величин b/d соответствует один угол конической входной поверхности α. Такой неизменный угол при сверлении сопловых отверстий различных диаметров обеспечивает минимальный набор требуемого инструмента для изготовления конической поверхности и сокращает расходы на изготовление сопел.

Для сопел каналопромывочных насадков каналоочистительных машин, работающих при давлениях 10-20 МПа, оптимальное отношение длины и диаметра цилиндрической части сопла, обеспечивающее минимальные гидравлические потери в сопле и максимальную реактивную силу струи, составляет b/d=1,5-1,7.

Безотрывное течение струи из конической входной части в цилиндрическую минимизирует потери давления в сопле. Для этого кромку перехода конической в цилиндрическую поверхность необходимо скруглить радиусом r≥0,2d по аналогии с формой входного коллектора, обеспечивающего безотрывный вход жидкости в цилиндрический водовод.

Заявляемые устройство и способ его получения связаны единым изобретательским замыслом, так как направлены на решение единой технической задачи - снижение затрат на создание оптимальных устройств для струйной чистки, обеспечивающих минимальные гидравлические потери и максимальную реактивную силу струи.

Сущность изобретения поясняется чертежами:

фиг.1 - сопло коноидальной формы из [1];

фиг.2 - сопло фирмы «Dietrich Boas» Gmbh из [2];

фиг.3 - разрез сопла, изготовленного заявленным способом;

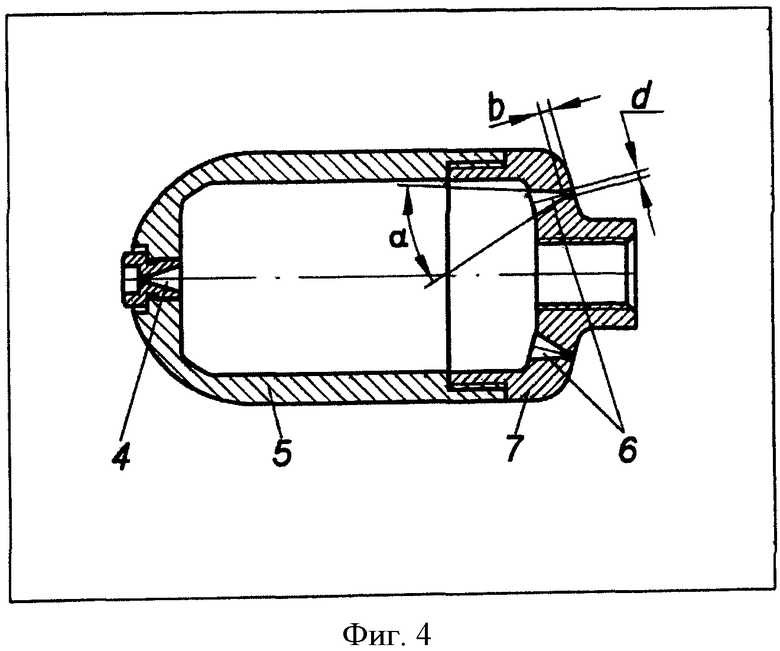

фиг.4 - разрез каналопромывочного насадка с соплами по изобретению.

Сопло (фиг.3) состоит из корпуса 1, конической входной части 2 с углом входа α и цилиндрическим выходным отверстием 3 длиной b и диаметром d. Причем отношение b/d связано с углом α формулой b/d=0,5ctgα/2. При этом при различных диаметрах цилиндрических отверстий сопел d, d1, d2 отношения b/d=b1/d1=b2/d2, что следует из подобия треугольников АВС, A1B1C и А2В2С, у которых высота равна длине цилиндрического отверстия, а основание его диаметру.

Кромка перехода конической части в цилиндрическую часть скруглена радиусом r≥0,2d.

На каналопромывочном насадке (фиг.4) показаны сопла по изобретению: переднее 4, ввернутое в передний корпус насадка 5, и задние 6, выполненные непосредственно в заднем корпусе насадка 7.

Сопло работает следующим образом. При подаче воды под рабочим давлением внутрь каналопромывочного насадка вода устремляется в проточную часть сопел, проходит конический входной участок и безотрывно входит в цилиндрический выходной участок. Сформированная на этом участке струя выбрасывается из выходного отверстия, выполняя полезную работу - размывает загрязнения и реактивными силами перемещает насадок вдоль обрабатываемой поверхности.

Наиболее эффективные в энергетическом и функциональном плане струи образуются при оптимальном соотношении длины и диаметра цилиндрического выходного участка сопла. Причем для различных давлений и расходов воды требуются сопла с различными диаметрами отверстий и соответствующими им длинами этих отверстий. Оптимальное соотношение длин b и диаметров d сопловых отверстий обеспечивает постоянный угол конической входной поверхности α, связанный с отношением b/d формулой b/d=0,5ctgα/2 для различных диаметров сопел d.

При этом для изготовления сопел с различными диаметрами соплового отверстия не требуется изменять угол конической поверхности, что снижает затраты на их изготовление.

Источники информации

1. Богомолов А.И., Михайлов К.А. Гидравлика. Учебник для вузов. Изд. 2-е, перераб. и доп., М.: Стройиздат, 1972.

2. «Dusen fur die Rohr- und Kanalreinigung» - каталог фирмы «Dietrich Baas GmbH», www.baas-duesen.de.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОПЛО ДЛЯ СОЗДАНИЯ РЕАКТИВНОЙ ГАЗОВОЙ И ЖИДКОСТНОЙ СТРУИ ДЛЯ СМЕСТИТЕЛЕЙ | 2016 |

|

RU2644604C1 |

| КОВШОВАЯ ТУРБИНА С ПОДВОДЯЩЕЙ СИСТЕМОЙ | 2007 |

|

RU2435066C2 |

| КАНАЛОПРОМЫВОЧНЫЙ РЕВЕРСИВНЫЙ НАСАДОК | 2011 |

|

RU2489216C1 |

| ГОЛОВКА ДЛЯ НАГНЕТАНИЯ В ГРУНТ КОНСОЛИДИРУЮЩИХ ЖИДКИХ СМЕСЕЙ ПОД ДАВЛЕНИЕМ | 2011 |

|

RU2567247C2 |

| СПОСОБ ПОДВОДНОЙ ГИДРОДИНАМИЧЕСКОЙ ОЧИСТКИ КОРПУСОВ СУДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2123957C1 |

| СОПЛОВЫЙ СЕРДЕЧНИК УСТРОЙСТВА ДЛЯ ПОЛУЧЕНИЯ ПЕТЛИСТОЙ НИТИ | 2004 |

|

RU2316623C2 |

| АКУСТИЧЕСКИЙ ГАЗОПРОМЫВАТЕЛЬ ТИПА ИМПУЛЬС 4 | 2007 |

|

RU2342978C1 |

| УСТРОЙСТВО ДЛЯ СУШКИ И РАЗОГРЕВА ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКИХ ЕМКОСТЕЙ | 1997 |

|

RU2119845C1 |

| СТРУЙНЫЙ НАСОС | 2001 |

|

RU2228462C2 |

| СТРУЕФОРМИРУЮЩАЯ ГОЛОВКА ДЛЯ ПОДВОДНОЙ ГИДРОАБРАЗИВНОЙ РЕЗКИ | 2021 |

|

RU2793133C2 |

Группа изобретений относится к устройствам для чистки различных поверхностей с помощью высоконапорных струй жидкости и способам изготовления этих устройств и может быть использована в коммунальном хозяйстве для гидродинамической мойки трубопроводов, например канализационных. Способ состоит в том, что изготавливают полый цилиндрический корпус сопла, выполняют в корпусе осевое коническое входное отверстие с углом входа α, выполняют в корпусе осевое цилиндрическое выходное отверстие длиной b и диаметром d. Угол конического входного отверстия определяют по формуле b/d=0,5ctgα/2. Сопло, изготовленное этим способом, обеспечивает минимальные гидравлические потери и максимальную реактивную силу струи при рабочем давлении 10-20 МПа. Группа изобретений обеспечивает снижение затрат при изготовлении сопел с различными диаметрами, а также обеспечивает минимальные гидравлические потери и максимальную реактивную силу струи. 2 н. и 4 з.п. ф-лы, 4 ил.

1. Способ изготовления сопла устройства для струйной очистки, заключающийся в том, что

а) изготавливают цилиндрический корпус сопла,

б) выполняют в корпусе осевое цилиндрическое выходное отверстие длиной b и диаметром d,

в) выполняют в корпусе осевое коническое входное отверстие с углом входа α,

отличающийся тем, что угол конического входного отверстия α изготавливают в зависимости от соотношения длины b и диаметра d цилиндрического выходного отверстия, которое определяется по формуле b/d=0,5ctgα/2.

2. Способ изготовления сопла устройства для струйной очистки по п.1, отличающийся тем, что в соплах выполняют различные диаметры d, d1, d2,…dn и длины b, b1, b2…bn цилиндрических отверстий, причем отношения b/d=b1/d1=b2/d2…=bn/dn и находятся в интервале значений 1,5…1,7.

3. Способ изготовления сопла устройства для струйной очистки по п.1, отличающийся тем, что угол конического входного отверстия α остается неизменным.

4. Способ изготовления сопла устройства для струйной очистки по п.1, отличающийся тем, что внутреннее сопряжение конического входного отверстия и цилиндрического выходного отверстия скругляют радиусом r, причем r≥0,2d.

5. Сопло устройства для струйной чистки, содержащее корпус с коническим входным отверстием с углом входа α и цилиндрическим выходным отверстием длиной b и диаметром d, изготовленное способом по любому из пп.1-4, отличающееся тем, что оно обеспечивает минимальные гидравлические потери и максимальную реактивную силу струи при интервале рабочего давления 10-20 МПа.

6. Сопло устройства для струйной чистки по п.5, отличающееся тем, что внутреннее сопряжение, скругленное радиусом г, обеспечивает безотрывный вход жидкости из конического входного в цилиндрическое выходное отверстие.

| Способ изготовления сопел | 1978 |

|

SU799938A1 |

| Способ изготовления сопла струйного элемента | 1987 |

|

SU1451368A1 |

| Сопло к горелкам для плазменной обработки | 1984 |

|

SU1202164A1 |

| Сопловый насадок | 1990 |

|

SU1783997A3 |

| CN 1158756 A, 10.09.1997. | |||

Авторы

Даты

2011-03-10—Публикация

2009-08-04—Подача