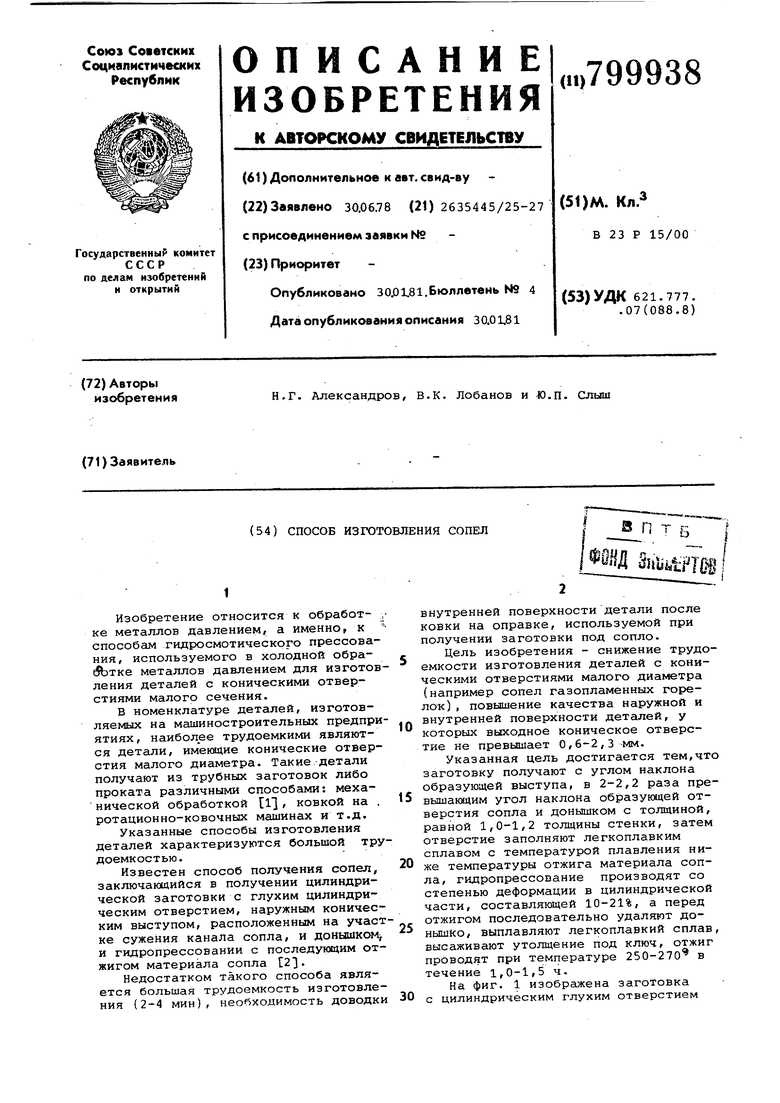

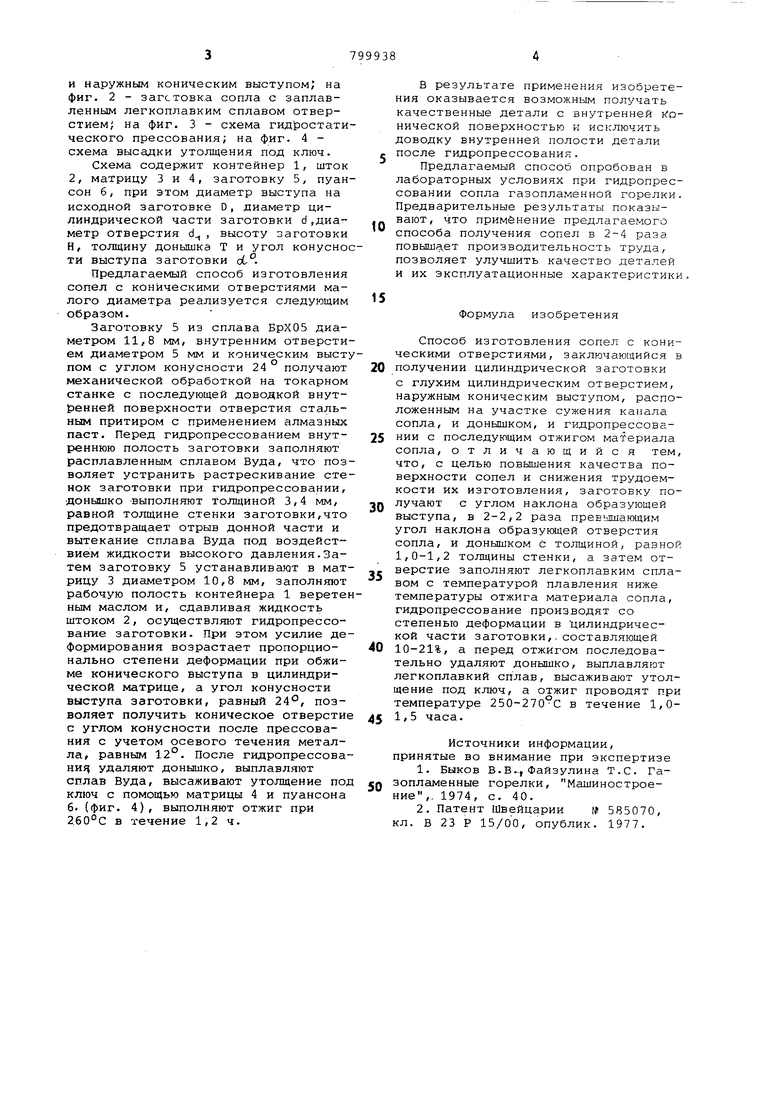

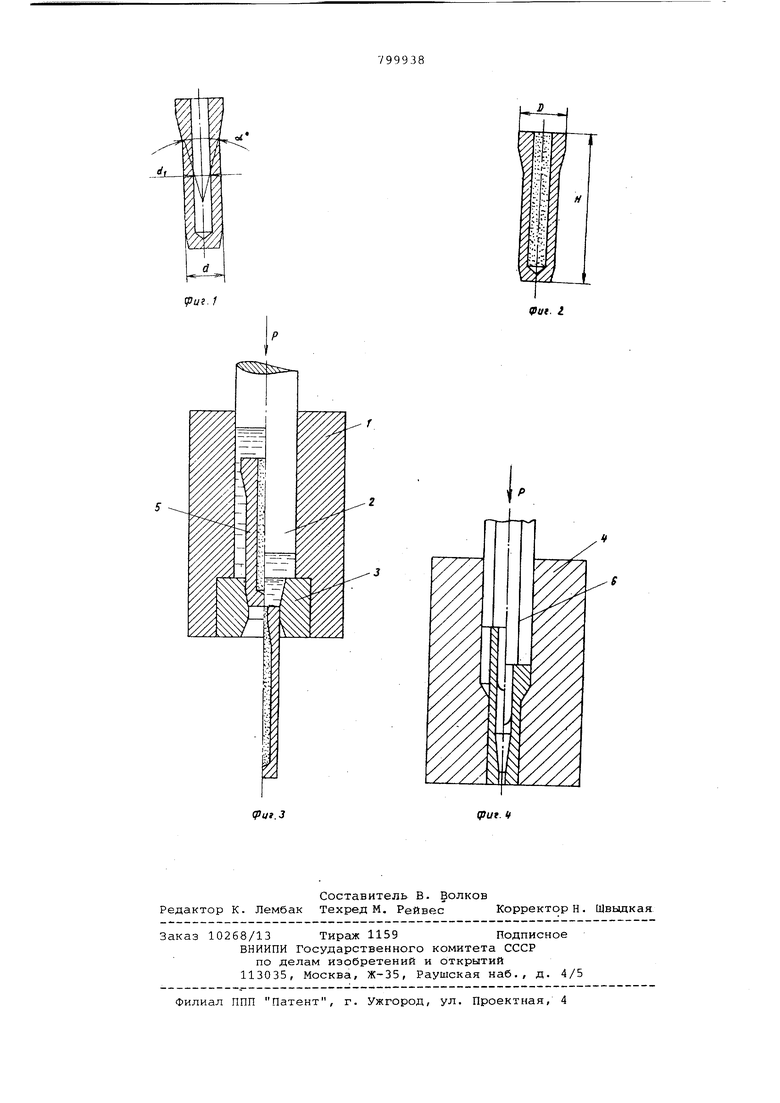

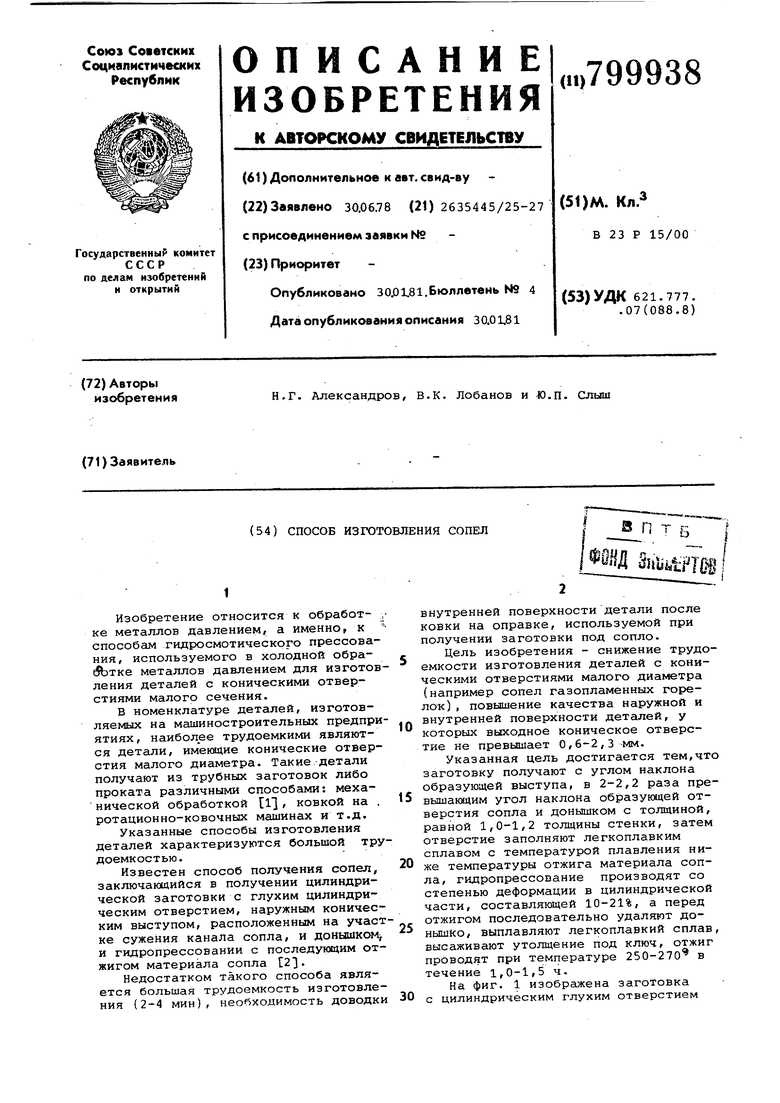

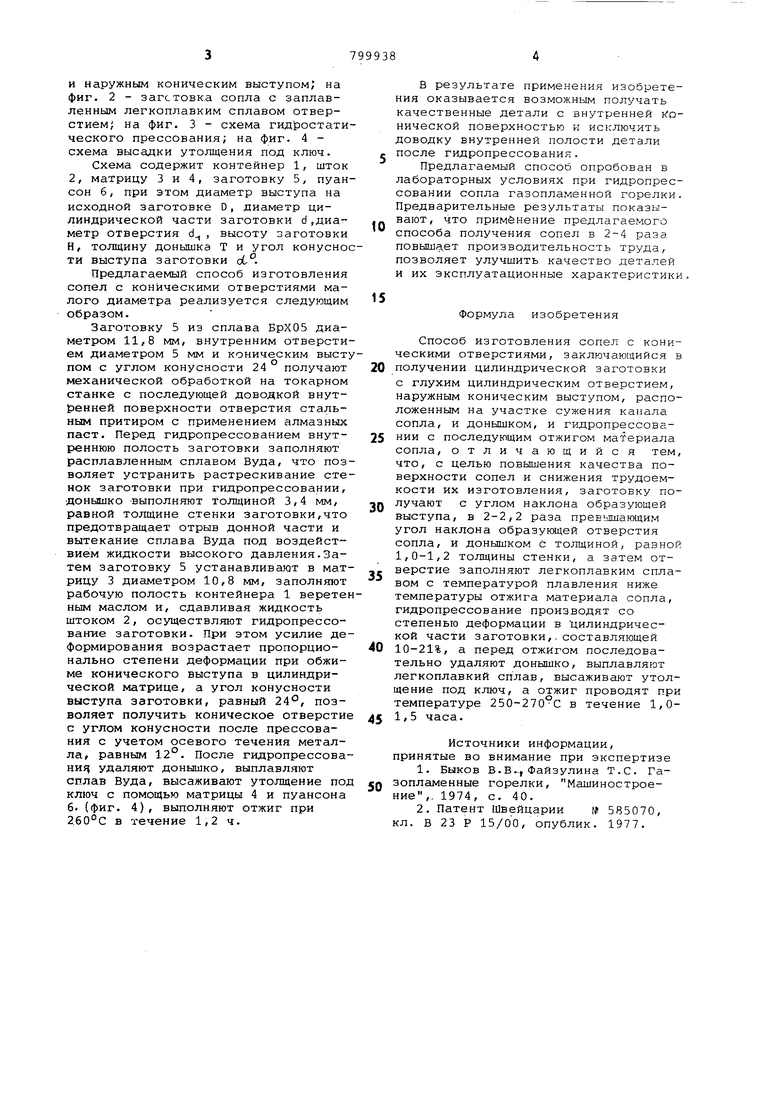

и наружным коническим выступом, на фиг. 2 - загстовка сопла с заплавлеиньп легкоплавким сплавом отверстием; на фиг. 3 - схема гидростатического прессования; на фиг. 4 схема высадки утолщения под ключ.

Схема содержит контейнер 1, шток 2, матрицу 3 и 4, заготовку 5, пуансон 6, при этом диаметр выступа на исходной заготовке D, диаметр цилиндрической части заготовки d,диаметр отверстия d, высоту заготовки Н, толщину донышка Т и угол конусности выступа заготовки оС.

Предлагаемый способ изготовления сопел с коническими отверстиями малого диаметра реализуется следующим Образом.

Заготовку 5 из сплава БрХ05 диаметром 11,8 мм, внутренним отверстием диаметром 5 мм и коническим выступом с углом конусности 24 ° получают механической обработкой на токарном станке с последующей доводкой внутренней поверхности отверстия стальным притиром с применением алмазных паст. Перед гидропрессованием внутреннюю полость заготовки заполняют расплавленным сплавом Вуда, что позволяет устранить растрескивание стенок заготовки при гидропрессовании, донышко -выполняют толщиной 3,4 мм/ равной толщине стенки заготовки,что предотвращает отрыв донной части и вытекание сплава Вуда под воздействием жидкости высокого давления.Затем заготовку 5 устанавливают в матрицу 3 диаметром 10,8 мм, заполняют рабочую полость контейнера 1 веретенным маслом и, сдавливая жидкость штоком 2, осуществляют гидропрессование заготовки. При этом усилие деформирования возрастает пропорционально степени деформации при обжиме конического выступа в цилиндрической матрице, а угол конусности выступа заготовки, равный 24°, позволяет получить коническое отверстие с углом конусности после прессования с учетом осевого течения металла, равным 12°. После гидропрессовани$ удаляют донышко, выплавляют сплав Вуда, высаживают утолщение под ключ с помощью матрицы 4 и пуансона 6. (фиг. 4), выполняют отжиг при 2.60°С в течение 1,2 ч.

В результате применения изобретения оказывается возможным получать качественные детали с внутренней Конической поверхностью и исключить доводку внутренней полости детали после гидропрессования.

Предлагаемый способ опробован в лабораторных условиях при гидропрессовании сопла газопламенной горелки Предварительные результаты показывают, что применение предлагаемого способа получения сопел в 2-4 раза повыша,ет производительность труда, позволяет улучшить качество деталей и их эксплуатационные характеристики

Формула изобретения

Способ изготовления сопел с коническими отверстиями, заключающийся в получении цилиндрической заготовки с глухим цилиндрическим отверстием, наружным коническим выступом, расположенным на участке сужения канала сопла, и донышком, и гидропрессовании с последующим отжигом материала сопла, отличающийся тем, что, с целью повышения качества поверхности сопел и снижения трудоемкости их изготовления, заготовку получают с углом наклона образующей выступа, в 2-2,2 раза превышающим угол наклона образующей отверстия сопла, и донышком с толщиной, равной 1,0-1,2 толщины стенки, а затем отверстие заполняют легкоплавким сплавом с температурой плавления ниже температуры отжига материала сопла, гидропрессование производят со степенью деформации в цилиндрической части заготовки,,составляющей 10-21%, а перед отжигом последовательно удаляют донышко, выплавляют легкоплавкий сплав, высаживают утолщение под ключ, а отжиг проводят при температуре 250-270-с в течение 1,05 1/5 часа.

Источники информации, принятые во внимание при экспертизе

1.Быков В.В.., Файзулина Т.е. Гая зопламенные горелки, Машиностроение,. 1974, с. 40.

2.Патент Швейцарии № 585070, кл. В 23 Р 15/оо, опублик. 1977.

иг. 1

Vat. i

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ ИЗ ПЛОСКИХ ЛИСТОВЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2242320C2 |

| Способ высадки утолщений преимущественно конической формы на трубных заготовках и штамп для его осуществления | 1987 |

|

SU1502153A1 |

| НАКОНЕЧНИК ДЛЯ СВАРОЧНОЙ ГОРЕЛКИ И СПОСОБ ИЗГОТОВЛЕНИЯ НАКОНЕЧНИКА ДЛЯ СВАРОЧНОЙ ГОРЕЛКИ | 1994 |

|

RU2079787C1 |

| Способ изготовления полых изделий | 1983 |

|

SU1148672A1 |

| СПОСОБ ШТАМПОВКИ ДЕТАЛЕЙ ТИПА ОКАНТОВОК ИЗ ПОЛЫХ ЛИСТОВЫХ ЗАГОТОВОК | 1994 |

|

RU2077401C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1996 |

|

RU2100161C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ ИОННО-ОПТИЧЕСКОЙ СИСТЕМЫ | 2013 |

|

RU2543063C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ ДЕТАЛЕЙ | 1994 |

|

RU2070467C1 |

| Способ получения утолщений на трубопроводах | 1978 |

|

SU740356A1 |

| Устройство для высадки | 1978 |

|

SU745586A1 |

Авторы

Даты

1981-01-30—Публикация

1978-06-30—Подача