Изобретение относится к обдабот ке материалов плазменной дугой и .т использоваться при сварке, .плавке, а также резке широкого изделий машиностроения, приборо строёния,-электроники и других от раслей промьшшенности В частности изобретение может найти применение при микроплазменной .сварке прецизи онных тонкостенных элементов и дета лей малых и средних толщин.

Целью изобретения является сокра щение типоразмеров сопел, используё Mbix для различных видов и режимов плазменной обработки.

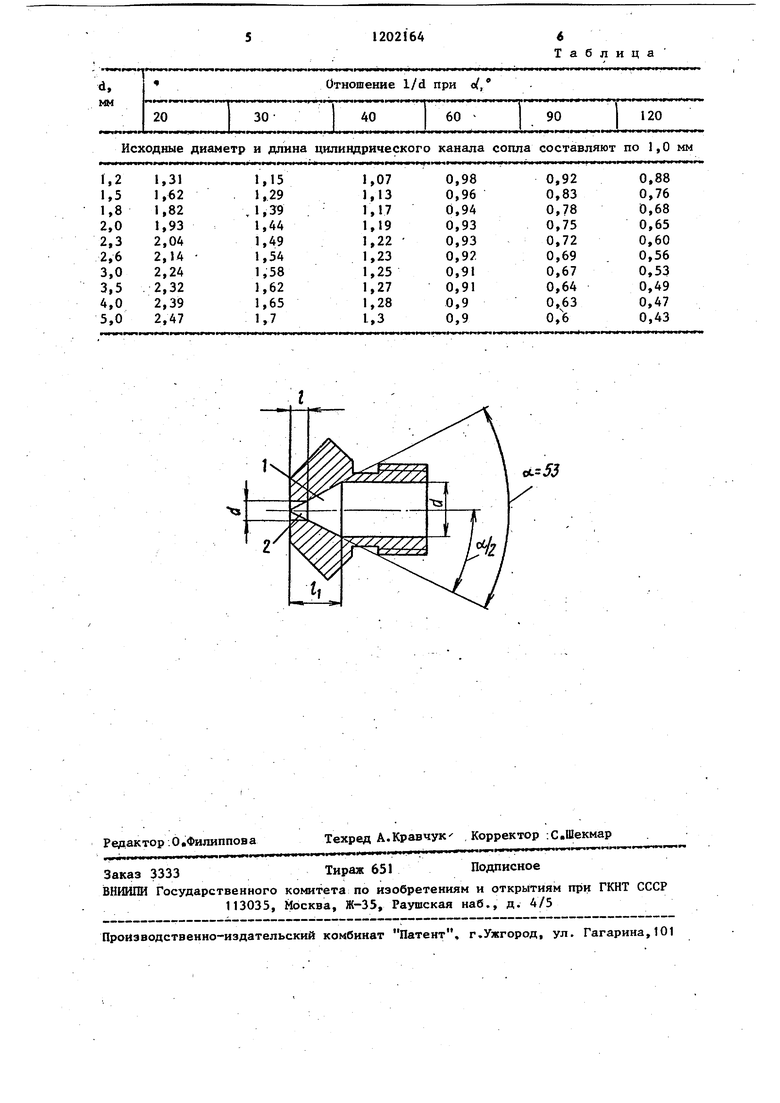

На чертеже показано сопло, .

Сопло выполнено с конической по лостью 1, сужающейся в направлении; к рабочему торцу сопла. Полость 1 переходит в цилиндрический выходной канал;2. Геометрическая вершина ко

нической полости 1 расположена в плоскости рабочего торца сопла на оси сопла, а угол при вершине полости 1 составляет .

Острозаточенный конец вольфрамо вого электрода плазматрона имеет

о о возможность осевого перемещения и обычно расположен при входе в ци

0 линдрический канал 2 сопла.

тнЛ.

Сжатая дуга возбуждается между

концом электрода и конической или чаще цилиндрической внутренней поверхностью сопла в среде плазмообра зующего газа. Поток этого газа выдувает плазму за предель рабочего

торца сопла, обращенного к обрабатываемому изделию

По мере работы сопла происходит эрозия его цилиндрического канала 2, приводящая к увеличению его диаметра Кроме того, часто возникает необходимость применить ранее исполь-

зуеное при малых токах сопло на существенно больших-токах, что вынуждает рассверливать его канал 2 на больший диаметр Одновременно требуется, если это возможно механическая обработка внутренней конической полости I сопла для получения соответствующей длины цилиндрического канала: 2.

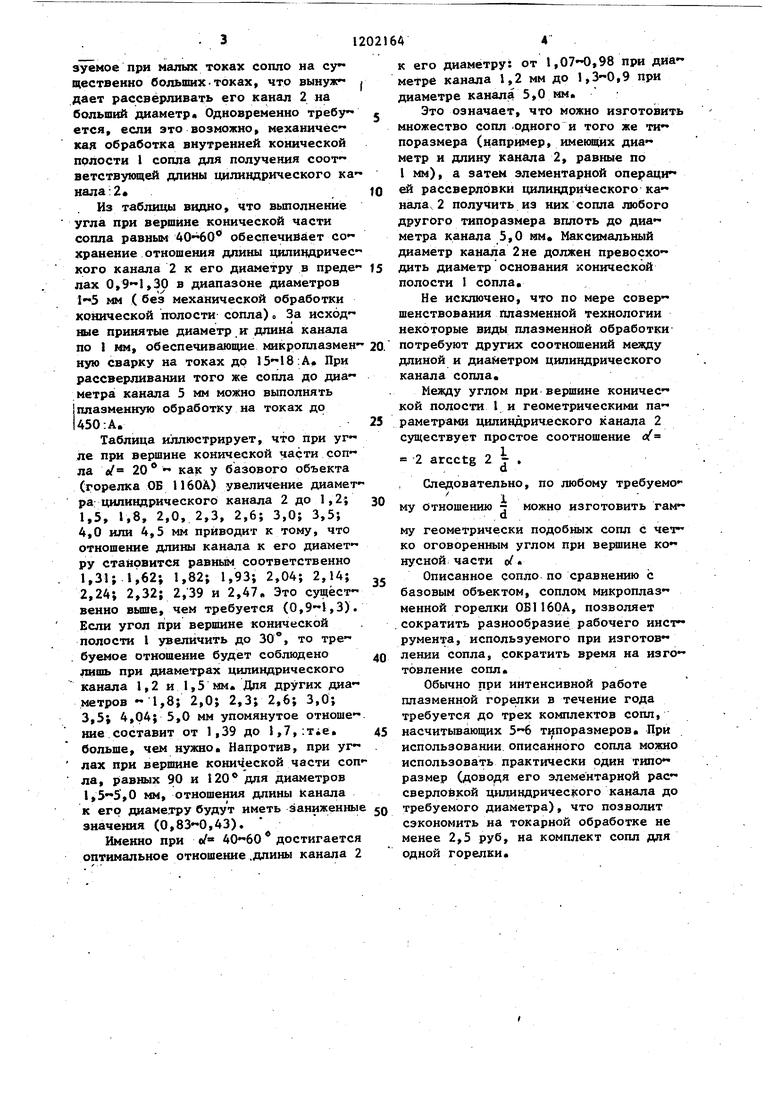

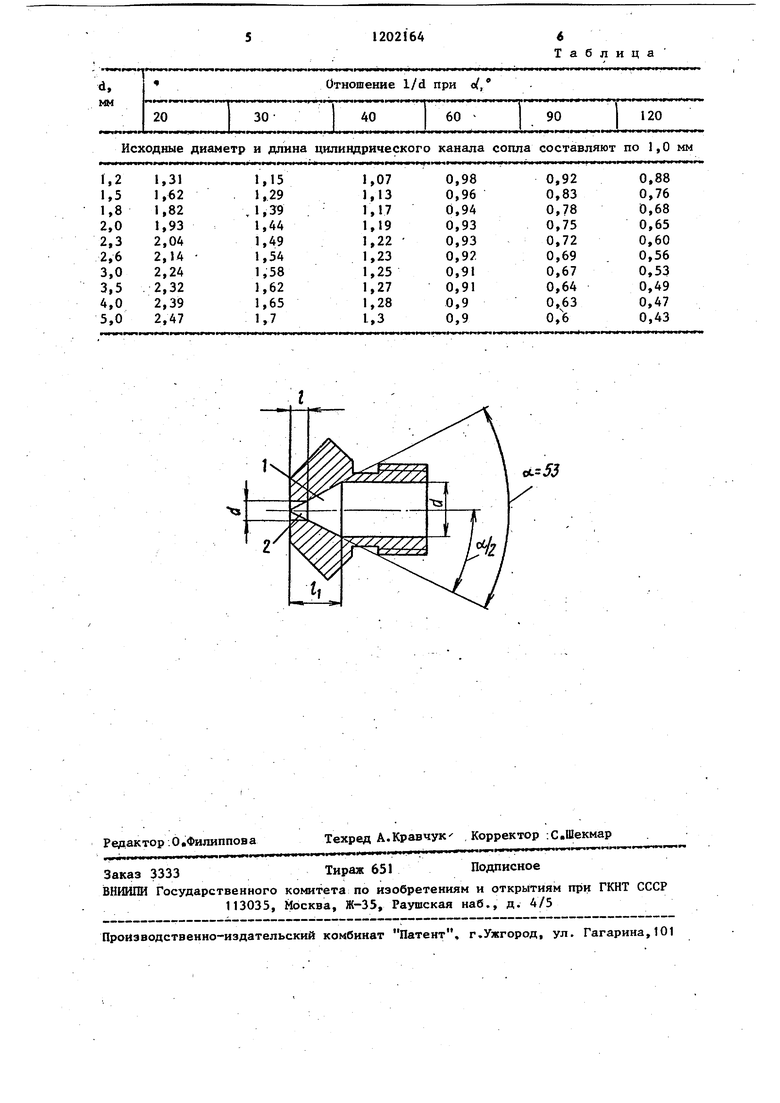

Из таблицы видно, что выполнение угла при вершине конической части сопла равным 40-60 обеспечивает сохранение отношения длины здилицдричес кого канала 2 к его диаметру в преде лах 0,9-1,30 в диапазоне диаметров 1-5 мм (без механической обработки конической полости сопла), За исходные принятые диаметр и длина канала по I мм, обеспечивающие микроплазмен ную сварку на токах др 15-18:А, При рассверливании того же сопла до диаметра канала 5 мм можно выполнять jплазменную обработку на токах до 450:А.

Таблица иллюстрирует, что при угле при вершине конической части сопла V как у базового объекта (горелка ОБ I160А) увеличение диамет ра цилиндрического канала 2 до 1,2; 1,5, 1,8, 2,0, 2,3, 2,6; 3,0; 3,5; 4,0 или 4,5 мм приводит к тому, что отношение длины канала к его диаметру становится равньо4 соответственно 1,31; 1,62; 1,82; 1,93; 2,04; 2,14; 2,24; 2,32; 2,39 и 2,47, Это существенно выше чем требуется (0,9-1,3). Если угол при вершине конической полости 1 увеличить до 30, то требуемое отношение будет соблюдено лишь при диаметрах цилиндрического канала 1,2 и 1,5 мм. Для других диаметров - 1,8; 2,0; 2,3; 2,6; 3,0; 3,5; 4,04; 5,О мм упомянутое отношение составит от 1,39 до 1,7,. больше, чем нужно. Напротив, при углах при вершине конической части сопла, равных 90 и 120 для диаметров 1,5-5,0 мм, отношения длины канала к его диаметру будут иметь заниженны значения (0,83-0,43).

Именно при /« 40-60 достигается оптимальное отношение.длины канала 2

к его диаметру; от 1,07-0,98 при диаметре канала 1,2 мм до 1,3-0,9 при диаметре канала 5,0 мм.

Это означает, что можно изготовит множество сопл .одного и того же типоразмера (например, имеющих диаметр и длину канала 2, равные по 1 мм), а затем злементарной операцией рассверловки цилиндрического канала, 2 получить из них сопла любого другого типоразмера вплоть до диаметра канала 5,0 им Максимальный диаметр канала 2 не должен превосходить диаметр основания конической полости 1 сопла.

Не исключено, что по мере совершенствования плазменной технологии некоторые виды плазменной обработкн потребуют других соотношений между длиной и диаметром цилиндрического канала сопла.

Между углом при вершине конической полости 1 и геометрическими параметрами цилиндрического канала 2 существует простое соотношение of

- 2 arcctg 2 j . Q

Следовательно, по любому требуемоI

му Отношению - можно изготовить гамd

му геометрически подобных сопл с четко оговоренным углом при вершине конусной части о/

Описанное сопло по сравнению с базовым объектом, соплом микроплазменной горелки ОБ1160А, позволяет сократить разнообразие рабочего инструмента, используемого при изготовлении сопла, сократить время на изготовление сопл.

Обычно при интенсивной работе плазменной горелки в течение года требуется до трех комплектов сопл, насчитывающих 5-6 типоразмеров. При использовании описанного сопла мо:ясно использовать практически один типоразмер (доводя его элементарной рассверловкой цилиндрического канала до требуемого диаметра), что позволит сзкономить на токарной обработке не менее 2,5 руб, на комплект сопл для одной горелки.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МИКРОПЛАЗМЕННОЙ СВАРКИ МЕТАЛЛОВ | 2009 |

|

RU2411112C2 |

| Горелка для плазменной обработки | 1982 |

|

SU1075532A1 |

| ПЛАЗМЕННАЯ ГОРЕЛКА (ВАРИАНТЫ) | 2007 |

|

RU2353485C1 |

| Плазменная горелка | 1978 |

|

SU749594A1 |

| Плазмотрон для воздушно-плазменной резки | 1980 |

|

SU950507A1 |

| Способ и устройство для изготовления термостолбиков | 2023 |

|

RU2821245C1 |

| Устройство для газопламенной обработки материалов | 2016 |

|

RU2716913C2 |

| Горелка для плазменной наплавки | 1990 |

|

SU1756055A1 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В ЗАЩИТНЫХ ГАЗАХ | 2002 |

|

RU2280545C2 |

| Способ дуговой сварки торцовых соединений тонких пластин | 1986 |

|

SU1463414A1 |

.1. СОПЛО К ГОРЕЛКАМ ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ, вьшолненное с конической полостью, сужающейся в направлении к рабочему торцу сопла и переходящей в цилиндрический выход ной канал, отличающееся тем, что, с целью сокращения типо размеров сопл, используемых для раз личных видов и режимов плазменной обработки, геометрическая вершина конической полости расположена в плоскости рабочего торца сопла на оси сопла. :2е Сопло по:п.1, отличаю щ ее с я тем, что угол при верши не конуса конической полости равен : 40 -60.

Исходные диаметр и длина цилиндрического канала сопла составляют по 1,0 мм

| Эсибян;ЭАМ | |||

| Плазменно-дуговая аппаратура | |||

| Киев; Техника, 1971, :с | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1990-09-30—Публикация

1984-03-21—Подача