ОПИСАНИЕ

Ссылка на родственную заявку

[1] Согласно настоящей заявке испрашивается приоритет в соответствии с заявкой на выдачу патента США №15/604,473, поданной 24 мая 2017 года, которая посредством ссылки полностью включается в настоящий документ.

Предшествующий уровень техники настоящего изобретения

[2] Процессы аддитивного производства представляют собой способы производства, позволяющие изготавливать функциональные сложные изделия послойно без использования литейных форм и штампов. Несмотря на последние достижения в области способов и устройств, используемых для различных типов аддитивного производства, по-прежнему существует необходимость в способах, обеспечивающих быструю оптимизацию и настройку параметров управления процессом, используемых в ответ на изменения технологических параметров и параметров окружающей среды, а также для повышения качества изготавливаемых изделий. Раскрыты способы и системы, предназначенные для проведения автоматизированной классификации дефектов объектов с использованием алгоритмов машинного обучения. Кроме того, раскрыты способы и системы для осуществления адаптивного управления в реальном масштабе времени процессами нанесения для изготовления изделий произвольной формы или процессами соединения, включая процессы аддитивного производства или сварки, для повышения выхода, производительности и качества технологического процесса.

Сущность изобретения

[3] Предлагаются способы адаптивного управления в реальном масштабе времени процессом нанесения для изготовления изделий произвольной формы или процессом соединения, причем указанные способы предусматривают: а) предоставление входной проектной геометрии для объекта; b) предоставление набора данных для обучения, причем набор данных для обучения содержит данные моделирования процесса, данные характеризации процесса, данные контроля в процессе изготовления, данные контроля после изготовления или их любую комбинацию для нескольких проектных геометрий или их частей, таких же или отличающихся от входной проектной геометрии стадии (а); с) предоставление прогнозируемого оптимального набора или последовательности из одного или более параметров управления технологическим процессом для изготовления объекта, причем прогнозируемый оптимальный набор из одного или более параметров управления технологическим процессом получают, используя алгоритм машинного обучения, обученный с использованием набора данных для обучения стадии (b); и d) осуществление процесса нанесения для изготовления изделий произвольной формы или процесса соединения, чтобы изготовить объект, причем данные характеризации процесса в реальном масштабе времени используют как входные данные для алгоритма машинного обучения для корректировки одного или более параметров управления технологическим процессом в реальном масштабе времени.

[4] Согласно некоторым вариантам осуществления стадии (b)-(d) выполняют итерационно, и в набор данных для обучения включают данные характеризации процесса, данные контроля в процессе изготовления, данные контроля после изготовления для каждой итерации или их любую комбинацию. Согласно некоторым вариантам осуществления процесс нанесения для изготовления изделий произвольной формы или процесс соединения представляет собой стереолитографию (SLA), цифровую оптическую обработку (DLP), моделирование методом наплавления нити (FDM), выборочное лазерное спекание (SLS), выборочное лазерное сплавление (SLM) или электронно-лучевую плавку (ЕВМ) или процесс сварки. Согласно некоторым вариантам осуществления процесс нанесения для изготовления изделий произвольной формы представляет собой процесс нанесения для изготовления изделий произвольной формы с переходом из жидкой фазы в твердую. Согласно некоторым вариантам осуществления процесс нанесения для изготовления изделий произвольной формы с переходом из жидкой фазы в твердую представляет собой процесс нанесения с использованием лазера и металлической проволоки. Согласно некоторым вариантам осуществления данные моделирования процесса получают путем выполнения анализа методом конечных элементов (FEA), анализа методом конечных объемов (FVA), анализа методом конечных разностей (FDA), расчетов вычислительной гидрогазодинамики (CFD) или их любой комбинации. Согласно некоторым вариантам осуществления один или более параметров управления технологическим процессом, подлежащих прогнозированию или управлению, включают скорость нанесения материала, скорость перемещения аппарата для нанесения, скорость изменения ускорения аппарата для нанесения, направление перемещения аппарата для нанесения, местоположение аппарата для нанесения как функция времени (траектория перемещения инструмента), угол аппарата для нанесения относительно направления нанесения, угол свеса в намеченной геометрии, интенсивность теплового потока в материал при нанесении, размер и форма поверхности теплового потока, расход и угол потока защитного газа, температуру плиты основания, контроль окружающей температуры на протяжении процесса нанесения, температуру осаждаемого материала до нанесения, установку тока или напряжения в аппарате резистивного нагрева, частоту или амплитуду напряжения в аппарате индукционного нагрева, выбор осаждаемого материала, соотношение осаждаемых материалов по объему или массе, если используются более одного осаждаемого материала, или их любую комбинацию. Согласно некоторым вариантам осуществления данные моделирования процесса содержат прогноз средней массовой или пиковой температуры нанесенного материала, скорости охлаждения нанесенного материала, химического состава нанесенного материала, состояния разделения составляющих в нанесенном материале, геометрического свойства нанесенного материала, интенсивности теплового потока из материала при нанесении, электромагнитного излучения из осаждаемого материала, акустической эмиссии из осаждаемого материала или их любой комбинации как функции набора указанных входных параметров управления технологическим процессом. Согласно некоторым вариантам осуществления данные характеризации процесса содержат результат измерения средней массовой или пиковой температуры нанесенного материала, скорости охлаждения нанесенного материала, химического состава нанесенного материала, состояния разделения составляющих в нанесенном материале, геометрического свойства нанесенного материала, скорости нанесения материала, скорости перемещения аппарата для нанесения, местоположения (траектории перемещения инструмента) аппарата для нанесения, угла аппарата для нанесения относительно направления нанесения, индикатора состояния аппарата для нанесения, угла свеса в нанесенной геометрии, угла свеса в намеченной геометрии, интенсивности теплового потока в материал при нанесении, интенсивности теплового потока из материала при нанесении, электромагнитного излучения из осаждаемого материала, акустической эмиссии из осаждаемого материала, удельной электропроводности осаждаемого материала, удельной теплопроводности осаждаемого материала, дефекта геометрии изготавливаемого объекта или их любой комбинации. Согласно некоторым вариантам осуществления данные контроля в процессе изготовления или данные контроля после изготовления содержат данные визуального контроля или контроля с помощью машинного зрения чистоты обработки поверхности, визуального контроля или контроля с помощью машинного зрения на предмет поверхностных трещин и пор, испытания механических свойств, таких как прочность, твердость, пластичность, усталость, испытания химических свойств, таких как состав, разделение составляющих материалов, методики характеризации дефектов, такой рентгеновская дифракция или рентгенография, компьютерная томография, ультразвуковая визуализация, измерений с помощью решетки датчиков вихревых токов или термографии или их любой комбинации. Согласно некоторым вариантам осуществления алгоритм машинного обучения содержит алгоритм обучения с учителем, алгоритм неконтролируемого обучения, алгоритм обучения с частичным привлечением учителя, алгоритм усиленного обучения, алгоритм глубокого обучения или их любую комбинацию. Согласно некоторым вариантам осуществления алгоритм машинного обучения представляет собой алгоритм искусственной нейронной сети, алгоритм регрессии Гауссова процесса, алгоритм дерева логистической модели, алгоритм случайного леса, алгоритм нечеткого классификатора, алгоритм дерева решений, алгоритм иерархической кластеризации, алгоритм обучения методом k-средних, алгоритм нечеткой кластеризации, алгоритм машинного обучения с использованием глубинной машины Больцмана, алгоритм глубокой сверточной нейронной сети, алгоритм глубокой рекуррентной нейронной сети или их любую комбинацию. Согласно некоторым вариантам осуществления алгоритм машинного обучения содержит искусственную нейронную сеть. Согласно некоторым вариантам осуществления искусственная нейронная сеть содержит входной слой (уровень), выходной слой (уровень) и по меньшей мере 1 скрытый слой (уровень). Согласно некоторым вариантам осуществления искусственная нейронная сеть содержит входной слой (уровень), выходной слой (уровень) и по меньшей мере 5 скрытых слоев (уровней). Согласно некоторым вариантам осуществления искусственная нейронная сеть содержит входной слой (уровень), выходной слой (уровень) и по меньшей мере 10 скрытых слоев (уровней). Согласно некоторым вариантам осуществления количество узлов во входном слое (уровне) составляет по меньшей мере 10. Согласно некоторым вариантам осуществления количество узлов во входном слое (уровне) составляет по меньшей мере 100. Согласно некоторым вариантам осуществления количество узлов во входном слое (уровне) составляет по меньшей мере 1000. Согласно некоторым вариантам осуществления по меньшей мере один поток данных характеризации процесса предоставляют в алгоритм машинного обучения с частотой по меньшей мере 10 Гц. Согласно некоторым вариантам осуществления по меньшей мере один поток данных характеризации процесса предоставляют в алгоритм машинного обучения с частотой по меньшей мере 100 Гц. Согласно некоторым вариантам осуществления по меньшей мере один поток данных характеризации процесса предоставляют в алгоритм машинного обучения с частотой по меньшей мере 1000 Гц. Согласно некоторым вариантам осуществления один или более параметров управления технологическим процессом корректируют с частотой по меньшей мере 10 Гц. Согласно некоторым вариантам осуществления один или более параметров управления технологическим процессом регулируют с частотой по меньшей мере 100 Гц. Согласно некоторым вариантам осуществления один или более параметров управления технологическим процессом регулируют с частотой по меньшей мере 1000 Гц. Согласно некоторым вариантам осуществления способ реализуют с использованием одной интегрированной системы, содержащей аппарат для нанесения, датчик и процессор. Согласно некоторым вариантам осуществления способ реализуют с использованием распределенной блочной системы, содержащей первый аппарат для нанесения, первый датчик и первый процессор, причем первый аппарат для нанесения, первый датчик и первый процессор выполнены с возможностью совместного использования обучающих данных и/или данных характеризации процесса в реальном масштабе времени через локальную вычислительную сеть (LAN), интранет, экстранет или интернет. Согласно некоторым вариантам осуществления набор данных для обучения находится в интернетовском облаке. Согласно некоторым вариантам осуществления совместное использование данных первым аппаратом для нанесения, первым датчиком и первым процессором обеспечивают путем использования алгоритма сжатия данных, алгоритма извлечения элементов данных или алгоритма снижения размерности данных. Согласно некоторым вариантам осуществления набор данных для обучения совместно используют и обновляют с использованием данных из нескольких аппаратов для нанесения и датчиков, выполненных с возможностью совместного использования данных через локальную вычислительную сеть (LAN), интранет, экстранет или интернет. Согласно некоторым вариантам осуществления набор данных для обучения дополнительно содержит данные характеризации процесса, данные контроля в процессе изготовления, данные контроля после изготовления или их любую комбинацию, полученные опытным оператором при ручной корректировке входных параметров управления технологическим процессом. Согласно некоторым вариантам осуществления как часть обучения алгоритма машинного обучения алгоритм машинного обучения методом случайной выборки выбирает значения в пределах указанного диапазона для каждого из набора из одного или более параметров управления технологическим процессом и вводит результирующие данные моделирования процесса, данные характеризации процесса, данные контроля в процессе изготовления, данные контроля после изготовления или их любую комбинацию в набор данных для обучения для улучшения обученной модели, которая соотносит значения параметров управления технологическим процессом с результатами процесса.

[5] Предлагаются также системы для управления процессом нанесения для изготовления изделий произвольной формы или процессом соединения, причем указанные системы содержат: а) первый аппарат для нанесения, причем указанный аппарат для нанесения способен изготавливать объект на основании входной проектной геометрии; Ь) один или более датчиков характеризации процесса, причем указанные один или более датчиков характеризации процесса выдают данные в реальном масштабе времени для одного или более технологических параметров или свойств объекта; и с) процессор, запрограммированный (i) на создание прогнозируемого оптимального набора из одного или более входных параметров управления технологическим процессом, и (ii) для корректировки одного или более параметров управления технологическим процессом в реальном масштабе времени на основании потока данных характеризации процесса в реальном масштабе времени, выданных одним или более датчиками характеризации процесса, причем прогнозы и корректировки получают с использованием алгоритма машинного обучения, обученного с использованием набора данных для обучения.

[6] Согласно некоторым вариантам осуществления система дополнительно содержит компьютерное запоминающее устройство, в котором хранятся программное обеспечение алгоритма машинного обучения, данные из одного или более датчиков характеризации процесса, прогнозируемые или откорректированные значения одного или более параметров управления технологическим процессом, набор данных для обучения или их любая комбинация. Согласно некоторым вариантам осуществления первый аппарат для нанесения, один или более датчиков характеризации процесса и процессор включены в одну интегрированную систему. Согласно некоторым вариантам осуществления первый аппарат для нанесения, один или более датчиков характеризации процесса и процессор выполнены как модули распределенной системы, совместно использующие обучающие данные и/или данные характеризации процесса в реальном масштабе времени через локальную вычислительную сеть (LAN), интранет, экстранет или интернет. Согласно некоторым вариантам осуществления набор данных для обучения находится в облаке сети интернет и совместно используется и обновляется с использованием данных из нескольких аппаратов для нанесения и датчиков, выполненных с возможностью совместного использования данных через локальную вычислительную сеть (LAN), интранет, экстранет или интернет. Согласно некоторым вариантам осуществления набор данных для обучения содержит данные моделирования процесса, данные характеризации процесса, данные контроля в процессе изготовления, данные контроля после изготовления или их любую комбинацию для нескольких объектов, которые являются такими же или отличаются от объекта стадии (а). Согласно некоторым вариантам осуществления один или более датчиков характеризации процесса представляют собой датчики температуры, датчики положения, датчики движения, датчики касания/приближения, акселерометры, профилометры, угломеры, датчики изображения и системы машинного видения, датчики удельной электропроводности, датчики удельной теплопроводности, тензометрические датчики, твердомеры, устройства рентгеновской дифракции или рентгенографии, устройства компьютерной томографии, устройства ультразвуковой визуализации, решетки датчиков вихревых токов, термографы, индикаторы состояния аппарата для нанесения или их любую комбинацию. Согласно некоторым вариантам осуществления один или более датчиков характеризации процесса представляют собой по меньшей мере один лазерный интерферометр, систему машинного видения или датчик, обнаруживающий электромагнитное излучение, отраженное, рассеянное, поглощенное, пропущенное или излученное объектом. Согласно некоторым вариантам осуществления система машинного видения конструктивно исполнена как система на основе света в видимой части спектра, используемая для измерения размеров объекта. Согласно некоторым вариантам осуществления система машинного видения конструктивно исполнена как система на основе света в видимой части спектра, используемая для измерения чистоты обработки поверхности объекта. Согласно некоторым вариантам осуществления система машинного видения конструктивно исполнена как система на основе света в инфракрасной части спектра, используемая для измерения температуры объекта или теплового потока внутри объекта. Согласно некоторым вариантам осуществления система машинного видения конструктивно исполнена как система на основе рентгеновской дифракции, используемая для измерения свойств материала объекта. Согласно некоторым вариантам осуществления один или более параметров управления технологическим процессом, подлежащих прогнозированию или регулированию, включают скорость нанесения материала, скорость перемещения аппарата для нанесения, скорость изменения ускорения аппарата для нанесения, направление перемещения аппарата для нанесения, угол аппарата для нанесения относительно направления нанесения, интенсивность теплового потока в материал при нанесении, размер и форму поверхности теплового потока, расход и угол потока защитного газа, температуру аппарата для нанесения, контроль окружающей температуры на протяжении процесса нанесения, температуру осаждаемого материала до нанесения, установку тока или напряжения в аппарате резистивного нагрева, частоту или амплитуду напряжения в аппарате индукционного нагрева, выбор осаждаемого материала, соотношение осаждаемых материалов по объему или массе, если используются более одного осаждаемого материала, или их любую комбинацию. Согласно некоторым вариантам осуществления алгоритм машинного обучения содержит алгоритм обучения с учителем, алгоритм неконтролируемого обучения, алгоритм обучения с частичным привлечением учителя, алгоритм усиленного обучения, алгоритм глубокого обучения или их любую комбинацию. Согласно некоторым вариантам осуществления алгоритм машинного обучения содержит алгоритм искусственной нейронной сети. Согласно некоторым вариантам осуществления искусственная нейронная сеть содержит входной слой (уровень), выходной слой (уровень) и по меньшей мере 5 скрытых слоев (уровней). Согласно некоторым вариантам осуществления количество узлов во входном слое (уровне) составляет по меньшей мере 100. Согласно некоторым вариантам осуществления по меньшей мере один поток данных характеризации процесса предоставляются в алгоритм машинного обучения с частотой по меньшей мере 100 Гц. Согласно некоторым вариантам осуществления один или более параметров управления технологическим процессом регулируются с частотой по меньшей мере 100 Гц.

[7] Предлагаются способы автоматизированной классификации дефектов объекта, причем указанные способы предусматривают: а) предоставление набора данных для обучения, причем набор данных для обучения содержит данные моделирования процесса изготовления, данные характеризации процесса изготовления, данные контроля в процессе изготовления, данные контроля после изготовления или их любую комбинацию для нескольких проектных геометрий, таких же или отличающихся от таковой объекта; Ь) предоставление одного или более датчиков, причем указанные один или более датчиков выдают данные в реальном масштабе времени для одного или более свойств объекта; с) предоставление процессора, запрограммированного на проведение классификации обнаруженных дефектов объекта с использованием алгоритма машинного обучения, обученного с использованием набора данных для обучения стадии (а), причем данные в реальном масштабе времени из одного или более датчиков выдают как входные данные для алгоритма машинного обучения, и эти данные позволяют корректировать классификацию обнаруженных дефектов объекта в реальном масштабе времени.

[8] Согласно некоторым вариантам осуществления способ дополнительно предусматривает удаление шумов из данных о свойствах объекта, выданных одним или более датчиками, до включения их в алгоритм машинного обучения. Согласно некоторым вариантам осуществления шумы из данных о свойствах объекта удаляют с использованием алгоритма усреднения сигнала, алгоритма сглаживающего фильтра, алгоритма фильтра Калмана, алгоритма нелинейного фильтра, алгоритма минимизации полной вариации или их любой комбинации. Согласно некоторым вариантам осуществления один или более датчиков выдают данные об электромагнитном излучении, отраженном, рассеянным, поглощенным, пропущенным или излученным объектом. Согласно некоторым вариантам осуществления один или более датчиков содержат или представляют собой датчики изображения или системы машинного видения. Согласно некоторым вариантам осуществления электромагнитное излучение представляет собой излучение в ультрафиолетовой, видимой или инфракрасной области спектра. Согласно некоторым вариантам осуществления один или более датчиков выдают данные об акустической или механической энергии, отраженной, рассеянной, поглощенной, пропущенной или излученной объектом. Согласно некоторым вариантам осуществления для увеличения контраста между нормальными и дефектными элементами объекта используют вычитание эталонного набора данных. Согласно некоторым вариантам осуществления один или более датчиков выдают данные об удельной электропроводности или удельной теплопроводности объекта. Согласно некоторым вариантам осуществления алгоритм машинного обучения содержит или представляет собой алгоритм обучения с учителем, алгоритм неконтролируемого обучения, алгоритм обучения с частичным привлечением учителя, алгоритм усиленного обучения, алгоритм глубокого обучения или их любую комбинацию. Согласно некоторым вариантам осуществления по меньшей мере один из указанных одного или более датчиков выдает данные как входные данные для алгоритма машинного обучения с частотой по меньшей мере 100 Гц. Согласно некоторым вариантам осуществления классификацию обнаруженных дефектов объекта корректируют с частотой по меньшей мере 100 Гц. Согласно некоторым вариантам осуществления обнаруженные дефекты объекта классифицируют с использованием метода опорных векторов (SVM), искусственной нейтронной сети (ANN) или экспертной обучающей системы на основе дерева решений. Согласно некоторым вариантам осуществления дефекты объекта обнаруживают как различия между данными о свойствах объекта и эталонным набором данных, превышающие установленный порог, и классифицируют с использованием алгоритма метода опорных векторов (SVM) для одного класса или автокодировщика. Согласно некоторым вариантам осуществления дефекты объекта обнаруживают и классифицируют с использованием алгоритма машинного неконтролируемого обучения метода опорных векторов (SVM) для одного класса, автокодировщика, кластеризации или ближайших k-соседей (kNN) и набора данных для обучения, содержащего данные о свойствах объекта для дефектных и бездефектных объектов.

[9] Предлагаются способы адаптивного управления в реальном масштабе времени процессом нанесения для изготовления изделий произвольной формы или процессом соединения, причем указанные способы предусматривают: а) предоставление входной проектной геометрии для объекта; b) предоставление набора данных для обучения, причем набор данных для обучения содержит данные моделирования процесса, данные характеризации процесса, данные контроля в процессе изготовления, данные контроля после изготовления, или их любую комбинацию для нескольких проектных геометрий или их частей, таких же или отличающихся входной проектной геометрии стадии (а); с) предоставление набора или последовательности из одного или более параметров управления технологическим процессом для инициирования процесса нанесения для изготовления изделий произвольной формы или процесса соединения, чтобы изготовить объект; и d) осуществление процесса нанесения для изготовления изделий произвольной формы или процесса соединения, чтобы изготовить объект, причем данные характеризации процесса в реальном масштабе времени используют как входные данные для алгоритма машинного обучения, обученного с использованием набора данных для обучения стадии (b), для настройки одного или более параметров управления технологическим процессом в реальном масштабе времени. Согласно некоторым вариантам осуществления получают также прогнозируемый оптимальный набор или последовательность одного или более параметров управления технологическим процессом для инициирования процесса нанесения для изготовления изделий произвольной формы или процесса соединения, используя алгоритм машинного обучения.

Включение посредством ссылки

[10] Все публикации, патенты, и заявки на выдачу патента, упоминаемые в настоящем описании, ссылкой полностью включены в настоящее описание в такой же степени, как если бы каждая отдельная публикация, каждый отдельный патент или каждая отдельная заявка на выдачу патента были конкретно и отдельно указаны как полностью включенные ссылкой в настоящее описание. В случае противоречия между термином в настоящем описании и термином, включенным ссылкой, преимущественную силу имеет термин в настоящем описании.

Краткое описание фигур

[11] Новые признаки настоящего изобретения подробно изложены в прилагаемой формуле изобретения. Лучшее понимание признаков и преимуществ настоящего изобретения будет получено из последующего подробного описания, в котором изложены иллюстративные варианты осуществления, в которых используются принципы настоящего изобретения, а также из прилагаемых фигур, где:

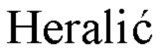

[12] на фиг. 1 представлена схематическая иллюстрация системы на основе машинного обучения, предназначенной для осуществления адаптивного управления в реальном масштабе времени процессами нанесения для изготовления изделий произвольной формы, например, процессами аддитивного производства;

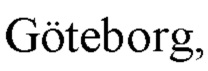

[13] на фиг. 2 представлена принципиальная схема иллюстративной установки для процесса нанесения материала, например, процесса нанесения с использованием лазера и металлической проволоки, в соответствии с некоторыми вариантами настоящего изобретения;

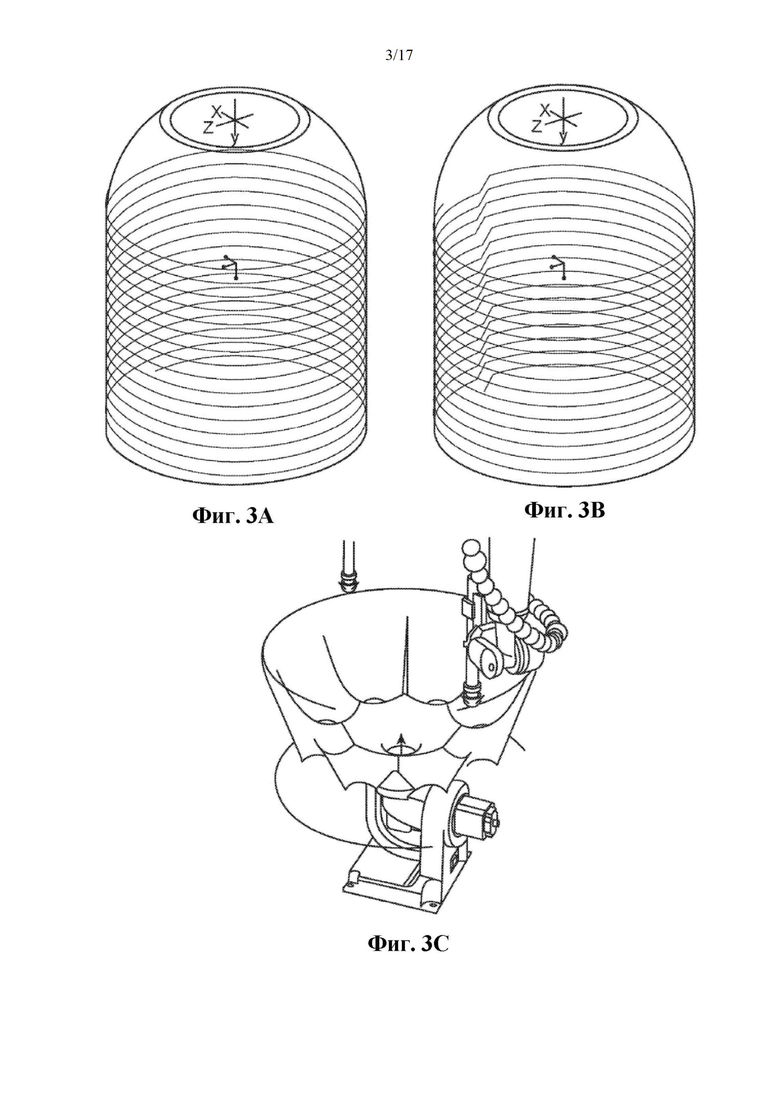

[14] на фиг. 3А-С представлены схематические иллюстрации преобразования САПР-дизайна для трехмерного объекта в непрерывный, спирально намотанный «двухмерный» слой (конечной толщины) и связанной спиральной траектории перемещения инструмента (фиг. 3А), или последовательности расположенных друг над другом «двухмерных» слоев и связанных кругообразных послойных траекторий передвижения инструмента (фиг. 3В) для нанесения материала с использованием процесса аддитивного производства. На фиг. 3С представлена иллюстрация траектории перемещения инструмента для роботизированного инструмента нанесения и моделирования результирующего объекта, изготовленного с использованием процесса аддитивного производства;

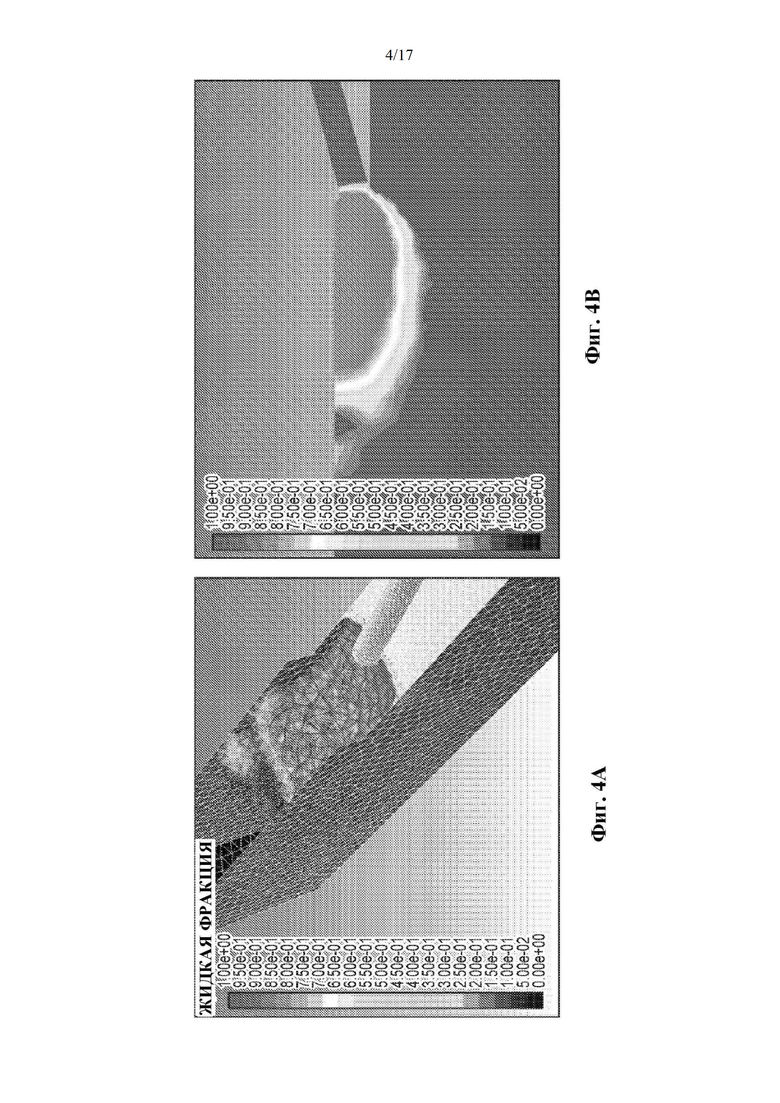

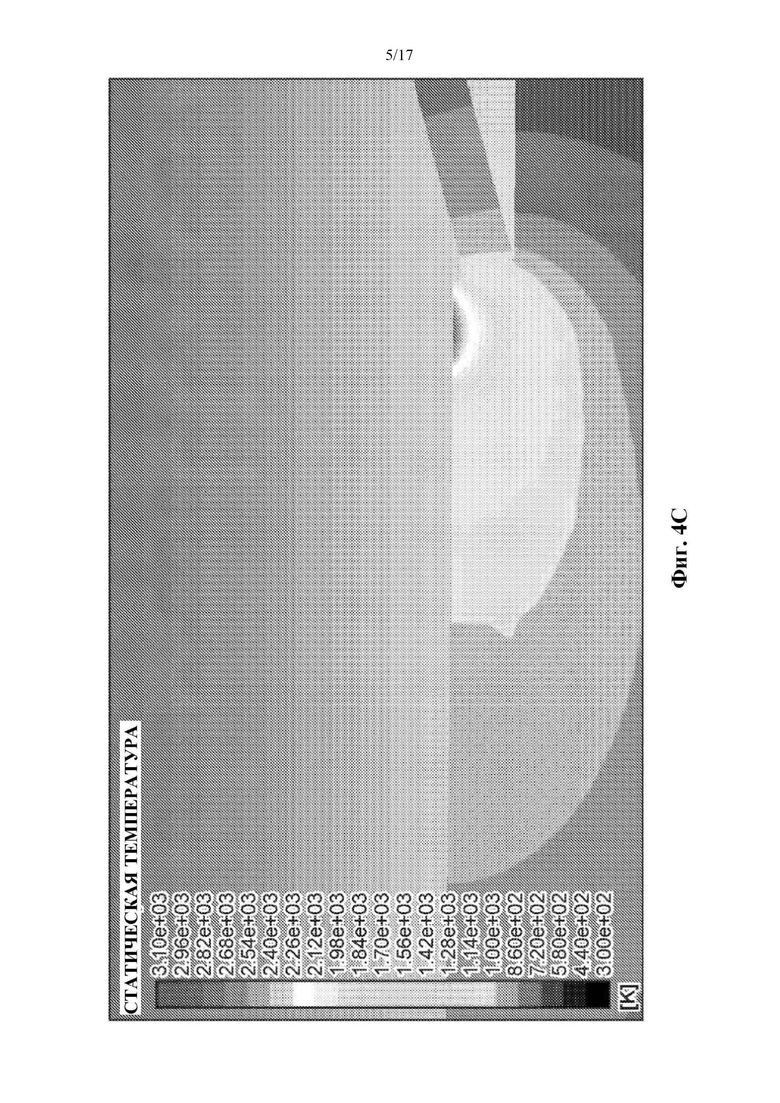

[15] на фиг. 4А-С представлены примеры данных FEA-моделирования для моделирования зоны плавления для нанесения с использованием лазера и металлической проволоки; на фиг. 4А представлен вид в изометрии трехмерных данных с цветным кодированием FEA-моделирования для жидкой фракции материала в зоне плавления, осаждаемого процессом нанесения с использованием лазера и металлической проволоки. На фиг. 4В представлен разрез данных FEA-моделирования для жидкой фракции материала в зоне плавления. На фиг. 4С представлен разрез трехмерных данных с цветным кодированием FEA-моделирования для статической температуры материала в зоне плавления;

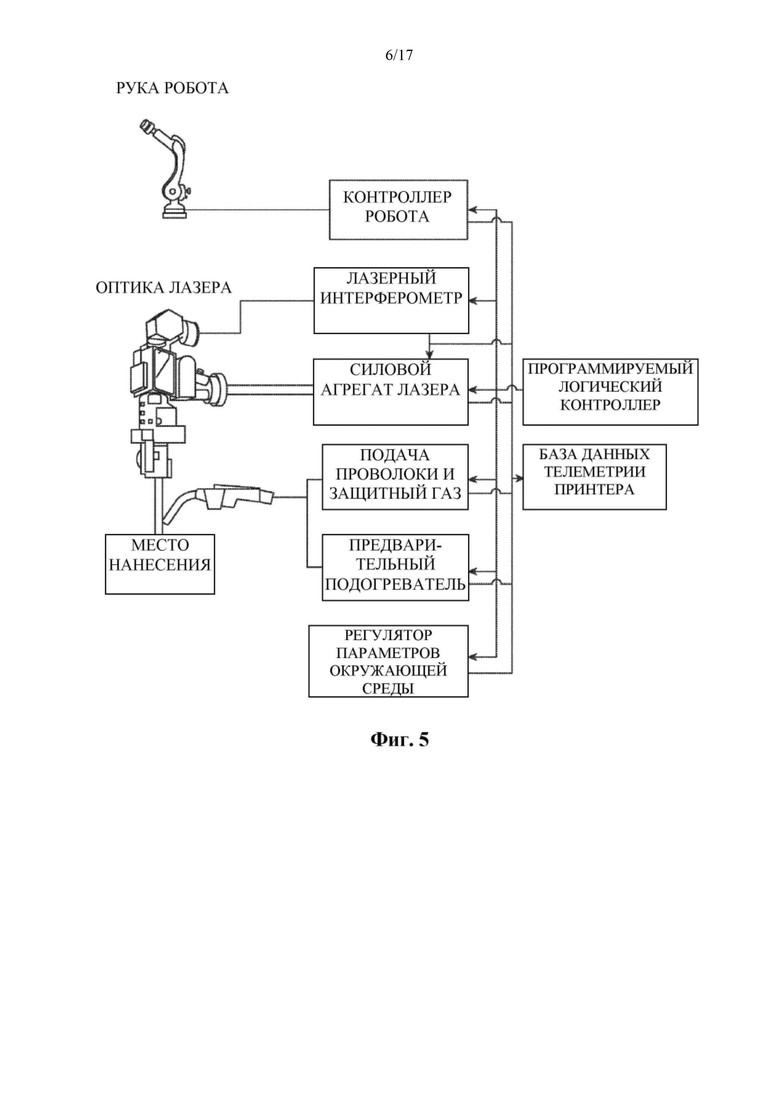

[16] на фиг. 5 представлена блок-схема одного не ограничивающего объем изобретения примера конкретного типа системы аддитивного производства, т.е. системы нанесения с использованием лазера и металлической проволоки;

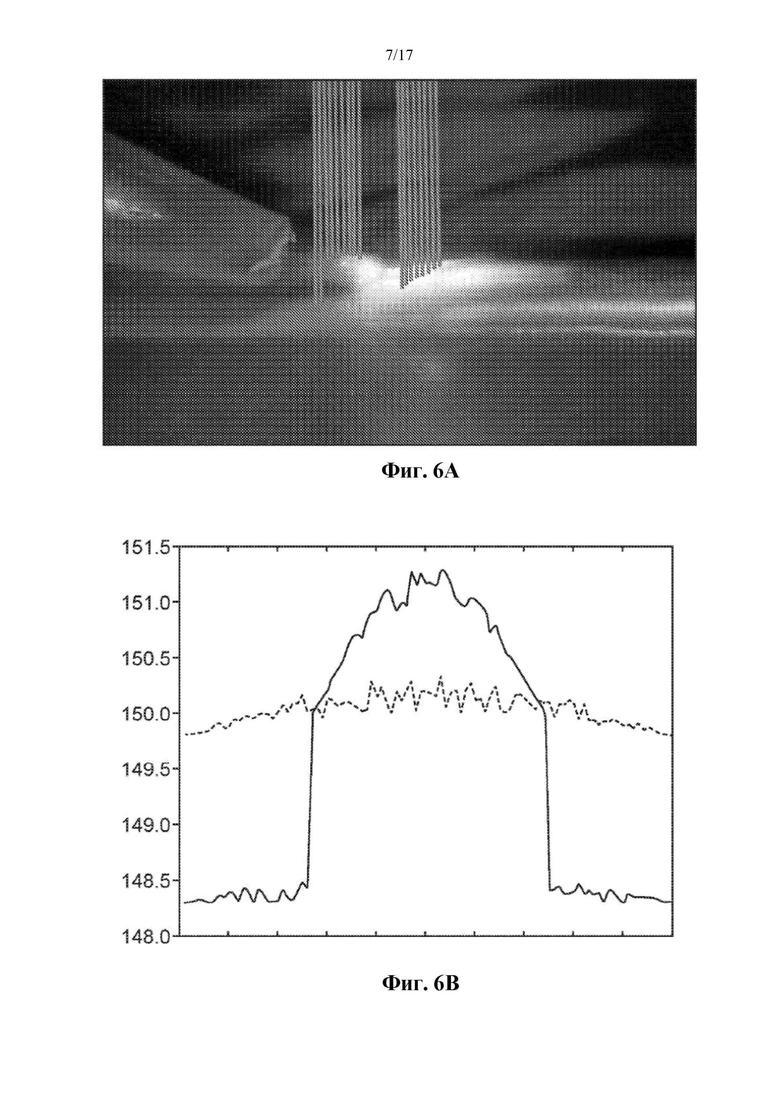

[17] на фиг. 6А-В представлен один не ограничивающий объем изобретения пример контроля признаков в процессе изготовления с использованием интерферометрии. На фиг. 6А представлена схематическая иллюстрация лучей лазера, используемых для зондирования геометрии подачи проволоки и зоны плавления, с наложенным фотоснимком процесса нанесения с использованием лазера и металлической проволоки.

На фиг. 6В представлены профили поперечного сечения (т.е. профили высоты по ширине нанесения) подачи проволоки (сплошная линия; пик) и ранее нанесенного слоя (сплошная линия; плечи) и результирующей зоны плавления (пунктирная ось). Размер по оси абсцисс (ширина) показан в произвольных единицах. Размер по оси ординат (высота) показан в миллиметрах относительно фиксированной точки отсчета ниже слоя нанесения;

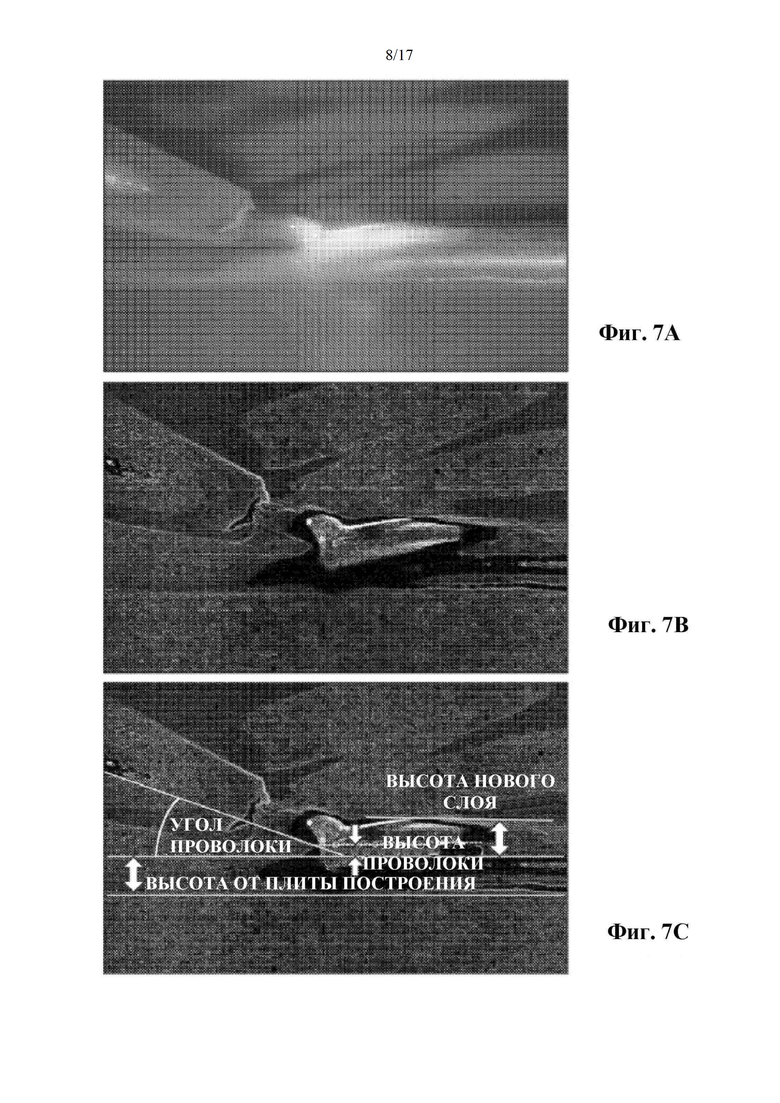

[18] на фиг. 7А-С представлен один не ограничивающий объем изобретения пример выделения признаков в процессе изготовления из изображений процесса нанесения с использованием лазера и металлической проволоки, полученных с использованием системы машинного видения. На фиг. 7А представлен поток необработанных изображений, полученный из системы машинного видения. На фиг. 7В представлено обработанное изображение после удаления шумов, фильтрования и применения алгоритмов обнаружения краев. На фиг. 1С представлено обработанное изображение после применения алгоритма выделения признаков;

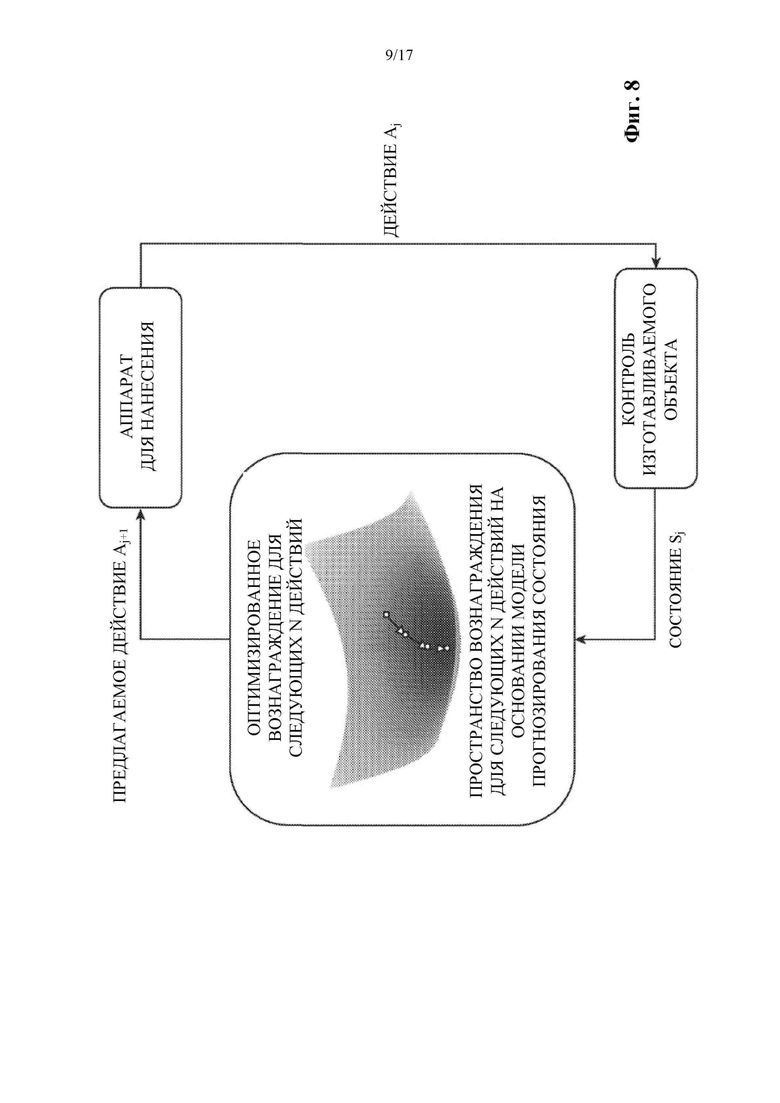

[19] на фиг. 8 представлен цикл «прогноз действия - вознаграждение» для алгоритма усиленного обучения в соответствии с некоторыми вариантами осуществления настоящего изобретения;

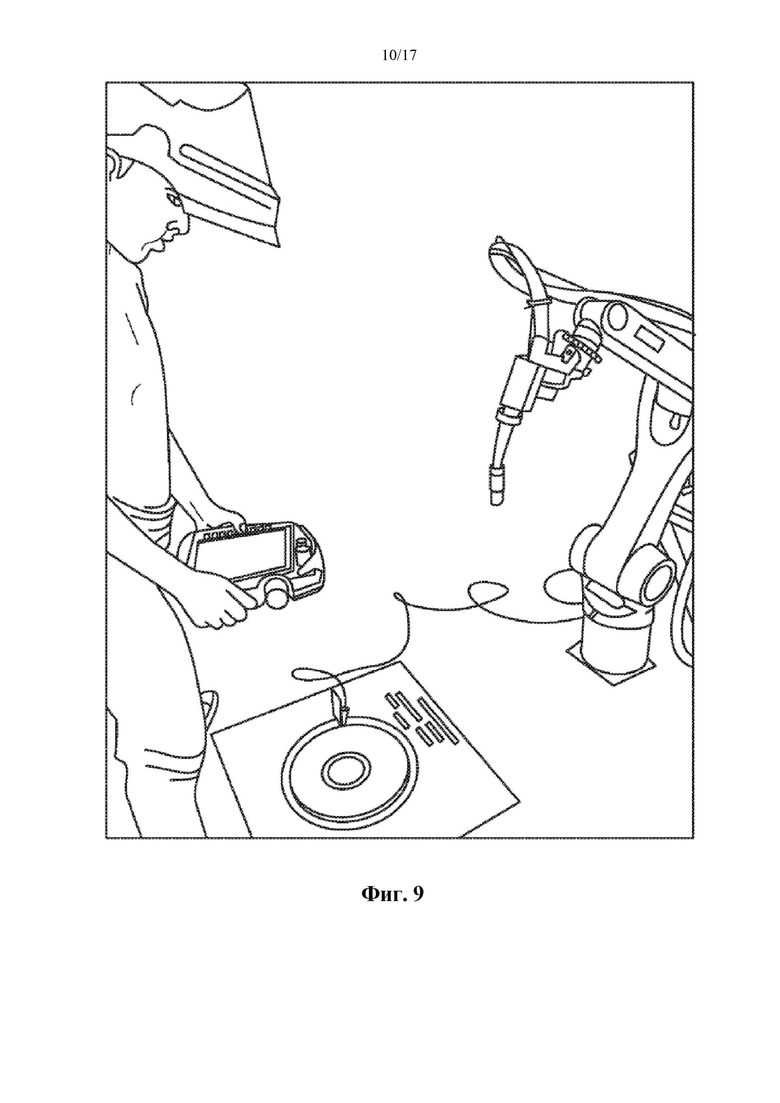

[20] на фиг. 9 представлена конструкция функции вознаграждения, основанная на контроле действий, выбираемых человеком-оператором в управляемым вручную процессе нанесения;

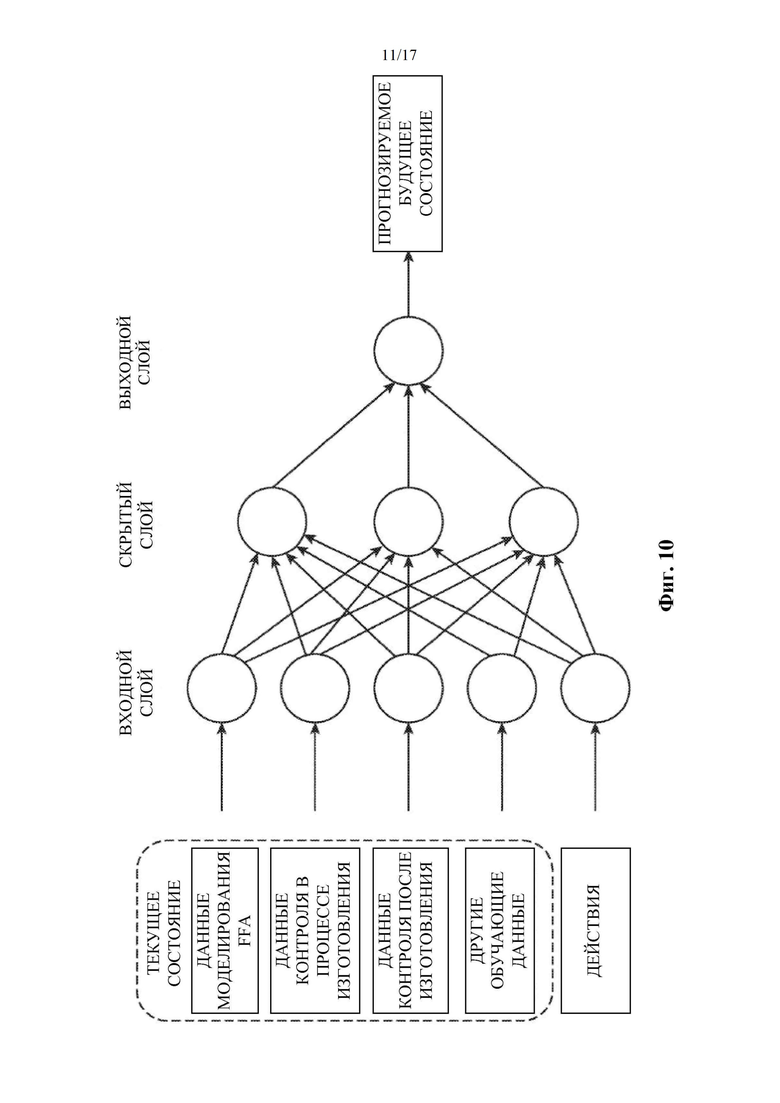

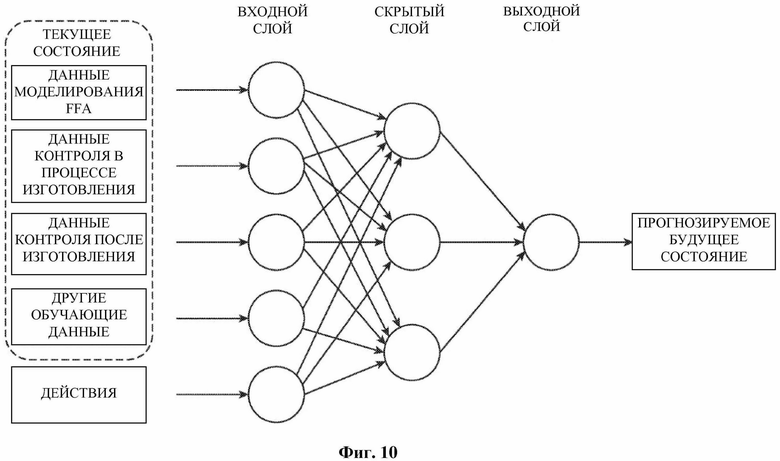

[21] на фиг. 10 представлена схематическая иллюстрация искусственной нейронной сети в соответствии с некоторыми вариантами осуществления настоящего изобретения, и примеры входа (входов) входного и выходного слоя (слоев) и выхода (выходов) нейронной сети, используемых для обеспечения адаптивного управления в реальном масштабе времени процессом нанесения аддитивного производства;

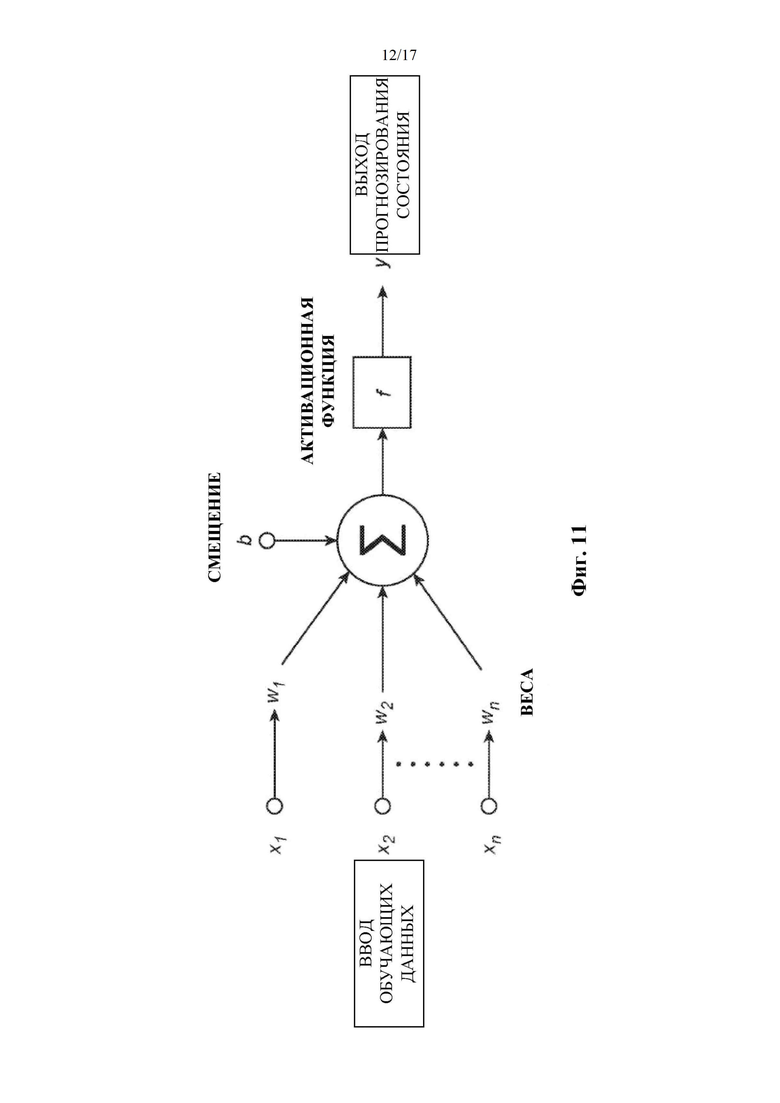

[22] на фиг. 11 представлена схематическая иллюстрация функциональных возможностей одного узла в слое (уровне) искусственной нейронной сети;

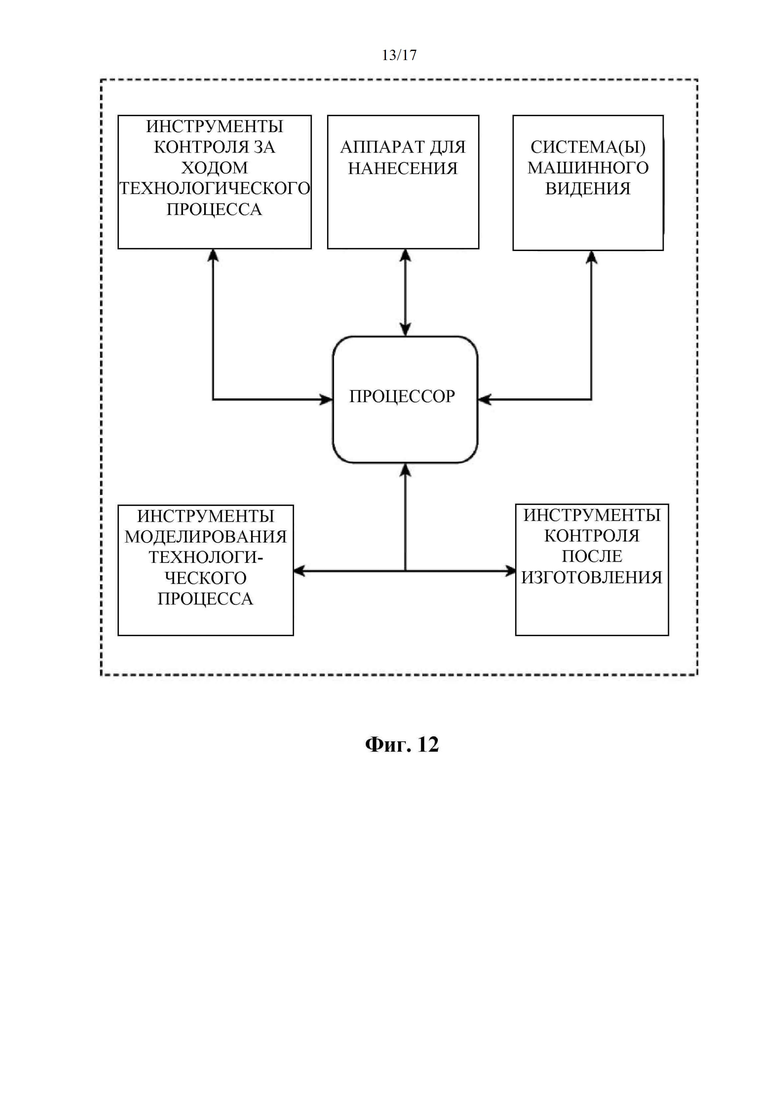

[23] на фиг. 12 представлена схематическая иллюстрация интегрированной системы, содержащей используемый для аддитивного производства аппарат для нанесения, системы машинного видения и/или другие инструменты контроля за ходом технологического процесса, инструменты моделирования процесса, инструменты контроля после изготовления и процессор для выполнения алгоритма машинного обучения, использующего данные машинного видения и/или инструментов контроля за ходом технологического процесса, инструментов моделирования процесса, инструментов контроля после изготовления или их любой комбинации для обеспечения адаптивного управления в реальном масштабе времени процессом нанесения;

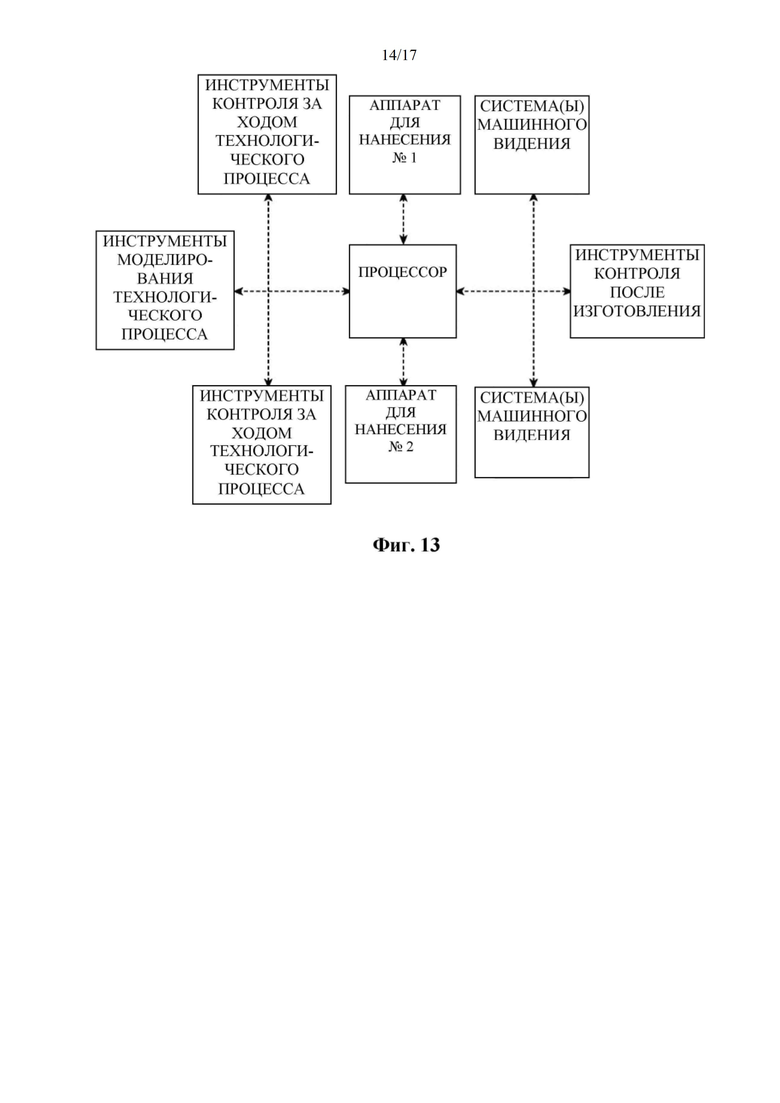

[24] на фиг. 13 представлена схематическая иллюстрация распределенной системы, содержащей используемые для аддитивного производства аппарат для нанесения, системы машинного видения и/или другие инструменты контроля за ходом технологического процесса, инструменты моделирования процесса, инструменты контроля после изготовления и процессор для прогона алгоритма машинного обучения, использующий данные машинного видения и/или инструментов контроля за ходом технологического процесса, инструментов моделирования процесса, инструментов контроля после изготовления или их любой комбинации для обеспечения адаптивного управления в реальном масштабе времени процессом нанесения. Согласно некоторым вариантам осуществления разные компоненты или модули системы могут физически располагаться в разных рабочих зонах и/или рабочих местах и могут связываться через локальную вычислительную сеть (LAN), интранет, экстранет или интернет, и при этом разные модули могут совместно использовать технологические данные (например, обучающие данные, данные моделирования процесса, данные управления процессом и данные контроля после изготовления) и управляющие команды процесса и обмениваться ими;

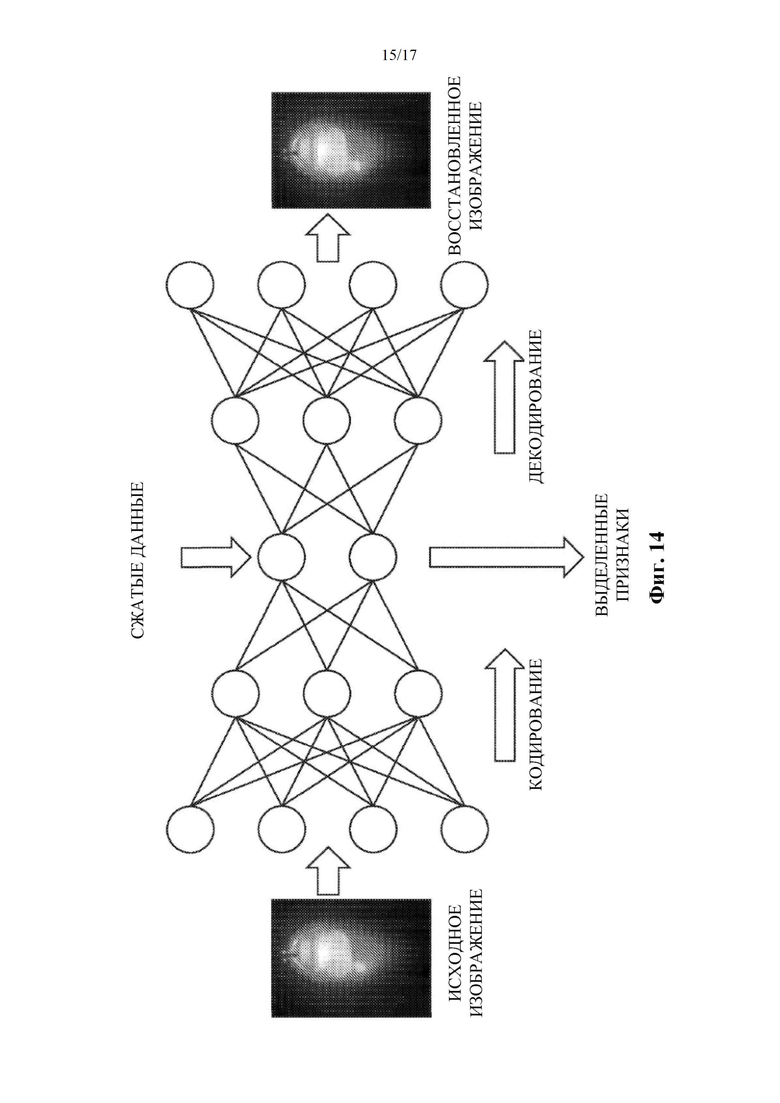

[25] на фиг. 14 представлен один не ограничивающий объем изобретения пример процесса выделения признаков и сжатия данных без учителя;

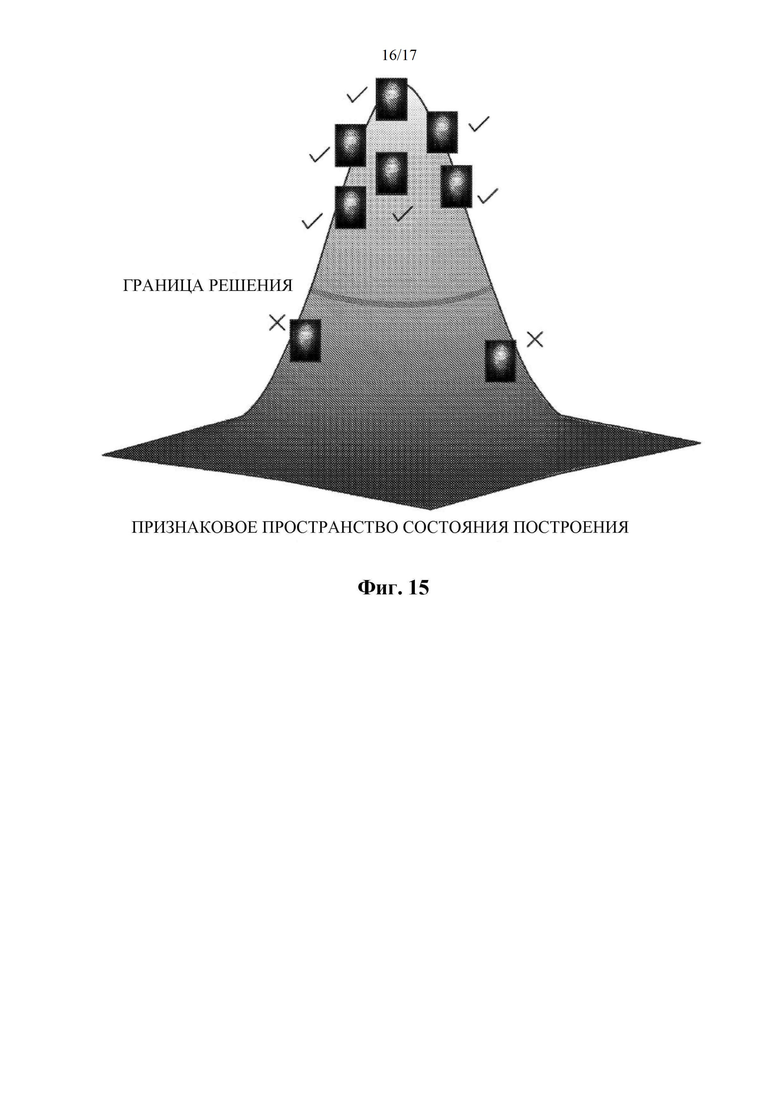

[26] на фиг. 15 представлен ожидаемый результат для одного не ограничивающего объем изобретения примера процесса неконтролируемого машинного обучения для классификации дефектов объекта;

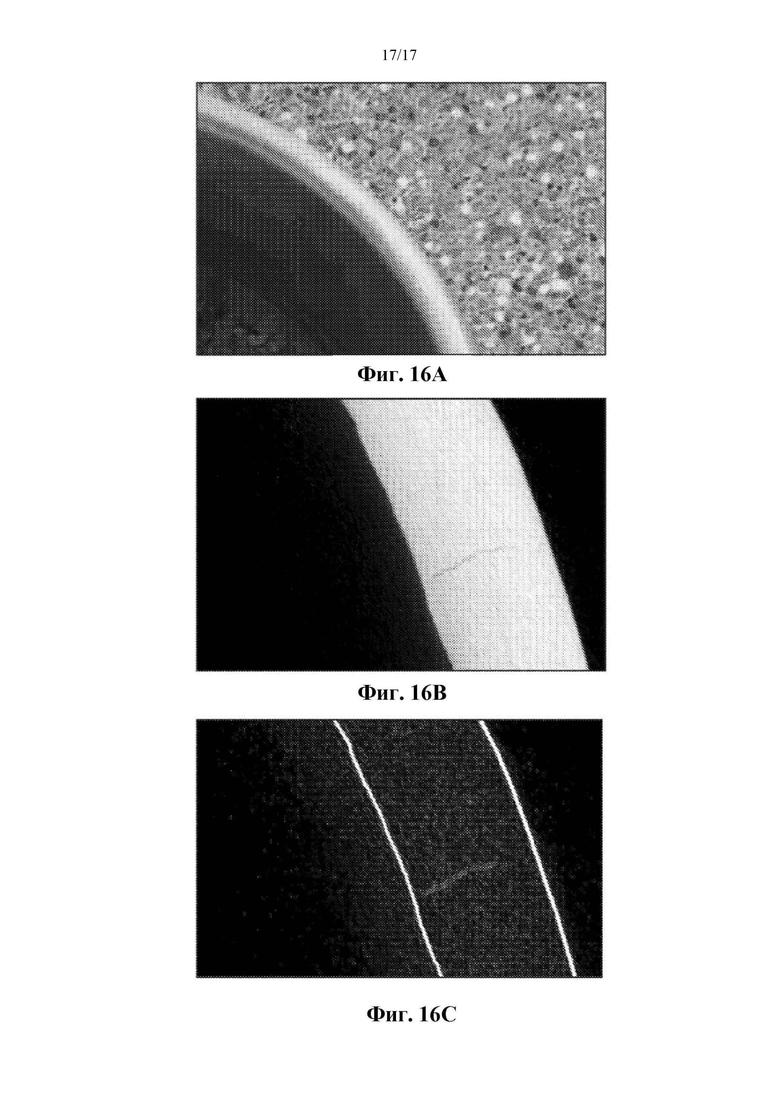

[27] на фиг. 16А-С представлен пример выделения признаков изображения после процесса и корреляции с действиями во время изготовления. На фиг. 16А представлено изображение детали после завершения процесса построения. На фиг. 16В представлен результат контроля после построения (снимок компьютерной томографии). На фиг. 16С представлено изображение снимка компьютерной томографии на фиг. 16В после автоматизированного выделения признаков; автоматизированное выделение признаков позволяет коррелировать признаки детали с действиями во время построения.

Подробное описание изобретения

[28] Предлагаются способы автоматизированной классификации дефектов объекта, например, для объектов, изготовленных с использованием процесса аддитивного производства или процесса сварки, причем указанные способы предусматривают: а) предоставление набора данных для обучения, причем набор данных для обучения содержит данные моделирования процесса изготовления, данные характеризации процесса изготовления, данные контроля в процессе изготовления, данные контроля после изготовления или их любую комбинацию для нескольких проектных геометрий объекта, которые являются такими же или отличающимися от объекта; b) предоставление одного или более датчиков, причем указанные один или более датчиков выдают данные в реальном масштабе времени об одном или более свойствах объекта; с) предоставление процессора, запрограммированного на проведение классификации обнаруженных дефектов объекта с использованием алгоритма машинного обучения, обученного с использованием набора данных для обучения стадии (а), причем данные в реальном масштабе времени из одного или более датчиков выдают как входные данные для алгоритма машинного обучения, и эти данные позволяют корректировать классификацию обнаруженных дефектов объекта в реальном масштабе времени. Предлагаются также системы, предназначенные для проведения автоматизированной классификации дефектов объекта.

[29] Предлагаются способы адаптивного управления в реальном масштабе времени процессом аддитивного производства или сварки, предусматривающие: а) предоставление входной проектной геометрии для объекта; b) предоставление набора данных для обучения, причем набор данных для обучения содержит данные моделирования процесса, данные характеризации процесса, данные контроля в процессе изготовления, данные контроля после изготовления или их любую комбинацию для нескольких проектных геометрий, таких же или отличающихся от входной проектной геометрии стадии (а), или для любой их части; с) предоставление прогнозируемого оптимального набора/последовательности одного или более параметров управления технологическим процессом для изготовления объекта, причем прогнозируемый оптимальный набор одного или более параметров управления технологическим процессом получают, используя алгоритм машинного обучения, обученный с использованием набора данных для обучения стадии (b); и d) осуществление процесса аддитивного производства или сварки для изготовления объекта, причем данные характеризации процесса в реальном масштабе времени используют как входные данные для алгоритма машинного обучения для настройки одного или более параметров управления технологическим процессом в реальном масштабе времени. Описаны также системы, предназначенные для реализации этих способов, как схематически проиллюстрировано на фиг. 1. Как показано на фиг. 1, согласно некоторым вариантам осуществления предлагаемые способы адаптивного управления в реальном масштабе времени процессами аддитивного производства или сварки могут реализовывать с использованием распределенной системы, в которой, например, разные компоненты или модули системы могут физически располагаться в разных рабочих зонах или разных рабочих местах или в разных географических местоположениях, и данные моделирования процесса, данные характеризации процесса, данные контроля в процессе изготовления, данные контроля после изготовления и/или команды адаптивного управления процессом совместно используют и обменивают между местоположениями посредством телекоммуникационной сети или сети интернет.

[30] В значении, в каком они используются в настоящем описании, термины «процесс нанесения» и «процесс нанесения для изготовления изделий произвольной формы» могут означать любой из целого ряда процессов нанесения для изготовления изделий произвольной формы с переходом из жидкой фазы в твердую, процессов нанесения для изготовления твердотельных изделий произвольной формы с переходом из одной твердой фазы в другую, процессов аддитивного производства, процессов сварки и т.п. Согласно некоторым вариантам осуществления предлагаемые способы и системы могут применяться к любым из целого ряда процессов аддитивного производства, включая, но без ограничения, моделирование методом наплавления нити (FDM), выборочное лазерное спекание (SLS) или выборочное лазерное сплавление (SLM), более подробно описанные ниже. Согласно некоторым предпочтительным вариантам осуществления процесс аддитивного производства может представлять собой процесс нанесения для изготовления изделий произвольной формы с переходом из жидкой фазы в твердую, например, процесс нанесения с использованием лазера и металлической проволоки, или процесс сварки, например процесс лазерной сварки.

[31] Согласно некоторым вариантам осуществления данные моделирования процесса могут включать в набор данных для обучения, используемый алгоритмом машинного обучения, что позволяет осуществлять автоматизированную классификацию дефектов объекта, прогнозирование оптимальных наборов или последовательностей параметров управления технологическим процессом, корректировку параметров управления технологическим процессом в реальном масштабе времени или их любую комбинацию. Например, такие инструменты моделирования процесса, как анализ методом конечных элементов (FEA), могут использовать для моделирования процесса изготовления объекта или его конкретной части, например, признака, из любого из целого ряда материалов для изготовления в зависимости от указанного набора параметров управления технологическим процессом. Согласно некоторым вариантам осуществления инструменты моделирования процесса могут использовать для прогнозирования оптимального набора или последовательности параметров управления технологическим процессом для изготовления указанного объекта или признака объекта.

[32] Согласно некоторым вариантам осуществления данные характеризации процесса могут включать в набор данных для обучения, используемый алгоритмом машинного обучения, что позволяет осуществлять автоматизированную классификацию дефектов объекта, прогнозирование оптимальных наборов или последовательностей параметров управления технологическим процессом, корректировку параметров управления технологическим процессом в реальном масштабе времени или их любую комбинацию. Например, данные характеризации процесса могут выдаваться любым из целого ряда датчиков или системами машинного видения, что подробнее описывается ниже. Согласно некоторым вариантам осуществления данные характеризации процесса могут подавать в алгоритм машинного обучения для обновления параметров управления технологическим процессом аппарата для аддитивного производства в реальном масштабе времени.

[33] Согласно некоторым вариантам осуществления данные контроля в процессе изготовления или данные контроля после изготовления могут включаться в набор данных для обучения, используемый алгоритмом машинного обучения, что позволяет осуществлять автоматизированную классификацию дефектов объекта, прогнозирование оптимальных наборов или последовательностей параметров управления технологическим процессом, корректировку параметров управления технологическим процессом в реальном масштабе времени или их любую комбинацию. Например, данные контроля в процессе изготовления или после изготовления могут содержать данные визуальных или основанных на машинном видении измерений размеров объекта, чистоты обработки поверхности, числа поверхностных трещин или пор и т.д., что подробнее описывается ниже. Согласно некоторым вариантам осуществления данные контроля в процессе изготовления (например, данные автоматизированной классификации дефектов) могут использоваться алгоритмом машинного обучения для определения набора или последовательности корректировок параметров управления технологическим процессом, при которых (корректировках) будут выполнять корректирующее действие, например, для корректировки размера или толщины слоя, чтобы устранить дефект при первом обнаружении. Согласно некоторым вариантам осуществления данные контроля в процессе изготовления (например, данные автоматизированной классификации дефектов) могут использоваться алгоритмом машинного обучения для посылки оператору сигнала предупреждения или ошибки или, необязательно, для автоматического прекращения процесса нанесения, например, процесса аддитивного производства.

[34] Согласно некоторым вариантам осуществления набор данных для обучения обновляется дополнительными данными моделирования процесса, данными характеризации процесса, данными контроля в процессе изготовления, данными контроля после изготовления или их любой комбинацией после каждой итерации процесса аддитивного производства, который осуществляют итерационно. Согласно некоторым вариантам осуществления набор данных для обучения дополнительно содержит данные характеризации процесса, данные контроля в процессе изготовления, данные контроля после изготовления или их любую комбинацию, созданные опытным оператором при ручной регулировке входных параметров управления технологическим процессом для процесса аддитивного производства для изготовления указанного набора объектов или деталей или при ручной регулировке параметров управления технологическим процессом в ответ на изменения технологических параметров или переменных окружающей среды для поддержания указанного качества изготавливаемых объектов или деталей. Согласно некоторым вариантам осуществления набор данных для обучения может содержать данные моделирования процесса, данные характеризации процесса, данные контроля в процессе изготовления, данные контроля после изготовления или их любую комбинацию, собранные с нескольких аппаратов аддитивного производства, работающих последовательно или параллельно.

[35] Для реализации предлагаемых способов автоматизированной классификации дефектов объекта и адаптивного управления процессами аддитивного производства или сварки может использоваться целый ряд алгоритмов машинного обучения, известных специалистам в данной области техники. Примеры включают в себя, кроме прочего, алгоритмы искусственной нейронной сети, алгоритмы регрессии Гауссова процесса, алгоритмы на основе нечеткой логики, алгоритмы дерева решений и т.д., подробнее описанные ниже. Согласно некоторым вариантам осуществления могут использоваться более одного алгоритма машинного обучения. Например, автоматизированная классификация дефектов объекта может реализовываться с использованием одного типа алгоритма машинного обучения, а адаптивное управление процессом в реальном масштабе времени - с использованием другого типа алгоритма машинного обучения. Согласно некоторым вариантам осуществления для реализации предлагаемых способов и систем могут использоваться гибридные алгоритмы машинного обучения, содержащие признаки и свойства, взятые из двух, трех, четырех, пяти или более алгоритмов машинного обучения.

[36] Согласно некоторым вариантам осуществления предлагаемые способы автоматизированной классификации дефектов объекта и адаптивного управления в реальном масштабе времени могут реализовывать с использованием таких компонентов, как, например, аппарат аддитивного производства и/или сварочный аппарат, мониторы или датчики управления процессом, системы машинного видения и/или инструменты контроля после изготовления, которые находятся в одной конкретной рабочей зоне и объединены в автономные системы. Согласно некоторым вариантам осуществления предлагаемые способы могут реализовывать с использованием модульных компонентов, например, аппарата аддитивного производства и/или сварочного аппарата, мониторов или датчиков управления процессом, систем машинного видения и/или инструментов контроля после изготовления, распределенных по разным рабочим зонам и/или разным рабочим местам и связанных через локальную вычислительную сеть (LAN), интранет, экстранет или интернет, и при этом разные модули могут совместно использовать технологические данные (например, обучающие данные, данные моделирования процесса, данные управления процессом и данные контроля после изготовления) и управляющие команды процесса и обмениваться ими. Согласно некоторым вариантам осуществления несколько аппаратов аддитивного производства и/или сварки связаны с одной распределенной системой, и при этом технологические данные совместно используются двумя или более системами управления аппаратами аддитивного производства и/или сварки и используются для обновления набора данных для обучения для всей распределенной системы.

[37] Предлагаемые способы и системы автоматизированной классификации дефектов объекта и адаптивного управления в реальном масштабе времени аппаратами аддитивного производства и/или сварки могут обеспечивать быструю оптимизацию и корректировку параметров управления технологическим процессом, что используется в ответ на изменения технологических параметров или параметров окружающей среды, а также повышение выхода технологического процесса, его производительности и качества изготавливаемых деталей. Эти способы и системы применимы к изготовлению деталей в целом ряде разных областей техники, включая, кроме прочего, автомобильную, аэрокосмическую промышленность, производство медицинского оборудования и бытовой электроники и т.д.

Термины и определения

[38] Если им не даны иные определения, все технические термины, используемые в настоящем описании, имеют то же значение, которое обычно придается им специалистом в данной области техники. В значении, в каком они используются в настоящем описании и прилагаемой формуле изобретения, формы единственного числа включают множественное число, если контекст четко не диктует иначе. Если не указано иначе, союз «или» предназначен охватывать сочетание союзов «и/или».

[39] В значении, в каком он используется в настоящем описании, термин «процесс нанесения для изготовления изделий произвольной формы» может означать любой из целого ряда процессов нанесения для изготовления изделий произвольной формы с переходом из жидкой фазы в твердую, процессов нанесения для изготовления изделий произвольной формы с переходом из одной твердой фазы в другую, процессов аддитивного производства, сварочных процессов и т.п.

[40] В значении, в каком он используется в настоящем описании, термин «процесс соединения» может означать любой из целого ряда процессов сварки.

[41] В значении, в каком он используется в настоящем описании, термин «поток данных» означает непрерывный или прерывный ряд или последовательность аналоговых сигналов или сигналов с цифровым кодированием (например, сигналов напряжения, токовых сигналов, данных изображения, содержащих пространственно-кодированные данные об интенсивности и/или длины волны света и т.д.), используемых для передачи и приема информации.

[42] В значении, в каком он используется в настоящем описании, термин «технологическое окно» означает диапазон значений параметров управления технологическим процессом, в котором конкретный технологический процесс изготовления дает определенный результат. В некоторых случаях технологическое окно может иллюстрироваться графиком зависимости между выходом технологического процесса и несколькими параметрами управления технологическим процессом, центральная область которого указывает диапазон значений параметров, в котором процесс «ведет себя хорошо», а внешние границы определяют области, в которых процесс становится нестабильным или выдает неблагоприятный результат.

[43] В значении, в каком он используется в настоящем описании, термин «машинное обучение» означает любой из целого ряда алгоритмов искусственного интеллекта или программного обеспечения, используемых для проведения обучения с учителем, неконтролируемого обучения, обучения с подкреплением или их любой комбинации.

[44] В значении, в каком он используется в настоящем описании, термин «реальный масштаб времени» означает скорость, с какой данные датчиков получают, обрабатывают и/или используют в контуре обратной связи с алгоритмом машинного обучения для обновления классификации дефектов объекта или для обновление набора или последовательности параметров управления технологическим процессом в ответ на изменения одного или более потоков входных технологических данных, содержащих данные моделирования процесса, данные характеризации процесса, данные контроля в процессе изготовления, данные контроля после изготовления или их любую комбинацию.

Процессы аддитивного производства

[45] Термин «аддитивное производство» означает ряд универсальных технологий изготовления для быстрого прототипирования и изготовления изделий, позволяющих преобразовывать цифровые 3D-модели (файлы САПР) в трехмерные объекты путем нанесения нескольких тонких слоев материала в соответствии с последовательностью двухмерных карт поперечного сечения для нанесения. Аддитивное производство может также именоваться как «прямое цифровое изготовление», «изготовление твердотельных изделий произвольной формы», «изготовление изделий произвольной формы с переходом из жидкой фазы в твердую» или «трехмерная печать (3D-печать)», и может включать нанесение материала в ряде разных состояний, включая жидкость, порошок и плавленый материал. Используя способы аддитивного производства, можно обрабатывать самые различные материалы, включая металлы, сплавы, керамику, полимеры, композиты, легкие структуры и многофазные материалы. Одним из важных преимуществ процессов аддитивного производства является меньшее число стадий изготовления, требуемых для преобразования виртуальной конструкции в готовое (или почти готовое) к использованию изделие. Еще одним важным преимуществом является способность изготавливать изделия сложных форм, которые нелегко изготовить с использованием традиционных технологий механической обработки, экструзии или литья.

[46] Конкретные примеры технологий аддитивного производства, к которым могут быть применены раскрытые способы классификации дефектов объектов и адаптивного управления технологическим процессом, включают, кроме прочего, процессы (лазерной) стереолитографии (SLA), цифровой оптической обработки (DLP), моделирования методом наплавления нити (FDM), выборочного лазерного спекания (SLS), выборочного лазерного сплавления (SLM) или электронно-лучевой плавки (ЕВМ).

[47] (Лазерная) стереолитография (SLA). В процессе (лазерной) стереолитографии емкость с отверждаемым УФ-излучением жидким полимером используется в комбинации с лучом сканирующего лазера для отверждения по одному тонкому слою полимера за раз в соответствии с двумерным паттерном экспозиции. Когда один слой готов, подложка или основание, на котором он отвержден, опускается чуть ниже в емкость, и отверждается другой слой. Платформа построения повторяет цикл стадий отверждения слоя и опускания, пока изделие не будет готово. Количество времени, необходимое для каждого цикла процесса, зависит от площади поперечного сечения изделия и требуемого пространственного разрешения. Ко времени, когда изделие готово, оно полностью погружено в отвержденный полимер. Затем оно извлекается из емкости и необязательно может дополнительно отверждаться в ультрафиолетовой печи.

[48] Цифровая оптическая обработка (DLP). Цифровая оптическая обработка -вариант стереолитографии, в котором ванна с жидким полимером подвергается воздействию света из DLP-проектора (например, который использует одно или более цифровых устройств с решеткой микрозеркал) в условиях безопасного света. DLP-проектор проецирует изображение 3D-модели на жидкий полимер. Подверженный воздействию света жидкий полимер затвердевает, и плита построения опускается, и жидкий полимер снова подвергается воздействию света. Процесс повторяется до тех пор, пока 3D-объект не будет готов, и из ванны не сольется жидкость, открыв отвержденную модель. 3D-печать при цифровой оптической обработке отличается быстротой, и объекты могут печататься с более высоким разрешением, чем в некоторых других технологиях.

[49] Моделирование методом наплавления нити (FDM). Моделирование методом наплавления нити - это одна из наиболее распространенных форм 3D-печати, иногда называемая также производством методом наплавления нити (FFF). FDM-принтеры могут печатать, используя самые разные пластики или полимеры, и обычно печатают с опорным материалом. FDM-принтеры используют экструзионные головки, перегревающие подаваемую пластиковую нить до такой степени, что она становится жидкой, и затем выталкивают материал наружу тонким слоем для медленного изготовления объекта в послойном процессе.

[50] Выборочное лазерное спекание (SLS). Выборочно используется лазер для совместной плавки материала слой за слоем. Слой порошка подается на платформу построения и нагревается лазером (а иногда и спрессовывается), так что он плавится без прохождения через жидкое состояние. После того как один слой порошка готов, снова подается и нагревается другой слой порошка. Процесс не требует опорного материала, поскольку остающийся материал удерживает его в нужном положении. После того как изделие готово, его извлекают из слоя порошка и очищают от любого лишнего материала.

[51] Выборочное лазерное сплавление (SLM). Выборочное лазерное сплавление -это вариант выборочного лазерного спекания и прямого лазерного спекания металлов (DMLS) (см. Yap, et al. (2015), "Review of Selective Laser Melting: Materials and Applications", Applied Physics Reviews 2:041101). Для плавки и сплавления металлических порошков используется лазер высокой мощности. Изделие печатается путем выборочной плавки и сплавления порошков в слоях и между ними. Эта технология - технология прямой записи, хорошо зарекомендовавшая себя при производстве изделий почти сетчатой формы (т.е. изготовленных изделий, очень близких к окончательной (сетчатой) форме, благодаря чему уменьшается необходимость в финишной обработке поверхности и значительно уменьшаются расходы на производство) с относительной плотностью до 99,9%. Это позволяет процессу печатать функциональные изделия с почти полной плотностью. Последние разработки в областях волоконной оптики и высокомощных лазеров позволили с помощью технологии SLM обрабатывать разные металлические материалы, такие как медь, алюминий и вольфрам, и открыли возможности для исследований использования в технологии SLM керамических и композитных материалов.

[52] Электронно-лучевая плавка (ЕВМ). Электронно-лучевая плавка - это технология аддитивного производства, подобная выборочному лазерному сплавлению. При использовании технологии ЕВМ изделия изготавливают плавкой порошка металла слой за слоем с использованием в качестве источника энергии электронных излучателей в условиях высокого вакуума. В отличие от технологий спекания, как ЕВМ, так и SLM добиваются полной плавки порошка металла. Этот способ на основе порошкового слоя позволяет получать непосредственно из порошка металла металлические изделия полной плотности, имеющие характеристики целевого материала. Аппарат ЕВМ считывает данные с 3D-модели САПР и укладывает последовательные слои порошкового материала. Эти слои сплавляются с использованием управляемого компьютером электронного луча для печати изделий слой за слоем. Процесс происходит в вакууме, что делает его пригодным для изготовления изделий с использованием реакционноспособных материалов с высокой аффинностью к кислороду, например, титана. Процесс протекает при более высоких температурах, чем многие другие технологии (до 1000°С), что может приводить к отличиям фазоообразования посредством кристаллизации и твердофазного преобразования. Исходный порошок обычно предварительно легируется, а не представляет собой смесь. По сравнению с SLM и DMLS, технология ЕВМ обычно имеет более высокую скорость печати благодаря ее более высокой плотности энергии и способу сканирования.

Нанесение с использованием лазера и металлической проволоки

[53] Согласно одному предпочтительному варианту осуществления процессы аддитивного производства и системы, к которым могут применяться предлагаемые способы классификации дефектов и адаптивного управления, относятся к нанесению с использованием лазера и металлической проволоки. Основной процесс при нанесении с использованием лазера и металлической проволоки - образование валиков нанесенного материала (которых для образования одного слоя может потребоваться несколько) с использованием лазерного источника высокой мощности и аддитивного материала в виде металлической проволоки (см.  (2012), Monitoring and Control of Robotized Laser Metal-Wire Deposition, Ph.D. Thesis, Department of Signals and Systems, Chalmers University of Technology,

(2012), Monitoring and Control of Robotized Laser Metal-Wire Deposition, Ph.D. Thesis, Department of Signals and Systems, Chalmers University of Technology,  Sweden). Лазер создает зону плавления на материале подложки, в которую подается и в которой плавится металлическая проволока, образуя металлургическую связь с подложкой. При перемещении лазерной головки и механизма подачи проволоки, т.е. инструмента нанесения (или сварки), относительно подложки, при затвердевании образуется валик. Относительным перемещением инструмента нанесения и подложки можно управлять с помощью, например, шестиосевого промышленного робота. Образование нанесенного слоя показано на фиг. 2, что подробнее описано ниже.

Sweden). Лазер создает зону плавления на материале подложки, в которую подается и в которой плавится металлическая проволока, образуя металлургическую связь с подложкой. При перемещении лазерной головки и механизма подачи проволоки, т.е. инструмента нанесения (или сварки), относительно подложки, при затвердевании образуется валик. Относительным перемещением инструмента нанесения и подложки можно управлять с помощью, например, шестиосевого промышленного робота. Образование нанесенного слоя показано на фиг. 2, что подробнее описано ниже.

[54] Перед тем, как начать нанесение, обычно необходимо выбрать набор технологических параметров и соответственно настроить оборудование. Важные параметры управления технологическим процессом для нанесения с использованием лазера и металлической проволоки включают настройку мощности лазера, скорость подачи проволоки и скорость перемещения. Эти параметры управляют подводимой энергией, скоростью нанесения и профилем поперечного сечения наносимого слоя, т.е. шириной и высотой слоя. Высота (или толщина) нанесенного слоя определяется количеством проволоки, подаваемой в зону плавления, относительно скорости перемещения и мощность лазера. После того как номинальная мощность лазера, скорость перемещения и скорость подачи проволоки установлены, возможно, потребуется задать дополнительные параметры, например, ориентацию подачи проволоки относительно луча лазера и подложки для данной скорости перемещения. Тщательная подгонка этих параметров необходима для достижения стабильного нанесения на плоскую поверхность.

[55] Примеры параметров управления технологическим процессом, которые могут потребоваться для достижения стабильного нанесения равномерных валиков материала на плоской поверхности, включают, но без ограничения, следующие параметры.

[56] Мощность лазера. Один из основных параметров управления технологическим процессом. Настройка мощности лазера определяет максимальную подводимую энергию. В зависимости от размера луча лазера и скорости перемещения мощность лазера управляет также размером зоны плавления и, следовательно, шириной нанесенного валика.

[57] Распределение мощности лазера. Этот параметр влияет на динамику зоны плавления. Примеры разных распределений мощности лазера (или профиля луча), не ограничивающие объем изобретения, включают ступенчатое и Гауссово распределения.

[58] Угол между лучом лазера и проволокой или лучом лазера и подложкой. Эти параметры влияют на технологическое окно и действительную подводимую мощность. Угол между лучом лазера и подаваемой проволокой влияет на чувствительность процесса нанесения к изменениям скорости подачи проволоки и вариациям расстояния между мундштуком для проволоки и подложкой. Угол между лучом лазера и подложкой влияет на отражение луча лазера от поверхности подложки, и, следовательно, количество поглощенной энергии.

[59] Размер и форма луча лазера. Эти параметры управляют размером и формой зоны плавления (вместе с мощностью лазера и скоростью перемещения). Обычным является использование кольцевой формы луча, хотя используются и прямоугольные формы (например, в случае диодных лазеров). Размер выбирается с учетом требуемой ширины валика.

[60] Фокусное расстояние луча лазера. Этот параметр управляет тем, как луч лазера коллимирован на поверхности подложки. Следовательно, оно влияет на чувствительность процесса нанесения к вариациям расстояния между фокусной линзой и подложкой.

[61] Длина волна лазера. Этот параметр управляет поглощением луча лазера нанесенным материалом. Для металлов поглощение излечения лазера варьирует в зависимости от длины волны (и конкретных материалов).

[62] Скорость подачи проволоки. Еще один из основных параметров управления технологическим процессом. Скорость подачи проволоки влияет на количество массы, нанесенной в единицу времени. Скорость подачи проволоки влияет, главным образом, на высоту валика и должна выбираться в зависимости от мощности лазера и скорости перемещения.

[63] Диаметр проволоки. Этот параметр должен выбираться в соответствии с размером луча лазера для обеспечения надлежащего плавления и гибкого процесса.

[64] Угол между проволокой и подложкой. Этот параметр влияет на плавление проволоки и тем самым и на стабильность процесса нанесения. В должных условиях передача металла между проволокой и зоной плавления происходит плавно и непрерывно. Использование неправильного угла между проволокой и подложкой может привести к тому, что либо процесс передачи металла дает в результате глобулярное нанесение, например, как последовательность капель на поверхности подложки, либо при вхождении в зону плавления проволока может все еще находиться в твердом состоянии. Использование более крутого угла уменьшает чувствительность к направлению нанесения, но в то же время приводит к меньшему технологическому окну допустимых скоростей подачи проволоки.

[65] Положение кончика проволоки относительно зоны плавления. Этот параметр также влияет на скорость плавления проволоки и тем самым на стабильность процесса.

[66] Вылет проволоки. Этот параметр обычно не столь критичен, как угол проволоки или положение кончика проволоки, но может потребоваться регулировать расстояние вылета в зависимости от ожидаемых условий нанесения. Он влияет, главным образом, на чувствительность процесса к изменениям высоты между мундштуком для проволоки и подложкой.

[67] Защитный газ. Использование защитного газа может отражаться на степени, в какой в слой нанесения вносятся загрязняющие вещества и/или дефекты. Согласно некоторым вариантам осуществления могут регулироваться состав, расход и/или угол падения.

[68] Направление подачи. Этот параметр определяет, с какого направления проволока входит в зону плавления, и тем самым влияет на плавление проволоки и, таким образом, на процесс передачи металла. Разные выборы направления подачи изменяют диапазон допустимых скоростей подачи проволоки, которые могут использоваться. В некоторых случаях оно может влиять и на форму нанесенного валика.

[69] Скорость перемещения. Еще один из основных параметров управления технологическим процессом; скорость перемещения влияет на количество материала, наносимое на единицу длины, и подводимую энергию на единицу длину. При более низких скоростях перемещения процесс нанесения обычно стабильнее, если температура нанесенного материала не становится слишком высокой. При высоких скоростях перемещения могут получаться меньшие подводимые мощности для одного и того же количества материала, нанесенного на единицу длины. Однако более критическими становятся ускорение системы управления перемещением и точность пути.

[70] Стабильность процесса. Надлежащая настройка параметров управления технологическим процессом, описанных выше, влияет на скорость передачи металла между твердой проволокой и зоной плавления, что является важным для стабильности процесса нанесения. Как правило, есть три пути, какими может наноситься металлическая проволока: путем глобулярной (каплевидной) передачи, равномерной передачи или путем погружения (т.е. неполное плавление проволоки до входа в зону плавления). Стабильный процесс нанесения обеспечивает лишь равномерная передача.

[71] Если аппарат для нанесения настроен так, что кончик проволоки проводит слишком много времени в луче лазера (например, при выборе угла подачи, слишком крутого относительно других параметров управления технологическим процессом), он достигнет температуры плавления до входа в зону плавления. Передача металла между твердой проволокой и зоной плавления могла бы затем растянуться до точки, в которой поверхностное натяжение больше не может поддерживать поток металла, в результате чего происходят образование и разделение вызванных поверхностным натяжением сферических капель. Этот тип нанесения приводит к очень неравномерным формам валика и некачественному процессу нанесения. После того как глобулярная передача началась, прервать ее обычно трудно. Физический контакт между кончиком расплавленной проволоки и зоной плавления должен быть повторно установлен, и параметры управления технологическим процессом должны быть откорректированы до соответствующих значений.

[72] Альтернативно, если угол подачи проволоки тщательно отрегулирован так, что проволока плавится вблизи пересечения с зоной плавления, будет происходить равномерная передача металла из твердой проволоки в жидкий металл зоны плавления. Полученные в результате валики нанесенного металла будут иметь гладкую поверхность и стабильную металлургическую связь с подложкой.

[73] Еще один способ расплавить проволоку - путем передачи тепла из зоны плавления, т.е. путем погружения проволоки в зону плавления. Необходимо принять меры предосторожности, чтобы отрегулировать скорость подачи проволоки до значения, достаточно низкого относительно скорости плавления, обеспечиваемой тепловой энергией в зоне плавления, чтобы проволока полностью плавилась. Неполное плавление может привести, например, к дефектам несплавления. Следует отметить, что дефекты несплавления могут возникать даже при низких скоростях подачи проволоки, при которых полученные в результате валики более или менее неотличимы от нормальных нанесений валиков.

[74] Настройка технологических параметров. Параметры управления технологическим процессом, описанные выше, настраиваются в зависимости от выбора материала и подводимой мощности, требуемой для плавления материала, которая в свою очередь определяется, исходя из требуемой скорости нанесения, ограничений деформаций, вязкости материала и имеющейся мощности лазера и размеров пятна луча. Эти факторы выдвигают требование к настройкам мощности лазера, скорости перемещения и скорости подачи проволоки. Луч лазера предпочтительно должен быть максимально ортогональным к зоне плавления для минимизации отражения, но вместе с тем следует избегать обратного отражения в оптическую систему. Положение кончика проволоки относительно зоны плавления должно регулироваться с учетом выбранного количества материала, наносимого за единицу времени. Если используется конфигурация передней подачи, и скорость нанесения низкая, проволока должна входить в зону плавления ближе к переднему краю. Изменение этого параметра влияет, главным образом, на максимальную и минимальную скорости подачи проволоки для выбранных мощности лазера и скорости перемещения. Параметром, тесно связанным с положением кончика проволоки, является угол между проволокой и подложкой. Если этот угол мал, возможными могли бы быть высокие скорости подачи проволоки, поскольку погружение может использоваться лучшим образом. Однако для экстремальных скоростей подачи проволоки осуществима лишь передняя подача. Это ограничивает выбор сложных путей нанесения, таких как зигзагообразный или спиральный. Для того чтобы уменьшить чувствительность процесса нанесения к направлению подачи и тем самым обеспечить возможность произвольных паттернов нанесения, угол между проволокой и подложкой необходимо увеличить. Однако повышенная гибкость в части допустимых паттернов нанесения зачастую достигается за счет меньшего технологического окна.

[75] Многослойное нанесение. Как уже отмечалось, достижение стабильного нанесения одного валика материала на плоской подложке требует тщательной настройки параметров управления технологическим процессом. Однако в конечном итоге цель заключается в построении трехмерных деталей, т.е. в нанесении слоем нескольких смежных валиков и повторении нанесения для нескольких слоев. Переход от нанесения одного валика к построению трехмерной детали зачастую не прост. На точную форму отдельных слоев влияют несколько дополнительных факторов, например, паттерн нанесения, расстояние между соседними валиками, быстродействие системы управления перемещением и точность пути. Зависимость между этими факторами и их влияние на результирующий слой сложны и трудно предсказуемы, что усложняет настройку параметров управления технологическим процессом, требуемую для достижения данного расчетного признака нанесения, например, высоты слоя. Еще одним примером фактора, усложняющего построение трехмерных деталей, является потенциальное повышение локальной температуры детали вследствие аккумулирования тепла, что необходимо учитывать при многослойном нанесении. Тепло в наносимой детали может аккумулироваться, например, из-за слишком коротких пауз между нанесениями смежных слоев.

[76] Дополнительные неопределенности, возникающие при построении трехмерных деталей, могут создавать проблему с точки зрения стабильности процесса. Например, если оценка высоты слоя, которая должна быть достигнута, неточна, зависимость между положением кончика проволоки и подложкой будет отличаться от той, которая ожидалась для первоначально настроенных технологических параметров. Как результат, процесс нанесения может перейти от равномерной передачи расплавленной проволоки либо в режим глобулярного нанесения, либо в режим погружения проволоки. Следовательно, пока процесс нанесения не будет достаточно понятным и/или жестко управляться, что размеры отдельных слоев можно было точно прогнозировать, построение трехмерных деталей может требовать непрерывного оперативного контроля и/или корректировки параметров управления технологическим процессом.

Трудности оптимизации процессов аддитивного производства

[77] Некоторые из трудностей, рассмотренных выше в контексте нанесения с использованием лазера и металлической проволоки, применимы также к других процессам аддитивного производства (см. Guessasma, et al., (2015) "Challenges of Additive Manufacturing Technologies from Optimisation Perspective", Int. J. Simul. Multisci. Des. Optim. 6, A9). Первую трудность представляет генерирование траекторий передвижения инструмента из трехмерных САПР-моделей. Большинство технологий аддитивного производства основываются на процессе послойного изготовления и, начиная с трехмерного представления детали (т.е. с мозаичной версии фактической поверхности детали) и заканчивая стратегией двухмерного построения, могут вносить ошибки. Эта проблема является особенно доминирующей в методах капельной 3D-печати, поскольку в результате процесса послойного нанесения во всех направлениях построения в сплавленном материале могут появиться разрывы непрерывности, которые могут привести к размерной неточности, неприемлемой финишной обработке и структурным и механическим анизотропиям. Анизотропия может возникнуть и при развитии конкретного гранулометрического состава, например, при нанесении с лазерным плавлением или дуговой сварке металлов. Уменьшение анизотропии может иногда достигаться выбором соответствующей ориентации построения виртуальной конструкции.

[78] Кроме того, различия между виртуальной конструкцией и изготовленным объектом иногда могут быть значительными из-за конечного пространственного разрешения, имеющегося в используемой оснастке аддитивного производства, или из-за усадки детали при отвердевании нанесенного материала, что может вызвать как изменения размера, так и деформацию детали. Рассмотрим, например, моделирование методом наплавления нити, для которого траектория перемещения инструмента содержит ряд путей нитей конечного размера. Это имеет три основных последствия для изготовленного объекта: (i) внутренние структурные признаки не могут хорошо захватываться в зависимости от их размера; (ii) разрывы непрерывности могут появиться в зависимости от локальной кривизны; и (iii) состояние чистоты обработки поверхности может быть неприемлемым из-за грубых профилей, возникающих из-за сплавления нескольких нитей.

[79] Одним из последствий процесса изготовления с разрывами непрерывности и других проблем, связанных с ошибками процесса аддитивного производства, является пористость. Оценке эффекта пористости в напечатанных деталях посвящены многие технические публикации. Одним конкретным последствием является то, что пористость может ухудшить механические характеристики детали, например, из-за уменьшения жесткости при повышенном уровне пористости или из-за более низкой механической прочности при растяжении вследствие развития усиленного пористостью повреждения в виде микротрещин. Следует отметить, что пористость не всегда может рассматриваться как отрицательное последствие процессов аддитивного производства, поскольку в некоторых случаях применения она может использоваться, например, для повышения проницаемости.

[80] Еще одним типом дефекта, встречающимся в некоторых процессах аддитивного производства, является присутствие опорного материала, захваченного между внутренними поверхностями. Опорный материал иногда требуется, чтобы в процессе печати усилить хрупкие напечатанные структуры. Хотя эти материалы обычно выбираются с ограниченным прилипанием к нанесенным материалам, неполное удаление, приводящее к остаточным количествам опорного материала в детали, может способствовать, например, повышению массы детали и измененному распределению несущей способности, что в свою очередь может изменить характеристики детали относительно ожидаемых характеристик, основанных на первоначальной конструкции. Кроме того, неоптимизированное нанесение опорного материала может отразиться на состоянии чистоты поверхности детали, расходе материала, времени изготовления и т.д. В литературе описаны различные стратегии, направленные на уменьшение зависимости процессов аддитивного производства от использования опорных материалов. Эти стратегии могут варьировать в зависимости от геометрии детали и выбора материала для нанесения.

Процессы сварки

[81] Согласно некоторым вариантам осуществления предлагаемые способы классификации дефектов управления технологическим процессом вместо процессов и аппарата аддитивного производства или в комбинации с ними могут применяться к процессам сварки и сварочному аппарату. Примеры процессов сварки и сварочного аппарата, которые могут использоваться вместе с предлагаемыми способами и системами управления технологическим процессом включают, но без ограничения, процессы и аппарат сварки лазерным лучом, процессы и аппарат сварки плавящимся электродом в среде инертного газа (именуемой также дуговой сваркой плавящимся электродом в среде инертного газа), процессы и аппарат сварки вольфрамовым электродом в среде инертного газа и т.п.

[82] Сварка лазерным лучом (LBW). Способ сварки, используемый для соединения металлических компонентов, которые необходимо соединять с высокими скоростями сварки, тонкими и малыми сварными швами и низкой температурной деформацией. Лазерный луч представляет собой узконаправленный источник тепла, обеспечивающий узкие, глубокие сварные швы и высокие скорости сварки. Высокие скорости сварки, автоматизированная работа и способность реализовать управление с обратной связью качеством сварки в процессе сварки делают лазерную сварку широко распространенным способом соединения в современном промышленном производстве. Примеры автоматизированных крупномасштабных применений включают использование в автомобильной промышленности для сварки кузовов автомобилей. Другие применения включают выполнение мелких, непористых швов в медицинской технике, точную точечную сварку в электронной или ювелирной промышленности и сварку при изготовлении инструментов и моделей.

[83] Сварка плавящимся электродом в среде инертного газа. Процесс дуговой сварки, в котором электрод из непрерывной сплошной проволоки подается через сварочный пистолет и в сварочную ванну, соединяющей два основных материала. Через сварочный пистолет подает и защитный газ, защищающий сварочную ванну от загрязнения, отсюда и название сварка «плавящимся электродом в среде инертного газа». Сварка плавящимся электродом в среде инертного газа обычно используется для соединения тонких и средней толщины листов металла.

[84] Сварка вольфрамовым электродом в среде инертного газа. Сварка вольфрамовым электродом в среде инертного газа (называемая также дуговой сваркой вольфрамовым электродом в среде инертного газа) - это процесс, в котором для подачи тока в сварочную дугу используется нерасходуемый вольфрамовый электрод. Вольфрам и сварочная ванна защищаются и охлаждаются инертным газом, которым обычно является аргон. Сварка вольфрамовым электродом в среде инертного газа обычно обеспечивает несколько более аккуратный и более контролируемый шов, чем сварка плавящимся электродом в среде инертного газа.

Преобразование 3D файлов САПР в слои и траектории перемещения инструмента

[85] Автоматизированное проектирование. Первая стадия в типичном процессе нанесения для изготовления изделий произвольной формы, таком как процесс аддитивного производства, - создание трехмерной модели объекта, подлежащего изготовлению, с использованием пакета программного обеспечения системы автоматизированного проектирования (САПР). Может использоваться любой из целого ряда имеющихся на рынке пакетов программного обеспечения САПР, включая, но без ограничения, SolidWorks (компании Dassault Systemes SolidWorks Corporation, г. Уолтем, штат Массачусетс, США), Autodesk Fusion 360 (компании Autodesk, Inc., г. Сан-Рафаэль, штат Калифорния, США), Autodesk Inventor (компании Autodesk, Inc., г. Сан-Рафаэль, штат Калифорния, США), РТС Creo Parametric (г. Нидхэм, штат Массачусетс, США), и т.п.