Изобретение относится к обработке металлов давлением, в частности к способам моделирования процессов обтяжки листовых заготовок на обтяжные прессах.

Цель изобретения - повышение точно- сти и снижение трудоемкости при обтяжке листовых деталей несимметричной формы.

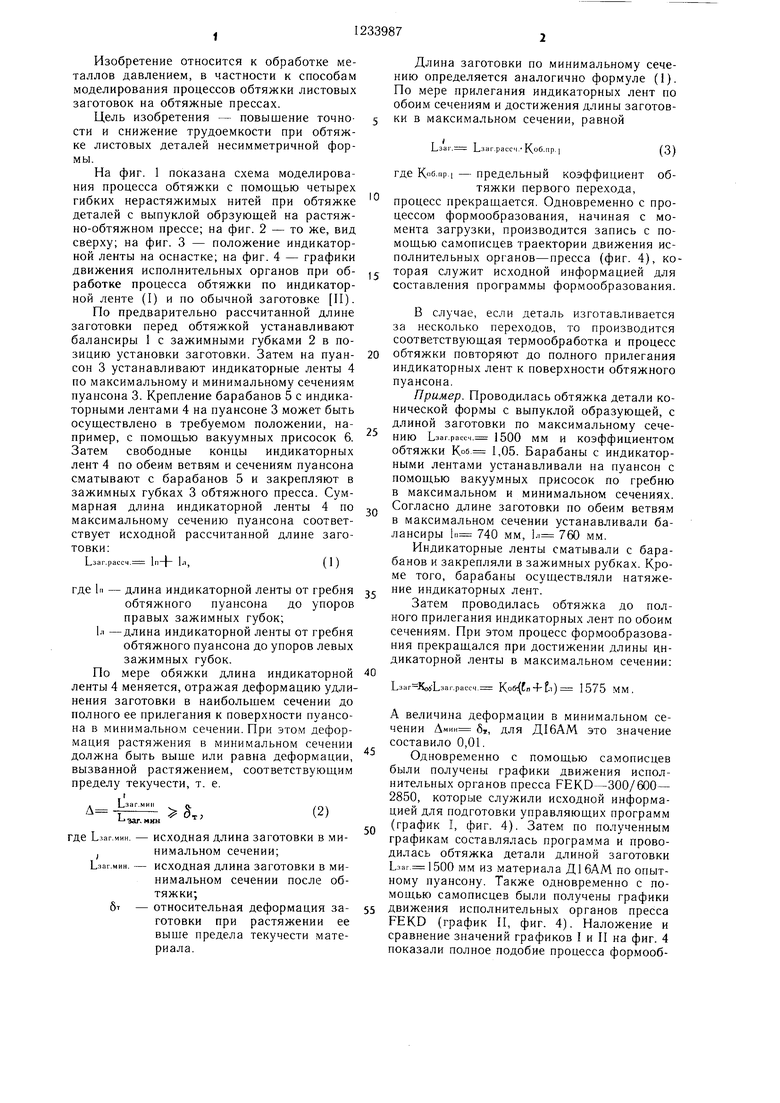

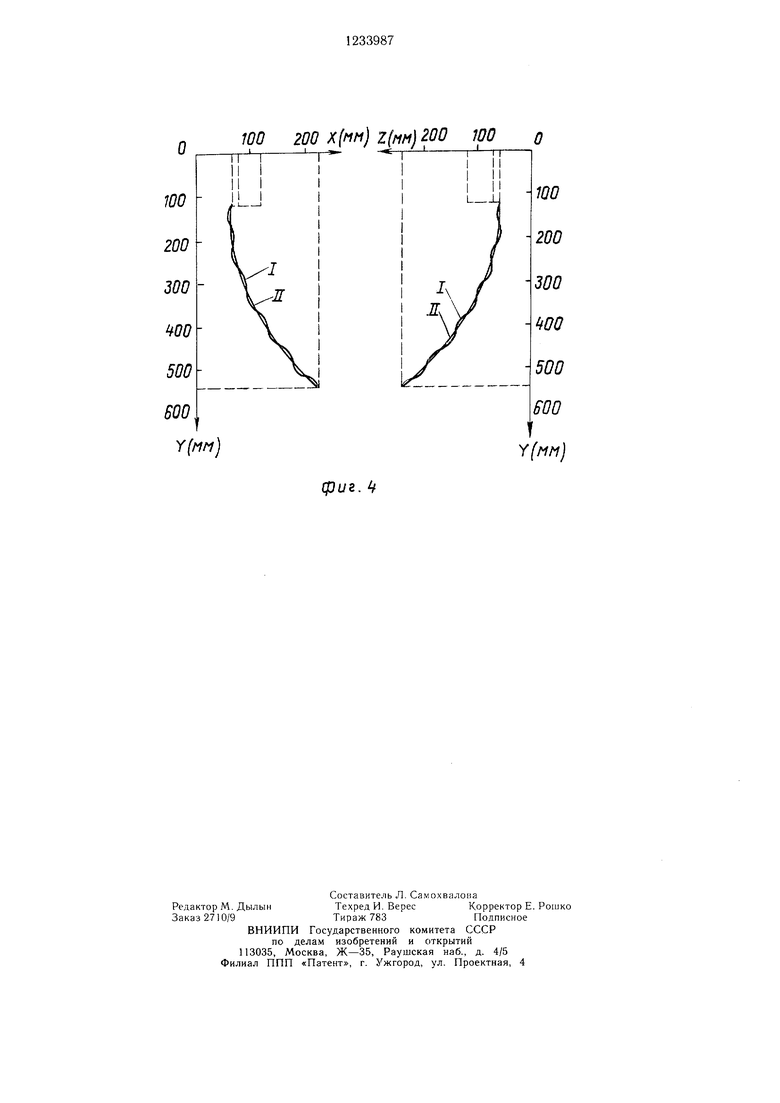

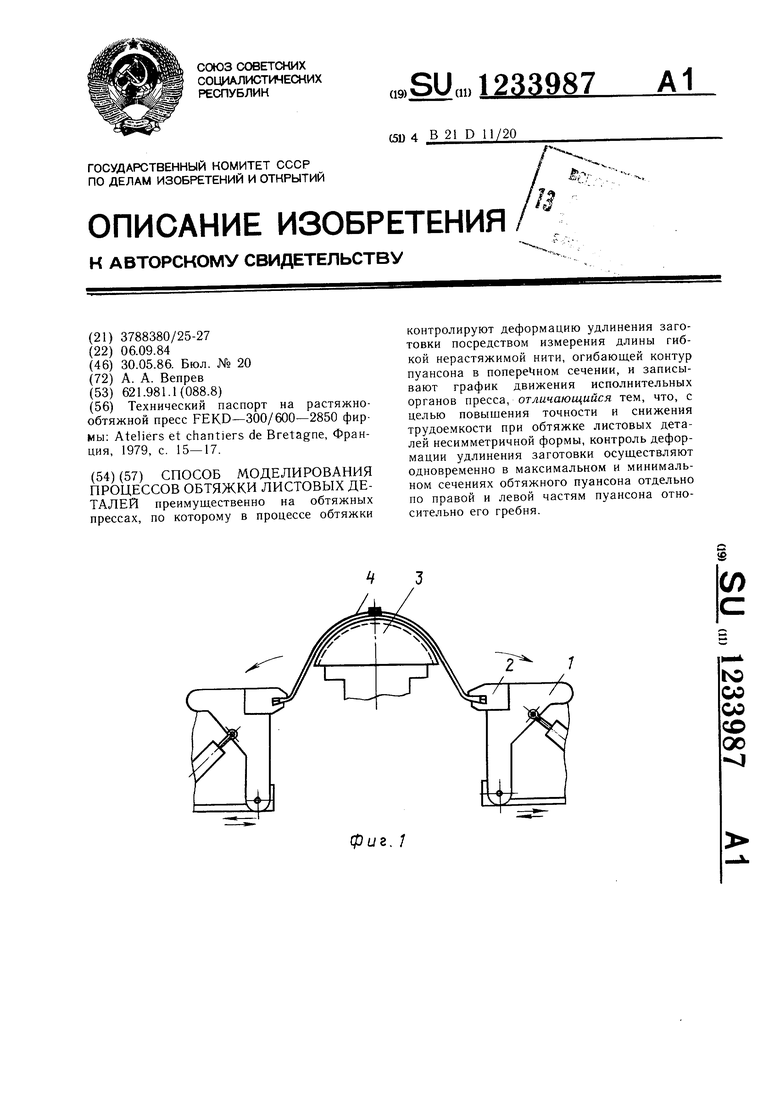

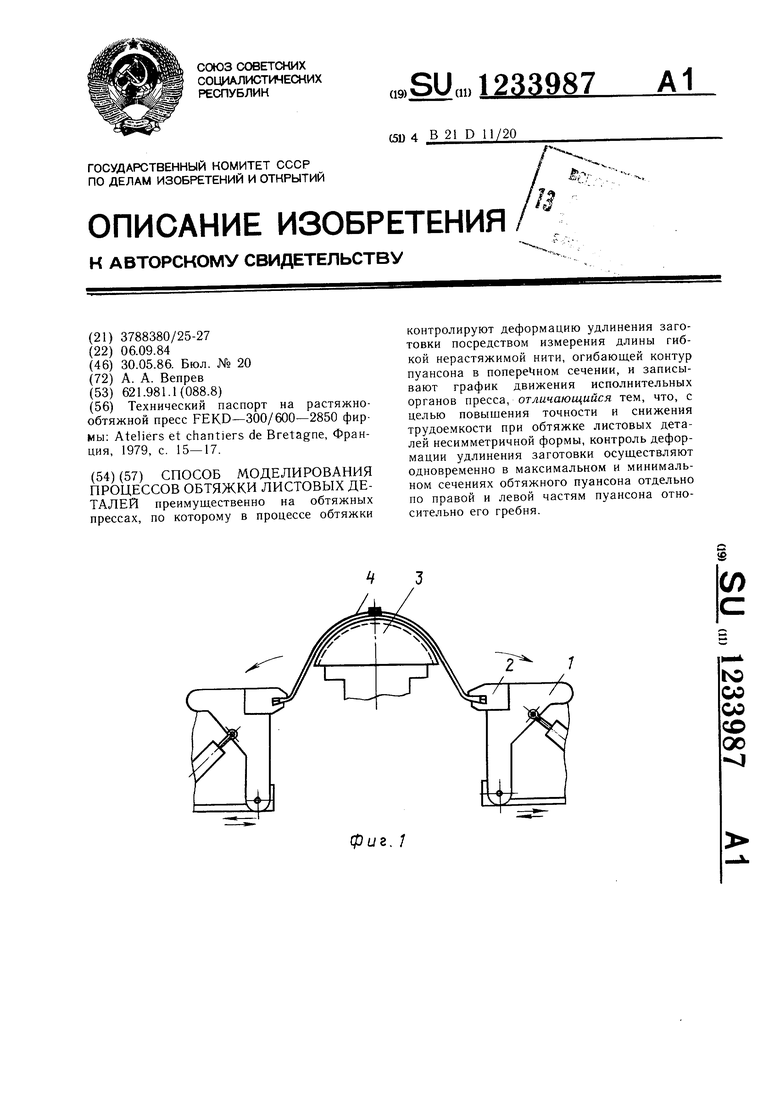

На фиг. 1 показана схема моделирования процесса обтяжки с помощью четырех гибких нерастяжимых нитей при обтяжке деталей с выпуклой обрзующей на растяж- но-обтяжном прессе; на фиг. 2 - то же, вид сверху; на фиг. 3 - положение индикаторной ленты на оснастке; на фиг. 4 - графики движения исполнительных органов при об- работке процесса обтяжки по индикаторной ленте (I) и по обычной заготовке II).

По предварительно рассчитанной длине заготовки перед обтяжкой устанавливают балансиры 1 с зажимными губками 2 в позицию установки заготовки. Затем на пуан- сон 3 устанавливают индикаторные ленты 4 по максимальному и минимальному сечениям пуансона 3. Крепление барабанов 5 с индикаторными лентами 4 на пуансоне 3 может быть осуществлено в требуемом положении, например, с помощью вакуумных присосок 6. Затем свободные концы индикаторных лент 4 по обеим ветвям и сечениям пуансона сматывают с барабанов 5 и закрепляют в зажимных губках 3 обтяжного пресса. Суммарная длина индикаторной ленты 4 по максимальному сечению пуансона соответствует исходной рассчитанной длине заготовки:

Ьзаг.рассч. 1п-|- bi,(1)

где 1г1 - длина индикаторной ленты от гребня

обтяжного пуансона до упоров

правых зажимных губок; bi -длина индикаторной ленты от гребня

обтяжного пуансона до упоров левых

зажимных губок.

По мере обяжки длина индикаторной ленты 4 меняется, отражая деформацию удлинения заготовки в наибольшем сечении до полного ее прилегания к поверхности пуансона в минимальном сечении. При этом деформация растяжения в минимальном сечении должна быть выше или равна деформации, вызванной растяжением, соответствующим пределу текучести, т. е.

Lsar.MHM

,Ьзаг.мнмп.

.„ От;

(2)

-заг. мнн

где Ьззг.иин. - исходная длина заготовки в ми- нимальном сечении;

Laar.MHii. - исходная длина заготовки в минимальном сечении после обтяжки;

бт - относительная деформация за- готовки при растяжении ее выше предела текучести материала.

Длина заготовки по минимальному сечению определяется аналогично формуле (1). По мере прилегания индикаторных лент по обоим сечениям и достижения длины заготовки в максимальном сечении, равной

Lsai-Lsar.pacc l. Коб.пр

(3)

где Кпб.пр.1 - предельный коэффициент обтяжки первого перехода, процесс прекращается. Одновременно с процессом формообразования, начиная с момента загрузки, производится запись с помощью самописцев траектории движения исполнительных органов-пресса (фиг. 4), которая служит исходной информацией для составления программы формообразования.

В случае, если деталь изготавливается за несколько переходов, то производится соответствующая термообработка и процесс обтяжки повторяют до полного прилегания индикаторных лент к поверхности обтяжного пуансона.

Пример. Проводилась обтяжка детали конической формы с выпуклой образующей, с длиной заготовки по максимальному сечению Ьзаг.рассч. 1500 ММ И коэффициентом обтяжки Коб 1,05. Барабаны с индикаторными лентами устанавливали на пуансон с помощью вакуумных присосок по гребню в максимальном и минимальном сечениях. Согласно длине заготовки по обеим ветвям в максимальном сечении устанавливали балансиры lii 740 мм, 1л 760 мм.

Индикаторные ленты сматывали с барабанов и закрепляли в зажимных рубках. Кроме того, барабаны осуществляли натяжение индикаторных лент.

Затем проводилась обтяжка до полного прилегания индикаторных лент по обоим сечениям. При этом процесс формообразования прекращался при достижении длины нн- дикаторной ленты в максимальном сечении:

Laar-KosL

3ai .pacc4

Ko6 tn-ff.i) 1575 мм.

A величина деформации в минимальном сечении Дмин б,, для Д16АМ это значение составило 0,01.

Одновременно с помощью самописцев были получены графики движения исполнительных органов пресса FEKD-300/600- 2850, которые служили исходной информацией для подготовки управляющих программ (график I, фиг. 4). Затем по полученным графикам составлялась програ.мма и проводилась обтяжка детали длиной заготовки Ьзаг. 1500 мм из материала Д1 6АМ по опытному пуансону. Также одновременно с помощью самописцев были получены графики движения исполнительных органов пресса FEKD (график II, фиг. 4). Наложение и сравнение значений графиков I и II на фиг. 4 показали полное подобие процесса формообразования по предложенному способу и по заготовке серийной детали.

Таким образом, по результатам моделирования можно сделать вывод, что способ обеспечивает достаточную точность получения исходных данных для подготовки управляющих программ процесса штамповки с односторонним контактом заготовки с формующим инструментом (например, обтяжка).

Применение предложенного способа в отличие от известных позволит ликвидировать брак в процессе отработки получения исходных данных для подготовки управляющих программ, увеличить коэффициент использования материала за счет экономии материала при отработке первой детали, а также сократить количество экспериментов, необходимых для определения рациональной длины заготовки.

fpus.2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМООБРАЗОВАНИЯ ОБТЯЖКОЙ ТОНКОЛИСТОВЫХ ДЕТАЛЕЙ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ ДВОЯКОВЫПУКЛОЙ ФОРМЫ | 2014 |

|

RU2573859C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ОБТЯЖКОЙ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ, ИМЕЮЩИХ ДВОЯКОВЫПУКЛУЮ ПОЛОГУЮ ФОРМУ | 2022 |

|

RU2799365C1 |

| Способ автоматизированного формообразования оболочки переменной кривизны обтяжкой листовой заготовки | 2024 |

|

RU2838191C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ДВОЙНОЙ КРИВИЗНЫ | 2004 |

|

RU2275266C2 |

| Растяжно - обтяжной пресс | 1989 |

|

SU1738426A1 |

| СПОСОБ ОБТЯЖКИ ЛИСТОВЫХ ЗАГОТОВОК | 2004 |

|

RU2272690C1 |

| СПОСОБ ОБТЯЖКИ ЛИСТОВЫХ ЗАГОТОВОК | 1992 |

|

RU2057607C1 |

| ОБТЯЖНОЙ ПУАНСОН ДЛЯ ФОРМООБРАЗОВАНИЯ ДЛИННОМЕРНЫХ ОБШИВОК | 2009 |

|

RU2410181C2 |

| Способ изготовления деталей двойной кривизны | 1988 |

|

SU1606230A1 |

| Способ формообразования деталей обтяжкой по пуансону | 2016 |

|

RU2663016C2 |

uz. 3

WO 200 ХМ 1(мм} 200 WO о

II ,-- f

Сриг. Ч

| ПОРТСИГАР С ПРИСПОСОБЛЕНИЕМ ДЛЯ СКРУЧИВАНИЯ ПАПИРОС | 1922 |

|

SU621A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

1986-05-30—Публикация

1984-09-06—Подача