Изобретение относится к новой понижающей трение и разравнивающей добавке (агенту), содержащей остатки перфторалкилдикарбоновой кислоты/силоксанов, и к ее применению в качестве понижающей трение и разравнивающей добавки и средства против рябизны для многочисленных применений.

Затруднения, связанные с нанесением растворов жидких смол (жидких систем), таких как краска, печатная краска, пластмассовые композиции и т.п., на твердые подложки, в данной области техники общеизвестны, в частности когда поверхностное натяжение жидкой системы высоко, а поверхностное натяжение твердой подложки ниже.

Такие жидкие системы, как правило, состоят из растворителей, смол и необязательно пигментов, твердых разбавителей и добавок. Так, в частности, современные синтетические смолы обладают более высоким характеристическим поверхностным натяжением, что предусмотрено и функционально необходимо, в сравнении с традиционными смолами на основе природных жирных кислот и масел. Таким образом, нанесение современных жидких систем, таких как современные 2-компонентные системы наподобие эпоксидных, сложных полиэфирных/меламиновых или полиуретановых, может быть сопряжено с более существенными затруднениями технологического порядка, чем нанесение (обычных) алкидных.

Если в качестве растворителя используют воду, поверхностное натяжение жидкой композиции высоко по определению. Это обязывает технический персонал применять для получения эстетической поверхности, которая гарантирует свою защитную функцию благодаря однородному слою, разравнивающие добавки и средства против рябизны. Уменьшением поверхностного натяжения жидкой системы до значения, которое ниже поверхностного натяжения обрабатываемого материала, улучшают распределение жидкости и может быть выровнена поверхность с получением эстетически более привлекательного слоя. Образование оспин вызывают загрязнители, которые попадают в жидкий слой снаружи или уже присутствуют на подложке. С целью избежать образования оспин жидкие системы должны обладать более низким поверхностным натяжением, чем сам загрязнитель, обычно капельки силиконового или минерального масла.

С целью понизить трение, разравнивания, смачивания подложки и предотвращения образования оспин рынок предлагает множество продуктов в диапазоне от органически модифицированных полисилоксанов до фторуглеродов, восков и других анионогенных, катионогенных или электронейтральных органических поверхностно-активных веществ, которые, однако, демонстрируют хорошо известные недостатки, такие как образование пены, стабилизация пены, понижение трения поверхности, проблемы перекрывания и несовместимость в жидких системах, вызывая образование оспин, белесоватость, потерю глянца, миграцию, выпотевание и плохую стабильность при хранении.

В US 6710127 (фирма Byk) описана разравнивающая добавка, которая представляет собой разветвленный полимер, включающий полимерную главную цепь молекулы, в которую предварительно внедряют макромономерные звенья, такие как полидиметилсилоксаны или перфторалкилакрилаты.

В заявке WO 03/033603 (фирма EFKA), соответствующей заявке US 2004236007, описано применение в качестве разравнивающей добавки или средства против рябизны полимера, причем упомянутый полимер включает звенья некоторых остатков эфиров ненасыщенных дикарбоновых кислот с некоторыми фторированными звеньями. Предпочтительные сомономеры включают алкил(мет)акрилатные звенья и/или (мет)акриловую кислоту, и/или другие винильные соединения. В WO 03/033603 не упоминается мономерное звено, содержащее концевой реакционноспособный полисилоксан.

Все еще существует потребность в улучшенных понижающих трение и разравнивающих добавках, обладающих улучшенными поверхностными свойствами, такими как высокая способность предотвращать образование рябизны, низкий коэффициент трения, хорошая адгезия между покрытиями, и, кроме того, демонстрирующих хорошее подавление пенообразования.

Было установлено, что особые сополимеры, включающие звенья перфторэфира ненасыщенной дикарбоновой кислоты, звенья моноэтиленовоненасыщенного полидиметилсилоксана и обычные сомономерные звенья, представляют собой весьма приемлемые понижающие трение и разравнивающие добавки. Особенно улучшенных понижающих трение свойств достигают в сравнении с выравнивателями, содержащими звенья перфторэфира ненасыщенной дикарбоновой кислоты и (мет)акрилатные звенья, как это изложено в WO 03/033603.

Соответственно, объектом настоящего изобретения является понижающая трение и разравнивающая добавка, характеризующаяся тем, что она включает сополимер, который получают сополимеризацией

А) по меньшей мере одного звена моно- или

диперфторэфира

ненасыщенной дикарбоновой кислоты,

Б) по меньшей мере одного концевого

реакционноспособного

полисилоксанового звена,

В) по меньшей мере одного алкил(мет)акрилатного звена

или

циклоалкил(мет)акрилатного звена и/или

(мет)акриловой кислоты, и/или других звеньев,

дериватизированных из винильных соединений,

которые могут образовывать радикалы.

Преимущество

Применение понижающей трение и разравнивающей добавки в соответствии с изобретением характеризуется такими достоинствами, как низкий коэффициент трения, превосходное скольжение, полное смачивание обрабатываемого материала. Это помогает предотвратить образование оспин и "булавочных проколов" с достижением гладкого и/или одинаково выравненного красочного слоя, без "апельсиновой корки", что приводит к улучшенной эстетике сухого слоя. Кроме того, образование микротрещин по кромке, чувствительность к тяге воздуха, "рыбьи глаза" и/или другие эффекты выпотевания раствора жидкой смолы во время стадии сушки могут быть устранены или по меньшей мере значительно уменьшены.

Более того было установлено, что такая понижающая трение и разравнивающая добавка проявляет низкую способность к пенообразованию. Все это может быть достигнуто без ущерба для перекрывания сухого слоя.

Определения

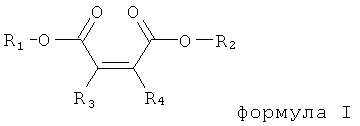

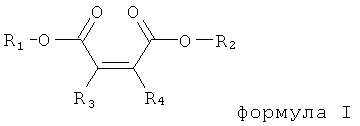

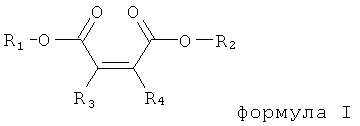

А) перфторэфиры ненасыщенных дикарбоновых кислот представляют собой моно- или диэфиры фторспиртов или смесей фторспиртов или являются такими, как описанные в WO 03/033603, и таким образом могут быть проиллюстрированы формулой I

в которой R1 обозначает остаток, выбранный из группы, включающей CnF2n+1-(СН2)m-, ACnF2n-(CH2)m-, CnF2n+1-(СН2)m-(OCH2CHR5)p-, CnF2n+1-(CH2)m-X-, ACnF2n-(CH2)m-(OCH2CHR5)p ACnF2n-(CH2)m-X-, ACnF2n-(CH2)m-(OCH2CHR5)р-Х и CnF2n+1-(CH2)m-(OCH2CHR5)p-X-, где А выбирают из группы, включающей Н, Cl, Br, I, С1-С12алкилы и ОС1-С12алкилы, где 4≤n≤20, 0≤m≤4 и 0≤р≤20, где X обозначает спейсерный остаток, выбранный из группы, включающей сложные эфиры, амиды, сульфонамиды, меркаптогруппы, полиуретановые группы и алкильные группы,

R2 выбирают из группы, включающей Н, металлические остатки, (алкил)аммониевые остатки, алкильные группы, CnF2n+1-(CH2)m-, ACnF2n-(CH2)m-,

CnF2n+1-(CH2)m-(OCH2CHR5)p-,

ACnF2n-(CH2)m-(OCH2CHR5)p, CnF2n+1-(CH2)m-X-, ACnF2n-(CH2)m-X-, ACnF2n-CH2)m-(OCH2-CHR5)p-X и CnF2n+1-(CH2)m-(OCH2CHR5)p-X-, где А выбирают из группы, включающей Н, Cl, Br, I, С1-С12алкилы и OC1-С12алкилы, где 4≤n≤20, 0≤m≤4 и 0≤р≤20, где Х обозначает спейсерный остаток, выбранный из группы, включающей сложные эфиры, амиды, сульфонамиды, меркаптогруппы, полиуретановые группы и алкильные группы,

R3 и R4 независимо выбирают из группы, включающей Н, алкильные группы и фенильные группы и где R5 выбирают из группы, включающей Н и метильные группы.

В предпочтительном варианте одно или несколько фторированных звеньев А представлены формулой I, в которой n обозначает от 4 до 14, более предпочтительно от 4 до 10.

Очень хороших результатов достигают, когда используют сополимер, в котором по меньшей мере 50%, предпочтительно от 70 до 100%, фторированных звеньев сополимера представлены формулой I, в которой n обозначает от 4 до 14, предпочтительно от 4 до 10, а особенно в которой n обозначает 4 или 6, или 8.

В другом предпочтительном варианте число звеньев СН2 (m) в R1 и необязательно в R2 составляет 1, 2 или 3. В более предпочтительном варианте m в R1 и/или R2 обозначает 2.

В другом предпочтительном варианте число звеньев -(OCH2CHR5) (р) в R1 и необязательно в R2 составляет 0, 6, 7 или 8.

В предпочтительном варианте выполнения изобретения по меньшей мере 50%, предпочтительно от 90 до 100%, фторированных мономерных звеньев являются сложными моноэфирными. Преимущество применения сополимера с высоким содержанием сложных моноэфиров связано с простотой получения таких сложных эфиров. Другое преимущество такого полимера заключается в том факте, что водорастворимость ему может быть сообщена эффективным образом, посредством нейтрализации оставшихся групп CO2H.

Очень хороших результатов добиваются также с сополимером, в котором по меньшей мере основная часть остатков R1 и необязательно по меньшей мере основная часть остатков R2 приходится на линейные фторалкильные остатки.

Примерами особенно предпочтительных фторированных звеньев (R1, R2) являются (1Н,1Н,2Н,2Н)пентадекафтороктил,

(1Н,1Н,2Н,2Н)гептадекафтордецил, (1Н,1Н,9Н)гексадекафторнонил,

(1Н,1Н,7Н)додекафторгептил, N-бутил- и N-этилперфтороктансульфонамидоэтилы,

(1Н,1Н,2Н,2Н)пентадекафтороктилгептаэтоксилат и

(1Н,1Н,2Н,2Н)гептадекафтордецилгептаэтоксилат.

Особенно предпочтительное звено представляет собой N-C1-С6алкилперфторбутансульфонамидэтильную группу (CF3-CF2-CF2-CF2-SO2-N(С1-С6алкил)-СН2-СН2-). Предпочтительная алкильная группа представляет собой метил или этил.

Предпочтительные примеры спейсеров (X) в R1 и/или R2 включают сложные эфиры, например -O-СО(СН2)х- или -СОО(СН2)х-, амиды, например -NRCO(CH2)x- или -CONR(CH2)x-, сульфонамиды, например -O-SO2NR(СН2)хмеркаптогруппы, в частности -S(CH2)x-, полиуретан, например -O-CONH(CH2)x- или -NH-CO2(CH2)x-, простые эфиры, например -O(CRHCH2)x-, линейный или разветвленный алкил, например -(CRH)x- или алкенил, в частности -CR=CR(CRH)x-, где х обозначает от 0 до 12, а R обозначает Н или С1-С12алкил.

Таким образом, в предпочтительном варианте перфторэфир представляет собой соединение формулы I, в которой R1 обозначает остаток, выбранный из группы, включающей CnF2n+1-(CH2)m-, CnF2n+1-(CH2)m-(OCH2CH2)p-, CnF2n+1-(СН2)m-Х- и CnF2n+1-(CH2)m-(OCH2CH2)p-X-, где n обозначает 4 или 6, или 8; m обозначает 1, 2 или 3; а р обозначает 0, 6, 7 или 8;

Х обозначает -O-СО(СН2)х- или -COO(CH2)х-, -NRCO(CH2)x- или -CONR(CH2)х-, -SO2(NR(CH2)x-, -S(CH2)x-, -O-CONH(CH2)x- или -NH-CO2(CH2)x-, -O(CRHCH2)x-, -(CRH)x- или -CR=CR(CRH)x-, где х обозначает от 0 до 6, a R обозначает Н или С1-С6алкил.

Приемлемые ненасыщенные дикарбоновые кислоты как мономеры включают, например, малеиновую кислоту, малеиновый ангидрид, метилмалеиновый ангидрид, фумаровую кислоту, метилфумаровую кислоту и их соли щелочных металлов. Предпочтительна малеиновая кислота.

Фторспирты представляют собой различные теломерные фторспирты на тетрафторэтиленовой основе, такие как те, которые технически доступны на фирме Dupont как продукт Zonyl, фирме Clariant как продукт Fluowet, фирме Elf-Atochem как продукт Foralkyl 6HN и т.п.

Предпочтительной дикарбоновой кислотой является малеиновая кислота, которую в предпочтительном варианте эстерифицируют технически доступной смесью фторспиртов наподобие

продукта Zonyl BA-L: смесь линейных фторспиртов RfCH2CH2OH с Rf, обозначающим C4F9, <4%, C6F13 50±3%, C8F17 29±2%, C10F21 11±2% и фторированных соединений ≥C12F25 меньше 6%. Средняя MW смеси составляет 443 г/моль; эту смесь выпускают на фирме DuPont

Zonyl FSO-100: смесь этоксилированных линейных фторспиртов RfCH2CH2O(CH2CH2O)yH с у, обозначающим от 0 до 15, Rf, обозначающим C4F9, <4%, C6F13 50±3%, C8F17 29±2%, C10F21 11±2% и фторированных соединений ≥C12F25 меньше 6%. Средняя MW смеси составляет 725 г/моль; эту смесь выпускают на фирме DuPont.

Zonyl FSN-100: смесь этоксилированных линейных фторспиртов RfCH2CH2O(CH2CH2O)yH с у, обозначающим от 0 до 25, Rf, обозначающим C6F13, 50<6%, C8F17 50±3%, C10F21 29±2%, C12F25 11±2% и С14Н29<4%. Средняя MW смеси составляет 950 г/моль; эту смесь выпускают на фирме DuPont.

Fluowet EA800: линейный фторспирт C8F17CH2CH2OH>98% с MW 464 г/моль; выпускают на фирме Clariant.

Fluowet EA 612: смесь линейных фторспиртов RfCH2CH2OH с Rf, обозначающим C6F13, 42±4%, C8F17 31±3%, C10F21 14,5+2,5% и фторированных соединений ≥C12F25 меньше 10%, а средняя MW смеси составляет 448 г/моль; эту смесь выпускают на фирме Clariant.

Foralkyi EON-6N-LW: смесь линейных фторспиртов RfCH2CH2OH с Rf, обозначающим C6F13, 45±10%, C8F17 36±10%, C10F21 12±5% и фторированных соединений ≥C12F25 меньше 10%, а средняя MW смеси составляет 475 г/моль; эту смесь выпускают на фирме Atofina.

Fluorad FC 10: смесь линейных фторспиртов: N-этилперфтороктансульфонамидоэтиловый спирт: 85±5%, N-этилперфтор-С4-С7алкилсульфонамидоэтиловые спирты: 15±5%, а средняя MW смеси составляет приблизительно 575 г/моль; эту смесь выпускают на фирме 3М.

Fluoralcohol L-19547: N-метилперфторбутансульфонамидоэтиловый спирт с MW приблизительно 357 г/моль; материал выпускают на фирме 3М.

Концевое реакционноспособное полисилоксановое соединение обладает по меньшей мере одной способной полимеризоваться ненасыщенной группой, такой как акрилоксигруппа, метакрилоксигруппа, винильная группа, пропенильная группа, бутадиенильная группа, стирильная группа, этинильная группа, малеатная группа и акриламидная группа.

Принимая во внимание легкодоступность, предпочтительны полидиметилсилоксановые соединения.

Концевой реакционноспособный полисилоксан может быть получен по известному методу или он технически доступен. Примерами технических продуктов, которые могут быть приведены, служат Silaplane FM-0711, FM-0721, FM-0725, FM-0511, FM-0521, FM-0525, TM-0701, TMO701T (выпускаемые на фирме Chisso Corp.) и т.п.

Для получения реакционноспособных полисилоксанов монофункциональное кремнийорганическое соединение с группой -ОН, например из тех, которые технически доступны под торговыми наименованиями Silaplane FM-0411, FM-0421, FM-0425, FM-D411, FM-D421, FM-D425, FM-DA11, FM-DA21, FM-DA25 (выпускаемые на фирме Chisso Corp.), можно вводить в реакцию с соединением, обладающим способной полимеризоваться ненасыщенной группой, как это указано выше, например реакцией с (мет)акрилоилхлоридом, аллилхлоридом, или их эстерификацией (мет)акриловой кислотой или малеиновой кислотой.

Примерами монофункциональных групп -ОН являются 3-(2'-гидроксиэтокси)пропил, 3-(2'-этил-2'-гидроксиметил-3-гидрокси)пропил и 3-(2'-гидрокси-3'-изопропиламино)пропил.

Алкил(мет)акрилатные или циклоалкил(мет)акрилатные звенья и/или (мет)акриловая кислота, и/или другие звенья, дериватизируемые из винильных соединений, которые могут образовывать радикалы, представляют собой, например, стирол, н-пропилметакрилат, 2-метилциклогексилметакрилат, этиленгликольмонометакрилат, трет-бутилакрилат, изобутилметакрилат, изобутилакрилат, о-крезилметакрилат, трет-бутилметакрилат, н-бутилакрилат, н-бутилметакрилат, метилакрилат, метилметакрилат, этилакрилат, пропилакрилат, изопропилметакрилат, 3-метил-1-пентилакрилат, октилакрилат, тетрадецилакрилат, втор-бутилакрилат, втор-бутилметакрилат, 2-этилгексилакрилат, 2-этилгексилметакрилат, 2-метоксиэтилакрилат, фенилакрилат, циклогексилакрилат, циклогексилметакрилат, акриловую кислоту, метакриловую кислоту, 1,3-бутадиен, изопрен, винилпирролидон, акрилонитрил, метакрилонитрил, винилимидазол и винилпиридин, п-метилстирол, 3,4-диметилстирол, м-этилстирол, п-бутилстирол, о-метоксистирол, п-метоксистирол, 2,6-диметоксистирол, изопропилвиниловый эфир, изобутилвиниловый эфир, винил-2-метоксиэтиловый эфир, н-гексилвиниловый эфир, 2-этилбутилвиниловый эфир, н-октадецилвиниловый эфир, альфа-метилвинилэтиловый эфир, циклогексанолвиниловый эфир, виниловый эфир бензилового спирта, винилфениловый эфир, винилацетат, винилметоксиацетат, винилизобутират, винилолеат, винилбензоат, винилоктилфталат. Особенно предпочтительны алкил(мет)акрилаты и циклоалкил(мет)акрилаты, включая н-пропил(мет)акрилат, изопропил(мет)акрилат, н-бутил(мет)акрилат, втор-бутил(мет)акрилат, трет-бутил(мет)акрилат, изобутил(мет)акрилат, этилгексил(мет)акрилат, циклогексил(мет)акрилат) и (мет)акриловую кислоту.

Понижающая трение и разравнивающая добавка в соответствии с изобретением может, например, представлять собой статистический сополимер, чередующийся сополимер или блок-сополимер. Предпочтительным сополимером является статистический сополимер.

Предпочтительная понижающая трение и разравнивающая добавка характеризуется тем, что она включает сополимер, который получают сополимеризацией

А) по меньшей мере одного звена моно- или диперфторэфира

малеиновой кислоты, или мономалеинового

функционального полидиметилсилоксана и

Б) моно(мет)акрилового функционального

полидиметилсилокса

В) алкил(мет)акрилатного звена,

циклоалкил(мет)акрилатного звена или стирольного звена,

преимущественно алкил(мет)акрилатного звена или

циклоалкил(мет)акрилатного звена.

Применение

Понижающая трение и разравнивающая добавка в соответствии с изобретением может быть использована для самых различных целей, например в материалах покрытий, красках и в пластмассах.

Примерами являются водные системы (например, эмульсионные лаки, такие как лаки на основе полиуретана, алкидных смол, акрилатных смол, сложного полиэфира-меламиновых смол), способные к восстановлению водой систем (2K-полиуретановые, алкидные, акриловые, эпоксидные, винильные сополимеры), системы на основе растворителей (органических) (например, на полиуретановой основе, на алкидно/меламиновой или сложного полиэфира/меламиновой основе печной сушки, на основе эпоксидов, алкидных смол воздушной сушки, нитроцеллюлозы, АБЦ (ацетобутирата целлюлозы), ненасыщенных сложных полиэфиров, акрилатных, силиконовых смол, отверждаемых УФ/пучками электронов смол, винильных сополимеров, хлорированного каучука) и пластмассовые композиции (отверждаемые нагревом или в комнатных условиях ненасыщенные сложные полиэфиры, эпоксидные смолы, полиуретаны, поливинилхлорид).

Понижающая трение и разравнивающая добавка в соответствии с изобретением может содержаться в продукте (например, в таком, как указанные выше) в широком диапазоне концентраций, из которых специалист в данной области техники в состоянии определить приемлемую концентрацию для конкретного применения.

Когда понижающую трение и разравнивающую добавку используют в системах на основе воды или органических растворителей, очень хороших результатов достигают с продуктом, включающим

А) от 0,1 до 10 мас.%, предпочтительно от 0,2 до 2,5

мас.%, более предпочтительно от 0,4 до 1,5 мас.%,

моно- или диперфторэфира ненасыщенной

дикарбоновой

кислоты,

Б) от 1 до 20 мас.%, предпочтительно от 1 до 10

мас.%, более предпочтительно от 1 до 5 мас.%,

концевого реакционноспособного полисилоксанового

соединения,

В) от 50 до 99 мас.% алкил(мет)акрилатных звеньев

и/или (мет)акриловой кислоты, и/или другого звена,

дериватизированного из винильных соединений,

которые могут образовывать радикалы.

Сополимер в соответствии с изобретением или сополимер, используемый в соответствии с изобретением, в предпочтительном варианте обладает среднечисленной молекулярной массой в интервале от 1000 до 50000 г/моль, более предпочтительно в интервале от 2000 до 20000 г/моль, например в интервале от 2500 до 4000 г/моль.

Очень хороших результатов также добиваются с сополимером, обладающим полидисперсностью (Mw/Mn) в интервале от 1 до 4, например от 1,1 до 2.

Понижающая трение и разравнивающая добавка может представлять собой "живой" сополимер, например полученный анионной полимеризацией, по механизму переноса атома, по методам с нитроксидным медиатором или другим методам регулируемой полимеризации. Преимуществом "живого" сополимера является его получаемая с заданными свойствами молекулярная структура в сочетании с более узким молекулярно-массовым распределением, приводящими к уменьшенным диапазонам плавления и более низким вязкостям.

Очень хороших результатов достигают также с сополимером в виде жидкости или твердого вещества (например, порошка), который растворим в органическом растворителе или в воде или которому придают водорастворимость путем нейтрализации кислотных остатков. Такая система особенно приемлема для систем на водной основе. Приемлемые для нейтрализации кислотных остатков нейтрализующие агенты представляют собой, например, диметилэтаноламин, аммиак, другие первичные, вторичные и третичные амины и щелочные гидроксиды. Преимущество применения летучего аминового нейтрализующего агента заключается в том, что во время стадии сушки красочного слоя аминовый нейтрализующий агент испаряется, оставляя после себя более водостойкий сополимер.

В принципе, сополимер в соответствии с изобретением может быть получен любым путем, например по методам термической свободнорадикальной, регулируемой свободнорадикальной, анионной и катионной полимеризацией, применение которых специалисту в данной области техники известно.

Используемый мономер обычно технически доступен и/или может быть легко получен в соответствии с методами, известными специалистам в данной области техники.

Перфторэфиры технически доступны или могут быть получены в соответствии с WO 03/033603.

С целью получить разравнивающую добавку по изобретению мономеры В сополимеризуют с мономерами А и Б, например с использованием термической статистической полимеризации в растворе или с использованием регулируемой полимеризации.

Объектом изобретения являются, кроме того, композиции, включающие понижающую трение и разравнивающую добавку в соответствии с изобретением.

Такая композиция может, в частности, далее включать один или несколько пигментов, например, выбранных из группы, включающей фталоцианины, углеродную сажу, диоксид титана, оксиды двухвалентного железа, алюмосиликаты, хинакридоны, антрохиноны, дикетопирролопиррол, бензимидазолоны и изоиндолиноны, один или несколько твердых разбавителей, например карбонат кальция, сульфат бария, диоксид кремния, тригидроксид алюминия, органические волокна, стекло и необязательно один или несколько диспергаторов, например полиуретановых диспергаторов, сложнополиэфирных диспергаторов, полиакрилатных диспергаторов, простых полиэфирных производных, жирнокислотных производных, алкилсульфатов.

Понижающие трение и разравнивающие добавки по изобретению могут быть очень эффективно использованы в дисперсии, включающей от 0 до 85 мас.%, предпочтительно от 3 до 70%, пигмента и/или твердого разбавителя, от 0,1 до 5 мас.%, предпочтительно от 0,2 до 2%, сополимера в соответствии с изобретением, от 10 до 95 мас.%, предпочтительно от 25 до 40%, смолы, от 0 до 90 мас.%, предпочтительно от 20 до 50%, воды и/или неводной жидкости и от 0 до 15 мас.%, предпочтительно 1 до 5%, диспергатора.

Изобретение далее проиллюстрировано некоторыми примерами.

Эксперименты

1. Получение концевого реакционноспособного полисилоксанового звена (промежуточный продукт)

Промежуточный продукт А

В азотной атмосфере малеиновый ангидрид (3 г, 1,02 экв.) и Silaplane FM-0411 (Mn~1000 г/моль, 30 г, 1 экв.) загружали в реактор при комнатной температуре и нагревали до 120°С в течение одного часа. Растворителя или катализатора не добавляли. После трех часов промежуточный продукт А получали в виде желтоватой жидкости.

Аналогичным образом получали промежуточные продукты Б и В.

Промежуточный продукт Б

0,72 г малеинового ангидрида, 36 г Silaplane FM-0421 (Mn~5000 г/моль), слегка желтоватая жидкость.

Промежуточный продукт В

0,6 г малеинового ангидрида, 60 г Silaplane FM-0425 (Mn~10000 г/моль), почти бесцветная жидкость.

Технически доступные силиконы:

2. Получение понижающей трение и разравнивающей добавки

Сравнительный пример в соответствии с WO 03/033603

Ксилол (29,5 г) в азотной атмосфере загружали в трехгорлую колбу и нагревали для кипячения с обратным холодильником (140°С). В течение 3 ч дозировали предварительно приготовленную смесь, содержавшую 40,00 г н-бутилакрилата, 13,33 г октилакрилата, 10,0 г изобутилметакрилата, 4,79 г циклогексилметакрилата, 1,02 г продукта Zonyl Ba-L-maleate и 1,37 г ди-трет-бутилпероксида. После добавления предварительно приготовленной смеси реакцию проводили в течение еще 4 ч при 140°С. Добавлением ксилола содержание твердого вещества доводили до 70% с получением желтоватой прозрачной жидкости. В следующих примерах осуществляли аналогичный метод полимеризации.

Примеры композиций с 1 по 10

Примеры композиций с 11 по 21

Пример 21. Статистический полимер, содержит частицы геля.

Получение понижающей трение и разравнивающей добавки с использованием регулируемой полимеризации

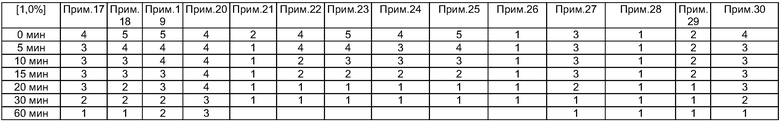

Общий метод синтеза акриловых полимеров [регулированные полимеры, примеры с 22 по 30]

В 3-горлую круглодонную колбу на 250 мл с валом магнитной мешалки, холодильником, термометром и мембраной загружали 68,44 г н-бутилакрилата (128,17 г/моль), 0,34 г модифицированного перфторалкилом малеата (в WO 03/033603 описан как промежуточный продукт G, 1030 г/моль), 2,23 г 1-(1-фенилэтокси)-2,3,6-триметил-2,6-диэтил-4-оксопиперидина как регулятора (317,48 г/моль, в GB 2335190 описан как соединение 112) и модифицированные метакриловые силоксаны (количество см. в таблице), три раза дегазировали N2/вакуумом и полимеризовали при 115°С с повышением от 20°С в токе N2 до тех пор, пока не достигали превращения примерно 80%. Остаточные мономеры дистиллировали при 95°С и 12 мбар. Добавлением ксилола содержание твердого вещества доводили до 50% с получением прозрачных желтых жидкостей.

Промежуточный продукт G согласно WO 03/033603 готовят следующим образом: в азотной атмосфере с обратным холодильником кипятят малеиновый ангидрид (5,66 г, 1 экв.), ксилол (60 г), продукт Foralkyi® EON-6N-LW (54,83 г, MW: приблизительно 475, 2 экв.) и толуол-4-сульфоновую кислоту (0,5 г). В азеотропных условиях отгоняют реакционную воду. Эстерификацию завершают, когда выделяют расчетное количество реакционной воды. После удаления растворителя промежуточный продукт G получают в виде желтоватого воска.

Пример 29 (сравнительный, без силоксана)

Результаты применения

Способность подавлять образование оспин

А. Способность подавлять образование оспин в 2-упаковочной ПУ композиции

1) Состав 2-упаковочной ПУ композиции

Продукты с 1 по 3 подвергают встряхиванию в течение 5 мин в шейкере Skandex.

После встряхивания добавляют компонент 4 и перемешивают шпателем до образования гомогенной смеси.

2) Композиции для испытания модифицированной силиконом акриловой понижающей трение и разравнивающей добавки

Компоненты с 1 по 3 перемешивают шпателем до образования гомогенной смеси.

После перемешивания образцы оставляют на 1 ч с последующим приготовлением материала для защитного слоя.

3) Применение

Приготовить материалы для защитных слоев (75 мкм) из образцов с 1 по 7

4) Результаты

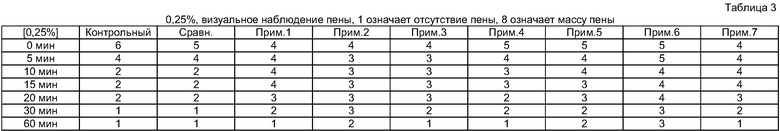

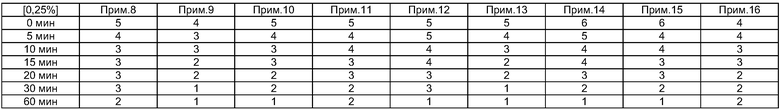

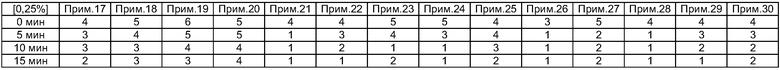

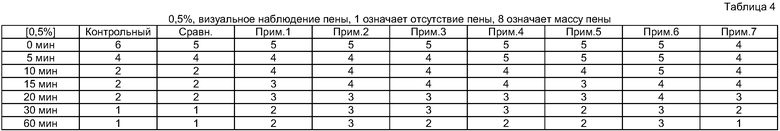

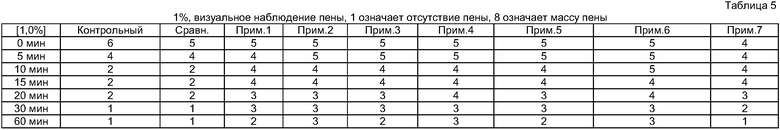

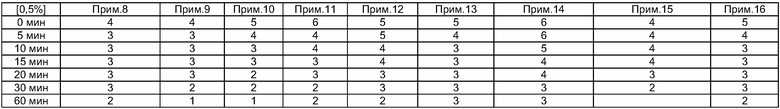

Таблица 3: 1 означает отсутствие образования оспин; 8 означает массовое образование оспин.

Таблица 3 показывает, что сочетание N-метилперфторбутансульфонамидоэтилового спирта с силоксаном, обладающим средней молекулярной массой 5000 г/моль, например с продуктом Silaplane FM-0721, приводило к повышенной способности подавлять образование оспин (см. примеры 22 и 23).

Б. Способность подавлять образование оспин в 2-упаковочной эпоксидной композиции

2-упаковочная эпоксидная композиция

Продукты с 1 по 6 перемешивают до образования гомогенной смеси.

2) Композиции для испытания модифицированной силиконом акриловой понижающей трение и разравнивающей добавки

Компоненты с 1 по 3 перемешивают шпателем до образования гомогенной смеси.

После перемешивания образцы оставляют на 1 ч с последующим приготовлением материалов для защитных слоев.

3) Применение

Нанести после встряхивания материалы для защитных слоев (75 мкм) из образцов на пластмассовую тонкую пленку

4) Результаты

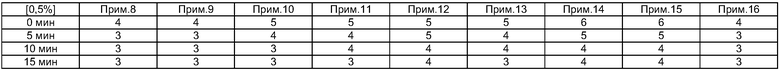

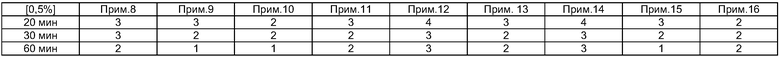

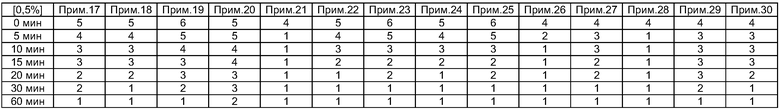

Таблица 4: 1 означает отсутствие образования оспин; 8 означает массовое образование оспин.

Стабилизация против пенообразования и коэффициент трения

А. Эксплуатационные свойства в эмали печной сушки

Состав эмали печной сушки

Продукты с 1 по 3 перемешивают до образования гомогенной смеси.

2) Композиции для испытания модифицированной силиконом акриловой понижающей трение и разравнивающей добавки

Компоненты 1 и 2 следует перемешивать 30-минутным встряхиванием в Skandex.

3) Результаты пенообразования

4) Приготовление материалов для защитных слоев

Когда вся пена исчезает, нанести на пластиковую пленку защитный слой 75 мкм.

Защитные слои следует обдувать в течение 10 мин.

Время сушки составляет 30 мин при 135°С.

5) Результаты определения коэффициента трения (КОТ)

Адгезия между покрытиями

Композиция для испытания адгезии между покрытиями

Диспергировать в течение 15 мин при 4000 об/мин в установке Dispermat.

Охладить густотертую краску.

Из обработанных встряхиванием образцов на стеклянной пластине получить защитные слои (75 мкм).

Обработать обдувом в течение 10 мин и высушить защитный слой в течение 20 мин при 135°С. Охладить стеклянную панель. Добавить на белую эмаль печной сушки с добавками несколько капель голубого красящего вещества.

Получить поверх белого слоя новый защитный слой голубой краски.

Обработать обдувом в течение 10 мин и высушить защитный слой в течение 30 мин при 135°С. Охладить стеклянную панель.

Испытать на адгезию между покрытиями с применением поперечного резака.

2) Результаты

Изобретение относится к новой понижающей трение и разравнивающей добавке, содержащей остатки перфторалкилдикарбоновой кислоты/силоксанов, и к ее применению в материалах покрытий, печатных красках и пластмассовых композициях. Предложена понижающая трение и разравнивающая добавка, включающая сополимер, который получают сополимеризацией А) от 0,1 до 10 мас.% моно- или диперфторэфира ненасыщенной дикарбоновой кислоты, Б) от 1 до 5 мас.% концевого реакционноспособного полисилоксанового соединения, В) от 50 до 98,9 мас.% алкил(мет)акрилатных звеньев или (мет)акриловой кислоты, и/или другого звена, дериватизированного из винильных соединений, которые могут образовывать радикалы. Предложены также материал покрытий, печатная краска и пластмассовая композиция, включающая указанную понижающую трение и разравнивающую добавку. Технический результат - предложенная добавка проявляет низкую способность к пенообразованию, что облегчает ее применение, а ее добавление в различные материалы обеспечивает понижение коэффициента трения, улучшение скольжения и полное смачивание обрабатываемого материала. 2 н. и 3 з.п. ф-лы, 11 табл.

1. Понижающая трение и разравнивающая добавка, отличающаяся тем, что она включает сополимер, который получают сополимеризацией

А от 0,1 до 10 мас.% соединения формулы I

в которой

R1 обозначает остаток, выбранный из группы, включающей CnF2n+1-(CH2)m-, ACnF2n-(СН2)m, CnF2n+1-(CH2)m(OCH2CHR5)p-, CnF2n+1-(CH2)m-X-, ACnF2n-(CH2)m-(OCH2CHR5)p, ACnF2n-(CH2)m-X-, ACnF2n-(CH2)m-(OCH2CHR5)р-Х и CnF2n+1-(CH2)m-(OCH2CHR5)p-X-; где А выбирают из группы, включающей Н, Cl, Br, I, С1-С12алкилы и ОС1-С12алкилы, где 4≤n≤20,0≤m≤4 и 0≤р≤20, где Х обозначает спейсерный остаток, выбранный из группы, включающей сложные эфиры, амиды, сульфонамиды, меркаптогруппы, полиуретановые группы и алкильные группы,

R2 выбирают из группы, включающей Н, металлические остатки, (алкил)аммониевые остатки, алкильные группы, CnF2n+1-(CH2)m-, ACnF2n-(CH2)m-, CnF2n+1-(CH2)m-(OCH2CHR5)p-, ACnF2n-(CH2)m-(OCH2CHR5)p, CnF2n+1-(СН2)m-Х-, ACnF2n-(CH2)m-X-, ACnF2n-(CH2)m-(OCH2-CHR5)р-Х и CnF2n+1-(CH2)m-(OCH2CHR5)p-X-; где А выбирают из группы, включающей Н, Cl, Br, I, С1-С12алкилы и ОС1-С12алкилы, где 4≤n≤20,0≤m≤4 и 0≤р≤20, где Х обозначает спейсерный остаток, выбранный из группы, включающей сложные эфиры, амиды, сульфонамиды, меркаптогруппы, полиуретановые группы и алкильные группы,

R3 и R4 независимо выбирают из группы, включающей Н, алкильные группы и фенильные группы,

и где R5 выбирают из группы, включающей Н и метильные группы;

Б от 1 до 5 мас.% концевого реакционноспособного полисилоксанового соединения,

В от 50 до 98,9 мас.% алкил(мет)акрилатных звеньев и/или (мет)акриловой кислоты, и/или другого звена, дериватизированного из винильных соединений, которые могут образовывать радикалы.

2. Понижающая трение и разравнивающая добавка по п.1, у которой

R1 обозначает остаток, выбранный из группы, включающей CnF2n+1-(CH2)m-, CnF2n+1-(СН2)m-(ОСН2СН2)р-, CnF2n+1-(CH2)m-X- и CnF2n+1-(СН2)m-(ОСН2СН2)р-Х-, где n обозначает 4 или 6, или 8; m обозначает 1, 2 или 3; а р обозначает

0, 6, 7 или 8;

R3 и R4 обозначают Н;

Х обозначает -О-СО(CH2)х- или -СОО(СН2)х-, -NRCO(CH2)x- или -CONR(CH2)x-, -SO2NR(CH2)x-, -S(CH2)x-, -O-CONH(CH2)x- или -NH-CO2(CH2)x-, -O(CRHCH2)x-, -(CRH)x- или -CR=CR(CRH)x-, где х обозначает от 0 до 6, a R обозначает Н или C1-С6алкил.

3. Понижающая трение и разравнивающая добавка по п.1 или 2, у которой по меньшей мере 50%, предпочтительно от 90 до 100%, фторированных мономерных звеньев А представляют собой сложные моноэфиры.

4. Понижающая трение и разравнивающая добавка по п.1, 2 или 3, которую получают сополимеризацией

А от 0,1 до 10 мас.% соединения формулы I, в соответствии с п.1

Б от 1 до 5 мас.% моно(мет)акрилового функционального полидиметилсилоксана или мономалеинового функционального полидиметилсилоксана и

В от 50 до 98,9 мас.% алкил(мет)акрилатного звена, циклоалкил(мет)акрилатного звена или стирольного звена.

5. Материал покрытия, печатная краска или пластмассовая композиция, включающая понижающую трение и разравнивающую добавку по одному из пп.1-6, пигмент и необязательно диспергатор.

| US 20040236007 A1, 25.11.2004 | |||

| US 20020143087 A1, 03.10.2002 | |||

| ПРЕДВАРИТЕЛЬНО СШИТЫЕ ЧАСТИЦЫ КРЕМНИЙОРГАНИЧЕСКОГО ЭЛАСТОМЕРА С ОРГАНОПОЛИМЕРНОЙ ОБОЛОЧКОЙ В КАЧЕСТВЕ СОСТАВНОЙ ЧАСТИ ПОРОШКОВЫХ ЛАКОВ | 1996 |

|

RU2152969C1 |

Авторы

Даты

2011-03-20—Публикация

2006-05-16—Подача