Изобретение относится к области металлообработки, касается методов поверхностного упрочнения деталей машин электромеханической обработкой в условиях массового и ремонтного производства.

Известны способы электромеханической обработки (см. Аскинази Б.М. Упрочнение и восстановление деталей электромеханической обработкой. - Л.: Машиностроение. - 1989. - 184 с. и Багмутов В.П., Паршев С.Н., Дудкина Н.Г., Захаров И.Н. Электромеханическая обработка: технологические и физические основы, свойства, реализация. - Новосибирск: Наука, 2003. - 318 с.), при которых через зону контакта деформирующего электрод-инструмента (ролика или пластины) и детали проходит ток большой плотности (108-109 А/м2) и низкого (1-6 В) напряжения, вследствие чего на контактирующей поверхности изделия выделяется большое количество тепла, происходят высокоскоростной нагрев локального микрообъема поверхности с одновременным его пластическим деформированием и последующее интенсивное охлаждение за счет отвода тепла внутрь детали, что приводит к повышению прочности и износостойкости. Электрический ток подводится к детали через электроконтактное устройство и специальную державку с инструментом, которые образуют с деталью общею электрическую цепь. Способ значительно изменяет физико-механические свойства поверхностного слоя изделий и позволяет повысить их служебные характеристики.

Однако данные способы отличаются низкой производительностью обработки поверхностей, большими потерями электроэнергии в технологической оснастке и по длине детали, низким КПД процесса.

Известна интегральная установка для электромеханической обработки (Патент №2127183 принят за прототип, см. Бюл. №7 от 10.03.99), содержащая силовой понижающий трансформатор с аппаратурой регулирования и контроля, технологически связанные с ним вспомогательную оснастку с элементами токоподвода и подпружиненную державку, несущую головку с рабочим инструментом и предназначенную для крепления на суппорте токарного станка, отличающаяся тем, что силовой понижающий трансформатор с тороидальным сердечником также расположен на суппорте токарного станка, а пружинная державка закреплена с возможностью регулирования своего положения, при этом головка смонтирована в державке с возможностью качания и выполнена двухрычажной с регулируемыми по длине относительно оси качания плечами рычагов, несущих на концах рабочие инструменты в виде роликов, токоподвод к которым осуществлен непосредственно от трансформатора упругими шинами вторичной обмотки. При такой обработке снижаются потери электроэнергии, повышается производительность процесса за счет двухроликового воздействия.

Однако данное устройство также имеет достаточно высокие энергетические потери, металлоемкость и недостаточную производительность.

Известен способ электромеханической обработки деталей машин по патенту РФ №2285728 С2 (принят также за прототип, см. Бюл. №29 от 20.10.2006), включающий одновременно механическое воздействие рабочими инструментами и нагрев поверхностного слоя изделия путем пропускания электрического тока через зону контакта инструмента с деталью, в котором обработку производят тремя рабочими инструментами, каждый из которых подключен к одной из фаз трехфазного источника тока с образованием с деталью и другими инструментами общей электрической цепи, причем инструменты располагают равномерно вокруг оси детали и подают одновременно друг за другом вдоль оси детали с отставанием каждого последующего инструмента от предыдущего на 0,16…0,17 шага подачи. Это повышает производительность обработки, снижает затраты электрической энергии, устраняет перекос фаз.

Данный способ отличается сложностью технологической оснастки, значительными потерями электроэнергии в детали, необходимостью применения трехфазного источника питания.

Технический результат предлагаемого изобретения - это повышение эффективности процесса ЭМО за счет увеличения производительности обработки и повышение КПД процесса.

Указанный результат достигается тем, что электромеханическая обработка производится двумя инструментами, изолированными друг от друга и находящимися на одной оси на расстоянии 0,5…5 мм, причем поверхностное упрочнение металла между инструментами осуществляется за счет термического воздействия от прохождения электрического тока.

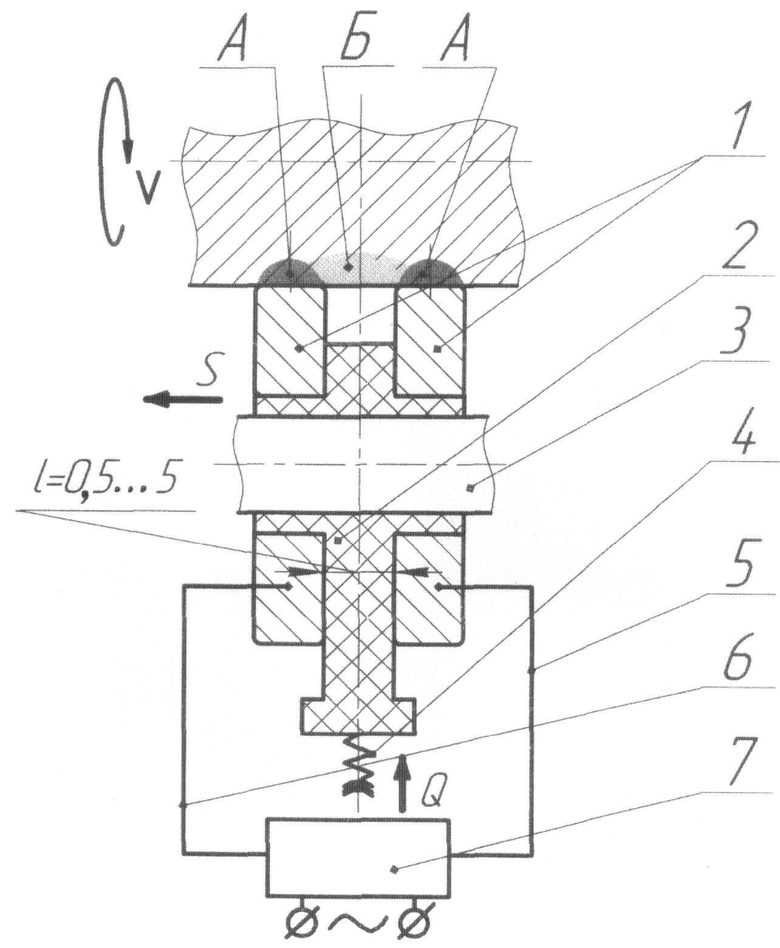

На чертеже изображена упрощенная схема предлагаемого способа обработки. Рабочие инструменты (ролики или пластины) 1 располагаются на одной оси 3 на расстоянии l=0,5…5 мм и изолируются с помощью изолятора 2 в специальном устройстве (на чертеже не показано), которое обеспечивает их равномерное механическое воздействие на обрабатываемую поверхность с помощью пружины 4.

Инструменты 1 подсоединяются с помощью токоподводящих кабелей 5 и 6 к источнику питания 7, образуя с деталью общую электрическую цепь. В месте контакта инструментов с деталью (зона А) и между инструментами (зона В) происходит мгновенный нагрев (током до 4000 А) ее поверхностного слоя выше температуры фазовых превращений, а в местах контакта инструментов с деталью (зона А) также и механическое воздействие инструментами. В последующем происходит охлаждение нагретых участков вглубь детали за счет ее массы, в результате чего происходит упрочнение поверхностного слоя изделия.

Сокращение расстояния между инструментами l менее 0,5 мм может привести к перегреву и оплавлению поверхностного слоя металла. Увеличение расстояния l более 5 мм не обеспечивает нагрев поверхностного слоя между инструментами (зона В) выше температуры фазовых превращений, что не позволит упрочнить поверхность металла этой зоны.

Сила тока, усилие прижатия инструментов Q к детали, их подача s вдоль оси заготовки, расстояние между роликами l, материал и форма инструментов принимаются исходя из задач и требований технологического процесса.

При обработке по данному способу на поверхности детали образуется поверхность с участками А твердостью до 10 ГПа, упрочненными термомеханическим воздействием, и находящимся между ними участком В твердостью до 9 ГПа, упрочненный термическим воздействием. Кроме того, сокращаются потери электроэнергии в детали за счет уменьшения расстояния между инструментами и увеличивается производительность обработки за счет увеличения подачи на величину расстояния l между ними.

Таким образом, при применении данного способа обработки деталей машин повышается производительность обработки, снижаются непроизводительные потери электрической энергии при выполнении технологической операции, повышается эффективность процесса ЭМО.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ МАШИН | 2011 |

|

RU2457258C1 |

| СПОСОБ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ МАШИН | 2007 |

|

RU2361704C1 |

| СПОСОБ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ МАШИН | 2004 |

|

RU2285728C2 |

| МНОГОИНСТРУМЕНТАЛЬНАЯ ГОЛОВКА ДЛЯ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ НА СТАНКАХ | 2008 |

|

RU2383429C2 |

| СПОСОБ МНОГОПРОХОДНОЙ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛИ НА ТОКАРНОМ СТАНКЕ | 2012 |

|

RU2501643C1 |

| СПОСОБ ТРЕХРОЛИКОВОЙ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ МАШИН | 2006 |

|

RU2422260C2 |

| ИНТЕГРАЛЬНАЯ УСТАНОВКА ДЛЯ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКИ | 1997 |

|

RU2127183C1 |

| СПОСОБ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛИ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2017 |

|

RU2667948C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2001 |

|

RU2197557C2 |

| ИНТЕГРАЛЬНАЯ УСТАНОВКА ДЛЯ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2002 |

|

RU2233217C2 |

Изобретение относится к области металлообработки деталей машин, в частности к способу электромеханической обработки, и может применяться в различных отраслях машиностроения. Для повышения производительности обработки, снижения затрат электрической энергии и повышения КПД процесса обработку детали производят двумя инструментами, изолированными друг от друга и находящимися на одной оси на расстоянии 0,5-5 мм, причем поверхностное упрочнение металла между инструментами осуществляется за счет термического воздействия от прохождения электрического тока. 1 ил.

Способ электромеханической обработки детали, включающий одновременно нагрев поверхностного слоя детали путем пропускания электрического тока через зону контакта рабочего инструмента с деталью образующими общую электрическую цепь и механическое воздействие на поверхность детали рабочими инструментами, отличающийся тем, что обработку производят двумя инструментами, изолированными друг от друга и находящимися на одной оси на расстоянии 0,5-5 мм, причем поверхностное упрочнение детали между рабочими инструментами осуществляется за счет термического воздействия от прохождения электрического тока.

| СПОСОБ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ МАШИН | 2004 |

|

RU2285728C2 |

| СПОСОБ ПОВЕРХНОСТНОЙ ЭЛЕКТРОКОНТАКТНОЙ ЗАКАЛКИ ДЕТАЛЕЙ | 1999 |

|

RU2153007C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛИ | 2001 |

|

RU2209711C2 |

| СПОСОБ ПОВЕРХНОСТНОЙ ЭЛЕКТРОКОНТАКТНОЙ ТЕРМООБРАБОТКИ ДЕТАЛЕЙ | 1999 |

|

RU2158313C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ ПОВЕРХНОСТНОЙ ЗАКАЛКИ ДЕТАЛЕЙ | 1992 |

|

RU2025506C1 |

Авторы

Даты

2011-03-20—Публикация

2009-10-07—Подача