Область техники

Изобретение относится к газовому подшипнику согласно ограничительной части п.1 формулы изобретения.

Уровень техники

Из уровня техники известны газовые подшипники, в особенности воздушные подшипники, со множеством микрофорсунок и/или цилиндрическими поверхностями из пористого материала. Такие газовые подшипники используют поток газа для опирания поршня. В известных газовых подшипниках микрофорсунки диаметром примерно от 25 до 40 мкм находятся в стенке цилиндра. При необходимости стенка цилиндра может быть выполнена пористой из металлокерамики. Чтобы потери были на невысоком уровне, эти форсунки выполняются как можно меньшего размера. Разумеется, эти маленькие форсунки восприимчивы к грязи.

При высоких поперечных силах необходим сильный поток, чтобы предотвратить касание поршня с цилиндрической стенкой и тем самым предотвратить износ. Такой поток приводит к потерям, зависящим от давления. Это является критическим в случае самоснабжающихся компрессорных газовых подшипников, так как давление сжатия в рабочей области может колебаться, например, между 3 и 12 бар и тем самым сильные потери потока при высоких давлениях сжатия ухудшают КПД.

Из области масляных подшипников известно лазерное хонингование граничных поверхностей. При этом после обработки поверхности в ней создаются дорожки. Эти дорожки уменьшают в масляных подшипниках трение примерно на 50%. Таким образом, там используется уже обработка поверхности, чтобы выполнить в поверхности цилиндра каналы и использовать их для подвода масла.

Раскрытие изобретения

Исходя из этого задача изобретения состоит в том, чтобы создать улучшенный газовый подшипник. Для этого используется такая известная техника обработки поверхностей, чтобы достичь эффективной подачи газа.

Задача решена по настоящему изобретению с помощью признаков п.1 формулы изобретения. Преимущественные варианты развития приведены в зависимых пунктах формулы изобретения.

Предметом изобретения является газовый подшипник с каналами на стенках опорных элементов, причем благодаря подаче газа в элементах может быть достигнуто уменьшение потерь и преимущественно используется принцип противотока для уменьшения массового потока и для возврата газа (газового слоя) подшипника в камеру сжатия.

В настоящем изобретении происходит целенаправленная подача газа с использованием мертвого объема, т.е. остаточного газа в камере сжатия, для газовой опоры с малыми потерями, так как на стенке цилиндра или также на поршне имеются каналы с форсунками или без них. Каналы могут быть сквозными или могут быть выполнены на части поверхности цилиндра.

Каналы, которые выполнены сквозными из верхней мертвой точки, работают до тех пор, пока давление в камере сжатия выше, чем давление окружающей среды. Каналы, которые ведут из верхней мертвой точки к форсункам, проводят поток сперва из камеры сжатия в газовый резервуар форсунок, а при обратной разности давлений из газового резервуара в камеру сжатия. Оба этих варианта используют работу, заключенную в мертвом объеме, для газового опирания, а второй вариант даже для заполнения газового резервуара для подшипника.

Во втором варианте дополнительно добавляется эффект противотока. В большой рабочей области хода поршня поток газа противоположен направлению движения. Таким образом, может быть использован получающийся вследствие этого различный коэффициент трения.

Третий вариант выполнения каналов ведет от форсунок к стороне низкого давления. В данном случае имеет место постоянный поток.

Геометрическая форма опорного элемента, выполненного в форме полого цилиндра, и соответствующего поршня газового подшипника может быть как круглой, так и угловатой, предпочтительно шестиугольной или восьмиугольной.

Краткое описание чертежей

Другие подробности и преимущества изобретения вытекают из последующего описания вариантов реализации с помощью чертежей и в сочетании с формулой изобретения. На них показано следующее:

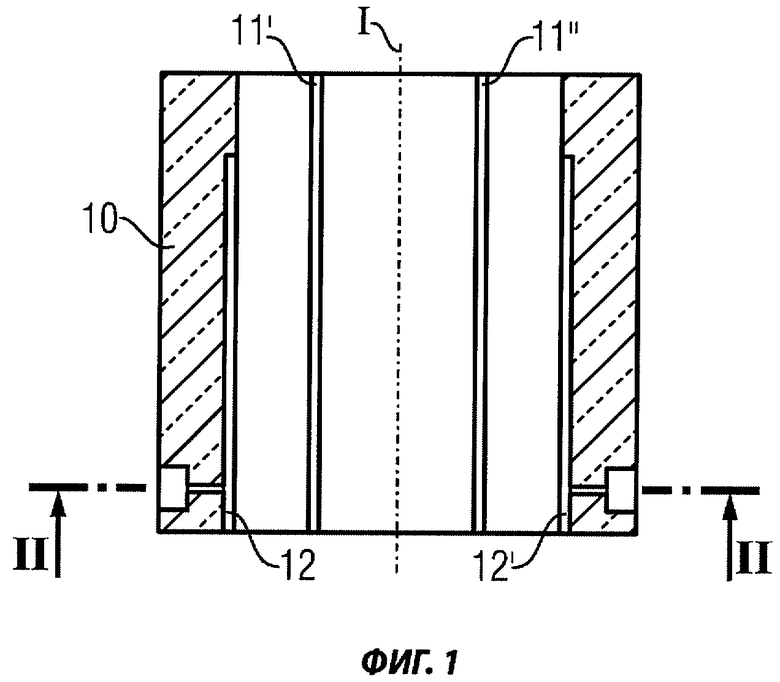

фиг.1 - продольный разрез по опорному элементу, выполненному с возможностью применения для нового газового подшипника;

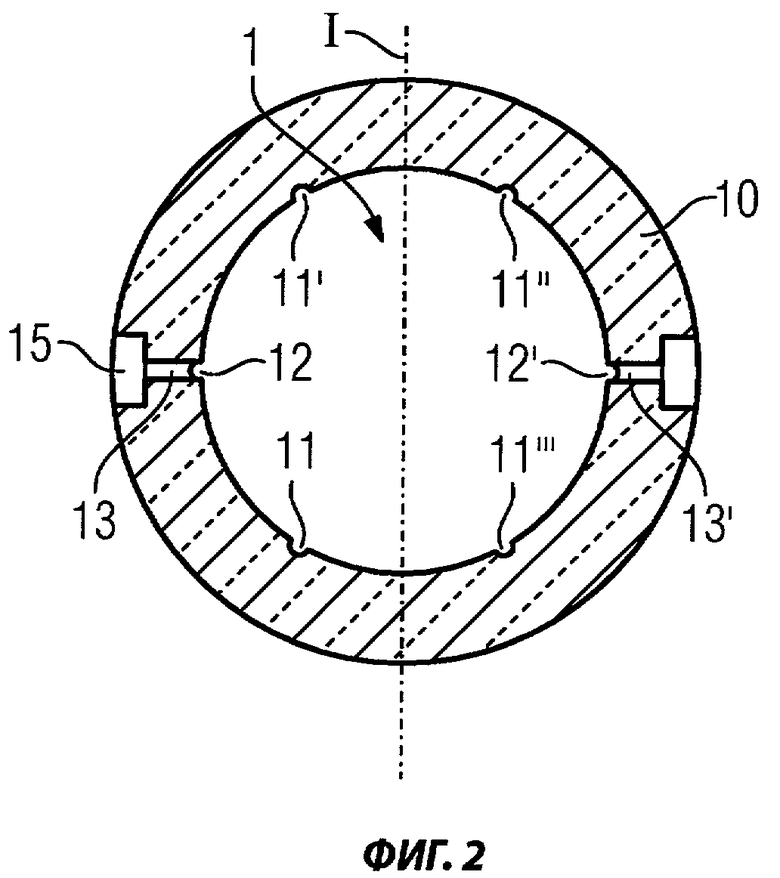

фиг.2 - разрез вдоль линии II-II на фиг.1.

Обе фигуры поясняются ниже совместно. Подразумевается, что конструкция и функция газового подшипника с камерой сжатия и газовым резервуаром известны из уровня техники.

Осуществление изобретения

На чертежах газовая камера 1 окружена опорным элементом 10, выполненным в форме полого цилиндра с осью цилиндра I. Газовая камера 1 служит в качестве камеры сжатия для поршня, не показанного на чертежах. На внутренней стенке опорного элемента 10 параллельно оси I цилиндра находится четыре не содержащих форсунок канала 11, 11′, 11″, 11′′′ для обеспечения газом через камеру сжатия. Четыре канала 11-11′′′ расположены на внутренней стенке полого цилиндра таким образом, что при виде сверху по фиг.2 образуется прямоугольник.

Далее имеется два канала 12, 12′ с форсунками, которые соединены с газовым резервуаром 15 с помощью форсунок 13, 13′.

Внутренняя стенка опорного элемента 10 в форме полого цилиндра может иметь структуру, создающую в зазоре подшипника, то есть в зазоре между внутренней стенкой и поршнем, турбулентный поток и уменьшающую массовый поток. Каналы 11, 12 имеют для этого полукруглое поперечное сечение.

На фиг.1 каналы представлены прямыми. Чтобы достичь оптимального соотношения между путем и сопротивлением потока, каналы могут быть выполнены также спиральными или волнистыми. Возможны также перекрещивания каналов.

В отличие от фиг.1 сквозные каналы могут быть расположены также на стенке поршня.

Описанное расположение дает следующие преимущества:

1) с помощью каналов без форсунок для направления поршня применяется газ в верхней области (избыточное давление в мертвом объеме) без форсунок, что обеспечивает невосприимчивость к загрязнению.

2) Во время всасывания или соответственно в случае, когда давление сжатия меньше, чем давление в форсунках, газ подается через каналы, имеющие по меньшей мере одну форсунку, в камеру сжатия, то есть в противотоке. Техника противотока дает другой коэффициент трения, чем поток в направлении движения. Тем самым можно работать с потоком меньшей силы.

3) При сжатии газ при движении поршня продолжает поступать в камеру сжатия до тех пор, пока перепад давлений не станет слишком маленьким. С этого момента подшипник снабжается из камеры сжатия.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПРЕССОР | 2006 |

|

RU2411394C2 |

| УНИФИЦИРОВАННЫЙ ПОРШНЕВОЙ ДВИГАТЕЛЬ БЕЗ СИСТЕМЫ ОХЛАЖДЕНИЯ | 2015 |

|

RU2636642C2 |

| ДВУХТАКТНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С НАИВЫСШИМИ ТЕХНИКО-ЭКОНОМИЧЕСКИМИ И ЭКОЛОГИЧЕСКИМИ КРИТЕРИАЛЬНЫМИ ПАРАМЕТРАМИ И ЭЛЕКТРОННЫМ УПРАВЛЕНИЕМ АККУМУЛЯТОРНОЙ СИСТЕМОЙ ВПРЫСКА ТОПЛИВА ШИРОКОГО ФРАКЦИОННОГО СОСТАВА | 2016 |

|

RU2626611C2 |

| МНОГОТОПЛИВНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2006 |

|

RU2323367C1 |

| СПОСОБ РАБОТЫ МНОГОТОПЛИВНОГО ТЕПЛОВОГО ДВИГАТЕЛЯ И КОМПРЕССОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2386825C2 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ(ВАРИАНТЫ) | 1997 |

|

RU2154738C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2007 |

|

RU2348819C1 |

| СПОСОБЫ ДЛЯ ВЫЯВЛЕНИЯ ИЗНОСА ЦИЛИНДРА НАСОСА ВЫСОКОГО ДАВЛЕНИЯ | 2015 |

|

RU2684047C2 |

| СПОСОБ РАБОТЫ ТОПЛИВНОГО НАСОСА НЕПОСРЕДСТВЕННОГО ВПРЫСКА, ТОПЛИВНАЯ СИСТЕМА (ВАРИАНТЫ) И СИСТЕМА ТОПЛИВНОГО НАСОСА НЕПОСРЕДСТВЕННОГО ВПРЫСКА | 2015 |

|

RU2685435C2 |

| МНОГОТОПЛИВНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С ПРОТИВОПОЛОЖНО ДВИЖУЩИМИСЯ ПОРШНЯМИ | 2019 |

|

RU2770967C1 |

Изобретение относится к газовому подшипнику. Газовый подшипник содержит опорный элемент (10), выполненный в виде полого цилиндра, во внутреннем пространстве которого может подводиться или отводиться газ из газового резервуара (15). На внутренней поверхности опорного элемента (10) выполнены каналы (11-11′′′, 12, 12′), причем часть каналов (11-11′′′) предназначена для подачи газа через камеру сжатия, а другая часть каналов (12, 12′) соединена с газовым резервуаром (15). Газовые каналы (11, 12) выполнены относительно оси (I) опорного элемента (10) параллельными, спиральными или волнистыми. Технический результат: обеспечение эффективной подачи газа, снижение потерь при подаче газа, уменьшение массового потока и обеспечение возврата газа в камеру сжатия за счет применения принципа противотока. 9 з.п. ф-лы, 2 ил.

1. Газовый подшипник с опорным элементом (10), выполненным в виде полого цилиндра, во внутреннем пространстве которого может подводиться или отводиться газ из газового резервуара (15), отличающийся тем, что на внутренней поверхности опорного элемента (10) выполнены каналы (11-11′′′, 12, 12′), причем часть каналов (11-11′′′) предназначена для подачи газа через камеру сжатия, а другая часть каналов (12, 12′) соединена с газовым резервуаром (15), причем газовые каналы (11, 12) выполнены относительно оси (I) опорного элемента (10) параллельными, спиральными или волнистыми.

2. Газовый подшипник по п.1, отличающийся тем, что содержит газовые каналы (11, 12) с целью достижения снижения потерь при подаче газа.

3. Газовый подшипник по п.1, отличающийся тем, что для уменьшения массового потока и для возврата газа подшипника в камеру сжатия предусмотрена подача газа по принципу противотока через каналы (12, 12′), имеющие по меньшей мере одну форсунку, в камеру сжатия в случае, когда давление сжатия меньше, чем давление в форсунках.

4. Газовый подшипник по п.1, отличающийся тем, что для уменьшения массового потока и для возврата газа подшипника в газовый резервуар предусмотрена подача газа по принципу противотока через каналы (12, 12′), имеющие по меньшей мере одну форсунку, в камеру сжатия в случае, когда давление сжатия меньше, чем давление в форсунках.

5. Газовый подшипник по п.1, отличающийся тем, что газовые каналы (11-11′′′) не имеют форсунок.

6. Газовый подшипник по п.1, отличающийся тем, что турбулентный поток в зазоре подшипника для дальнейшего уменьшения массового потока создается благодаря форме каналов (11, 12) и/или поверхностей внутренней стенки цилиндра (10).

7. Газовый подшипник по п.5, отличающийся тем, что газовые каналы (11, 12) имеют полукруглый профиль.

8. Газовый подшипник по п.1, отличающийся тем, что геометрическая форма опорного элемента (10) и соответствующего поршня круглая.

9. Газовый подшипник по п.1, отличающийся тем, что геометрическая форма опорного элемента (10) и соответствующего поршня угловатая, предпочтительно шестиугольная или восьмиугольная.

10. Газовый подшипник по п.8 или 9, отличающийся тем, что каналы (11-11′′′) расположены на стенке поршня.

| Счетчик импульсов с визуальной индикацией | 1973 |

|

SU476689A1 |

| US 2003094059 А1, 22.05.2003 | |||

| JP 3249423 А, 07.11.1991 | |||

| ДВУСТОРОННИЙ ГАЗОДИНАМИЧЕСКИЙ ОСЕВОЙ ПОДШИПНИК | 1998 |

|

RU2153606C2 |

| Устройство испытания грунтов и отбора образцов ненарушенного строения в скважине с автоматической компенсацией реактивной силы | 2016 |

|

RU2663977C2 |

| Звукомонтажный стол | 1931 |

|

SU26092A1 |

| Опора скольжения с газовой смазкой | 1990 |

|

SU1765565A1 |

Авторы

Даты

2011-03-20—Публикация

2006-10-11—Подача