Изобретение относится к обработке металлов давлением и их сварке в листовые конструкции сложной формы и может быть использовано при изготовлении листовых конструкций двоякой кривизны в различных отраслях промышленности, в том числе в судостроении.

Известны способы формообразования листовых заготовок двоякой кривизны методом последовательного локального деформирования (ПЛД) и ротационно-локального деформирования (РЛД) с применением прессового или машинного оборудования для получения деталей с различной кривизной поверхности. При этом в результате фундаментальных и прикладных исследований, проведенных во ФГУП «ЦНИИ ТС», созданы теоретические основы этих методов деформирования (НИР «Давление», «Бирюза», «Шельф» и др.), а также получен ряд патентов (см. патенты РФ №№2191082, 2199407, 2199408, 2194588, 2259249 и др.).

Однако иногда для получения конструкций особо сложной формы или крупногабаритных невозможно выполнить их из одной заготовки, поэтому приходится выполнять такие конструкции из отдельных предварительно сформованных и сваренных между собой деталей, см., например, книгу В.Л.Александров, А.В.Догадин, В.Е.Уткин и др. «Технология изготовления подводных лодок». С.-Пб, 2006, с.63, рис.4.14. В качестве аналогов такого способа можно отметить способы изготовления сферических танков типа Moss, используемых для газовозов. Некоторые из этих технических решений были запатентованы, например, патентами ЕР 0689897, US 5529239.

В качестве прототипа предлагаемого изобретения выбрано техническое решение, имеющееся в книге Е.Н. Мошнина «Технология штамповки крупногабаритных деталей» (М.: «Машиностроение», 1973, с.9, рис.2).

Выбранный прототип - это способ изготовления сферической конструкции, которую разбивают на отдельные детали, выполняют формообразование всех деталей деформированием листовых заготовок, после чего детали сваривают друг с другом в сферическую конструкцию.

Настоящее изобретение направлено на решение задачи, заключающейся в повышении качества получаемых листовых конструкций сложной формы с двоякой кривизной поверхности.

Технический результат, достигаемый при реализации изобретения, состоит в оптимизированном распределении утонений деталей конструкции при их пластическом деформировании, а также в снижении влияния сварочных деформаций на заданную форму конструкции.

Этот технический результат достигается следующим образом. По предлагаемому способу изготовления листовой конструкции с двоякой кривизной поверхности поверхность конструкции разбивают на отдельные детали, формообразование которых выполняют локальным деформированием, а затем полученные детали сваривают друг с другом в заданную конструкцию. При этом разбивку поверхности конструкции на детали осуществляют из условия получения при их деформировании одинакового утонения для каждой детали, распределенного по параболе, ветви которой исходят из точек части детали, расположенных на противоположных кромках и отстоящих от них на величину припусков для гибки и сборки с вершиной в зоне наибольших утонений с ординатой, равной наибольшему утонению.

В частном случае предлагаемого решения формообразование деталей выполняют методом локального деформирования.

В другом частном случае предлагаемого решения каждую деталь выполняют с плавным спрямлением участков, начинающихся от ее кромок, равных величине припуска на гибку и сборку деталей.

В третьем частном случае предлагаемого решения наиболее выпуклую деталь конструкции выполняют с недогибом участков, начинающихся от стыкуемых кромок, равных величине ее поперечной усадки от последующей сварки со смежными деталями.

В четвертом частном случае предлагаемого решения детали конструкции выполняют с минимальными припусками на сборку деталей, а наиболее выпуклую деталь - без припуска.

В последнем частном случае сварку деталей конструкции сначала выполняют с ее внутренней стороны.

Сущность предлагаемого способа формообразования листовых конструкций с двоякой кривизной поверхности поясняется прилагаемыми чертежами:

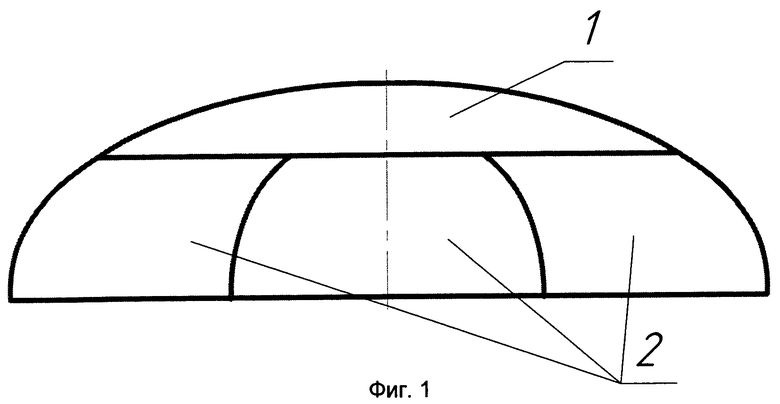

фиг.1 - общий вид конструкции с двоякой кривизной поверхности - торосферического днища;

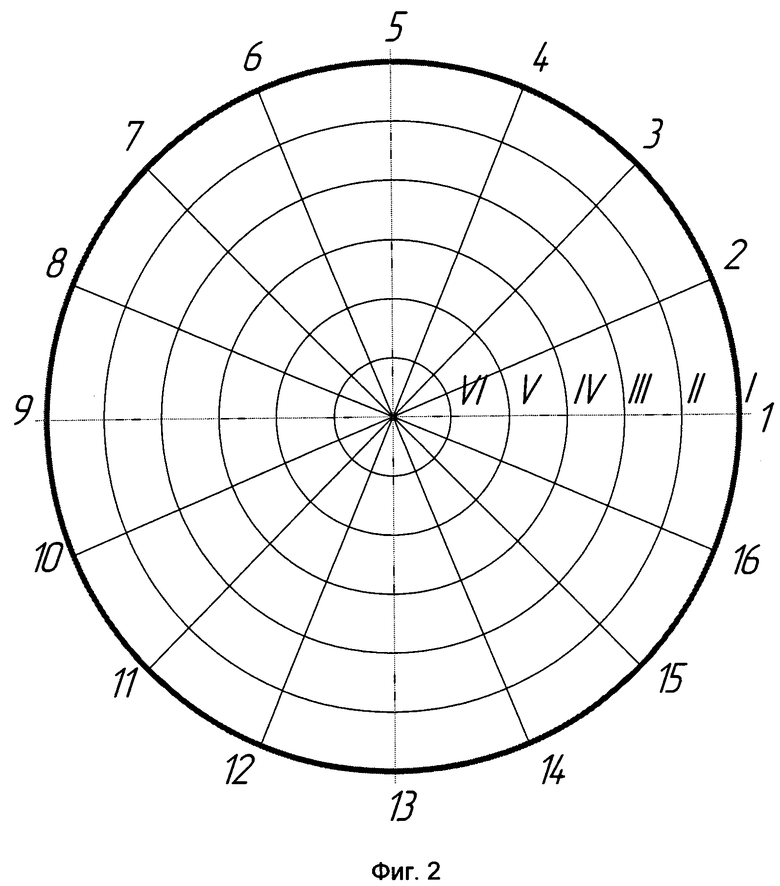

фиг.2 - центральный купол торосферического днища: схема замеров утонения;

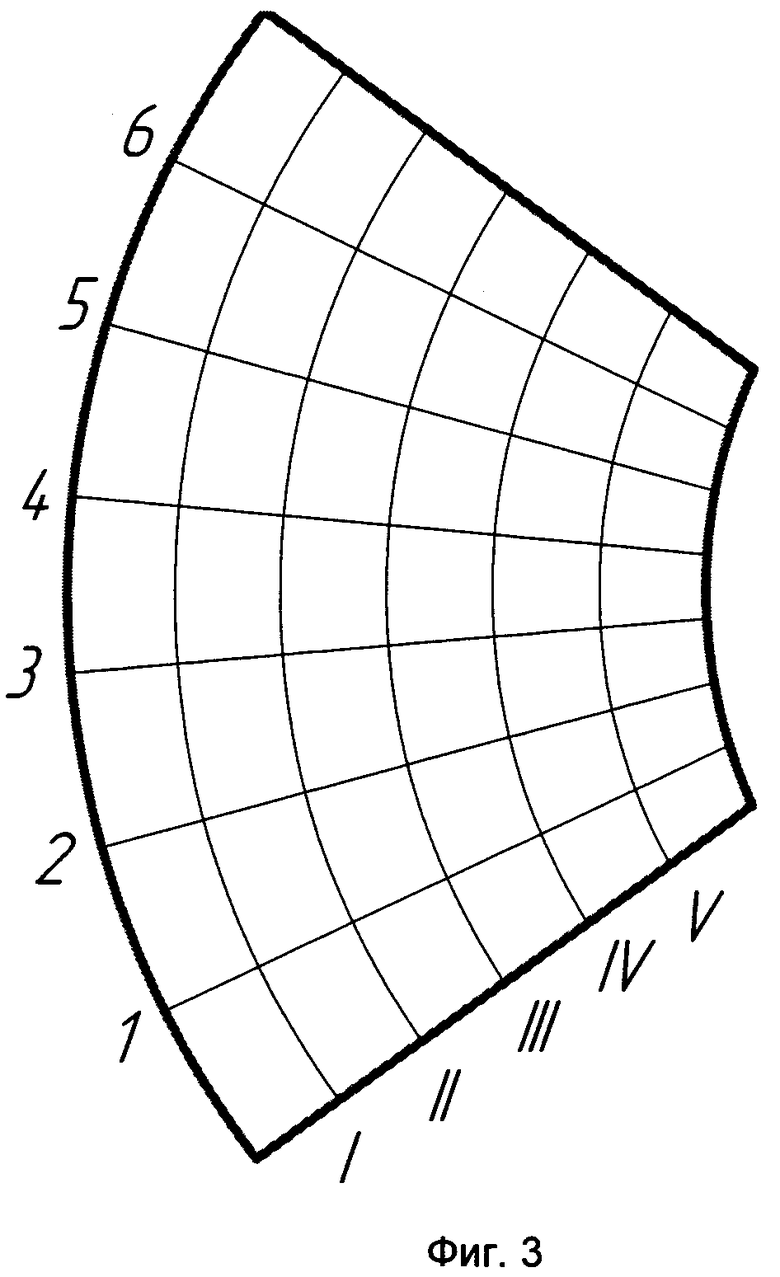

фиг.3 - боковые лепестки торосферического днища: схема замеров утонения;

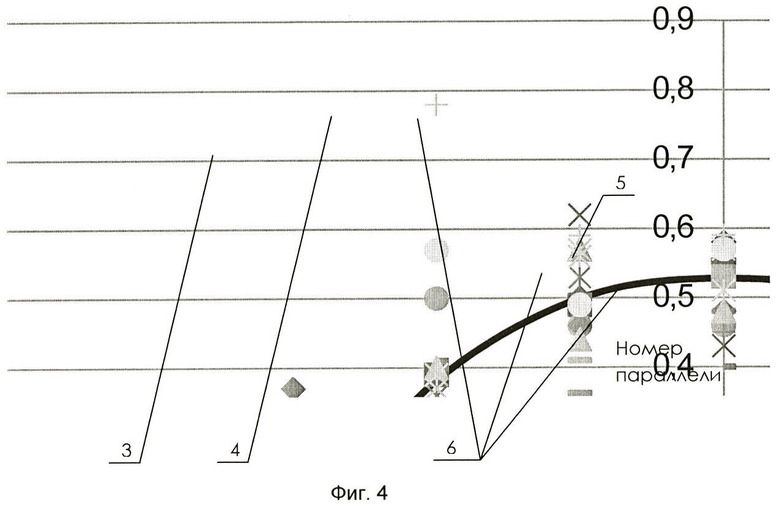

фиг.4 - диаграмма замеров утонения центрального купола торосферического днища;

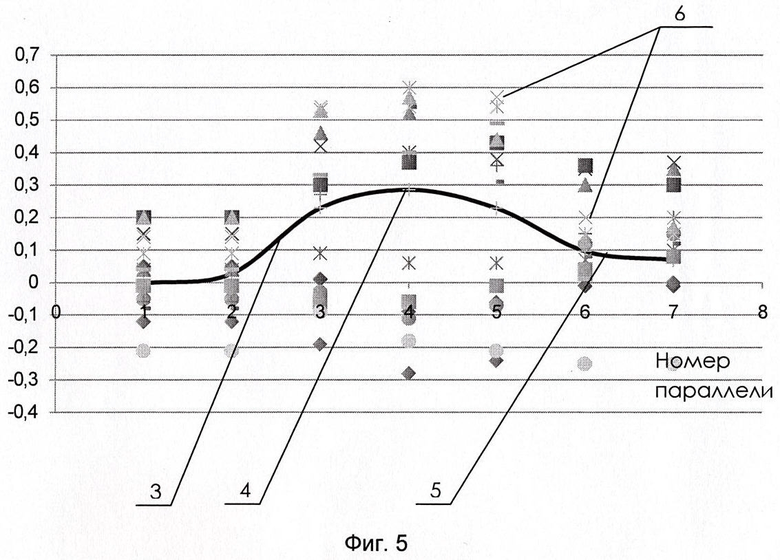

фиг.5 - диаграмма замеров утонения боковых лепестков торосферического днища.

Технический результат, получаемый при использовании предложенного способа изготовления листовых конструкций с двоякой кривизной поверхности, достигается получением таких утонений и формы деталей, которые обеспечивают пластическое деформирование в оптимальных условиях с использованием меньшего объёма деформирующей оснастки, снижение деформирующего усилия, а также минимизацию утонений и массы в деталях конструкции с учетом последующей ее сварки при уменьшении неизбежных сварочных деформаций. При этом наибольшие утонения, возникающие в деталях, имеют примерно одинаковые значения. Выявленные эмпирическим путем упомянутые закономерности были апробированы в рамках опытно-конструкторских работ (ОКР «Шельф») на заказе «Тритон-НН». Вначале при использовании известных технологий в рамках этой работы происходили разрывы в отдельных деталях и недопустимые отклонения после сварки от формы поверхности, из-за чего конструкцию приходилось переделывать.

Величины утонений деталей конструкции и граничные значения деформирования определяются в зависимости от габаритных размеров заготовок и относительных радиусов заданной кривизны. Замеры утонений деталей типовой листовой конструкции (фиг.1), состоящей из сферического донышка 1 и торосферических лепестков 2, производились с помощью ультразвукового толщиномера «Булат-1», ТУ 1041-011-07502259-94, до и после формообразования по размеченным точкам параллелей и меридианов на исследуемых деталях (фиг.2, 3), обозначенных соответственно римскими и арабскими цифрами.

Разбивку поверхности конструкции на отдельные детали 1, 2 осуществляют из условия получения при их деформировании одинакового утонения для каждой детали, распределенного по параболе 3, ветви которой исходят из точек части детали 5, расположенных на противоположных кромках и отстоящих от них на величину припусков для гибки и сборки с вершиной 4 в зоне наибольших утонений с ординатой, равной наибольшему утонению (фиг.4, 5). Там же обозначены данные фактических величин утонений 6 - ординатой Δs.

Наиболее выпуклая деталь сварной листовой конструкции в рассматриваемом примере - центральный сферический купол (фиг.1, поз.1 - донышко), предусмотрена с недогибом по стыкуемым кромкам на величину ее последующей поперечной усадки в результате сварки, которая определяется расчетным путем по ОСТ5.9807-93 и на основании опыта изготовления подобных конструкций.

Как показал расчет и опыт изготовления подобных конструкций, сварку необходимо осуществлять первоначально с внутренней стороны, т.е. по вогнутой части конструкции (фиг.1), что уменьшает общую усадку конструкции.

В процессе вышеуказанной работы в рамках заказа «Тритон-НН» для изготовления торосферической сварной конструкции листовые детали для нее были изготовлены на предприятии ОАО «Северная верфь», в том числе осуществлено формообразование донышка R=2000 мм, толщиной t=10 мм из сплава 1561 с допуском ΔR=4 мм (для контроля по шаблону) и шести торосферических лепестков толщиной t=10 мм с допуском Δв=3 мм на каждый стык на прессе «Клиринг» усилием 1000 кН. В результате удалось получить требуемое качество гибки, приемлемые отклонения формы и утонение деталей, что позволило успешно пройти пневматические и гидравлические испытания ответственной сварной конструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК С ДВОЯКОЙ КРИВИЗНОЙ ПОВЕРХНОСТИ (ВАРИАНТЫ) | 2009 |

|

RU2419503C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ ДВОЯКОЙ КРИВИЗНЫ | 2003 |

|

RU2243843C1 |

| УНИВЕРСАЛЬНЫЙ ШТАМП ДЛЯ ФОРМООБРАЗОВАНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ С ДВОЯКОЙ КРИВИЗНОЙ ПОВЕРХНОСТИ | 2013 |

|

RU2522973C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ДВОЯКОЙ КРИВИЗНЫ И УНИВЕРСАЛЬНЫЙ ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2323795C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ШТАМПОСВАРНЫХ ОБОЛОЧЕК ТОРОСФЕРИЧЕСКОЙ И ЭЛЛИПТИЧЕСКОЙ ФОРМЫ | 2010 |

|

RU2443488C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ ДВОЯКОЙ КРИВИЗНЫ | 2013 |

|

RU2566127C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ КОРОБЧАТЫХ И ТРУБЧАТЫХ ДЕТАЛЕЙ ДВОЯКОЙ КРИВИЗНЫ | 2008 |

|

RU2376094C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГРАНИЧНЫХ УСЛОВИЙ И КРИТЕРИЕВ ФОРМООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2006 |

|

RU2336135C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ДВОЯКОЙ КРИВИЗНЫ | 2000 |

|

RU2194587C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ ДВОЯКОЙ КРИВИЗНЫ | 2004 |

|

RU2259248C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении листовых конструкций двоякой кривизны. Разбивают поверхность конструкции на отдельные детали, формообразование которых выполняют деформированием заготовок, а затем полученные детали сваривают друг с другом в заданную конструкцию. При этом разбивку поверхности конструкции на отдельные детали осуществляют из условия получения при их деформировании одинакового утонения для каждой детали, распределенного по параболе, ветви которой исходят из точек части детали, расположенных на противоположных кромках и отстоящих от них на величину припусков для гибки и сборки с вершиной в зоне наибольших утонений с ординатой, равной наибольшему утонению. Повышается качество получаемых листовых конструкций. 5 з.п. ф-лы, 5 ил.

1. Способ изготовления листовой конструкции с двоякой кривизной поверхности, включающий разбивку поверхности конструкции на отдельные детали, их формообразование деформированием, сварку деталей друг с другом в заданную конструкцию, отличающийся тем, что разбивку поверхности конструкции на отдельные детали осуществляют из условия получения при их деформировании одинакового утонения для каждой детали, распределенного по параболе, ветви которой исходят из точек части детали, расположенных на противоположных кромках и отстоящих от них на величину припусков для гибки и сборки с вершиной в зоне наибольших утонений с ординатой, равной наибольшему утонению.

2. Способ по п.1, отличающийся тем, что осуществляют локальное деформирование деталей.

3. Способ по п.1, отличающийся тем, что каждую деталь выполняют с плавным спрямлением участков, начинающихся от ее кромок, равных величине припуска на гибку и сборку деталей.

4. Способ по п.1, отличающийся тем, что наиболее выпуклую деталь конструкции выполняют с недогибом участков, начинающихся от стыкуемых кромок, равных величине ее поперечной усадки от последующей сварки со смежными деталями.

5. Способ по п.1, отличающийся тем, что детали конструкции выполняют с минимальными припусками на сборку, а наиболее выпуклую деталь - без припуска.

6. Способ по п.1, отличающийся тем, что сварку деталей конструкции сначала выполняют с ее внутренней стороны.

| МОШНИН Е.Н | |||

| Технология штамповки крупногабаритных деталей | |||

| - М.: Машиностроение, 1973, с.9, рис.2 | |||

| Способ изготовления конических обечаек | 1976 |

|

SU603463A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ КОНУСОВ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 1990 |

|

RU2011455C1 |

| US 4176713 A, 12.04.1979. | |||

Авторы

Даты

2011-03-27—Публикация

2009-01-11—Подача