Область техники.

Настоящее изобретение относится к устройствам, используемым для обработки материалов резанием, в частности для обработки изделий из труднообрабатываемых материалов, в том числе титановых сплавов.

Уровень техники.

Титановые сплавы отличаются низкой теплопроводностью, в связи с этим большая часть тепла образующегося в процессе резания, остается в режущем инструменте. Сочетание высокой температуры и эффекта упрочнения стружки во время обработки приводит к необходимости применения твердой термостойкой подложки, химически устойчивого, термостойкого и твердого покрытия рабочей части режущего инструмента.

Адгезия стружки к поверхности режущих инструментов в области высоких температур приводит к необходимости использования термостойкого покрытия с низким коэффициентом трения относительно обрабатываемого материала с уменьшенной привариваемостью стружки. Кроме, того, с учетом высоких циклических сил резания, должна быть обеспечена стабильность покрытия в плане отслаивания и выкрашивания.

Для повышения стойкости рабочей части режущего инструмента на его твердосплавную основу наносят износостойкие покрытия.

Известны многослойные покрытия (см. А.С. Верещака, А.А. Верещака. Функциональные покрытия для режущего инструмента. Упрочняющие технологии и покрытия. 2010. №6, с 28-37). В соответствии с принятой концепцией архитектура этих покрытий должна строиться на основе трехэлементной системы, включающей адгезионный подслой, промежуточный слой и износостойкий слой.

Адгезионный подслой должен иметь максимальную кристаллохимическую совместимость и обеспечивать прочную адгезию с материалом основы (адгезионные функции). Переходный слой должен сглаживать различие кристаллохимических свойств слоев и, кроме того, блокировать тепловые потоки от фрикционных источников тепла в субстрат и интердиффузию между инструментальным и обрабатываемым материалами (барьерные функции). Износостойкий слой должен иметь минимальную совместимость кристаллохимических свойств с материалом субстрата, повышенную твердость относительно обрабатываемого материала, максимальную сопротивляемость макро и микроразрушению (изнашиванию) при термомеханических напряжениях, возникающих при резании. Каждый из слоев может иметь многослойную структуру, что повышает его сопротивляемость хрупкому разрушению. Однако в данном техническом решении не учтены особенности обработки сплавов на основе титана.

Для устранения этих недостатков в качестве основы рабочей части режущего инструмента обычно используют твердые сплавы, содержащие 11…12,5% кобальта, 0,2…1,2% хрома и 86,3…88,4% карбида вольфрама. На эту основу наносят износостойкое покрытие на основе нитрида ниобия с различными добавками (Ti, Zr, Cr) (см. ЕР 2679704 А1). Недостатком данного решения является потеря прочности основы из твердого сплава рабочей части режущего инструмента при высоких температурах.

Наиболее близким техническим решением является многослойное покрытие на твердосплавном инструменте для обработки титановых сплавов (RU 2415198 С1), состоящее из последовательно нанесенных на поверхность инструмента адгезионного слоя состава xNb+pCr+vZr, где x, p и v - массовые доли соответствующих металлов, значения которых выбраны в пределах от 0 до 1, при x+p+v=1, переходного слоя состава aNbN+pCrN+yZrN, где а, p и y - массовые доли соответствующих нитридов, значения которых выбраны в пределах от 0 до 1, при а+р+у=1, при этом переходный слой содержит, по крайней мере, один нитрид металла, входящего в состав адгезионного слоя и нано-структурированного износостойкого слоя, состоящего из повторяющегося комплекса нанослоев yNbN+8CrN+eZrN, где y, 8 и е - массовые доли соответствующих нитридов в каждом нанослое, значения которых выбраны в пределах от 0 до 1, при y+8+e=1, при этом первый нанослой, контактирующий с переходным слоем имеет одинаковый с ним состав. Недостатком вышеописанного технического решения является недостаточная термостойкость адгезионного, переходного и наноструктурированного слоев.

Задачей предлагаемого изобретения является создание рабочей части режущего инструмента повышенной стойкости, имеющую твердосплавную основу с многослойным износостойким покрытием высокой термостойкости.

Сущность изобретения.

Поставленная цель достигается тем, что режущий инструмент для обработки изделий из труднообрабатываемых материалов содержит рабочую часть, выполненную из твердого сплава. Рабочая часть содержит переднюю и заднюю поверхности, на пересечении которых образована, по меньшей мере, одна режущая кромка, и на которые нанесено многослойное износостойкое покрытие. Это покрытие содержит, по меньшей мере, последовательно нанесенные адгезионный слой, переходный слой и наноструктурированный износостойкий слой;

В соответствии с предложенным изобретением адгезионный слой состоит из нанослоя αCr+βNb+kZr+μHf, где α, β, k и μ - массовые доли соответствующих металлов, выбранные из диапазона от 0 до 1, переходный слой состоит из слоя gCrN+jNbN+nZrN+rHfN, где g, j, n и r массовые доли соответствующих нитридов металлов, выбранные из диапазона от 0 до 1, а наноструктурированный износостойкий слой, по меньшей мере, содержит чередующиеся нанослой iCrN+mNbN+sZrN+hHfN, где i, m, s и h массовые доли соответствующих нитридов металлов, выбранные из диапазона от 0 до 1.

Причем толщина адгезионного нанослоя меньше величины шероховатости Ra передней и задней поверхностей и выбрана из диапазона 30…70 нм.

Толщина переходного слоя выбрана из диапазона 0,5…1,0 мкм, а толщина чередующихся нанослоев износостойкого слоя выбрана из диапазона 5…20 нм.

Использование в качестве адгезионного слоя нанослоя αCr+βNb+kZr+μHf, например, толщиной меньше величины шероховатости Ra передней и задней поверхностей, т.е. 30…70 нм, позволяет с одной стороны существенно снизить диффузию кобальта из твердосплавной основы при разогреве рабочей части режущего инструмента без снижения ее твердости. С другой стороны увеличить площадь контакта адгезионного слоя с переходным слоем и повысить диссипацию энергии в зоне их контакта.

При этом толщина переходного слоя многослойного износостойкого покрытия существенно больше толщины адгезионного слоя и выбрана из диапазона 0,5…1,0 мкм. Верхний и нижний пределы указанного диапазона переходного слоя выбраны, исходя из соотношения нитридов металлов в этом слое. Это позволяет при высокотемпературном нагреве повысить твердость многослойного покрытия без снижения адгезии как к поверхности адгезионного слоя и соответственно к твердосплавной основе, так и к наноструктуированному износостойкому слою.

В свою очередь толщина чередующихся нанослоев наноструктуированного износостойкого слоя выбрана из диапазона 5…20 нм.

В соответствии с одним предпочтительным исполнением режущего инструмента первый нанослой износостойкого слоя, контактирующий с переходным слоем, имеет, по меньшей мере, на один нитрид металла больше, чем переходный слой. Это позволяет использовать в последующих нанослоях износостойкого слоя более широкий спектр заявленных нитридов металлов.

В соответствии с другим предпочтительным исполнением режущего инструмента на поверхность его износостойкого слоя нанесен слой на основе сверхтвердого аморфного углерода. При этом слой из сверхтвердого аморфного углерода состоит, по меньшей мере, из одного слоя аморфного углерода, содержащего азот, и одного слоя аморфного углерода с содержанием sp3 фазы не менее 75%. Толщина сдоя из сверхтвердого аморфного углерода может быть выбрана из диапазона 180…200 нм.

Использование слоя на основе сверхтвердого амофного углерода в совокупности с представленными техническими характеристиками позволяет сохранить высокую твердость многослойного покрытия и уменьшить диффузные процессы на границе с обрабатываемым материалом при высокой температуре.

Следует заметить, что режущий инструмент может быть выполнен в виде сменной неперетачиваемой режущей пластины или концевой фрезы с винтовым расположением режущих кромок.

Для лучшего понимания, но только в качестве примера, изобретение будет описано с отсылками к приложенному чертежу, где изображена конструкция рабочей части режущего инструмента.

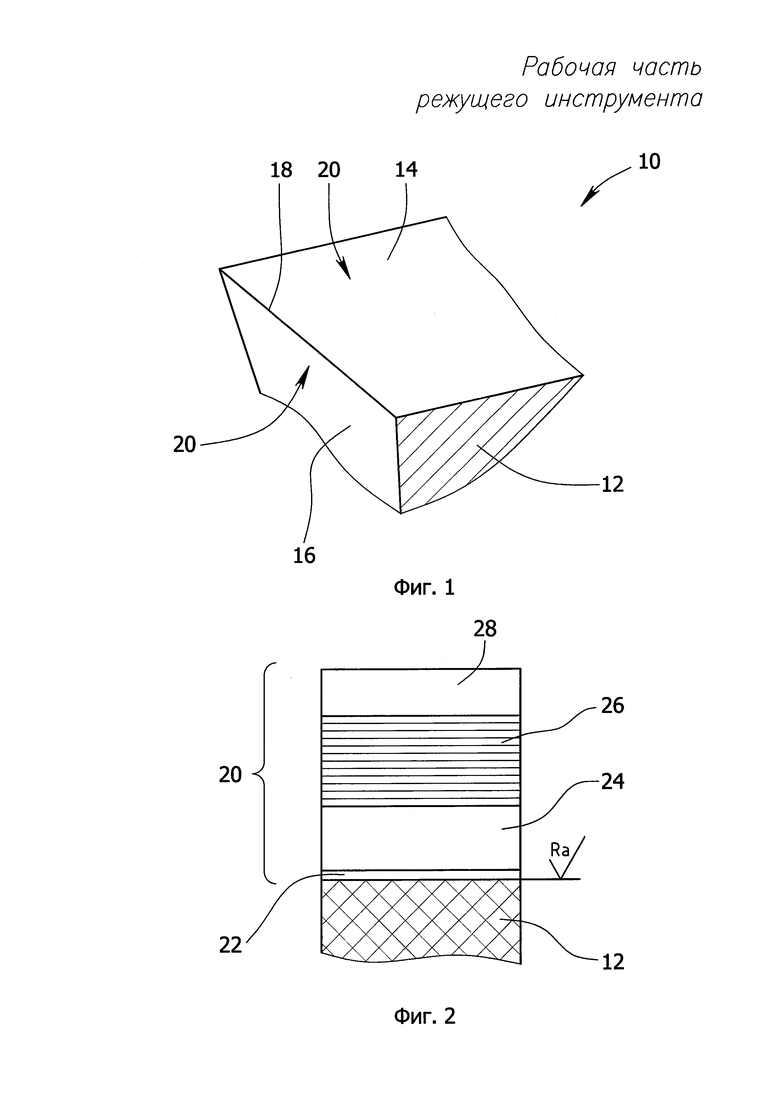

На фиг. 1 изображен фрагмент рабочей части режущего инструмента с многослойным износостойким покрытием;

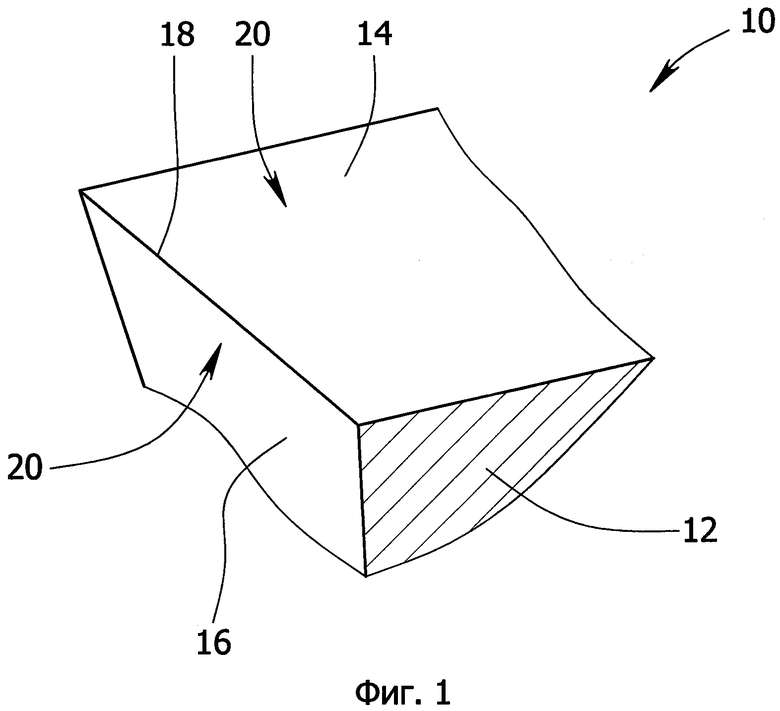

На фиг. 2 структурно изображен фрагмент износостойкого покрытия, нанесенного на рабочую часть режущего инструмента, изображенную на фиг. 1.

Детальное описание устройства.

Режущий инструмент 10 содержит рабочую часть, выполненную из твердого сплава 12. Рабочая часть содержит переднюю 14 и заднюю 16 поверхности, на пересечении которых образована, по меньшей мере, одна режущая кромка 18.

При этом в соответствии с одним из предпочтительных исполнений, как было указано выше, режущий инструмент 10 может быть выполнен в виде сменной неперетачиваемой режущей пластины или концевой фрезы с винтовым расположением режущих кромок. Следует понимать, что на рабочей части инструмента может быть расположено множество режущих пластин из твердого сплава.

На переднюю 14 и заднюю 16 поверхности рабочей части режущего инструмента 10 нанесено многослойное износостойкое покрытие 20. Оно содержит, по меньшей мере, последовательно нанесенные адгезионный слой 22, переходный слой 24 и наноструктуированный износостойкий слой 26.

В соответствии с изобретением адгезионный слой 22 состоит из нанослоя αCr+βNb+kZr+μHf, где α, β, k и μ - массовые доли соответствующих металлов, выбранные из диапазона от 0 до 1.

Переходный слой 24 состоит из слоя gCrN+jNbN+nZrN+rHfN, где g, j, n и r массовые доли соответствующих нитридов металлов, выбранные из диапазона от 0 до 1.

Наноструктурированный износостойкий слой 26, по меньшей мере, содержит чередующиеся нанослой iCrN+mNbN+sZrN+hHfN, где i, m, s и h массовые доли соответствующих нитридов металлов, выбранные из диапазона от 0 до 1.

При этом толщина адгезионного нанослоя 22 меньше величины шероховатости Ra передней 14 и задней 16 поверхностей и выбрана из диапазона 30…70 нм, толщина переходного слоя 24 выбрана из диапазона 0,5…1,0 мкм, а толщина чередующихся нанослоев износостойкого слоя выбрана из диапазона 5…20 нм,

При этом наиболее предпочтительная общая толщина износостойкого слоя составляет от 0,7 до 1,0 мкм. Это существенно больше толщины адгезионного слоя, что дополнительно обеспечивает сбалансированность нагрузки по всей толщине износостойкого покрытия и позволяет сохранить высокую прочность износостойкого слоя.

Величину массовых долей в адгезионном, переходном и износостойком слое выбирают в зависимости от состава твердосплавной основы рабочей части, обрабатываемого материала, режимов обработки и конфигурации обрабатываемых поверхностей.

В соответствии с одним исполнением режущего инструмента 10 первый нанослой износостойкого слоя 26, контактирующий с переходным слоем 24, имеет, по меньшей мере, на один нитрид металла больше, чем переходный слой.

В соответствии с другим исполнением режущего инструмента на поверхность износостойкого слоя 26 нанесен слой 28 на основе сверхтвердого аморфного углерода. Этот слой из сверхтвердого аморфного углерода может состоять, по меньшей мере, из одного слоя аморфного углерода, содержащего азот, и одного слоя аморфного углерода с содержанием sp фазы не менее 75%.

Общая толщина слоя из сверхтвердого аморфного углерода выбрана из диапазона 180…200 нм.

Многослойное износостойкое покрытия 20 наносят на рабочую часть режущего инструмента 10 после предварительной подготовки, включающей ее обезжиривание. Далее рабочую часть закрепляют в приспособлении и загружают в вакуумную камеру установки для нанесения твердых тонких покрытий (ТО - УВНИПА-1-017-02) и проводят процесс нанесения адгезионного слоя 22 путем вакуумного дугового распыления катода, изготовленного из соответствующих металлов. При этом могут быть использованы катоды, изготовленные из чистых металлов или катоды из смеси металлов.

Затем наносят переходный слой 24 путем вакуумно-дугового распыления катодов из соответствующих металлов с добавлением в вакуумную камеру азота. После этого проводят нанесение наноструктурированного износостойкого слоя 26 из чередующихся нанослоев нитридов металлов путем одновременного вакуумно-дугового распыления катодов из этих металлов с подачей газа азота в вакуумную камеру при вращении приспособления. При этом толщина нанослоев нитридов металлов зависит от скорости вращения приспособления и плотности плазмы.

Для получения одного из предпочтительных вариантов режущего инструмента 10 на износостойкий слой 26 покрытия 20 наносят поверхностный слой 28 сверхтвердого аморфного углерода путем импульсного вакуумно-дугового распыления катода из графита. При этом слой аморфного углерода, содержащего азот, получают путем напуска азота в вакуумную камеру, а слой аморфного углерода с содержанием ps3 - не менее 75% - без напуска газа, при давлении в вакуумной камере не выше 2×103 - Па. Толщину слоев сверхтвердого аморфного углерода задают количеством импульсов разряда.

Пример использования режущего инструмента.

В качестве примера использования настоящего изобретения рассмотрим использование круглой сменной режущей пластины диаметром 8 мм, изготовленной и твердого сплава с многослойным износостойким покрытием, полученным согласно данному изобретению, где адгезионный нанослой выполнен из 0,5Cr+0,5Nb при толщине нанослоя 40 нм. Переходный слой выполнен из 0,5CrN+0,5NbN при его толщине 0,8 мкм. Износостойкий слой выполнен из нанослоев 0,5CrN+0,5NbN при их толщине 10 нм и общей толщине слоя 1,0 мкм.

При этом указанную режущую пластину закрепляли в гнезде корпуса концевой фрезы диаметром 20 мм. Фрезу устанавливали в шпиндель фрезерного станка HAAS VF-255 и фрезеровали по плоскости заготовку из титанового сплава ВТ23 на различных режимах.

При этом стойкость одной режущей кромки 18 при максимальном износе по задней поверхности, равном 0,3 мм, и следующих режимах резания: скорость резания Ус=35 м/мин., подача на зуб fz=0,125 мм/зуб, глубина фрезерования ар=2,0 мм, ширина фрезерования ае=8 мм, составила более 360 мин.

Таким образом, предложенное изобретение позволяет существенно повысить стойкость металлорежущего инструмента при обработке изделий из титанового сплава.

Хотя настоящее изобретение было описано с определенной степенью детализации, следует понимать, что различные изменения и модификации могут быть выполнены без отхода от существа и объема изобретения, изложенного в приведенной ниже формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ТРУДНООБРАБАТЫВАЕМЫХ МАТЕРИАЛОВ И РЕЖУЩАЯ ПЛАСТИНА ДЛЯ НЕГО | 2018 |

|

RU2676718C1 |

| Режущий инструмент с износостойким покрытием | 2018 |

|

RU2685820C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С МНОГОСЛОЙНЫМ ПОКРЫТИЕМ | 2012 |

|

RU2478731C1 |

| МНОГОСЛОЙНОЕ ПОКРЫТИЕ НА ТВЕРДОСПЛАВНЫЙ ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ТИТАНОВЫХ СПЛАВОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2415198C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ТРУДНООБРАБАТЫВАЕМЫХ МАТЕРИАЛОВ | 2018 |

|

RU2675872C1 |

| Многослойное нанокомпозитное покрытие на режущем инструменте | 2023 |

|

RU2829171C1 |

| Многослойное износостойкое покрытие на стальной подложке | 2017 |

|

RU2674795C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С АЛМАЗОПОДОБНЫМ ИЗНОСОСТОЙКИМ ПОКРЫТИЕМ | 2019 |

|

RU2714558C1 |

| ПОКРЫТОЕ ИЗДЕЛИЕ С НАНОСЛОЙНОЙ СИСТЕМОЙ ПОКРЫТИЯ | 2008 |

|

RU2487781C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С ПОКРЫТИЕМ | 2010 |

|

RU2542185C2 |

Изобретение относится к обработке материалов резанием и может быть использовано при обработке изделий из труднообрабатываемых материалов, в том числе титановых сплавов. Режущий инструмент содержит рабочую часть из твердого сплава, которая имеет переднюю и заднюю поверхности, на пересечении которых образована по меньшей мере одна режущая кромка. На переднюю и заднюю поверхности нанесено многослойное износостойкое покрытие. Оно содержит по меньшей мере последовательно нанесенные адгезионный слой, переходный слой и наноструктурированный износостойкий слой. Адгезионный слой состоит из нанослоя αCr+βNb+kZr+μHf, где α, β, k и μ - массовые доли соответствующих металлов, выбранные из диапазона от 0 до 1. Переходный слой состоит из слоя gCrN+jNbN+nZrN+rHfN, где g, j, n и r - массовые доли соответствующих нитридов металлов, выбранные из диапазона от 0 до 1. Наноструктурированный износостойкий слой по меньшей мере содержит чередующиеся нанослои iCrN+mNbN+sZrN+hHfN, где i, m, s и h - массовые доли соответствующих нитридов металлов, выбранные из диапазона от 0 до 1. Повышается стойкость режущего инструмента. 6 з.п. ф-лы, 2 ил.

1. Режущий инструмент для обработки изделий из труднообрабатываемых материалов, содержащий рабочую часть из твердого сплава, содержащую переднюю и заднюю поверхности, на пересечении которых образована по меньшей мере одна режущая кромка и на которые нанесено многослойное износостойкое покрытие, содержащее по меньшей мере последовательно нанесенные адгезионный слой, переходный слой и наноструктуированный износостойкий слой, отличающийся тем, что адгезионный слой состоит из нанослоя αCr+βNb+kZr+μHf, где α, β, k и μ - массовые доли соответствующих металлов, выбранные из диапазона от 0 до 1, переходный слой состоит из слоя gCrN+jNbN+nZrN+rHfN, где g, j, n и r - массовые доли соответствующих нитридов металлов, выбранные из диапазона от 0 до 1, а наноструктурированный износостойкий слой выполнен по меньшей мере в виде чередующихся нанослоев iCrN+mNbN+sZrN+hHfN, где i, m, s и h - массовые доли соответствующих нитридов металлов, выбранные из диапазона от 0 до 1, при этом толщина адгезионного нанослоя меньше величины шероховатости (Ra) передней и задней поверхностей и выбрана из диапазона 30-70 нм, толщина переходного слоя выбрана из диапазона 0,5-1,0 мкм, а толщина чередующихся нанослоев наноструктурированного износостойкого слоя выбрана из диапазона 5-20 нм.

2. Режущий инструмент по п. 1, отличающийся тем, что первый нанослой износостойкого слоя, контактирующий с переходным слоем, имеет по меньшей мере на один нитрид металла больше, чем переходный слой.

3. Режущий инструмент по п. 1, отличающийся тем, что на поверхность износостойкого слоя нанесен слой на основе сверхтвердого аморфного углерода.

4. Режущий инструмент по п. 3, отличающийся тем, что слой из сверхтвердого аморфного углерода состоит по меньшей мере из одного слоя аморфного углерода, содержащего азот, и одного слоя аморфного углерода с содержанием sp3 фазы не менее 75%.

5. Режущий инструмент по п. 3, отличающийся тем, что толщина слоя из сверхтвердого аморфного углерода выбрана из диапазона 180-200 нм.

6. Режущий инструмент по одному из пп. 1-5, отличающийся тем, что он выполнен в виде сменной неперетачиваемой режущей пластины.

7. Режущий инструмент (10) по одному из пп. 1-5, отличающийся тем, что он выполнен в виде концевой фрезы с винтовым расположением режущих кромок.

| МНОГОСЛОЙНОЕ ПОКРЫТИЕ НА ТВЕРДОСПЛАВНЫЙ ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ТИТАНОВЫХ СПЛАВОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2415198C1 |

| РЕЖУЩАЯ ПЛАСТИНА ИЗ ТВЕРДОГО СПЛАВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2106932C1 |

| Способ изготовления соли для травления печатных форм | 1933 |

|

SU37721A1 |

| НАНОСЛОЙНОЕ ПОКРЫТИЕ ДЛЯ ВЫСОКОКАЧЕСТВЕННЫХ ИНСТРУМЕНТОВ | 2012 |

|

RU2602577C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2004 |

|

RU2272087C2 |

| US 6139022 A, 31.10.2000 | |||

| Автомобиль-сани, движущиеся на полозьях посредством устанавливающихся по высоте колес с шинами | 1924 |

|

SU2017A1 |

Авторы

Даты

2018-11-06—Публикация

2017-10-30—Подача