Изобретение относится к области машиностроения и может быть использовано в производстве шаровых опор управляемых колес транспортных средств.

Известен способ сборки сферического шарнира, при котором шаровую головку устанавливают в сферическое гнездо обоймы, которую упруго деформируют путем приложения к ней усилий со стороны наружной поверхности, причем усилия прикладывают в радиальных направлениях по меньшей мере в двух противоположных точках до достижения эксплуатационного зазора (см. авторское свидетельство СССР №1670210 с приоритетом от 7.04.87, выданное на имя Московского автомобильного завода имени И.А.Лихачева).

Известен также способ сборки шарового шарнира, по которому шаровую головку устанавливают в сферическое гнездо вкладыша с овальным отверстием, вставляют в корпус и фиксируют от осевого перемещения, при этом продольные оси овальных отверстий вкладыша и крышки совмещают с плоскостью качания шарового пальца и посредством радиального обжатия деформируемой части корпуса фиксируют вкладыш и крышку в корпусе (см. патент РФ №2151926 с приоритетом от 23.11.1998).

Общим недостатком указанных технических решений является применение радиального обжатия деформируемой части корпуса, что приводит к образованию гофр на корпусе сферического шарнира и затеканию металла в зазоры между обжимающими элементами (сегментами) оснастки.

Известен способ изготовления сферического шарнира, заключающийся в том, что в корпусе предварительно выполняют цилиндрическое углубление, имеющее донную сферическую поверхность, при этом диаметр цилиндра превышает диаметр сферы. На наружной боковой поверхности корпуса в зоне перехода цилиндрической части внутренней поверхности в сферическую выполняют кольцевую канавку скругленного профиля. После установки шаровой головки в корпус последний обжимают, воздействуя на его торец в осевом направлении инструментом с внутренним рабочим конусом, при этом трубчатая часть корпуса деформируется, а изгиб происходит в зоне кольцевой канавки. Внутренняя поверхность деформируемой части корпуса при этом приобретает коническую форму, в результате чего обеспечивается стабильное получение соединения с заданной степенью подвижности (см. авторское свидетельство СССР №1326420 с приоритетом от 07.01.1985, выданное на имя Ярославского моторного завода).

Указанное техническое решение как наиболее близкий аналог может быть принято в качестве прототипа.

Недостатком прототипа является то, что изготовленный указанным способом сферический шарнир имеет низкую износостойкость, так как контакт сферической поверхности шаровой головки с конической поверхностью сдеформированной части корпуса происходит по кольцевой линии, что приводит к быстрому износу трущихся поверхностей. Кроме того, наличие кольцевой канавки на наружной поверхности корпуса приводит к образованию ослабленного сечения, соответственно, к уменьшению надежности, хотя в технологическом плане играет положительную роль в уменьшении усилия осевого обжатия.

Задачей, на решение которой направлено настоящее изобретение, является повышение несущей способности сферического шарнира, снижение трудоемкости изготовления, обеспечение автоматизации технологического процесса.

Согласно изобретению указанная задача решается последовательным выполнением операций изготовления сферического шарнира и применением нового инструмента. Способ изготовления сферического шарнира осуществляется в следующей последовательности: в корпусе выполняют цилиндрическое углубление, имеющее донную сферическую поверхность, в инструменте, предназначенном для осевого обжатия деформируемой части корпуса, выполняют криволинейную поверхность, являющуюся плавным продолжением конической поверхности. В корпус шарнира устанавливают шаровую головку, затем корпус обжимают в следующей последовательности: сначала скольжением деформируемой части корпуса по конической поверхности инструмента, затем - по криволинейной поверхности до обхвата шаровой головки с заданным усилием.

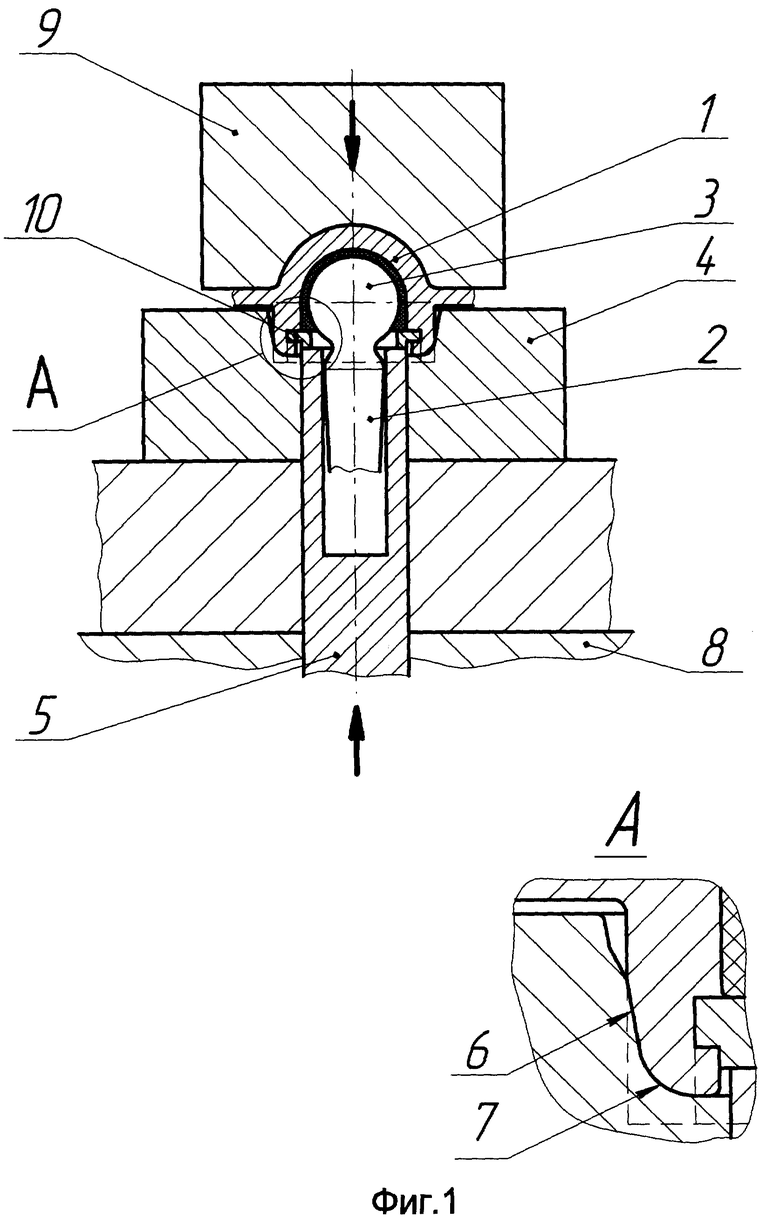

Пример реализации способа поясняется чертежами, где показана схема технологического процесса обжатия корпуса шарнира.

В корпусе 1, имеющем цилиндрическое углубление со сферической донной поверхностью, размещен стержень 2 с шаровой головкой 3. В инструменте 4, который может быть выполнен в виде матрицы с прижимным устройством 5, имеется внутренний конический участок 6, плавно переходящий в криволинейный участок 7. Матрица установлена на столе 8 пресса с ползуном 9, при этом ось стержня 2 с шаровой головкой 3 совпадает (параллельна) с осью движения ползуна 9. Конструкция сферического шарнира может быть как с кольцом 10, установленным внутри деформируемой части корпуса 1 (фиг.1), так и без кольца (фиг.2).

Процесс изготовления сферического шарнира осуществляется следующим образом. Стержень 2 с шаровой головкой 3 устанавливается в корпус 1, затем в гнездо прижимного устройства 5 матрицы. При ходе ползуна 9 пресса происходит прижатие корпуса 1 к шаровой головке 3 с заданным усилием. При дальнейшем ходе ползуна 9 происходит обжатие деформируемой части корпуса 1 сначала за счет скольжения ее по конической поверхности 6, затем по криволинейной поверхности 7 с заданным усилием.

Использование предложенного способа изготовления сферического шарнира дает определенные преимущества. Так, например, применение обжатия деформируемой части корпуса посредством конической и затем криволинейной поверхности обеспечивает более полный обхват шаровой головки сферического шарнира, что обеспечивает повышение его несущей способности. Выполнение заключительной операции сборки сферического шарнира на матрице, установленной на столе пресса, позволяет автоматизировать технологический процесс и снизить трудоемкость изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВОГО ШАРНИРА | 2010 |

|

RU2442913C1 |

| Способ изготовления сферического шарнира | 1985 |

|

SU1326420A1 |

| ШАРОВОЙ ШАРНИР, КОРПУС, ВКЛАДЫШ И ЗАЩИТНЫЙ ЧЕХОЛ ЭТОГО ШАРНИРА | 2004 |

|

RU2267665C2 |

| ШАРОВОЙ ШАРНИР | 2011 |

|

RU2475652C1 |

| Эндопротез лучезапястного сустава | 2022 |

|

RU2792399C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВОГО ШАРНИРА | 1996 |

|

RU2080497C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВОГО ШАРНИРА | 2001 |

|

RU2187418C1 |

| СФЕРИЧЕСКИЙ ШАРНИР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2127835C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВОГО ШАРНИРА | 2002 |

|

RU2232661C2 |

| Способ изготовления сферических шарниров | 1987 |

|

SU1466905A1 |

Изобретение относится к области машиностроения и может быть использовано при изготовлении шаровых опор управляемых колес транспортных средств. Предварительно в корпусе выполняют цилиндрическое углубление с донной сферической поверхностью. В корпус устанавливают шаровую головку, после чего корпус обжимают с воздействием на его торец в осевом направлении инструментом. В указанном инструменте предварительно выполняют криволинейную поверхность, являющуюся плавным продолжением конической поверхности. Обжатие производят сначала скольжением деформируемой части корпуса по конической поверхности инструмента, затем по криволинейной поверхности инструмента с заданным усилием. В результате обеспечивается повышение несущей способности сферического шарнира, снижение трудоемкости изготовления, обеспечение автоматизации технологического процесса. 2 ил.

Способ изготовления сферического шарнира, включающий предварительное выполнение в корпусе цилиндрического углубления, имеющего донную сферическую поверхность, установку в корпус шарнира шаровой головки, затем обжатие корпуса с воздействием на его торец в осевом направлении инструментом с внутренним конусом, отличающийся тем, что в инструменте предварительно выполняют криволинейную поверхность, являющуюся плавным продолжением конической поверхности, а обжатие корпуса осуществляют в следующей последовательности: сначала скольжением деформируемой части корпуса по конической поверхности инструмента, затем - по криволинейной поверхности инструмента с заданным усилием.

| Способ изготовления сферического шарнира | 1985 |

|

SU1326420A1 |

| Способ сборки шарового шарнира | 1981 |

|

SU969994A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВОГО ШАРНИРА | 1991 |

|

RU2029665C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВОГО ШАРНИРА | 2000 |

|

RU2183154C1 |

| US 4498799 А, 12.02.1985 | |||

| DE 3623542 C1, 17.12.1987. | |||

Авторы

Даты

2004-12-10—Публикация

2003-01-31—Подача