Изобретение относится к металлургии, а именно к способам ведения плавки стали в дуговых сталеплавильных печах трехфазного тока.

Известен способ плавки стали в дуговой сталеплавильной печи трехфазного тока в котором по мере проплавления шихты электрические дуги опускаются вниз и постепенно погружаются в глубь металла (Соколов А.Н. Скоростные плавки стали в дуговых сталеплавильных печах. – М.: Машгиз, 1963, с. 115-116).

Однако, под действием отклоняющей электромагнитной силы дуга выдувается из под электрода и из углубления (лунки) в ванне металла в сторону водоохлаждаемых панелей стен. Экранирующее действие электрода и углубления в ванне металла снижается, тепловое излучение дуги на футерованные и водоохлаждаемые участки стен и свода увеличивается, а на ванну металла уменьшается. Вследствие электромагнитного выдувания КПД дуги уменьшается, снижается производительность печи, увеличивается удельный расход электроэнергии и время плавки.

Прототипом изобретения является способ плавки стали в дуговой сталеплавильной печи трехфазного тока, включающий воздействие вертикальных электрических дуг на металл с их заглублением в металл и устранением электромагнитного выдувания дуг из-под электродов (RU 2368670, МПК С21С 5/52, 2009 г.).

Недостатком данного способа плавки стали являются, большой расход электроэнергии за счет теплового излучения дуг в объём газа, заполняющего печь, и на водоохлаждаемые панели стен и свода, вследствие чего увеличивается время плавки, неизменные в течение плавки параметры дуг: мощность, напряжение, ток, длина, что приводит к увеличению времени плавки и удельного расхода электроэнергии, а так же снижению производительности печи. Расплавление шихты в колодце и дальнейшую плавку осуществляют с постоянными мощностью, напряжением, длиной, током дуг. Для повышения производительности, сокращения времени плавки современные высокомощные большегрузные дуговые сталеплавильные печи работают в течение всей плавки с постоянной мощностью, напряжением, током, длиной дуг. Такой электротехнологический режим в начале плавки, в период проплавления колодца и расплавления шихты в колодце, характеризуется низкими потерями теплового излучения дуг, высоким средним КПД, равным 0,80-0,82. Однако, по мере расплавления шихты и горении дуг на жидкометаллическую ванну водоохлаждаемые стены освобождается от шихты и часть теплового излучения дуг попадает на водоохлаждаемые панели стен и свода, потери теплового излучения дуг увеличиваются, КПД дуг снижается до значения 0,55-0,60. На жидкометаллическую ванну наводят и вспенивают шлак для уменьшения открытой части дуг, излучающих тепло на водоохлаждаемые панели стен и свода. Шлак экранирует тепловое излучение дуг на водоохлаждаемые панели стен и свода, увеличивает тепловое излучение дуг на жидкометаллическую ванну и КПД дуг возрастает. Под действием отклоняющей электромагнитной силы дуги выдуваются из под электрода и углубления в ванне металла и шлаке, экранирующее действие шлака снижается, и КПД дуг увеличивается не больше, чем на 10-15% достигая значения 0,62-0,65. С данным значением КПД дуг, равным 0,62-0,65, проводят доплавление шихты и заканчивают плавку.

Технической проблемой изобретения является увеличение теплового излучения дуг на жидкометаллическую ванну и снижение теплового излучения дуг в объём печи, заполненный газом, и на водоохлаждаемые панели стен и свода.

Техническим результатом изобретения является уменьшение удельного расхода электроэнергии и времени плавки с одновременным повышением производительности.

Решение поставленной технической задачи и указанный технический результат достигается тем, способ плавки стали в дуговой сталеплавильной печи трехфазного тока, включающий воздействие вертикальных электрических дуг на металл с их заглублением в металл и устранением электромагнитного выдувания дуг из-под электродов. Согласно изобретению расплавление шихты с образованием колодца осуществляют тремя длинными вертикальными дугами переменного тока до достижения удельного расхода электроэнергии 220-240 кВт·ч/т, после чего плавку осуществляют тремя короткими вертикальными электрическими дугами переменного тока.

При расплавлении шихты с образованием колодца тремя короткими вертикальными дугами переменного тока в шихте формируется колодец в виде цилиндра с образованием в нижнем поясе колодца полости сферической формы диаметром большим, чем диаметр окружности, лежащей в основании цилиндрического колодца. При такой форме колодца короткие дуги излучают тепло преимущественно на нижний пояс шихты, на средний и верхний пояса шихты излучение тепла дугами незначительно, при этом положение шихты неустойчивое, идут обвалы шихты сверху в нижнюю сферическую часть колодца, которые вызывают обрывы и короткие замыкания дуги, время расплавления шихты и удельный расход электроэнергии увеличиваются.

Расплавление шихты с образованием колодца тремя длинными вертикальными дугами переменного тока номинальной мощности позволяет сформировать в шихте колодец в виде перевернутого усеченного конуса, что обеспечивает устойчивое положение шихты. Номинальная мощность дуг и электропечного трансформатора обеспечивается путем снижения номинального тока дуг в 2 раза при одновременном увеличении напряжения на дугах в 2 раза, при котором длина дуг так же увеличивается в 2 раза. При такой форме колодца шихта равномерно расплавляется по нижнему, среднему, верхнему поясам, то есть по всей высоте колодца, отсутствуют обвалы шихты, короткие замыкания и обрывы дуг. Работа печи в процессе расплавления колодца длинными вертикальными дугами характеризуется устойчивым энергетическим режимом, отсутствием колебаний напряжения питающей электрической сети, высоким КПД дуг, равным 0,9 в начале расплавления шихты в колодце и 0,6 в конце расплавления шихты в колодце, что позволяет снизить удельный расход электроэнергии, уменьшить время плавки, повысить производительность печи.

После расплавления 70% шихты и достижения удельного расхода электроэнергии 220-240 кВт·ч/т водоохлаждаемые панели стен освобождаются от шихты, и тепловое излучение дуг попадет не на шихту, а на водоохлаждаемые панели стен и свода, КПД дуг уменьшается до 0,6. Для повышения КПД дуг с сохранением их постоянной номинальной мощности напряжение на дугах и длину дуг уменьшают в 2 раза, а ток дуг увеличивают в 2 раза до его номинального значения. При уменьшении длин дуг в 2 раза, то есть при переходе на работу печи с тремя короткими вертикальными дугами переменного тока при постоянной их мощности, КПД дуг увеличивается с 0,6 до 0,72-0,74, удельный расход электроэнергии за плавку и длительность плавки уменьшается, производительность печи увеличивается.

При переходе на плавку короткими вертикальными дугами переменного тока до расплавления 70% шихты и до достижения удельного расхода электроэнергии менее 220 кВт·ч/т расплавление шихты неустойчивое, так как колодец неширокий в нижнем поясе шихта расплавляется быстрее, идут обвалы шихты, короткие замыкания и обрывы дуг, длительность расплавления, удельный расход электроэнергии увеличивается. При переходе на плавку короткими вертикальными дугами переменного тока после достижения удельного расхода электроэнергии более 240 кВт·ч/т и расплавления более 70% шихты водоохлаждаемые панели стен освобождаются от шихты, и тепловое излучение дуг попадает не на шихту, а на водоохлаждаемые панели стен, свода, КПД дуг уменьшается, удельный расход электроэнергии за плавку и длительность плавки увеличиваются.

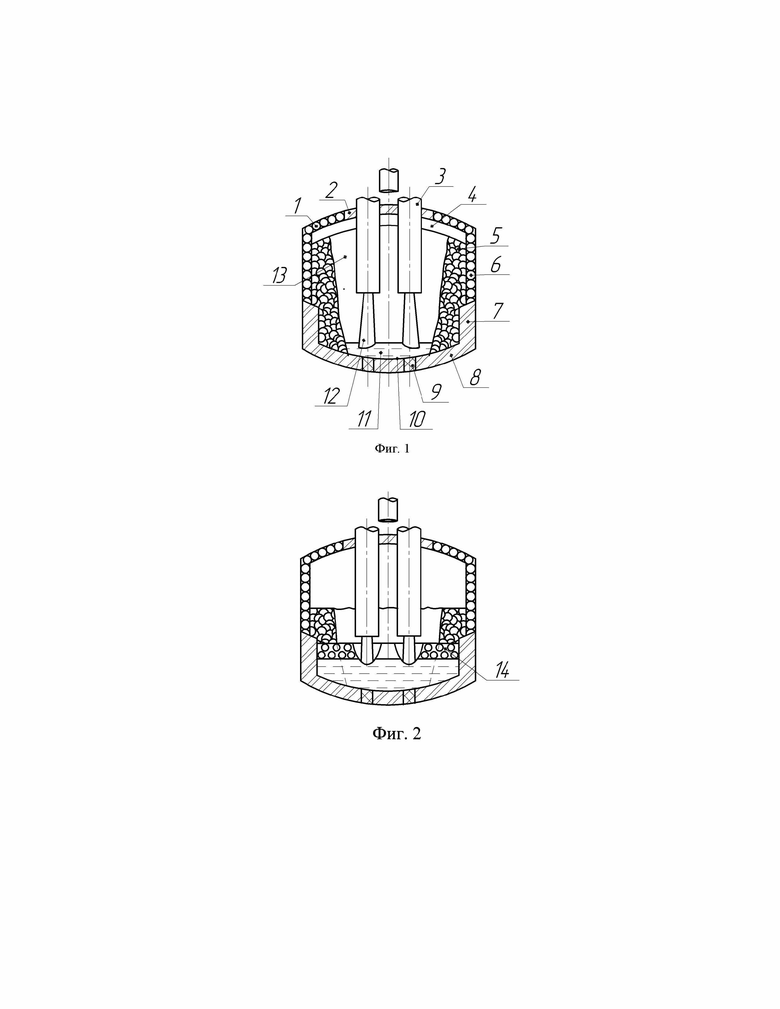

Способ поясняется чертежами, где на фиг. 1 представлен вид дуговой сталеплавильной печи трехфазного тока в разрезе после проплавления в шихте колодца тремя длинными вертикальными дугами переменного тока; на фиг. 2 изображен вид дуговой сталеплавильной печи трехфазного тока в разрезе при достижении удельного расхода электроэнергии 220-240 кВт·ч/т и плавке тремя короткими вертикальными дугами переменного тока.

Дуговая сталеплавильная печь трехфазного тока содержит водоохлаждаемый свод 1, центральная часть которого снабжена футеровкой 2 с пропущенными через футеровку 2 сводовыми электродами 3. Рабочее пространство печи 4 заполнено шихтой 5 и ограничено водоохлаждаемым сводом 1, водоохлаждаемыми стенами 6, футерованными откосами 7 и футерованным подом 8. Нижняя часть футеровки пода 8, в которой установлены подовые электроды 9, образует ванну 10, заполненную жидким металлом 11. Между жидким металлом 11 и сводовыми электродами 3 находятся три вертикальные электрические дуги 12. Сводовые электроды 3 и вертикальные электрические дуги 12 размещены в колодце 13, имеющемся в шихте 5. На жидкий металл 11 размещают и вспенивают шлак 14.

Предлагаемый способ осуществили следующим образом. При открытом водоохлаждаемом своде 1 осуществляют загрузку шихты 5, после чего водоохлаждаемый свод 1 закрывают и опускают сводовые электроды 3 до соприкосновения с шихтой 5. Между сводовыми электродами 3 и шихтой 5 зажигают три вертикальные электрические дуги 12, которые прорезают в шихте 5 один общий колодец 13. Ток вертикальных электрических дуг 12 каждой фазы протекает в вертикальном направлении от сводовых электродов 3 к подовым электродам 9 своей фазы. При вертикальном направлении электрического тока дуг 12 в жидком металле 11 отсутствует отклоняющая электромагнитная сила и вертикальные электрические дуги 12 горят вертикально. Расплавленный жидкий металл 11 стекает вниз и накапливается в ванне 10.

Прорезку колодца 13 и расплавление шихты 5 осуществляют тремя длинными вертикальными электрическими дугами 12 переменного тока, что обеспечивает образование колодца 13 в шихте 5 в виде перевернутого усеченного конуса (фиг. 1). Три длинных вертикальных электрических дуги 12 переменного тока номинальной мощности получают путем снижения номинального тока в 2 раза при одновременном увеличении напряжения на вертикальных электрических дугах 12 и длины вертикальных электрических дуг 12 в 2 раза. При форме колодца 13 в виде перевернутого усеченного конуса шихта 5 равномерно расплавляется по всей высоте колодца 13, отсутствую обвалы шихты 5, короткие замыкания и обрывы вертикальных электрических дуг 12. При горении вертикальных электрических дуг 12 в колодце 13 все тепловое излучение попадает на шихту 5 и расходуется на расплавление шихты 5 и нагрев жидкого металла 11. При горении вертикальных электрических дуг 12 в колодце 13 КПД дуг 12 составляет 0,93 в начале плавки, постепенно уменьшаясь в процессе расплавления шихты 5.

При достижении удельного расхода электроэнергии 220-240 кВт·ч/т и расплавлении 70% шихты 5 водоохлаждаемые стены 6 освободились от шихты 5 и тепловое излучение вертикальных электрических дуг 12 попадает не на шихту 5, а на водоохлаждаемые стены 6 и водоохлаждаемый свод 1 и КПД дуг 12 уменьшается до 0,6. Для повышения КПД дуг 12 на жидкий металл 11 наводят и вспенивают шлак 14, а напряжение на вертикальных электрических дугах 12 и длину вертикальных электрических дуг 12 уменьшают в 2 раза (фиг. 2). Для сохранения постоянной номинальной мощности и повышения КПД дуг 12 ток увеличивают в 2 раза до номинального значения. При заглублении вертикальных электрических дуг 12 в шлак 14 и уменьшении длины вертикальных электрических дуг 12 в 2 раза тепловое излучение на водоохлаждаемые стены 6 и водоохлаждаемый свод 1 уменьшается на 15-20%, а на шихту 5 и жидкий металл 11 увеличивается на 15-20%, КПД дуг 12 возрастает на 20-22%, достигая значения 0,72-0,74. Значение КПД дуг 12 равное 0,68-0,74 сохраняется до окончания плавки. Так как КПД дуг 12 увеличивается с 0,6 до 0,72-0,74, то есть на 20-22%, и сохраняется в таком значении в течение одной третьей времени плавки до окончания плавки, то удельный расход электроэнергии за плавку снижается на 7-8%, длительность плавки уменьшается, производительность печи увеличивается.

Изобретение в настоящее время находится на стадии технического предложения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ ТРЕХФАЗНОГО ТОКА | 2010 |

|

RU2420597C1 |

| ДУГОВАЯ СТАЛЕПЛАВИЛЬНАЯ ПЕЧЬ ПОСТОЯННОГО ТОКА | 2001 |

|

RU2190815C1 |

| ДУГОВАЯ СТАЛЕПЛАВИЛЬНАЯ ПЕЧЬ ПОСТОЯННОГО ТОКА | 2012 |

|

RU2516896C1 |

| Способ плавки стали в дуговой сталеплавильной печи трехфазного тока | 2016 |

|

RU2634105C1 |

| ДУГОВАЯ СТАЛЕПЛАВИЛЬНАЯ ПЕЧЬ ПОСТОЯННОГО ТОКА | 2009 |

|

RU2410444C1 |

| ДУГОВАЯ СТАЛЕПЛАВИЛЬНАЯ ПЕЧЬ ТРЕХФАЗНОГО ТОКА | 2006 |

|

RU2333438C2 |

| Способ плавки стали в дуговой сталеплавильной печи трехфазного тока фасоннолитейного цеха | 2020 |

|

RU2767318C1 |

| СПОСОБ ПЛАВКИ СТАЛИ В ДУГОВОЙ ПЕЧИ | 1998 |

|

RU2135603C1 |

| Шахтно-конвейерная дуговая сталеплавильная печь | 2020 |

|

RU2734885C1 |

| Способ ведения плавки | 1984 |

|

SU1191471A1 |

Изобретение относится к металлургии, а именно к способам ведения плавки стали в дуговых сталеплавильных печах трехфазного тока. Способ включает загрузку шихты, зажигание вертикальных электрических дуг между сводовыми электродами и шихтой, расплавление шихты с образованием колодца и ванны жидкого металла, выпуск шлака и стали из печи. Расплавление шихты осуществляют с образованием колодца в виде перевернутого усеченного конуса тремя длинными вертикальными электрическими дугами переменного тока, а после расплавления 70% шихты и достижения удельного расхода электроэнергии 220-240 кВт·ч/т плавку осуществляют тремя короткими вертикальными электрическими дугами переменного тока. Изобретение позволяет уменьшить удельный расход электроэнергии и время плавки с одновременным повышением производительности. 2 ил.

Способ плавки стали в дуговой сталеплавильной печи трехфазного тока, включающий загрузку шихты, зажигание вертикальных электрических дуг между сводовыми электродами и шихтой, расплавление шихты с образованием колодца и ванны жидкого металла, выпуск шлака и стали из печи, отличающийся тем, что расплавление шихты осуществляют с образованием колодца в виде перевернутого усеченного конуса тремя длинными вертикальными электрическими дугами переменного тока, а после расплавления 70% шихты и достижения удельного расхода электроэнергии 220-240 кВт·ч/т плавку осуществляют тремя короткими вертикальными электрическими дугами переменного тока.

| СПОСОБ ПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ ТРЕХФАЗНОГО ТОКА | 2007 |

|

RU2368670C2 |

| DE 2944269 A, 07.05.1981 | |||

| DE 3241987 A, 20.06.1984 | |||

| КАБЛУКОВСКИЙ А.Ф | |||

| Производство электростали и ферросплавов | |||

| М., ИКЦ"АКАДЕМКНИГА", 2003, с.289-345. | |||

Авторы

Даты

2020-04-23—Публикация

2019-06-28—Подача