Способ относится к химической технологии и касается методов получения оксидов азота и переработки их в азотную кислоту (АК).

Широко известен способ производства АК путем водной абсорбции оксидов азота, полученных конверсией аммиака воздухом. Он состоит из стадий окисления аммиака кислородом воздуха на катализаторах при температурах 800-900oC; регенерации тепла нитрозных газов; выделения реакционной воды; абсорбции оксидов азота водой с получением АК и очистки выхлопных газов (ВГ) от оксидов азота (Атрощенко В.И., Каргин С.И. Технология азотной кислоты, М.: Химия, 1970 г.).

Недостатком данного способа являются высокие сырьевые (аммиак, платина) и материальные затраты (удельные капитальные вложения в производствах аммиака и кислоты), а также значительные выбросы вредных веществ в атмосферу.

В способе, описанном в патенте РФ N 2070865 от 27.12.1996 г., предлагается: "в полученные при окислении аммиака на первой ступени катализатора нитрозные газы (НГ) вводить чистые газы, содержащие кислородные соединения азота, и осуществлять окисление ими молекулярного азота НГ на второй ступени катализатора".

Недостатком этого способа является то, что в качестве сырья для получения НГ на 1-ой ступени катализатора используется дорогостоящий аммиак, за счет энергии окисления которого может быть окислено количество азота (N2), позволяющего получить только 15-35% продукционной кислоты.

Таким образом, указанное решение только частично снижает сырьевые и капитальные затраты против первого случая.

Наиболее близким по технологической сущности и достигаемому эффекту является "Способ получения азотной кислоты" по патенту N 2151736 от 27 июня 2000 г. (приоритет от 15.10.1998 г.).

В данном случае оксиды азота получаются только за счет каталитического окисления азота его кислородными соединениями при 850-450oC под давлением, близким к атмосферному, абсорбцию оксидов азота проводят под повышенным давлением, а энергию, необходимую для процесса окисления азота, подводят с потоком ВГ, содержащих оксиды азота и подогретых сторонним энергоносителем.

Целью предлагаемого изобретения является повышение эффективности процесса за счет сокращения энергетических и капитальных затрат, а также упрощения технологической схемы производства АК.

Новизна способа состоит в том, что процесс каталитического окисления молекулярного азота осуществляется под давлением одинаковым (единым) со стадией абсорбции водой, полученных оксидов азота, а энергия для процесса окисления подводится с потоком газа непосредственно в зону реакции от посторонних источников.

Процесс каталитического окисления азота производится при температурах ниже 1000oC и при содержании окислителя в газовой фазе перед катализатором ниже 10 об.% паров HNO3 + NO2, и давлении в системе до 25 атм.

В виде катализаторов окисления азота используют сплавы платины с металлами платиновой группы или катализаторы на основе оксидов железа, кобальта, хрома, алюминия с промотирующими добавками тугоплавких металлов. Катализаторы могут располагаться в реакторе в несколько слоев, причем окислитель подводится к каждому слою в заданных количествах, а энергетический поток - по необходимости.

Для образования потока газа с окислителем может быть использован не только воздух, но и газовая смесь, получающаяся при отдуве продукционной кислоты.

Существенной новизной предлагаемого патента по сравнению с прототипом является то, что процессы окисления азота и абсорбции оксидов азота проводятся под единым давлением, отсутствует циркуляция выхлопных газов, а носителем энергии является воздух (газ с высоким содержанием кислорода).

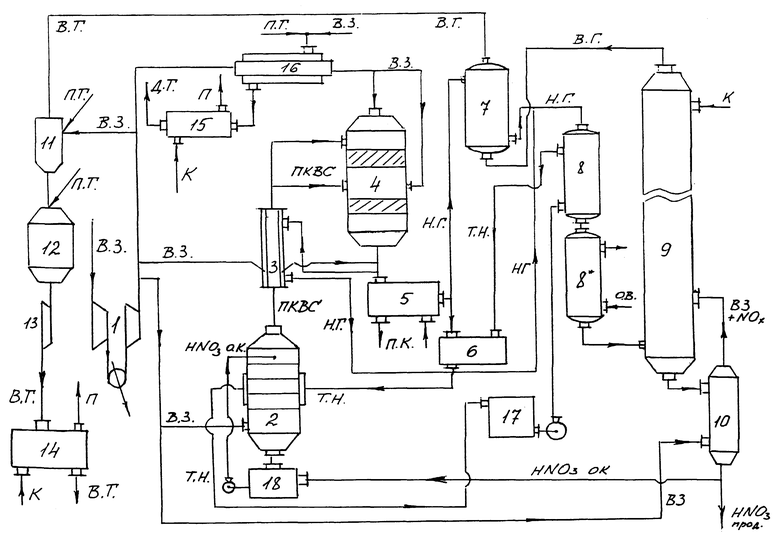

Принципиальная технологическая схема представлена на чертеже, где

1 - турбокомпрессор воздуха,

2 - насытитель парокислотовоздушной смеси (ПКВС),

3 - обогревающая труба-теплообменник,

4 - реактор для окисления азота,

5, 14, 15 - котлы-утилизаторы,

6 - теплообменник, подогреватель теплоносителя,

7 - подогреватель выхлопных газов (ВГ),

8, 8* - холодильник-конденсатор нитрозных газов (НГ),

9 - абсорбционная колонна,

10 - отбелочная колонна

11 - камера сгорания,

12 - реактор каталитической очистки ВГ,

13 - газовая турбина,

16 - подогреватель воздуха,

17 - емкость для теплоносителя,

18 - емкость для кислоты-окислителя.

Предлагаемый способ производства АК осуществляется следующим образом: воздух в заданном количестве сжимается до необходимого давления компрессором 1 и распределяется:

- в насытитель 2 и затем в виде ПКВС - в реактор 4 для обеспечения реакции окисления кислородом;

- для окисления оксида азота II в НГ при выходе из реактора 4;

- для улучшения процесса кислотообразования в колонну 9 через отбелочную колонну 10;

- для подогрева воздуха-носителя энергии в подогреватель 16.

Насытитель 2 полочного типа орошается кислотой из емкости 18. Кислота в емкость передается из абсорбционной колонны 9.

На полках насытителя располагаются змеевики, через которые подводится энергия для испарения кислоты - получения потока ПКВС.

Температура кислоты определяется давлением и заданной концентрацией паров АК в ПКВС и будет находится в пределах 130-190oC.

При выходе из насытителя 2 ПКВС в обогревающей трубе-теплообменнике 3 подогревается до 150-250oC во избежание конденсации паров кислоты и воды и подается в реактор 4 перед каждым слоем катализатора. Здесь ПКВС смешивается с воздухом (носителем энергии), который подается из подогревателя 16. Образовавшаяся смесь при температуре ниже 800oC поступает на катализатор. Количество вводимых перед полкой газов зависит от ряда факторов - в основном от заданного содержания окислителя в смеси и температуры перед слоем катализатора.

Катализатор располагается в несколько слоев, что также определяется поставленными параметрами, активностью и селективностью катализатора. Однако нет необходимости температуру НГ на выходе из реактора иметь ниже 450oC, т. к. реакция окисления азота

2HNO3 + N2 = 3NO + NO2 + 2H2O - 355 кДж (1)

практически прекращается, а преобладает при этой температуре реакция разложения паров HNO3:

4HNO3 = 4NO2 + 2H2O + O2 - 191,0 кДж. (2)

При температурах ниже 600oC (зависит от избранного давления) протекает реакция (3)

2NO + O2 = 2NO2 + 113,9 кДж, (3)

которая благоприятна с точки зрения энергетики для основного процесса.

При выходе из реактора 4 в поток НГ вводится воздух в количествах, необходимых для окисления кислородом оксида азота II и переработки NOx в кислоту. Затем поток НГ разделяется. Меньшая часть направляется на обогрев ПКВС в обогревающую трубу 2, выходя из которой смешивается с общим потоком НГ перед холодильником-конденсатором 8. Основной поток НГ проходит котел-утилилизатор 5, подогреватели теплоносителя 6 и выхлопных газов 7 и также поступает в холодильники-конденсаторы 8.

В конденсаторах 8, 8* НГ охлаждается до температуры около 40oC и вместе с образовавшимся раствором азотной кислоты поступает в абсорбционную колонну 9.

В абсорбционной колонне 9 протекает обычный процесс кислотообразования. Выходящие из колонны (9) ВГ подогреваются в теплообменнике 7, камере сгорания 11, подвергаются высокотемпературной или селективной каталитической очистке от оксидов азота 12, проходят турбину 13, паровой котел 14 и выбрасываются в атмосферу.

Образующаяся в колонне 9 азотная кислота через отбелочную колонну 10 выдается, как продукционная и окислитель. Воздух с оксидами азота, парами кислоты и воды передается в нижнюю часть абсорбционной колонны 9.

При желании на агрегате может выдаваться кислота 2-х концентраций. При высоком содержании оксидов азота в НГ кислота концентрацией выше азеотропной легко может быть получена при конденсации реакционной воды в конденсаторах (8, 8*), а продукционная, до 62,0% HNO3 - в колонне 9. В то же время при высоких PNO2 кислота до 70% может быть получена и в колонне 9. В этом случае ее следует отводить с 3-5 тарелок колонны.

В любом случае кислота более высокой концентрации должна использоваться, как окислитель. Концентрация продукционной кислоты всегда может быть отрегулирована в зависимости от потребности.

Для обеспечения энергией процесса окисления азота (реакция 1) устанавливается специальный подогреватель носителя энергии 16. В нем за счет сторонней энергии (например, сжигания природного газа) воздух подогревается до температуры 800oC и подается в реактор 4 перед слоями катализатора.

Энергия дымовых газов после подогревателя 16 используется для получения пара 15.

Режим и параметры работы подогревателя определяются заданным режимом работы зоны катализа реактора.

Предлагаемая схема позволяет достаточно широко разнообразить параметры ее работы.

Это прежде всего относится к стадии переработки НГ. Здесь могут быть использованы различные варианты утилизации энергии НГ, вывода реакционной воды, изменения концентрации получаемой азотной кислоты и т.д.

Возможны разнообразные варианты переработки нитрозных газов, однако они не затронут основные технологические решения, определяющие процесс окисления молекулярного азота.

Исследования и отработка процесса производилась на опытной установке, изготовленной из нержавеющей стали и титана. Установка имела: компрессор воздуха давлением до 30 атм (имел циркуляцию газа); насытитель для получения парокислотовоздушной смеси (ПКВС); реактор, имеющий две полки для катализатора и стадию переработки оксидов азота - теплообменники, конденсаторы, абсорбционную колонну и каталитическую очистку ВГ от NOx.

Заданные температуры в реакторе и насытителе поддерживались внешним обогревом. В зависимости от этапа исследований, схема подачи газов в реактор могла изменяться.

Количество подаваемых газов, температура и давление непрерывно измерялись приборами КИПиА; содержание оксидов азота определялось химическими анализами, а в отдельных случаях спектрофотометрическим. Содержание кислорода в ВГ при необходимости определялось химическими анализами.

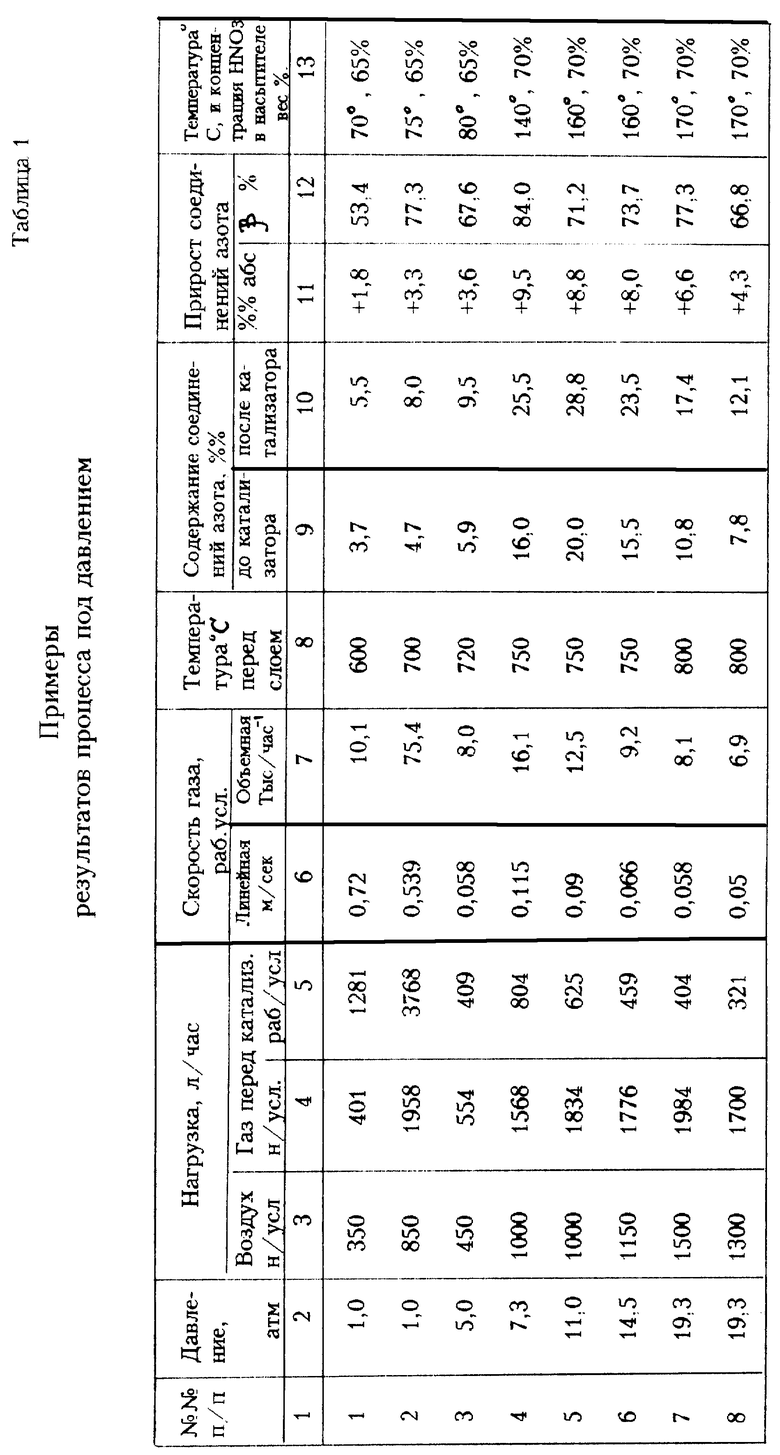

В исследованиях расход по воздуху составлял 350-1500 л/час н.у.; давление от 1 до 20 атм, температура перед катализатором изменялась от 600 до 800oC. На выходе из катализаторного слоя, за счет протекания эндотермической реакции окисления азота она снижалась до 450-550oC (в зависимости от заданного режима).

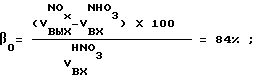

На основании расхода воздуха и результатов химических анализов ПКВС и выходящих НГ на компьютере по специальной программе рассчитывался материальный баланс опыта. По изменению объемов компонентов, поступающих на катализатор и отходящих газов, рассчитывали степень прироста соединений азота, β0 (степень полезного использования паров HNO3, реакция 1) и степень термического разложения паров HNO3 (по реакции 2).

На основании данных баланса могли быть рассчитаны и другие показатели процесса, например степень использования азота, кислорода и др.

Пример 1. (Таблица 1, п.п.4). Проверена герметичность установки. Электрообогревом поднята температура в реакторе до 750oC в насытителе, заполненном 70% HNO3, до 80oC и линии подачи ПКВС до 240oC, запускается компрессор, воздух сжимается до 7,4 атм и постепенно поднимается давление в аппаратах установки. Корректируется температура в реакторе и поднимается в насытителе до 140oC. После достижения заданной температуры в реакторе и насытителе из основного потока нагнетания компрессора отбирается очищенный от масла воздух и установка пускается на проток. Из компрессора воздух направляется в насытитель, где насыщается парами азотной кислоты и воды. Получаемая парокислотовоздушная смесь (ПКВС) по обогреваемой линии поступает в реактор, проходит слой катализатора и далее все аппараты переработки оксидов азота.

На установленном расходе воздуха (1000 л/час) вновь корректируется температура раствора азотной кислоты - 140oC и газовой смеси перед катализаторным слоем - 750oC.

Установленный режим выдерживался 2 часа, после чего одновременно (до и после слоя катализатора) отбирались пробы газов на содержание соединений азота. Поглощающей жидкостью являлась перекись водорода. Отсутствие закиси азота в газах подтверждено спектральным анализом.

Отобрано по 4 параллельных пробы газа.

Содержание оксидов азота составило: перед катализаторным слоем (ПКВС) - 16,03 + 0,23%; на выходе из слоя - 25,50 + 0,2%; абсолютный прирост соединений азота - 9,5 об.%.

Имея расход воздуха, концентрацию и температуру кислоты в насытителе, равновесное давление паров HNO3 и H2O для этих условий, а также зная содержание паров АК в ПКВС по специальной программе на компьютере, рассчитывали материальный баланс реактора.

По полученным объемам компонентов газов до и после слоя катализатора рассчитывали степень превращения паров HNO3 - по реакции (1)

по реакции (2) - 16%, объем NOx на выходе;

объем NOx на выходе; объем HNO3 на входе.

объем HNO3 на входе.

Степень окисленности NO (α) - 31,5%

Скорости газа в рабочих условиях: Vр = 0,115 м/с, Wр = 16080 час, где Vр - линейная скорость в рабочих условиях; Wр - объемная скорость в рабочих условиях.

Прирост соединений азота в опыте составил: 1082 л/час.

на описанной в примере 1 установке (таблица 1, пп.4) проведены достаточно широкие исследования процесса в параметрах:

давление - от 1 до 20 атм, температура в слое катализатора 850 - 500oC, объемная скорость от 7 до 12,5 тыс.ч под избыточным давлением и до 80 тыс.ч под атмосферным давлением. Изменялось также количество загружаемого катализатора.

Часть опытов приведена в таблице 1.

Степень полезного использования паров HNO3 по реакции (1) колеблется в пределах от 60 до 85% при содержании в газе до 17% кислорода и до 25% паров воды.

Отличие данной схемы от прототипа состоит в проведении всех стадий процесса получения АК под единым давлением в отсутствии циркуляции ВГ, некоторых других технологических параметрах и решениях.

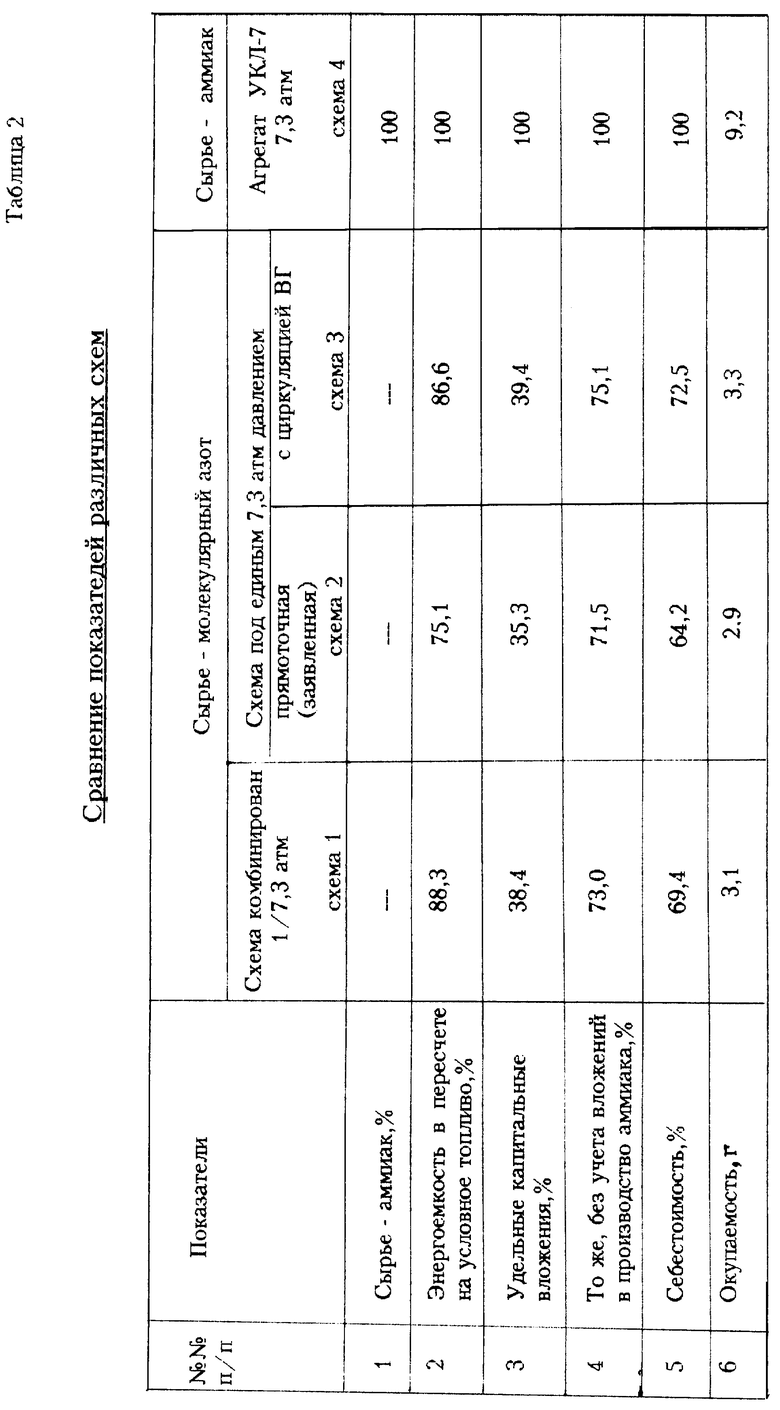

Выполнена технико-экономическая проработка нескольких вариантов производства неконцентрированной азотной кислоты из оксидов азота, полученных окислением молекулярного азота. Агрегаты производства АК привязывались к одному месту строительства и рассчитывались на единую мощность аналога - реконструированного агрегата УКЛ-7 - 120 тыс.т HNO3 в год.

Как следует из табл.2 все варианты производств, основанных на использовании НГ, полученных окислением азота, имеют значительно лучшие показатели, чем производства АК из аммиака. В частности, себестоимость АК всех вариантов (сх. 1, 2, 3) на 24-35% ниже чем современные схемы производства АК из аммиака (сх. 4).

Агрегат производства АК по заявленному способу (сх. 2, прямоточный) имеет против прототипа (сх. 1, 3) ниже на 11,5-13,0% энергозатраты и на 5-8% себестоимость кислоты.

Это объясняется в основном отсутствием циркуляции выхлопных газов в предлагаемой схеме.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 1998 |

|

RU2151736C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДОВ АЗОТА | 2000 |

|

RU2156730C1 |

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 1997 |

|

RU2127224C1 |

| Способ получения азотной кислоты | 1987 |

|

SU1685866A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 2001 |

|

RU2201892C2 |

| СПОСОБ ПРОИЗВОДСТВА НИТРИТА НАТРИЯ | 1993 |

|

RU2069174C1 |

| СПОСОБ МОДЕРНИЗАЦИИ УСТАНОВКИ ПО ПРОИЗВОДСТВУ АЗОТНОЙ КИСЛОТЫ С ПОВЫШЕНИЕМ ПРОИЗВОДИТЕЛЬНОСТИ | 2003 |

|

RU2253614C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕКОНЦЕНТРИРОВАННОЙ АЗОТНОЙ КИСЛОТЫ | 1992 |

|

RU2026812C1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ УСТАНОВОК ПО ПРОИЗВОДСТВУ НЕКОНЦЕНТРИРОВАННОЙ АЗОТНОЙ КИСЛОТЫ | 2013 |

|

RU2536949C1 |

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ (ВАРИАНТЫ) И АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 2009 |

|

RU2470856C2 |

Способ относится к получению оксидов азота и переработке их в азотную кислоту. Сущность способа: процесс каталитического окисления молекулярного азота осуществляют под давлением, одинаковым со стадией абсорбции полученных оксидов азота водой, а энергию для эндотермического процесса каталитического окисления молекулярного азота подводят с потоком газов непосредственно в зону реакции. Процесс каталитического окисления молекулярного азота проводится при температурах ниже 1000oC и при содержании окислителя в газовой фазе перед катализатором ниже 10 об.% паров HNO3 + NOx и давлении в системе до 25 атм. Катализаторами окисления молекулярного азота используются сплавы платины с металлами платиновой группы или катализаторы на основе оксидов железа, кобальта, хрома, алюминия с промотирующими добавками тугоплавких металлов. Для образования потока газа с окислителем может быть использован не только атмосферный воздух, но и газовая смесь, получающаяся при отдуве продукционной кислоты. Технический результат - сокращение энергетических и капитальных затрат, а также упрощение технологической схемы производства азотной кислоты. 7 з.п.ф-лы, 1 ил., 2 табл.

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 1998 |

|

RU2151736C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ ПОД АТМОСФЕРНЫМ ДАВЛЕНИЕМ | 0 |

|

SU170922A1 |

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 1997 |

|

RU2127224C1 |

| US 4081517 A, 28.03.1978. | |||

Авторы

Даты

2001-10-20—Публикация

2000-12-27—Подача