Изобретение относится к способам переработки полимеров, в частности, к получению из полимеров методом экструзии листового профильного материала с продольными полостями. Такой материал может быть использован как упаковочный материал вместо упаковочного картона и выгодно отличается от последнего большей прочностью, стойкостью к воздействию бензина и влаги, обеспечивающими возможность многократного применения этого упаковочного материала. Кроме того, подобный материал может найти применение в радиоэлектронной, приборостроительной и других отраслях промышленности.

Известен способ изготовления полых профильных изделий из термопластичных полимеров методом экструзии, раскрытый в авторском свидетельстве SU 806446 A (В. М. ЛИСТКОВ и др.), 23.02.81, B 29 C 47/00. Указанный способ включает в себя последовательные операции экструзии полой профильной заготовки, раздува, калибрования ее с использованием пневматического или вакуумного прижима заготовки к рабочей полости калибратора (см. также Шнекель Г. Шнековые прессы для пластмасс, Л., Госхимиздат, 1962, с. 380 - 390), охлаждение откалиброванной заготовки в охлаждающей ванне и намотки полученного изделия на намоточном узле. Недостатками такого способа изготовления являются недостаточная прочность поверхности изделия, необходимая для упаковочного материала.

Известен способ и комплексная экструзионная линия для производства листовых профилированных изделий из полимерных материалов методом экструзии, раскрытые в заявке DE 2618358 A1 (COVEMA S. г. 1.), 11.11.76, В 29 F 3/00 (МПКЗ), а также способ и комплексная экструзионная линия фирмы COVEMA для производства методом экструзии упаковочного материала из полимерных материалов в виде листовых профилированных изделий, раскрытые в статье PROFILE LINE PRODUCES CORRUGATED PACKAGING из журнала "PLASTICS TECNOLOGY", 1978, N1, с. 21,23. Указанный способ заключается в том, что последовательно производят экструзию расплава полимерного материала через щелевую экструзионную головку с получением экструдата в виде листовой профильной конструкции с двумя плоскими поверхностями и продольными каналами (полостями), при этом на листе шириной 205 см (80 дюймов) может находиться до 300 каналов. Затем калибруют полученный экструдированый лист посредством двухступенчатого калибровочного устройства, снабженного охлаждающим устройством в виде рубашки охлаждения, для формирования геометрических размеров экструдированного листа и кристаллизации полимера, при этом охлаждающее устройство имеет восемь верхних и восемь нижних охлаждающих зон. Полученные в результате калибровки отходы поступают во встроенный гранулятор для повторной переработки в экструдере. После калибровки экструдированный лист подвергают поверхностному нагреву в термокамере и охлаждают в снабженном вентилятором охлаждающем устройстве. Это устройство предназначено для релаксации и выравнивания поверхности листа перед нанесением печати в приспособлении для нанесения двухцветной печати со встроенным устройством для обработки листа коронирующим электродом. На последнем этапе осуществляют поперечную разрезку экструдированного листа в автоматическом отрезном устройстве, после чего укладывают отрезки экструдированного листа в штабель с помощью автоматического самоукладчика (приемного устройства). Указанный способ является наиболее близким аналогом к настоящему изобретению по совокупности существенных признаков (прототипом). Недостатками наиболее близкого аналога изобретения является высокая стоимость комплексной экструзионной линии (по данным фирмы около 600 тыс. долларов в зависимости от комплектующего оборудования) и, соответственно, высокая стоимость производимого материала, который оказывается примерно в три раза дороже упаковочного картона.

Таким образом задача, на решение которой направлено настоящее изобретение, состоит в упрощении технологии упрочнения поверхности получаемого материала. Технический результат, достигаемый при реализации изобретения, состоит в снижении себестоимости линии для изготовления листовых профилированных изделий из полимерных материалов методом экструзии, снижении себестоимости производимого материала и повышении прочности поверхности получаемого материала.

Способ изготовления листовых профилированных изделий из полимерных материалов методом экструзии, обеспечивающий в соответствии с настоящим изобретением достижение указанного выше технического результата во всех случаях, на которые распространяется испрашиваемый объем правовой охраны, может быть охарактеризована следующей совокупностью существенных признаков.

Способ изготовления листовых профилированных изделий из полимерных материалов методом экструзии, заключается в том, что последовательно производят экструзию расплава полимерного материала через щелевую экструзионную головку с получением экструдированного листа в виде профильной конструкции с продольными полостями и плоскими наружными поверхностями. Затем калибруют полученный экструдированный лист посредством калибровочного устройства, снабженного по меньшей мере одной рубашкой охлаждения, для формирования геометрических размеров экструдированного листа и кристаллизации полимера. Протяжку экструдированного листа осуществляют с помощью первой тянущей машины. Затем подвергают экструдированный лист поверхностному нагреву в термокамере, охлаждают подогретый лист в охлаждающем устройстве, осуществляют поперечную разрезку экструдированного листа в отрезном устройстве и укладывают отрезки экструдированного листа в штабель с помощью приемного устройства. При этом согласно изобретению после охлаждения экструдированного листа в охлаждающем устройстве на верхнюю и/или нижнюю поверхности экструдированного листа наносят защитные пленки с помощью второй тянущей машины, содержащей устройство для нанесения защитной пленки. Защитную пленку подают в тянущие валки второй тянущей машины совместно с экструдированным листом и прикатывают валками к соответствующей поверхности экструдированного листа, при этом во второй тянущей машине создают натяжение экструдированного листа, требуемое для оптимального протекания упомянутых процессов термообработки.

Кроме того, в частных случаях реализации способа отрезки экструдированного листа укладывают в штабель на транспортной тележке, установленной в приемном устройстве. При этом перед установкой тележки в приемном устройстве на нее укладывают упаковочную термоусадочную пленку в виде полотна с шириной, обеспечивающей возможность оборачивания штабеля. После образования штабеля требуемого размера тележку выкатывают из приемного устройства, оборачивают упаковочную термоусадочную пленку вокруг штабеля и сваривают ее в виде пакета, внутри которого находится упомянутый штабель. Затем на упакованный штабель оказывают тепловое воздействие таким образом, что термоусадочная пленка усаживается, принимая форму штабеля.

Кроме того, в частных случаях реализации способа калибровочное устройство может состоять из монтажного стола, на котором установлены верхняя и нижняя плиты, причем верхняя плита установлена с возможностью вертикального перемещения относительно нижней плиты для регулирования зазора между плитами, пневмопривода для перемещения верхней плиты. Каждая плита включает в себя по меньшей мере три листа из теплопроводного материала, в которых выполнены каналы для охлаждающей жидкости, образующие, по меньшей мере, одну рубашку охлаждения каждой плиты, и каналы для отвода воздуха с выходами на внутренних поверхностях плит, выполненные с возможностью создания вакуума в полости между соответствующей плитой и экструдированным листом для прижатия листа к внутренней поверхности этой плиты. Кроме того, каждая плита может иметь по меньшей мере две зоны охлаждения и по меньшей мере две зоны прижатия листа к плите для точного регулирования температуры и силы прижатия по длине каждой плиты.

Кроме того, в частных случаях реализации способа в качестве охлаждающей жидкости могут использовать воду.

Кроме того, в частных случаях реализации способа отрезное устройство может состоять из монтажного стола с расположенной на нем кареткой и траверсой, на которой установлена отрезная фреза с возможностью перемещения поперек экструдированного листа при его отрезке, линейного пневматического двигателя для перемещения отрезной фрезы. Траверса установлена с возможностью вертикального перемещения с помощью двух пневмоцилиндров и перемещения вдоль экструдированного листа на каретке. Отрезное устройство включает в себя пневмоцилиндр с длинным штоком для перемещения каретки.

Возможность осуществления изобретения, охарактеризованного приведенной выше совокупностью существенных признаков, а также возможность реализации назначения изобретения может быть подтверждена описанием возможной конструкции устройства, выполненного в соответствии с настоящим изобретением, сущность которой поясняется графическими материалами, на которых изображено следующее:

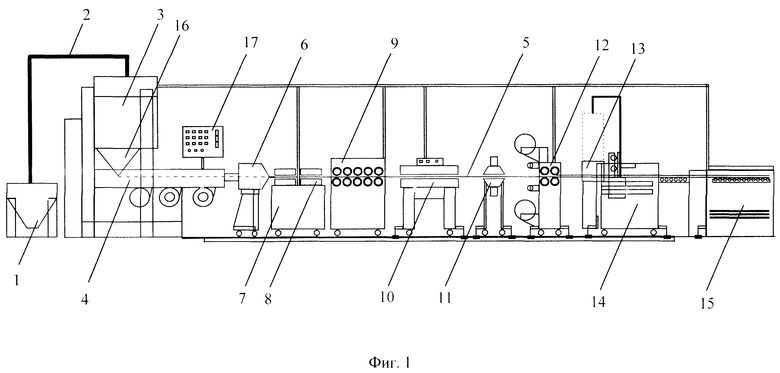

Фиг. 1 - общий вид комплексной экструзионной линии для изготовления листовых профилированных изделий из полимерных материалов методом экструзии;

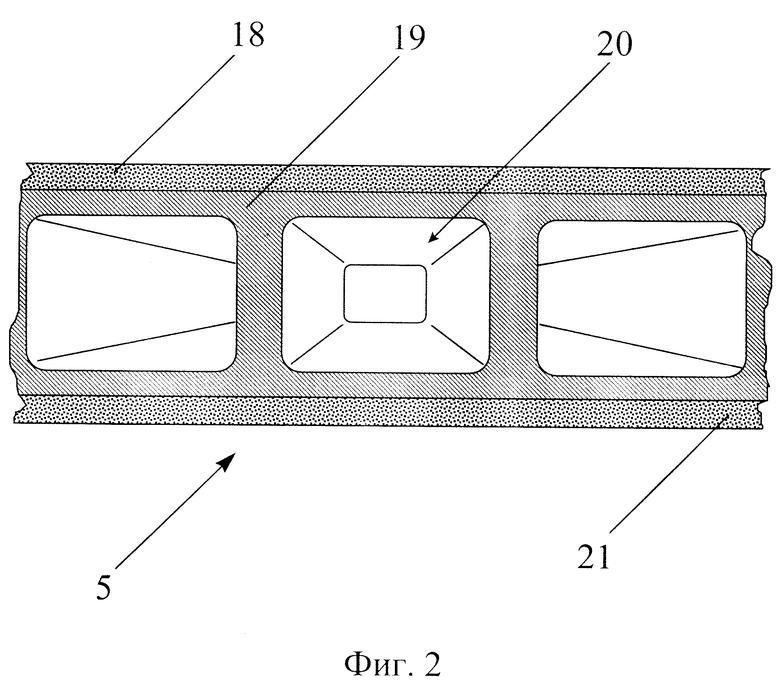

Фиг. 2 - листовое профилированное изделие;

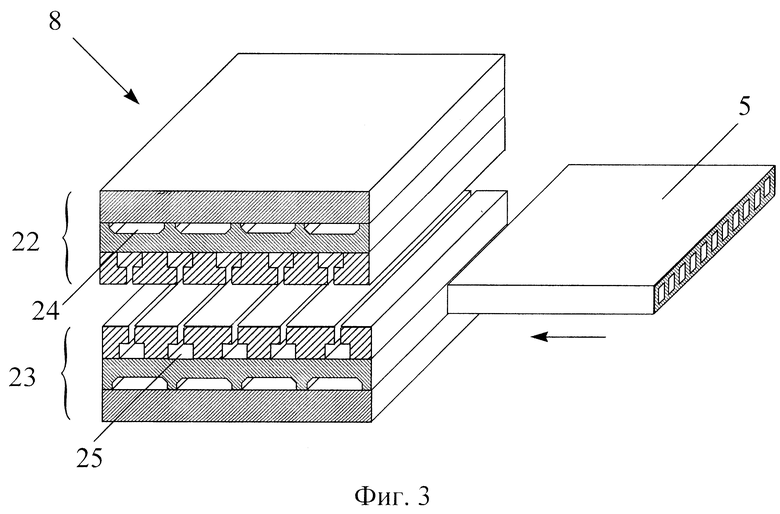

Фиг. 3 - калибровочное устройство;

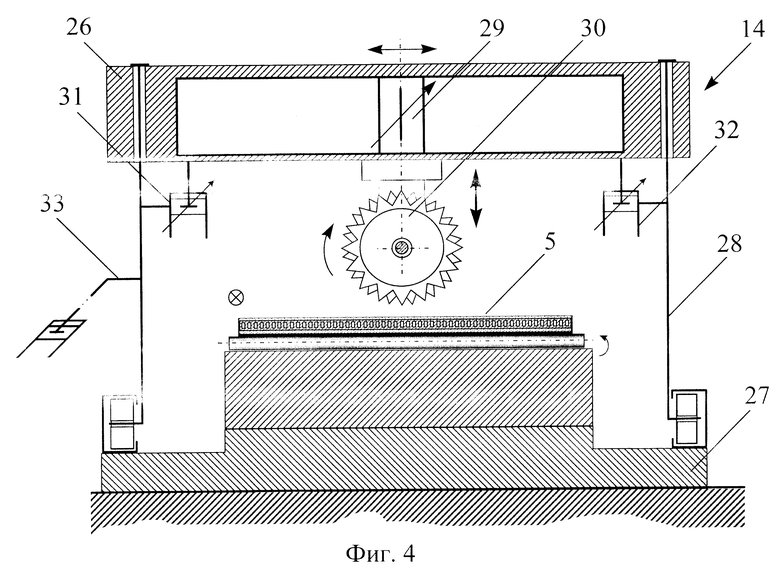

Фиг. 4 - отрезное устройство.

Полимерное сырье в виде гранул, упакованное в полиэтиленовые мешки массой 25 кг поступает со склада сырья и растаривается вручную в напольный бункер 1, снабженный сеткой для отделения крупных включений. Из бункера сырье с помощью инжекторного загрузчика 2 подается в сушилку гранул 3, где подсушивается и подогревается в потоке горячего воздуха при температуре 100. . . 140oC. Подсушенное и подогретое сырье поступает через загрузочную горловину 16 в цилиндр червячного пресса (ПЧ 90х25) 4, где с помощью червяка и обогреваемого цилиндра плавится, гомогенизируется и нагнетается в экструзионную головку 6. В экструзионной головке 6 расплав полимера равномерно распределяется по ширине формующей щели, формируется в виде профильной конструкции 19 с продольными полостями 20 и выдавливается через формующую фильеру. Полученный экструдат (экструдированный лист) 5 поступает в калибровочное устройство 8, расположенное на монтажном столе 7. Калибровочное устройство 8 предназначено для формирования геометрических размеров экструдированного листа и кристаллизации полимера. Калибровочное устройство 8 включает в себя две плиты 22 и 23, причем верхняя плита 22 установлена с возможностью вертикального перемещения относительно нижней плиты 23 для регулирования зазора между плитами, устройство 8 также включает в себя пневмопривод для перемещения верхней плиты 22. Каждая из плит состоит из трех листов теплопроводного материала, в которых выполнены каналы 24 для охлаждающей жидкости (воды), образующие рубашки охлаждения каждой плиты, и каналы 25 для отвода воздуха с выходами на внутренних поверхностях плит, связанные с вакуумной станцией и выполненные с возможностью создания вакуума в полости между соответствующей плитой и экструдированным листом 5 для прижатия листа к внутренней поверхности этой плиты. Каждая плита 22, 23 имеет несколько отдельных зон охлаждения и зон прижатия листа 5 к плите для точного регулирования температуры и силы прижатия по длине каждой плиты. Калиброванный и охлажденный лист поступает в первую тянущую машину 9, где зажимается между приводными валками с неподвижно установленными осями и прижимными валками с подвижно установленными осями. В первой тянущей машине 9 к экструдированному листу 5 прикладывается продольное усилие, необходимое для преодоления сопротивления, возникающего при калибровке. Из первой тянущей машины 9 экструдированный лист 5 направляется в термокамеру 10, где подвергается поверхностному нагреву воздухом, подогретым до 100...150oC. Нагретый лист охлаждается обдувом в охлаждающем устройстве 11. Далее экструдированный лист 5 поступает во вторую тянущую машину 12, содержащую устройство для нанесения защитной пленки 18, 21 на верхнюю и нижнюю поверхности профильной конструкции 19 экструдированного листа 5. Защитная пленка в виде рулонов, намотанных на стандартные шпули устанавливается на верхний и нижний раскаты, соответственно для покрытия верхней и нижней поверхности листа. В раскатах создается требуемое натяжение защитной пленки, ее разравнивание по ширине с помощью специальных валков. Защитная пленка 18, 21 подается в тянущие валки совместно с экструдированным листом 5 и прикатывается валками к защищаемой поверхности листа. При этом во второй тянущей машине 12 создают также натяжение экструдированного листа, требуемое для оптимального протекания упомянутых выше процессов термообработки. Покрытый защитой пленкой экструдированный лист 5 поступает в отрезное устройство 14. Отрезное устройство 14 состоит из монтажного стола 27 с расположенной на нем кареткой 28 и траверсой 26, на которой установлена отрезная фреза 30 с возможностью перемещения поперек экструдированного листа 5 при его отрезке, и линейного пневматического двигателя 29 для перемещения отрезной фрезы. Траверса 26 установлена с возможностью вертикального перемещения с помощью двух пневмоцилиндров 31, 32 и перемещения вдоль экструдированного листа 5 на каретке 28, при этом отрезное устройство включает в себя пневмоцилиндр 33 с длинным штоком для перемещения каретки 28. По сигналу датчика длины листа происходит фиксация листа в щеках и поперечная отрезка листа в процессе его движения вдоль оси линии. Образующаяся при этом стружка и пыль отсасываются и поступают в пылесборники 13 для последующей утилизации. Готовые отрезки экструдированного листа 5 укладывают в штабель на транспортной тележке, снабженной рольгангами и установленной в приемном устройстве 15. Перед установкой тележки в приемном устройстве на нее укладывают упаковочную термоусадочную пленку в виде полотна с шириной, обеспечивающей возможность оборачивания штабеля. После образования штабеля требуемого размера тележку выкатывают из приемного устройства, оборачивают упаковочную термоусадочную пленку вокруг штабеля и сваривают ее ручными сварочными машинками в виде четырех шовного пакета, внутри которого находится упомянутый штабель. Затем упакованный в пленки штабель перемещается по рольгангу и проходит через тепловую рамку. Под действием теплого воздуха термоусадочная пленка усаживается, принимая форму штабеля. Упакованный штабель обвязывают транспортным бандажом из полипропиленовых лент и перемещают на склад готовой продукции. Весь процесс регулируется с центрального пульта управления 17, расположенного на корпусе червячного пресса.

Описанная комплексная экструзионная линия, выполненная в соответствии с настоящим изобретением, обеспечивает возможность реализации назначения изобретения и достижения указанного выше технического результата, но при этом не исчерпывает всех возможностей осуществления изобретения, охарактеризованного совокупностью признаков, приведенных в формуле изобретения.

Изобретение относится к способам переработки полимеров, в частности к получению из полимеров методом экструзии листового профильного материала с продольными полостями. Способ заключается в том, что производят экструзию расплава полимера через щелевую экструзионную головку с получением экструдированного листа в виде профильной конструкции с продольными полостями и плоскими наружными поверхностями. Затем калибруют полученный экструдированный лист посредством калибровочного устройства, снабженного по меньшей мере одной рубашкой охлаждения, для формирования геометрических размеров экструдированного листа и кристаллизации полимера. При этом протяжку экструдированного листа осуществляют с помощью первой тянущей машины. Затем подвергают экструдированный лист поверхностному нагреву в термокамере, охлаждают подогретый лист в охлаждающем устройстве. Осуществляют поперечную разрезку экструдированного листа в отрезном устройстве и затем укладывают отрезки в штабель с помощью приемного устройства. При этом после охлаждения экструдированного листа на верхнюю и/или нижнюю поверхность его наносят защитные пленки с помощью второй тянущей машины, содержащей устройство для нанесения защитной пленки. Защитную пленку подают в тянущие валки второй тянущей машины совместно с экструдированным листом и прикатывают валками к соответствующей поверхности листа. При этом во второй тянущей машине создают натяжение экструдированного листа, требуемое для оптимального протекания процессов термообработки. Изобретение позволяет снизить себестоимость линии для изготовления профилированных изделий, снизить себестоимость производимого материала и повысить прочность поверхности материала. 5 з.п. ф-лы, 4 ил.

| ''PLASTICS TECNOLOGY'', 1978, N 1, c.21-23 | |||

| БАШЕННЫЙ КРАН | 0 |

|

SU179445A1 |

| GB 1104793 A, 28.02.68 | |||

| УСТРОЙСТВО ДЛЯ ГАЗОВОЙ ЭНДАРТЕРЭКТОМИИ | 0 |

|

SU350468A1 |

| DE 3414832 A1, 31.10.85 | |||

| US 5753063 A, 19.05.98 | |||

| Устройство для образования и подачи воздушно-механической пены | 1978 |

|

SU719637A2 |

| Устройство для изготовления полых профильных изделий из термопластичных полимеров | 1981 |

|

SU1024292A1 |

| Установка для изготовления пластмассовых изделий с продольными отверстиями | 1984 |

|

SU1207789A1 |

| Агрегат для изготовления багетов из термопластичного полимерного материала | 1961 |

|

SU142414A1 |

| Способ изготовления полых про-фильНыХ издЕлий из ТЕРМОплАСТичНыХпОлиМЕРОВ и уСТРОйСТВО для ЕгООСущЕСТВлЕНия | 1978 |

|

SU806446A1 |

Авторы

Даты

1999-09-27—Публикация

1999-03-04—Подача