Изобретение относится к установке для температурной обработки изделий, расположенных на поддоне или ином подобном устройстве.

Настоящее изобретение используют в основном при создании установок для обработки, необходимых для охлаждения или поддержания определенной температуры изделий, в частности изделий агропромышленной отрасли.

Однако помимо указанного частного случая применения изобретения, такую установку для обработки можно использовать и в других случаях, в частности для нагрева изделий пищевой промышленности или других отраслей.

Далее по тексту заявки, под поддоном или иным подобным устройством следует понимать опорную площадку любого вида, предназначенную для хранения и перевозки уложенных в штабель изделий. В качестве примеров можно отметить двухнастильные двухзаходные поддоны, однонастильные поддоны с балками, четырехзаходные поддоны с шашками или балками, многооборотные поддоны с балками или с шашками, скрепленные скобами или гвоздями, четырехзаходные полуподдоны.

Разумеется, эти поддоны могут иметь различную длину и ширину, причем высота штабеля, образованного изделиями на поддоне, также может значительно меняться, так как, в частности, в установку для температурной обработки вслед за целыми поддонами можно подавать полуподдоны.

Из уровня техники уже известны подобные установки для температурной обработки изделий, расположенных на поддонах.

Традиционно, такие установки содержат по меньшей мере одну камеру, средства подачи поддона и средства транспортировки поддона, причем указанные средства транспортировки могут быть выполнены, в частности, в виде ленточных конвейеров.

Такие установки дополнительно снабжены средствами обдува, обеспечивающими прохождение воздуха через поддоны с целью их нагрева, охлаждения или поддержания требуемой температуры на уровне этих поддонов.

Обычно средства обдува образованы вентиляторами, создающими циркуляцию воздуха и взаимодействующими с батареями, предназначенными для обеспечения нагрева или охлаждения воздуха.

В некоторых установках для обеспечения равномерного охлаждения поддона, проходящего через установку, предусмотрена группа камер со средствами обдува, обеспечивающими обдув, изменяющийся от одной камеры к другой, например, слева направо по отношению к направлению транспортировки поддонов в одной камере и справа налево - в другой камере.

Известные из уровня техники установки для обработки обладают существенными преимуществами, в частности позволяют непрерывно обрабатывать поддоны.

Тем не менее, они проявляют и ряд недостатков, среди которых следует отметить сложность контроля и плавной регулировки температуры изделий на поддонах.

Кроме того, еще один недостаток такого типа установок для обработки заключается в неравномерном распределении потоков воздуха в установке.

Дело в том, что для эффективности установки необходимо, чтобы через изделия проходило некоторое максимальное количество воздуха, позволяющее достичь хорошего теплообмена. Однако, учитывая наличие свободного пространства между верхними краями поддонов и потолком установки, значительная часть воздуха циркулирует над поддонами, что снижает охлаждающую способность установки.

Для устранения указанных недостатков было предложено использовать зафиксированные экраны, расположенные между потолком установки и верхним краем поддонов, однако, даже это решение нельзя считать вполне удовлетворительным, так как указанный зафиксированный экран может повредить изделия на поддонах, в частности, даже вызвать падение изделий во время перемещения этих поддонов.

Еще один недостаток состоит в том, что не все подаваемые в установку поддоны обязательно имеют одинаковую высоту, а экран можно опустить, в лучшем случае, лишь до уровня самых высоких поддонов, в результате чего над самыми низкими поддонами всегда останется свободное пространство.

Важно также подчеркнуть, что монтаж подобных систем экранов довольно затруднителен, поскольку перед любой операцией по обработке группы поддонов необходимо регулировать вручную высоту экрана в соответствии с предусмотренной максимальной высотой подаваемых в установку поддонов.

Наконец, еще один недостаток таких традиционно используемых установок состоит в отсутствии герметичности между самими камерами, что особенно недопустимо в тех случаях, когда средства обдува каждой камеры расположены друг напротив друга, так как при возникновении пониженного давления в одной из камер и возникновении повышенного давления в противоположной камере воздух из первой камеры затягивается непосредственно во вторую камеру, при этом не проходит через поддоны и, следовательно, оказывается бесполезным.

Учитывая перечисленные выше недостатки, известные из уровня техники установки для обработки обладают довольно невысоким энергетическим КПД и не обеспечивают удовлетворительную регулировку температуры изделий, расположенных на поддонах.

Таким образом, цель настоящего изобретения состоит в устранении указанных выше недостатков, а также в предоставлении установки для температурной обработки изделий, позволяющей уменьшить эффект «байпассирования воздуха» и, тем самым, повысить энергетический КПД установки.

Другая цель настоящего изобретения заключается в предоставлении установки для температурной обработки изделий, расположенных на поддоне, что позволит устранить и/или существенно ограничить свободное пространство между каждым поддоном и потолком установки.

Еще одной целью настоящего изобретения является предоставление установки для температурной обработки изделий, в которой можно было бы работать с поддонами различной высоты в пределах одной и той же группы поддонов и также, например, одновременно с целыми поддонами и полуподдонами.

Следующая цель настоящего изобретения состоит в предоставлении установки для температурной обработки изделий, расположенных на поддоне, в которой все операции осуществлялись бы автоматически.

Итак, предметом настоящего изобретения является установка для температурной обработки изделий, расположенных на поддоне или ином подобном устройстве, содержащая по меньшей мере одну камеру, средства подачи поддона, средства транспортировки поддона между входом и выходом, средства обдува воздухом изделий, расположенных на поддоне.

В соответствии с настоящим изобретением установка дополнительно содержит продольные разделительные средства, выполненные с возможностью подъема, расположенные, по существу, вдоль главной оси по меньшей мере одной указанной камеры, что позволяет предотвратить циркуляцию воздуха между поверхностью каждого находящегося в камере поддона и потолком по меньшей мере одной указанной камеры.

Остальные признаки и преимущества настоящего изобретения следуют из дальнейшего описания одного предпочтительного примера реализации, не имеющего ограничительный характер, со ссылками на приложенные чертежи, из которых:

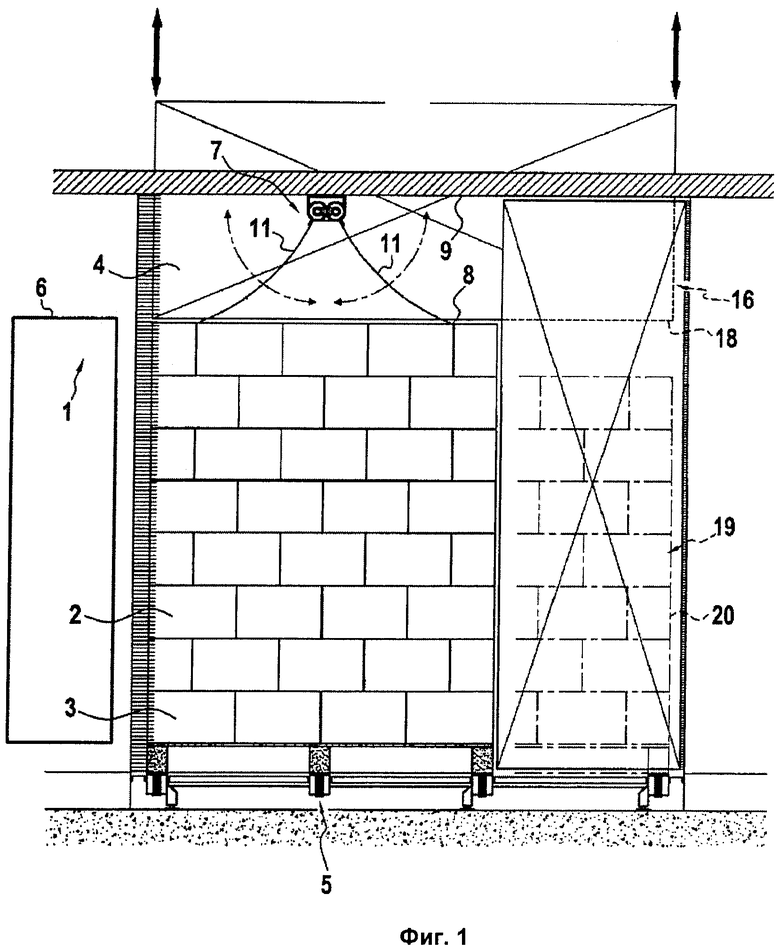

фиг.1 представляет собой вид сбоку в разрезе установки согласно изобретению;

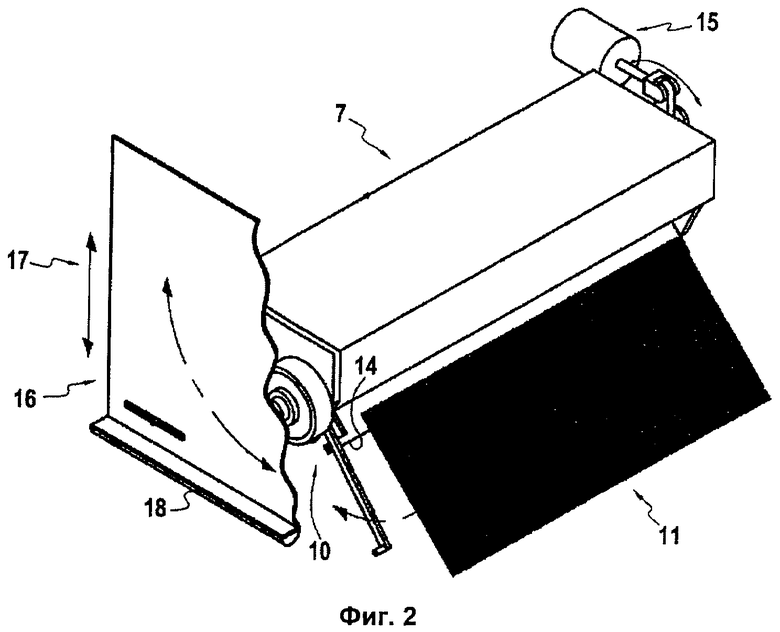

фиг.2 представляет собой схематическое изображение в перспективе одной из деталей конструкции согласно изобретению;

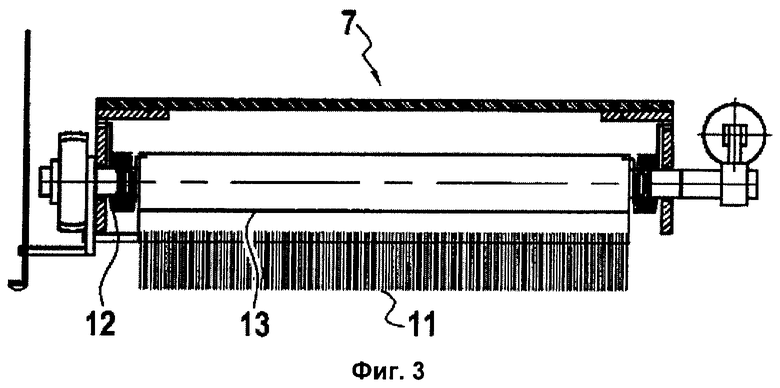

фиг.3 представляет собой вид в разрезе детали конструкции по фиг.2;

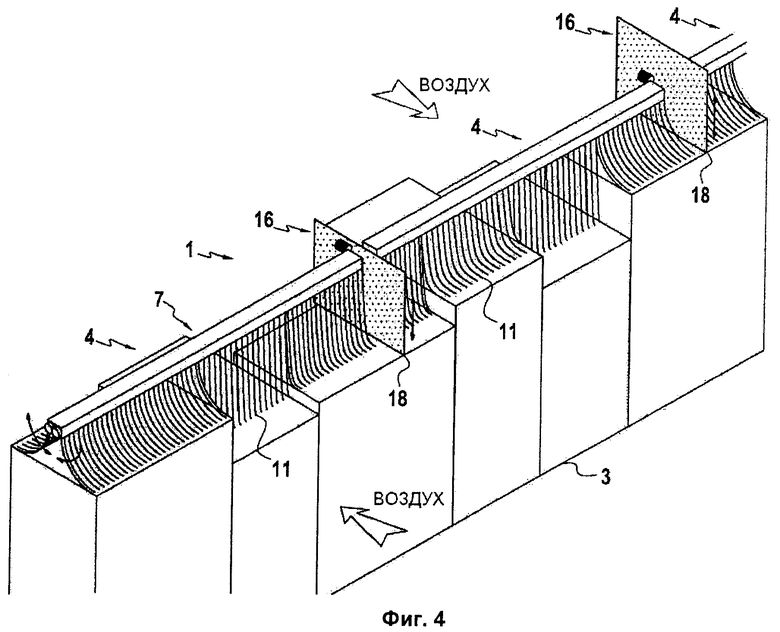

фиг.4 представляет собой упрощенный частичный вид, иллюстрирующий работу установки согласно изобретению;

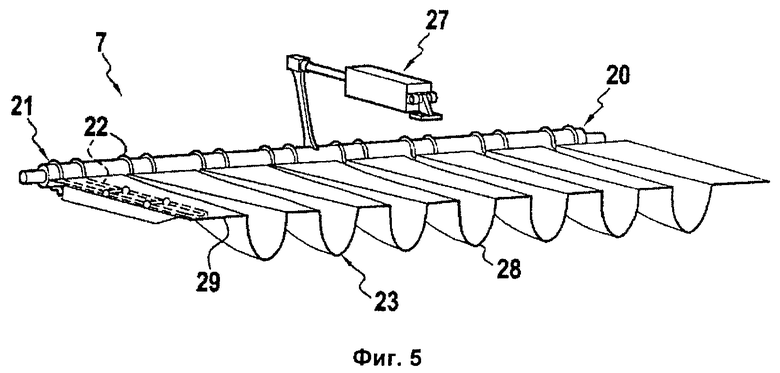

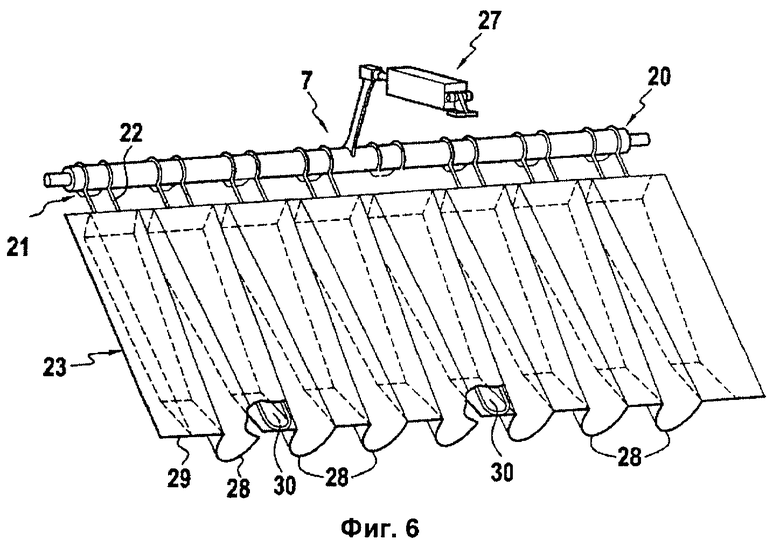

фиг.5 и 6 иллюстрируют второй вариант реализации изобретения на виде в перспективе;

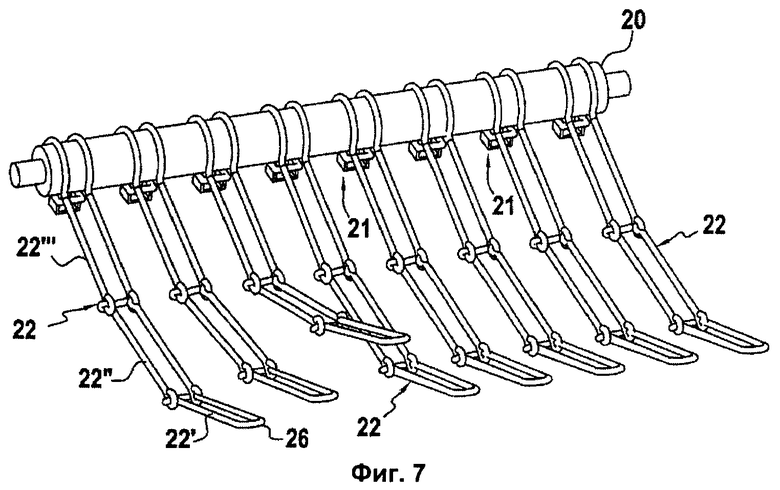

фиг.7 представляет собой частичный вид конструкции в соответствии с вариантом реализации, показанным на фиг.5 и 6;

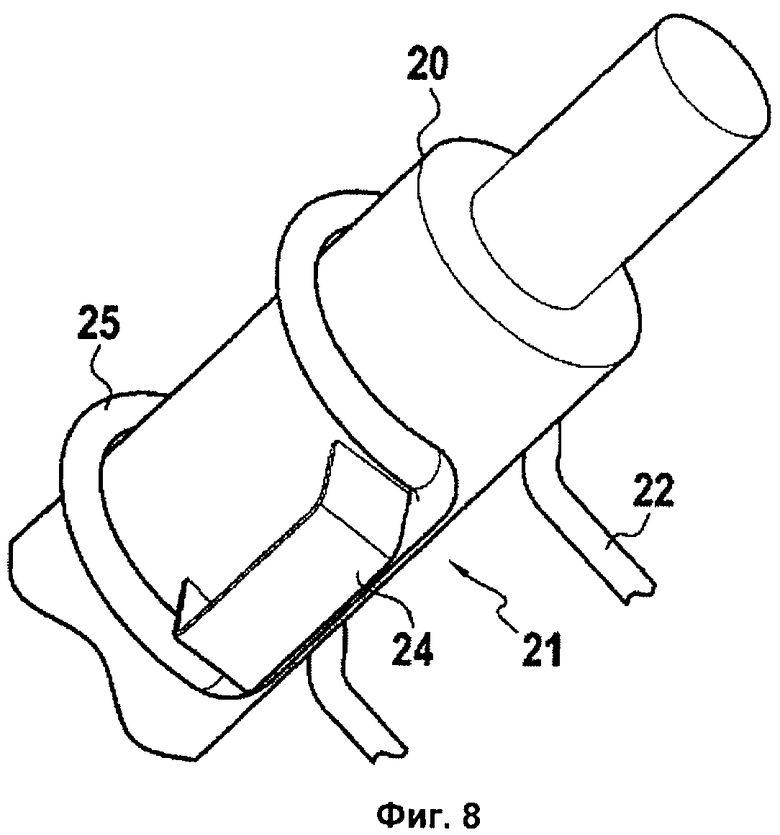

фиг.8 представляет собой деталь конструкции в соответствии со вторым вариантом реализации, показанным на фиг.5-7;

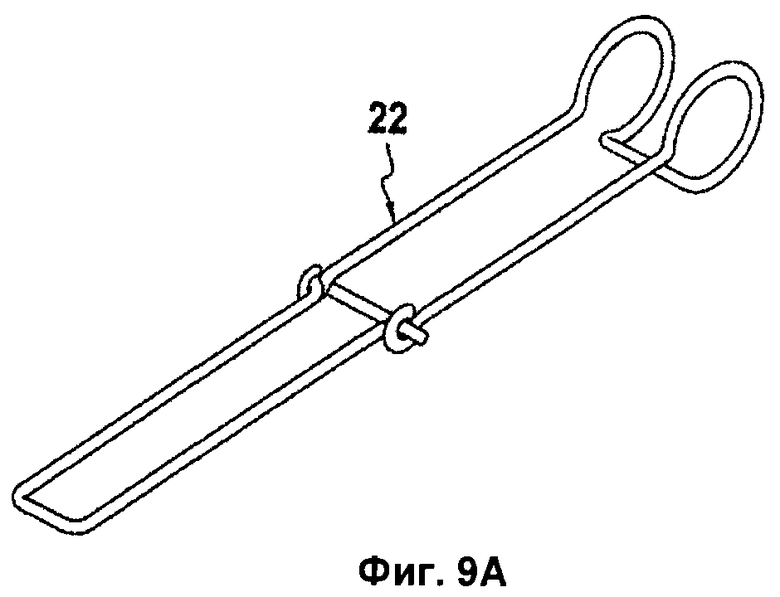

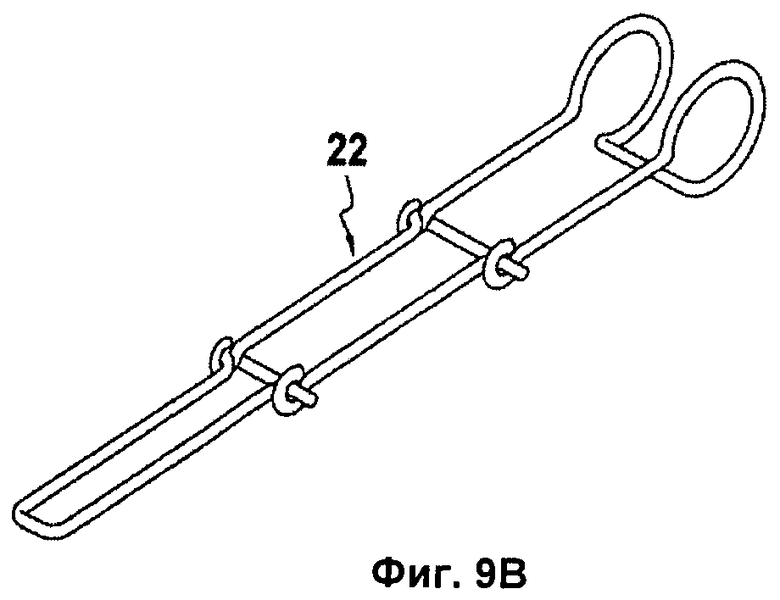

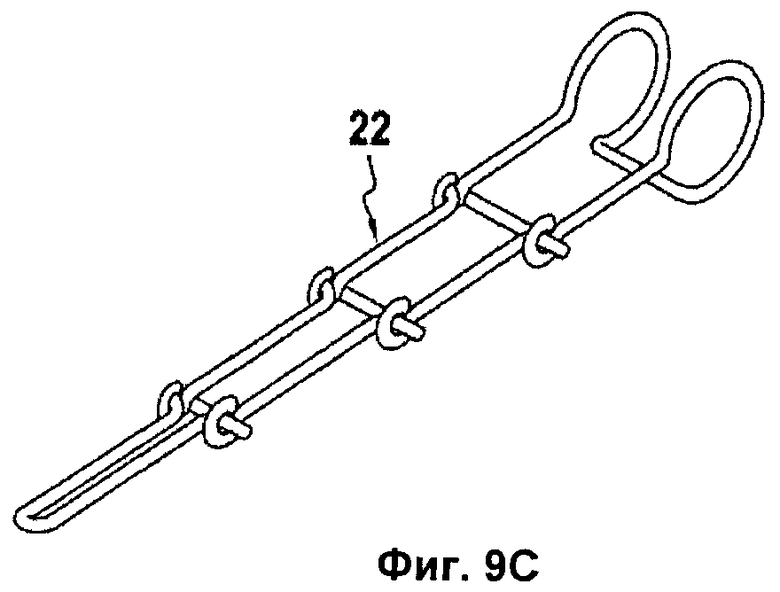

фиг.9а-9с иллюстрируют три варианта реализации шарнирного рычага.

Так в частности, на фиг.1 показана установка 1 для температурной обработки изделий 2, расположенных на поддоне 3 или ином подобном устройстве.

Эта установка 1 содержит средства подачи поддона, которые не представлены на приложенных чертежах, но хорошо известны специалисту в данной области техники.

Установка 1 содержит также средства 5 транспортировки поддона между входом и выходом указанной установки 1, а также средства 6 обдува воздухом изделий 2 на поддоне 3.

В соответствии с изобретением установка 1 дополнительно содержит продольные разделительные средства 7, выполненные с возможностью подъема.

Эти разделительные средства 7 расположены, по существу, вдоль главной оси по меньшей мере одной указанной камеры и предназначены для предотвращения циркуляции воздуха между верхней поверхностью 8 каждого поддона 3 и потолком 9 по меньшей мере одной указанной камеры 4.

Целесообразно, чтобы указанные продольные разделительные средства 7 занимали всю длину камеры 4 и были предусмотрены в каждой камере 4.

Совершенно очевидно, что в соответствии с другими вариантами реализации, можно также предусмотреть такие камеры 4, как например, последнюю, так называемую выходную камеру, которые не были бы снабжены указанными продольными разделительными средствами 7.

Далее при детальном рассмотрении фиг.2 и 3 видно, что продольные разделительные средства 7 содержат средства 10 перемещения, предназначенные для обеспечения позиционирования гибких элементов 11, обеспечивающих герметичность между потолком 9 и верхней поверхностью 8 каждого поддона 3.

Более точно, средства 10 перемещения предназначены для подъема или позиционирования указанных гибких элементов 11.

В соответствии с вариантом реализации, описанным на фиг.1-4, гибкие элементы 11 расположены в два ряда. Такое расположение оказывается особенно выгодным в тех случаях, когда средства обдува предусмотрены с каждой стороны поддонов 3 или когда необходимо сформировать поверхность, создающую более надежную герметичностью.

Согласно другому варианту средства 7 продольного разделения можно также выполнить с одним рядом гибких элементов 11.

Согласно одному из предпочтительных вариантов реализации изобретения средства 10 перемещения содержат две трубки - внутреннюю трубку 12 и наружную трубку 13, причем наружная трубка 13 поддерживает гибкие элементы 11, а на внутреннюю трубку 12 опирается поводок 14, подъем которого вызывает поворот наружной трубки 13 и подъем гибких элементов 11.

Как показано на фиг.4, гибкие элементы 11 находятся в опущенном положении, которое соответствует нижнему положению поводка 14, при этом обе трубки 12 и 13 могут свободно поворачиваться одна относительно другой; переход из верхнего положения в нижнее достигается посредством опускания поводка 14, при этом трубка 13, приводимая в движение весом элементов 11, поворачивается вокруг своей оси.

Переход из нижнего положения в верхнее достигается посредством выполнения поворота в зоне трубки 12, при этом поводок 14, толкая гибкие элементы 11, вызывает их подъем.

Гибкие элементы 11 могут быть выполнены, в частности, из щетинок типа показанных на фиг.4.

Однако важно отметить, что это лишь один из примеров, не имеющий ограничительный характер, поэтому эти элементы могут быть выполнены также из планок.

В примере, показанном на фиг.1-4, щетинки, образующие гибкие элементы 11, выполнены независимыми друг от друга. Эта особенность позволяет одновременно перемещать рассматриваемые гибкие элементы 11, устранив при этом свободное пространство между потолком 9 и каждой верхней поверхностью 8 каждого поддона. В сущности, каждый гибкий элемент 11 останавливается только тогда, когда его конец касается верхней поверхности 8 поддона.

Учитывая структуру указанных гибких элементов 11, вне зависимости от того, образованы ли они планками или щетинками, контакт с верхней поверхностью 8 оказывается настолько легким, что не приводит к повреждению изделий, которые сами могут образовывать верхнюю поверхность 8 поддона.

В соответствии с одним из предпочтительных вариантов реализации можно также предусмотреть такие гибкие элементы 11, которые были бы соединены друг с другом в своей верхней части, образуя при этом полностью воздухонепроницаемую завесу.

Расположение указанной верхней части таково, что ее нижний конец всегда расположен над верхней поверхностью 8 самого высокого поддона 3 из предусмотренных в камере 4.

Следует также отметить, что указанные продольные разделительные средства 7 дополнительно содержат средства 15 управления, предназначенные для приведения в движение средств 10 перемещения и выполненные в виде силового цилиндра.

Очевидно, что можно применять и другие известные специалистам в данной области техники возможности механизированного привода и управления средствами 10 перемещения.

Важно также подчеркнуть, что работа средств 10 перемещения синхронизирована с работой средств 5 транспортировки.

Дело в том, что перед любым перемещением поддонов 3 с помощью средств 5 транспортировки осуществляют, предпочтительно автоматически, подъем гибких элементов 11 с помощью средств 10 перемещения.

Когда средства 5 транспортировки поддона остановлены, происходит активация средств 10 перемещения, которые устанавливают поводок 14 в нижнее положение, что позволяет установить гибкие элементы 11 напротив верхней поверхности 8 поддонов 3.

На фиг.5-9 проиллюстрирован второй вариант реализации продольных разделительных средств 7.

В соответствии с этим вариантом продольные разделительные средства 7 содержат приводной вал 20, содержащий удерживающие средства 21 и обеспечивающий приведение в движение шарнирных рычагов 22 в направлении подъема, показанном на фиг.5.

Средства 7 продольного разделения дополнительно содержат по меньшей мере один уплотняющий экран 23, соединенный с шарнирными рычагами 22.

Если перейти теперь к рассмотрению фиг.8, то можно увидеть детальное изображение удерживающих средств 21, содержащих поводок 24, расположенный на приводном валу 20, причем каждый поводок взаимодействует с так называемым проксимальным концом 25 шарнирного рычага 22.

Таким образом, на фиг.8 показано, что в случае поворота приводного вала в направлении, соответствующем направлению подъема экрана 23, поводок 24 будет упираться в конец 25 шарнирного рычага, вызывая тем самым его подъем.

При детальном рассмотрении фиг.7 видно, что рычаг 22 содержит шарнирные соединения, установленные таким образом, что часть нижнего ряда 22' шарнирного рычага 22 может быть приподнята относительно части верхнего ряда 22", которая, в свою очередь, может быть приподнята относительно части 22'".

Такая характеристика особенно интересна, так как при опускании рычагов 22 приводным валом 20 в направлении изделий можно распределить усилие, оказываемое экраном 23 на изделия, по нижней поверхности дистального конца 26 шарнирного рычага 22.

Таким образом, подъем частей нижних рядов относительно частей верхних рядов позволяет распределить по большой поверхности усилие, оказываемое экраном на изделия, тем самым предотвратив любое повреждение уложенного на поддон изделия.

Использование независимых друг от друга шарнирных рычагов позволяет также компенсировать разницу в уровнях поддонов - дело в том, что при опускании шарнирных рычагов 22, поводки 24 поддерживают эти рычага 22 вплоть до их остановки на поддоне, после чего продолжают поворачиваться, оставляя рычаг 22 в опущенном положении, так что по окончании вращения вала 20 дистальные концы 26 рычагов 22 соприкасаются с уложенным на поддон изделием.

В зависимости от характеристик туннеля можно использовать различные типы шарнирных рычагов 22 - в частности, как показано на фиг.9а, 9b и 9с, можно использовать шарнирные рычаги 22 с одним, двумя или тремя шарнирными соединениями.

Размеры шарнирных рычагов 22, а также расстояние между ними могут быть различными - в частности, шарнирные рычаги могут быть разнесены друг от друга на приводном валу 20 на расстояние от 20 до 100 см.

При этом важно подчеркнуть целесообразность того, чтобы приводной вал 20 был приведен во вращение с помощью средств 27 управления, содержащих привод.

Разумеется, возможны и иные варианты реализации средств 27 управления, которые могут быть очевидны специалистам в данной области техники.

В соответствии с одной из характеристик изобретения рычаги 22 соединены с экраном 23, который предпочтительно имеет пазы 30, предназначенные для помещения в них шарнирных рычагов 22.

В соответствии с одним из предпочтительных вариантов реализации соединение между рычагами 22 и уплотняющим экраном 23 выполнено разъемным.

Однако можно предусмотреть и другие варианты реализации, согласно которым соединение с пазами 30 будет зафиксировано, или же рычаги 22 будут крепиться не в этих пазах 30, а на поверхности уплотняющего экрана 23.

Для получения углового отклонения между рычагами 22 на уровне размещения уплотняющего экрана предусмотрены изгибы 28, выполненные между пазами 30.

Целесообразно, чтобы эти изгибы 28 имели форму с расширением в сторону нижнего конца 29 экрана 23.

Такой признак позволяет добиться размещения двух соседних шарнирных рычагов 22 на разных высотах, в частности - с отклонениями по высоте от 20 см до 1 м, что обеспечивает возможность герметизации верхней части установки даже в случае значительных расхождений по высоте между поддонами.

Согласно изобретению предусмотрены также дополнительные разделительные средства 16, расположенные, по существу, перпендикулярно концам продольных разделительных средств 7, предотвращающие циркуляцию воздуха между двумя камерами 4 на уровне верхних частей.

Эти дополнительные разделительные средства 16 содержат дополнительные средства 17 перемещения и гильотинный нож 18, причем указанные дополнительные средства 17 перемещения выполнены с возможностью обеспечения поступательного перемещения гильотинного ножа 18 между опущенным рабочим положением и приподнятым положением.

На фиг.1 и 4 показаны гильотинные ножи 18, находящиеся в рабочем положении, то есть когда их нижние концы соприкасаются или находятся рядом с верхней поверхностью 8 поддона, расположенного вровень с ними.

В соответствии с одним из предпочтительных вариантов реализации дополнительные средства 17 перемещения синхронизированы со средствами 10 перемещения гибких элементов 11.

Можно, в частности, предусмотреть средства 10 и 17 перемещения, приводимые в действие с помощью средств 15, 27 управления.

Соединение продольных разделительных средств 7 с дополнительными продольными разделительными средствами 16 позволяет обеспечить надежную герметизацию всех верхних частей, то есть тех частей, которые расположены над верхней поверхностью 8 поддонов 3.

Снабженная подобными средствами установка для обработки оказывается особенно эффективной, поскольку воздух, выходящий из средств 6 обдува, будет непременно прогоняться через поддон 3.

В соответствии с одним из предпочтительных вариантов реализации настоящего изобретения можно также предусмотреть боковые средства 19 герметизации.

Для этого предусмотрено, что поддоны 3 подают в установку 1 с выравниваем вдоль одной стороне, образующей своего рода опорную поверхность.

С учетом различий либо в ориентации поддонов, либо в размерах поддонов 3, сторона, противоположная стороне выравнивания, будет неровной, следовательно образуя пространство, через которое сможет выходить воздух.

В соответствии с одним из предпочтительных вариантов реализации боковые средства 19 герметизации, предназначенные для заполнения этого пространства, в частности, предпочтительно на уровне концов камер 4.

Эти средства 19 герметизации могут содержать раздвижные дверцы 20, расположенные, по существу, перпендикулярно, относительно главной оси каждой камеры 4.

В этом случае указанные боковые средства 19 герметизации также синхронизированы со средствами 5 транспортировки, причем дверца будет смещаться в сторону внутреннего объема камеры 4 в случае, когда средства 5 транспортировки остановлены, и наоборот, дверца будет скользить по стенкам установки 1 перед любым перемещением средств 5 транспортировки.

Указанные боковые средства 19 герметизации позволяют также повысить энергетический КПД установки 1 для обработки.

Кроме того, они позволяют оператору легко получить доступ внутрь установки в случае возникновения каких-либо проблем, в частности, в процессе работы установки. Для этого можно предусмотреть специальное внешнее по отношению к установке управление, предназначенное для обеспечения раскрытия и/или закрытия всех дверец 20 установки 1.

Ясно также, что возможны и другие очевидные для специалистов в данной области техники варианты реализации, не выходящие за рамки изобретения, определяемого приведенными ниже пунктами формулы.

Изобретение относится к установке для температурной обработки изделий, расположенных на поддоне или ином подобном устройстве. Установка содержит по меньшей мере одну камеру, средства подачи поддона, средства транспортировки поддона между входом и выходом и средства обдува воздухом изделий на поддоне. Дополнительно установка содержит продольные разделительные средства, выполненные с возможностью подъема и расположенные, по существу, вдоль главной оси по меньшей мере одной указанной камеры. Разделительные средства позволяют предотвратить циркуляцию воздуха между верхней поверхностью каждого находящегося в камере поддона и потолком по меньшей мере одной указанной камеры. Технический результат заключается в повышении энергетического КПД установки, кроме того, имеется возможность работать с поддонами различной высоты в пределах одной и той же группы поддонов, а также одновременно с целыми поддонами и полуподдонами. 19 з.п. ф-лы, 11 ил.

1. Установка (1) для температурной обработки изделий (2), расположенных на поддоне (3) или ином подобном устройстве, содержащая по меньшей мере одну камеру, средства подачи поддона, средства (5) транспортировки поддона между входом и выходом, средства (6) обдува воздухом изделий на поддоне, отличающаяся тем, что установка дополнительно содержит продольные разделительные средства (7), выполненные с возможностью подъема, расположенные, по существу, вдоль главной оси по меньшей мере одной указанной камеры и предотвращающие циркуляцию воздуха между верхней поверхностью (8) каждого находящегося в камере поддона и потолком (9) по меньшей мере одной указанной камеры (4).

2. Установка по п.1, отличающаяся тем, что продольные разделительные средства (7) содержат средства (10) перемещения, предназначенные для подъема или позиционирования гибких элементов (11), обеспечивающих уплотнение.

3. Установка по п.2, отличающаяся тем, что средства (10) перемещения содержат две трубки - внутреннюю трубку (12) и наружную трубку (13), причем наружная трубка (13) поддерживает гибкие элементы (11), а на внутреннюю трубку (12) опирается поводок (14), подъем которого вызывает поворот наружной трубки (13) и подъем гибких элементов.

4. Установка по п.2 или 3, отличающаяся тем, что гибкие элементы (11) образованы щетинками.

5. Установка по п.2 или 3, отличающаяся тем, что гибкие элементы (11) образованы планками.

6. Установка по любому из пп.2 и 3, отличающаяся тем, что гибкие элементы (11) соединены между собой в своей верхней части, образуя завесу.

7. Установка по любому из пп.2 и 3, отличающаяся тем, что гибкие элементы (11) распределены по одному или двум рядам.

8. Установка по п.1, отличающаяся тем, что продольные разделительные средства (7) содержат приводной вал (20), содержащий удерживающие средства (21) и обеспечивающий приведение в движение по меньшей мере двух шарнирных рычагов (22) в направлении подъема и по меньшей мере одного уплотняющего экрана (23), соединенного с шарнирными рычагами (22).

9. Установка по п.8, отличающаяся тем, что удерживающие средства (21) содержат поводки (24), расположенные на приводном валу (20), причем каждый поводок (24) взаимодействует с так называемым проксимальным концом (25) шарнирного рычага (22).

10. Установка по любому из пп.8 и 9, отличающаяся тем, что каждый шарнирный рычаг (22) имеет от одного до трех шарнирных соединений.

11. Установка по любому из пп.8 и 9, отличающаяся тем, что шарнирные соединения предназначены для обеспечения подъема части нижнего ряда (22', 22") шарнирного рычага относительно части верхнего ряда (22", 22'").

12. Установка по любому из пп.8 и 9, отличающаяся тем, что усилие, оказываемое на изделия экраном (23), распределено по нижней стороне дистального конца (26) шарнирного рычага (22).

13. Установка по любому из пп.8 и 9, отличающаяся тем, что шарнирные рычаги (22), расположенные на приводном валу (20), разнесены на расстояние от 20 до 100 см.

14. Установка по любому из пп.8 и 9, отличающаяся тем, что приводной вал (20) выполнен с возможностью приведения его во вращение с помощью средств (27) управления, содержащих силовой цилиндр.

15. Установка по любому из пп.8 и 9, отличающаяся тем, что уплотняющий экран имеет пазы (30), предназначенные для вставки шарнирных рычагов (22), и изгибы (28), выполненные между пазами и обеспечивающие угловое отклонение между рычагами (22).

16. Установка по п.15, отличающаяся тем, что изгибы (28) имеют форму с расширением в сторону нижнего конца (29) экрана (23).

17. Установка по любому из пп.1-3, 8, 9, 16, отличающаяся тем, что содержит дополнительные разделительные средства (16), расположенные, по существу, перпендикулярно и по концам продольных разделительных средств (7) и предназначенные для предотвращения циркуляции воздуха между двумя камерами (4) на уровне верхних частей.

18. Установка по п.17, отличающаяся тем, что дополнительные разделительные средства (16) содержат дополнительные средства (17) перемещения и гильотинный нож (18), причем дополнительные средства (17) перемещения обеспечивают поступательное перемещение гильотинного ножа (18) между опущенным рабочим положением и приподнятым положением.

19. Установка по п.18, отличающаяся тем, что дополнительные средства (17) перемещения синхронизированы со средствами (10) перемещения гибких элементов (11).

20. Установка по любому из пп.1-3, 8, 9, 16, 18, 19, отличающаяся тем, что содержит боковые средства (19) герметизации, содержащие раздвижные дверцы (20), расположенные на уровне концов камер (4) и, по существу, перпендикулярно главной оси каждой камеры (4).

| DE 10017408 A1, 11.10.2001 | |||

| СПОСОБ УСТАНОВКИ ДЛИННОМЕРНЫХ КОНСТРУКЦИЙ В ВЕРТИКАЛЬНОЕ ПОЛОЖЕНИЕ | 1972 |

|

SU430048A1 |

| DE 202004020618 U1, 01.09.2005 | |||

| Аппарат для тепловой обработки пищевых продуктов | 1989 |

|

SU1824515A1 |

Авторы

Даты

2011-04-10—Публикация

2007-03-20—Подача