Изобретение относится к области металлургии, в частности к деформационно-термической обработке (ДТО) медных сплавов, предназначенных для контактной сети высокоскоростного железнодорожного транспорта.

Повышение скорости движения поездов требует повышение силы натяжения контактного провода, следовательно, к контактному проводу для скоростных железнодорожных магистралей предъявляют требования повышенной прочности. Кроме того, материал для контактного провода должен обладать высокой электропроводностью для минимизации энергетических потерь. Для обеспечения надежной работы железнодорожного транспорта, сокращения травматизма при монтаже необходимо производить неразрывный контактный провод длиной 1500-1600 м. Следует отметить, что в процессе эксплуатации контактный провод постоянно подвергается нагревам, поэтому материал провода должен характеризоваться хорошей термостойкостью (Гершман И.С., Миронос Н.В. Требования к контактным проводам для высокоскоростного железнодорожного транспорта // Вестник научно-исследовательского института железнодорожного транспорта. – 2011. – № 3. – с. 13–17; Берент В.Я. Материалы и свойства электрических контактов в устройствах железнодорожного транспорта. Москва: Интекст, 2005. 408 с.). Данные требования к контактному проводу обуславливают необходимость реализации специфического технологического процесса и особых видов технологий деформационно-термической обработки медных сплавов, которые бы обеспечивали повышенную прочность, электропроводность и технологичность процесса производства. Под технологичностью в данном случае понимается способность производить контактный провод строительной длинной более 1500 м с высоким качеством поверхности провода.

На сегодняшний день установлено, что высокую прочность в медных материалах можно получить с помощью формирования в ультрамелкозернистой (УМЗ) структуры с повышенной плотностью дислокаций. При этом для сохранения высокой электропроводности медных сплавов необходимо использовать низколегированные деформационно-упрочняемые и термо-упрочняемые медные сплавы. В деформационно-упрочняемых сплавах высокая прочность достигается за счет эффективного зернограничного и дислокационного упрочнения при воздействии больших деформаций. В термо-упрочняемых сплавах высокую прочность помимо указанных выше механизмов упрочнения обеспечивает дисперсионное упрочнение мелкими частицами вторых фаз, которые выделяются в процессе отжига. Самым эффективным способом формирования УМЗ структуры являются интенсивная пластическая деформация. Такие методы, как равноканальное угловое прессование (РКУП), кручение под высоким давлением, аккумулированная прокатка, позволяют создать в материалах УМЗ структуры с размером структурных элементов 0,2-1 мкм и накопить высокую плотность дислокаций порядка 1014-1015 м-2, что обеспечивает высокую прочность таких сплавов (Murashkin M.Y. et al. Nanostructured Al and Cu alloys with superior strength and electrical conductivity // J. Mater. Sci. – 2016. – Vol. 51, № 1. – P. 33–49; Валиев Р.З., Александров И.В. Объемные наноструктурные металлические материалы: получение, структура, свойства. Москва: ИКЦ “Академкнига,” 2007. 398 с.; Zhilyaev, A. P. Grain refinement kinetics and strengthening mechanisms in Cu–0.3 Cr–0.5 Zr alloy subjected to intense plastic deformation / Zhilyaev A.P., Shakhova I., Morozova A., Belyakov A., Kaibyshev R. // Materials Science and Engineering: A. – 2016. – Т. 654. – С. 131-142.; Watanabe C., Monzen R., Tazaki K. Mechanical properties of Cu-Cr system alloys with and without Zr and Ag // J. Mater. Sci. – 2008. – Vol. 43, № 3. – P. 813–819; Purcek G. et al. Influence of high pressure torsion-induced grain refinement and subsequent aging on tribological properties of Cu-Cr-Zr alloy // J. Alloys Compd. – 2018. – Vol. 742. – P. 325–333). Однако данные методы пригодны для деформации лабораторных образцов и не подходят для производства длинномерного провода.

Большое число исследований сфокусировано на деформационной обработке методом РКУП, которая реализуется на промышленных предприятиях в модификации РКУП-Конформ (непрерывном РКУП), позволяющей производить длинномерные заготовки (Рааб Г.И., Валиев Р.З. Равноканальное угловое прессование по схеме “Конформ” длинномерных наноструктурных полуфабрикатов из титана // Кузнечно-штамповое производство. Обработка металлов давлением. – 2008. –Т. 1. – с. 21–27; Нестеров К.М., Исламгалиев Р.К., Валиев Р.З. Прочность и электропроводность ультрамелкозернистого медного сплава системы Cu–Cr // Вестник УГАТУ Машиностроение. – 2012. – Т. 16, № 8 (53). – с. 110–117). Из уровня техники известны патенты, в которых деформационную обработку предлагается проводить с использованием процесса РКУП совместно со старением (патент РФ №2424861 С1, от 15.03.2010, Способ изготовления холоднокатаной фольги для гибких печатных плат из меди и медных сплавов; патент РФ №2585606 С1, от 28.11.2014, Способ обработки низколегированных медных сплавов; патент CN 102888525 А, от 31.02.2012, Processing method of high-obdurability and high-conductivity copper magnesium alloy; патент РФ 2427665 С1, от 11.01.2010, Способ изготовления высокопрочных и износостойких электротехнических изделий из хромовых или хромциркониевых бронз с нано- и микрокристаллической структурой). Данные методы позволяют получать уникальные свойства медных сплавов – предел прочности 800 МПа при электрической проводимости 80%. Однако для получения таких высоких свойств необходимо реализовывать от 4 до 16 проходов РКУП, что приводит к интенсивному износу оборудования и значительно удорожает производство.

Из уровня техники известен способ обработки медных сплавов с помощью процесса «Конформ» (RU № 2484175 С1, публ. 24.10.2011). Изобретение относится к производству УМЗ материалов с повышенной прочностью и электропроводностью, работающих в условиях повышенных температур и высоких механических нагрузок. В патенте описан медный сплав системы Cu-Cr с УМЗ структурой, который содержит выделения упрочняющей фазы. Способ включает нагрев, закалку, деформацию и старение, причем закалку осуществляют с температуры 1020-1050°С, после чего проводят интенсивную пластическую деформацию при температуре 20-300°С с величиной накопленной деформации не менее 3 и последующее старение при температуре 400-500°С. Изобретение позволяет получить медный сплав системы Cu-Cr, имеющий значения предела прочности более 550 МПа, электропроводность не менее 85% от электропроводности чистой меди и термическую стабильность до температуры 500 °С.

Недостатком данной обработки является высокая температура закалки 1020-1050 °С, которая способствует ускоренному росту зерен и формированию неоднородной структуры, что замедляет процессы зеренного измельчения при последующей деформации. Из-за ускоренного роста зерен при отжиге для формирования УМЗ структуры необходимо большое число проходов РКУП >3, что снижает технологичность обработки и способствует износу оборудования.

Наиболее близким к предлагаемому изобретению является способ обработки медных сплавов, описанный в патенте RU № 2610998, публ. 20.10.2015, который включает отжиг при температуре 850-980 °С и выдержку от 0,5 до 2 ч с последующей закалкой, старение в интервале температур 350–650°С в течение от 2 до 8 ч, интенсивную пластическую деформацию методом непрерывного равноканального углового прессования в интервале температур 350–450°С до истинной степени деформации не более 2 с последующей прокаткой при комнатной температуре со степенью обжатия не менее 20%. Способ позволяет получить полуфабрикат из медных сплавов с улучшенным комплексом физико-механических свойств, т.е. с высокой прочностью и высокой электропроводностью.

Недостатком данного способа является низкий уровень получаемых свойств: недостаточно высокая прочность (предел прочности составляет 330-350 МПа) и электропроводность (57-62% от электропроводности чистой меди).

Задачей предлагаемого изобретения является разработка высокотехнологичного способа деформационно-термической обработки, которая бы позволила производить длинномерный провод из низколегированных медных сплавов, обладающий высокой прочностью, высокой электропроводностью и термической стойкостью.

Для решения поставленной задачи предлагается способ деформационно-термической обработки низколегированных медных сплавов, включающий гомогенизационный отжиг, прокатку и непрерывное равноканальное угловое прессование, причем, гомогенизационный отжиг осуществляют при температуре 700-950 °С в течение 1 ч, горячую прокатку проводят при температуре 400-600 °С до степени деформации e≈0,5-2, непрерывное равноканальное угловое прессование осуществляют до истинной деформации e≈1-2 при комнатной температуре, операцию волочения осуществляют при комнатной температуре до истинной степени деформации е>2. Для термо-упрочняемых сплавов и для деформационно-упрочняемых сплавов в случае недостаточной технологической пластичности после равноканального углового прессования между операцией РКУП и волочением дополнительно осуществляют промежуточный отжиг при температуре на 50 °С ниже температуры начала статической рекристаллизации в течение 1-2 ч в защитной атмосфере (в вакууме или в атмосфере инертного газа).

Предложенный способ обработки медных сплавов пригоден для производства особо надежных контактных проводов для высокоскоростного железнодорожного транспорта.

Предложенная обработка включает гомогенизационный отжиг, прокатку, равноканальное угловое прессование и отличается от прототипа тем, что гомогенизационный отжиг медных сплавов осуществляется при температуре 700-950 °С в течение 1 ч, операция горячей прокатка происходит при температуре 400-600 °С до истинной степени деформации e≈0,5-2, далее заготовка подвергается непрерывному равноканальному угловому прессованию при комнатной температуре до степени деформации e≈1-2 с последующим отжигом для снятия внутренних напряжений при температуре на 50 °С ниже температуры начала статической рекристаллизации в течение 1-2 ч в вакууме или в защитной атмосфере инертного газа (при необходимости), окончательной операцией деформационно-термической обработки является волочение, которое осуществляется при комнатной температуре до истинной степени деформации е>2.

Техническим результатом изобретения является высокотехнологичный способ деформационно-термической обработки низколегированных медных сплавов, позволяющий производить длинномерные провода с высокой прочность, электропроводностью и термической стойкостью.

Технический результат заключается в:

- получение УМЗ структуры провода с повышенной плотностью дислокаций, которая обеспечивает высокую прочность,

- сохранении электропроводности на высоком уровне,

- высокой термической стойкости сформированной структуры,

- устойчивости в производстве провода за счет использования методов деформационно-термической обработки, которые обеспечивают непрерывный технологический процесс и высокую технологичность производства провода.

Задача изобретения решается за счет осуществления комплексной деформационно-термической обработки, включающей гомогенизационный отжиг, горячую прокатку, равноканальное угловое прессование, промежуточный отжиг и волочение. Высокая технологичность обработки обеспечивается операциями, которые включены в непрерывный цикл производства.

Сущность изобретения раскрывают Фиг.1 и таблица 1. Гомогенизационный отжиг устраняет химическую ликвацию в отливке и способствует растворению избыточных фаз в твердом растворе. Прокатка в калибрах при температуре 400-600 °С сопровождается развитием динамической рекристаллизации и формированием структуры с размером зерен менее 10 мкм. Повышение температуры прокатки приведет к формированию более крупных зерен, что нежелательно с точки зрения дальнейшего измельчения зеренной структуры. Понижение температуры будет способствовать наклепу медных сплавов и снижению их технологической пластичности. Холодная деформация методом непрерывного РКУП обеспечит формирование структуры с высокой плотностью большеуговых границ (≈50%). Размер структурных элементов составляет 0,5-5 мкм, плотность дислокаций ~1014 м-2. На Фиг. 1 представлено: (а) Микроструктура сплава Cu-Mg после горячей деформации и одного прохода непрерывного РКУП с картой распределения микронапряжений (б). Белые линии – границы кристаллитов от 2 до 10 градусов, черные – границы кристаллитов больше 10 градусов.

Увеличение числа проходов РКУП свыше 2 нецелесообразно в связи со слабым влиянием на прочностные свойства и резким ухудшением технологической пластичности. Для случаев, когда сплав после РКУП имеет недостаточную технологическую пластичность для осуществления волочения, или в случае термоупрочняемых сплавов поставленная задача решается путем введения между операцией равноканального углового прессования и волочения отжига в вакууме или в защитной атмосфере инертного газа при температуре на 50 °С ниже температуры начала рекристаллизации для повышения технологической пластичности и дополнительного упрочнения за счет выделения дисперсных частиц. Температура начала рекристаллизации определяется как температура начала резкого снижения твердости после отжига в течение 1 ч. Промежуточный отжиг способствует развитию процессов возврата и восстановлению пластичности перед окончательной операцией волочение с одной стороны, и обеспечивает в термоупрочняемых сплавах формирование дисперсных упрочняющих частиц, выделение которых способствует росту электрической проводимости, с другой стороны. Волочение при комнатной температуре до истинной степени деформации е>2 приводит к дополнительному повышению плотности дислокаций до ~1015 м-2, обеспечению повышенной прочности и позволяет сформировать изделие с высоким качеством поверхности и стабильности геометрических параметров поперечного сечения.

Использование предложенной деформационно-термической обработки в производственном цикле контактного провода позволит получить готовое изделие строительной длины с комплексом высоких характеристик, а именно прочности, электропроводности, термостойкости. Данная обработка позволит получать контактные провода, способные надежно работать при движении железнодорожных поездов со скоростью более 300 км/ч (Гершман И.С., Миронос Н.В. Требования к контактным проводам для высокоскоростного железнодорожного транспорта // Вестник научно-исследовательского института железнодорожного транспорта. – 2011. – № 3. – с. 13–17).

Пример осуществления

Пример 1. Был отлит медный сплав, содержащий 0,30% Mg. Сплав отливался методом электрошлакового переплава в вакууме. Сплав Cu-Mg был отожжен при температуре 800 °C в течение 1 ч, подвержен прокатке при температуре 450 °С до истинной степени e=0,7 и одному проходу непрерывного РКУП при комнатной температуре с последующим волочением при комнатной температуре до истинной степени деформации e= 2,7.

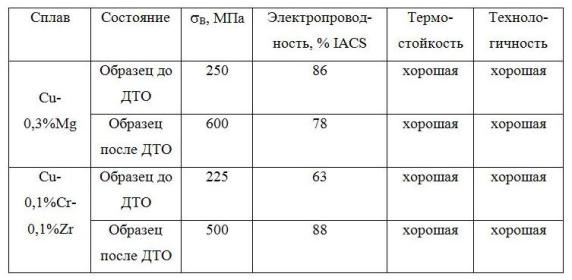

В таблице 1 приведены эксплуатационные характеристики полученного медно-магниевого провода после деформационно-термической обработки. Испытания на одноосное растяжение были проведены при комнатной температуре согласно ГОСТ 1497-84 на испытательной машине «Instron 5882» с целью определения предела прочности (σВ). Электропроводность была определена вихретоковым методом в соответствии с ГОСТ 27333-87. Термическая стойкость была оценена по размягчению после часового отжига при температуре 300 °С. Технологичность была оценена по наличию трещин и литейных дефектов с помощью визуального наблюдения и дефектоскопии с использованием вихретокового дефектоскопа ВД-70 (НПК ЛУЧ), соответственно.

Таблица 1

Как видно из таблицы 1, предложенный способ деформационно-термической обработки позволяет получить комплекс высоких эксплуатационных свойств и производить контактный провод для высокоскоростных железнодорожных дорог.

Пример 2. Был отлит сплав со следующим химическим составом Cu-0,1%Cr-0,1%Zr. Сплав был подвержен гомогенизации при температуре 920 °С в течение 1 ч с последующим охлаждением в воду, горячей обработки при температуре 800 °С до истинной степени деформации 1,95, а также 1 проходу равноканального углового прессования при комнатной температуре с последующим отжигом при температуре 550 °С 1 ч и волочению при комнатной температуре до степени деформации е= 2,7.

В таблице 1 приведены эксплуатационные характеристики сплава после данной обработки. Сплав показывает высокую прочность и электропроводность. При этом предложенный способ деформационно-термической обработки обеспечивает высокую термостойкость и технологичность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термомеханической обработки перспективных медных сплавов | 2021 |

|

RU2778130C1 |

| Способ изготовления высокопрочного провода из медного сплава | 2024 |

|

RU2841399C1 |

| УЛЬТРАМЕЛКОЗЕРНИСТЫЙ МЕДНЫЙ СПЛАВ СИСТЕМЫ Cu-Cr И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2484175C1 |

| СПОСОБ ОБРАБОТКИ НИЗКОЛЕГИРОВАННЫХ МЕДНЫХ СПЛАВОВ | 2014 |

|

RU2585606C1 |

| Способ изготовления электроконтактного провода из термоупрочняемого сплава на основе меди (варианты) | 2020 |

|

RU2741873C1 |

| УЛЬТРАМЕЛКОЗЕРНИСТЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ ДЛЯ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2478136C2 |

| СПОСОБ ФОРМИРОВАНИЯ УЛЬТРАМЕЛКОЗЕРНИСТОЙ СТРУКТУРЫ В ЦВЕТНЫХ СПЛАВАХ НА ОСНОВЕ МЕДИ И АЛЮМИНИЯ (ВАРИАНТЫ) | 2013 |

|

RU2551041C2 |

| Ультрамелкозернистые алюминиевые сплавы для высокопрочных изделий, изготовленных в условиях сверхпластичности, и способ получения изделий | 2020 |

|

RU2739926C1 |

| Способ изготовления контактного провода для высокоскоростного железнодорожного транспорта | 2021 |

|

RU2801137C2 |

| Способ получения длинномерных прутков ультрамелкозернистых сплавов титан-никель с эффектом памяти формы | 2017 |

|

RU2685622C1 |

Изобретение относится к области металлургии, в частности к обработке медных сплавов, предназначенных для контактной сети высокоскоростного железнодорожного транспорта. Способ деформационно-термической обработки включает гомогенизационный отжиг при температуре 700-950°С в течение 1 ч, горячую прокатку при температуре 400-600°С до истинной степени деформации e 0,5-2, непрерывное равноканальное угловое прессование при комнатной температуре до истинной деформации e 1-2 и волочение при комнатной температуре до истинной степени деформации е>2. Способ обеспечивает высокие значения прочности, электропроводности, термостойкости и технологичности. 1 з.п. ф-лы, 2 ил., 1 табл., 2 пр.

1. Способ деформационно-термической обработки низколегированных медных сплавов, включающий гомогенизационный отжиг, прокатку и непрерывное равноканальное угловое прессование, отличающийся тем, что гомогенизационный отжиг осуществляют при температуре 700-950°С в течение 1 ч, горячую прокатку проводят при температуре 400-600°С до степени деформации e 0,5-2, непрерывное равноканальное угловое прессование осуществляют до истинной деформации e 1-2 при комнатной температуре, операцию волочения осуществляют при комнатной температуре до истинной степени деформации е>2.

2. Способ по п.1, отличающийся тем, что для термоупрочняемых и деформационно-упрочняемых низколегированных медных сплавов после непрерывного РКУП перед волочением дополнительно осуществляют промежуточный отжиг при температуре на 50°С ниже температуры начала статической рекристаллизации в течение 1-2 ч в защитной атмосфере.

| Способ термомеханической обработки медных сплавов | 2015 |

|

RU2610998C1 |

| УЛЬТРАМЕЛКОЗЕРНИСТЫЙ МЕДНЫЙ СПЛАВ СИСТЕМЫ Cu-Cr И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2484175C1 |

| СПОСОБ ОБРАБОТКИ НИЗКОЛЕГИРОВАННЫХ МЕДНЫХ СПЛАВОВ | 2014 |

|

RU2585606C1 |

| US 20120155501 A1, 21.06.2012 | |||

| CN 107502777 A, 22.12.2017. | |||

Авторы

Даты

2019-05-17—Публикация

2018-12-17—Подача