Изобретение относится к термомеханической обработке медных сплавов, предназначенных для электротехнических изделий, в частности для контактных проводов сети высокоскоростного железнодорожного транспорта, высокопрочных медных проводов и кабелей для нужд автомобильной и авиапромышленности.

К материалам для контактной сети высокоскоростного железнодорожного транспорта, автомобильной и авиапромышленности предъявляют следующие требования: а) прочность не менее 600 МПа, б) электрическая проводимость не менее 80 % от электрической проводимости чистой меди (% IACS), в) устойчивость микроструктуры и свойств к нагревам до 300°С (тремостойкость), г) технологичность. Требование к высокой прочности проводов связано с необходимостью надежной работы провода при растягивающих напряжениях до 200 МПа в случае контактного провода или сокращением массы (сечения) проводов для нужд авто- и авиатранспорта. Высокая электрическая проводимость необходима для снижения энергетических потерь. Требование к термостойкости обусловлено перегревом контактной сети в случаях перегрузок. Под технологичностью понимается способность к производству проводов длиной более 1 км. (Гершман И.С., Миронос Н.В. Требования к контактным проводам для высокоскоростного железнодорожного транспорта // Вестник научно-исследовательского института железнодорожного транспорта. – 2011. – № 3. – с. 13–17; Берент В.Я. Материалы и свойства электрических контактов в устройствах железнодорожного транспорта. Москва: Интекст, 2005. 408 с.).

Наилучшим подходом, который на сегодняшний день способен решить все производственные и эксплуатационные проблемы, представляется перспективный метод обработки равноканальное угловое прессование по схеме «Конформ» (РКУП-Конформ) (Рааб Г.И., Валиев Р.З. Равноканальное угловое прессование по схеме «Конформ» длинномерных наноструктурных полуфабрикатов из титана // Кузнечно-штамповое производство. Обработка металлов давлением. – 2008. – Т. 1. – с. 21–27; Нестеров К.М., Исламгалиев Р.К., Валиев Р.З. Прочность и электропроводность ультрамелкозернистого медного сплава системы Cu–Cr // Вестник УГАТУ Машиностроение. – 2012. – Т. 16, № 8 (53). – с. 110–117). РКУП-Конформ обеспечивает формирование в сплаве ультрамелкозернистой (УМЗ) структуры и высокую плотность дислокаций, обеспечивающих высокую прочность. Кроме того данный метод позволяет осуществлять непрерывный цикл прессования и производить длинномерные заготовки. Термостойкость и высокая электрическая проводимость такой структуры может быть получена за счет легирования меди элементами, которые имеют низкий предел растворимости в твердом растворе и при термообработке выделяются в виде дисперсных частицы (Murashkin M.Y. et al. Nanostructured Al and Cu alloys with superior strength and electrical conductivity // J. Mater. Sci. – 2016. – Vol. 51, № 1. – P. 33–49; Валиев Р.З., Александров И.В. Объемные наноструктурные металлические материалы: получение, структура, свойства. Москва: ИКЦ «Академкнига», 2007. 398 с.).

Из уровня техники известен способ обработки сплавов, включающий РКУП-Конформ (патент РФ 2484175 С1, от 24.10.2011). Изобретение относится к области получения УМЗ материалов с высокой прочностью и электропроводностью, предназначенных для изделий, работающих при воздействии высоких температур и значительных нагрузок. Способ обработки заключается в закалке, деформации и старении. Для закалки материал нагревают до температуры 1020-1050°С, выдерживают 0,5-1 ч и затем охлаждают в воде. Далее проводят пластическую деформацию при температуре 200-300°С до истиной степени не менее 3 и последующее старение при температуре 400-500°С. Изобретение позволяет изготовить медный сплав с пределом прочности более 550 МПа, электропроводностью не менее 85% от электропроводности чистой меди и термической стабильностью до температуры 500°С. Недостатком данной обработки является чрезмерно высокая температура закалки 1020-1050 °С, которая приводит к ускорению укрупнения зерен. Исходно крупное зерно замедляет процесс формирования УМЗ структуры при РКУП-Конформ и требует большего числа проходов, что увеличивает стоимость изделия, снижает технологичность обработки и способствует износу оборудования.

Способ деформационно-термической обработки медных материалов, который описан в патенте РФ 2610998 от 20.10.2015, заключается в нагреве медного сплава в интервале температур 850-980°С и выдержке от 0,5 до 2 ч с последующей закалкой, старении в интервале температур 350–650°С в течение от 2 до 8 ч, интенсивной пластической деформации методом непрерывного равноканального углового прессования в интервале температур 350–450°С до истинной степени деформации не более 2 с последующей прокаткой при комнатной температуре со степенью обжатия не менее 20%. Способ позволяет получить полуфабрикат из медных сплавов с улучшенным комплексом физико-механических свойств, т.е. с высокой прочностью и высокой электропроводностью. Основной недостаток данной обработки – низкая прочность (330-350 МПа) и электрическая проводимость (57-62% от электропроводности чистой меди), недостаточные для того, чтобы надежно работать при высоких механических нагрузках.

Наиболее близким к предлагаемой технологии является способ деформационно-термической обработки низколегированных медных сплавов, описанный в патенте RU № 2688005 от 17.12.2018, включающий гомогенизационный отжиг, прокатку и непрерывное равноканальное угловое прессование, отжиг и волочение. Существенным недостатком данного способа является большое количество дорогостоящих технологических операций, которые удорожают процесс и увеличивают себестоимость провода.

Задачей предлагаемого изобретения является разработка термомеханической обработки низколегированных медных сплавов, которая обеспечит производство провода, который будет обладать высокой электропроводностью, прочностью и термостойкостью.

Для решения поставленной задачи предлагается способ комплексной обработки низколегированных медных сплавов, включающий прокатку, равноканальное угловое прессование и волочение. Для получения достаточной технологической пластичности, необходимой для проведения волочения, РКУП-Конформ и волочение предложено проводить при повышенной температуре.

Предложенная обработка включает прокатку, равноканальное угловое прессование, волочение и отличается от прототипа тем, что операция горячей прокатки происходит при температуре 700°С до истинной степени деформации 0,5-2, далее заготовка подвергается непрерывному равноканальному угловому прессованию при повышенной температуре, соответствующей развитию непрерывной динамической рекристаллизации с деформационным старением до степени деформации 1-2, окончательной операцией деформационно-термической обработки является волочение, которое осуществляется при повышенной температуре, соответствующей развитию непрерывной динамической рекристаллизации с деформационным старением до истинной степени деформации 1-2.

Техническим результатом изобретения является полученный способ деформационно-термической обработки медных сплавов, позволяющий производить провода с высокой электропроводностью, прочностью и термической стабильностью.

Технический результат заключается в:

- получение длинномерного провода,

- сохранении электропроводности на уровне более 80 % от электрической проводимости чистой меди,

- достижении высокой прочности более 600 МПа,

- достаточной термостойкости при температуре 300°С.

Задача изобретения решается за счет применения комбинированной термомеханической обработки, включающей горячую прокатку, РКУП-Конформ и волочение при повышенной температуре. Высокая технологичность обработки обеспечивается операциями, которые могут быть включены в непрерывный цикл производства.

Сущность изобретения раскрывает таблица 1. Прокатка в калибрах при температуре 700°С сопровождается развитием динамической рекристаллизации и формированием структуры с размером зерен менее 10 мкм. Повышение температуры прокатки приведет к формированию более крупных зерен, что нежелательно с точки зрения дальнейшего измельчения зеренной структуры. Понижение температуры будет способствовать наклепу медных сплавов и снижению их технологической пластичности. Деформация методом РКУП-Конформ при повышенной температуре обеспечит формирование структуры с высокой плотностью большеуговых границ (≈50%) и дисперсными частицами. Размер структурных элементов составляет 0,5-5 мкм, плотность дислокаций 1014 м-2.

Увеличение числа проходов РКУП свыше 2 нецелесообразно в связи со слабым влиянием на прочностные свойства и резким ухудшением технологической пластичности. Температура деформации соответствует развитию непрерывной динамической рекристаллизации с деформационным старением и определяется по резкому увеличению электрической проводимости в процессе деформации. Волочение при повышенной температуре до истинной степени деформации 1-2 приводит к дополнительному повышению плотности дислокаций до 1015 м-2 , обеспечению повышенной прочности и позволяет сформировать изделие с высоким качеством поверхности и стабильности геометрических параметров поперечного сечения.

Пример осуществления

Сплав химического состава Cu-0,3%Cr-0,5%Zr был подвержен горячей прокатки при температуре 700°С до степени деформации 1,95, а также 2 проходам равноканального углового прессования по схеме РКУП-Конформ при температуре 400°С с последующим волочением при температуре 400°С до степени деформации 1,7. Температура волочения 400°С была выбрана в связи с тем, что в процессе деформации при данной температуре развивается непрерывная динамическая рекристаллизация, сопровождающаяся выделением дисперсных частиц. В результате, происходит рост проводящих характеристик за счет распада пересыщенного твердого раствора и рост прочностных свойств за счет измельчения зерен и повышения плотности дислокаций.

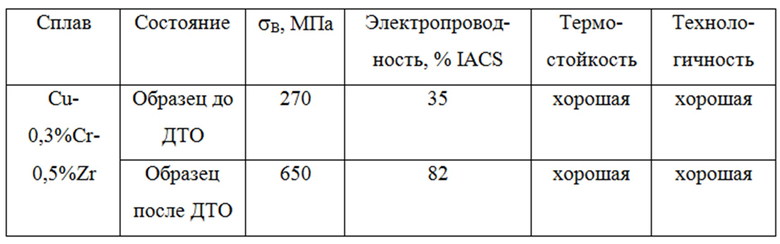

В таблице 1 приведены свойства сплава после обработки. Испытания на одноосное растяжение были проведены при комнатной температуре в соответствии с ГОСТ 1497-84 на испытательной машине «Instron 5882» с целью определения предела прочности (σВ). Электропроводность была рассчитана вихретоковым методом в соответствии с ГОСТ 27333-87. Электропроводность определялась в % от электропроводности чистой меди (% IACS). Термическая стойкость была оценена по размягчению после часового отжига при температуре 300°С. Технологичность была оценена по наличию трещин и литейных дефектов с помощью визуального наблюдения и дефектоскопии с использованием вихретокового дефектоскопа ВД-70 (НПК ЛУЧ), соответственно.

Таблица 1

Медный сплав после деформационно-термической обработки имеет высокую прочность и электропроводность, которые в несколько раз выше свойств в исходном состоянии. Термомеханическая обработка обеспечивает достаточную стабильность механических свойств после отжига и технологичность. Предложенная термомеханическая обработка может быть применена для изготовления контактного провода для высокоскоростного железнодорожного транспорта, который может развивать скорость движения до 300 км/ч, а также для кабелей авто- и авиатранспорта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ деформационно-термической обработки низколегированных медных сплавов | 2018 |

|

RU2688005C1 |

| Способ изготовления высокопрочного провода из медного сплава | 2024 |

|

RU2841399C1 |

| Способ изготовления контактного провода для высокоскоростного железнодорожного транспорта | 2021 |

|

RU2801137C2 |

| Способ изготовления электроконтактного провода из термоупрочняемого сплава на основе меди (варианты) | 2020 |

|

RU2741873C1 |

| Способ изготовления электроконтактного провода для высокоскоростного железнодорожного транспорта | 2018 |

|

RU2685842C1 |

| Способ термомеханической обработки медных сплавов | 2015 |

|

RU2610998C1 |

| СПОСОБ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ В ВИДЕ ПРУТКА | 2010 |

|

RU2417857C1 |

| УЛЬТРАМЕЛКОЗЕРНИСТЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ ДЛЯ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2478136C2 |

| СПОСОБ ОБРАБОТКИ НИЗКОЛЕГИРОВАННЫХ МЕДНЫХ СПЛАВОВ | 2014 |

|

RU2585606C1 |

| Способ получения длинномерных прутков ультрамелкозернистых сплавов титан-никель с эффектом памяти формы | 2017 |

|

RU2685622C1 |

Изобретение относится к термомеханической обработке медных сплавов, предназначенных для электротехнических изделий, в частности для контактных проводов сети высокоскоростного железнодорожного транспорта, высокопрочных медных проводов и кабелей для нужд автомобильной и авиапромышленности. Способ термомеханической обработки низколегированных медных сплавов включает прокатку, равноканальное угловое прессование и волочение, при этом горячую прокатку проводят при температуре 700°С до степени деформации 0,5-2, непрерывное равноканальное угловое прессование осуществляют до истинной степени деформации 1-2 при температуре, соответствующей развитию непрерывной динамической рекристаллизации с деформационным старением, операцию волочения осуществляют до истинной степени деформации 1-2 при температуре, соответствующей развитию непрерывной динамической рекристаллизации с деформационным старением. Использование предложенной обработки в производственном цикле провода позволит получить изделие с комплексом высоких характеристик, а именно: прочности, электропроводности, термостойкости и технологичности. 1 табл., 1 пр.

Способ термомеханической обработки низколегированных медных сплавов, включающий прокатку, равноканальное угловое прессование и волочение, отличающийся тем, что горячую прокатку проводят при температуре 700°С до степени деформации 0,5-2, непрерывное равноканальное угловое прессование осуществляют до истинной степени деформации 1-2 при температуре, соответствующей развитию непрерывной динамической рекристаллизации с деформационным старением, операцию волочения осуществляют до истинной степени деформации 1-2 при температуре, соответствующей развитию непрерывной динамической рекристаллизации с деформационным старением.

| Способ деформационно-термической обработки низколегированных медных сплавов | 2018 |

|

RU2688005C1 |

| Способ термомеханической обработки медных сплавов | 2015 |

|

RU2610998C1 |

| CN 100398682 C, 02.07.2008 | |||

| US 10773286 B1, 15.09.2020 | |||

| Способ изготовления электроконтактного провода для высокоскоростного железнодорожного транспорта | 2018 |

|

RU2685842C1 |

Авторы

Даты

2022-08-15—Публикация

2021-12-21—Подача