Область изобретения.

Изобретение относится к способам изготовления пиротехнических составов различного назначения.

Для приготовления пиротехнических составов применяются химические компоненты двух видов: горючие вещества и окислители. Основным способом приготовления пиротехнических составов является раздельное измельчение и прямое смешение компонентов смеси с последующим гранулированием и запрессовкой в формы. [1]. При таком способе производства довольно сложно без применения специальных методов получить высокую гомогенность смеси в случае использования микродобавок (катализаторы, ингибиторы). Как известно, скорость взаимодействия частиц твердых веществ в значительной мере зависит от площади контакта фаз реагентов. Классический способ позволяет создать достаточно развитую поверхность контакта за счет слипания частиц компонентов, но манипуляции с порошком после смешения почти наверняка приводят к распаду таких слабо связанных агломератов, т.е. для решения проблемы увеличения скорости взаимодействия (горения) необходимо создать развитую поверхность контакта фаз реагентов и зафиксировать это состояние.

В ряде пиротехнических изделий, как например, в пиротехнических реле (замедлители) важным показателем является стабильность горения и малый разброс скорости горения от изделия к изделию. Для решения этой задачи необходимо иметь смеси высокой гомогенности, т.е. обеспечить стехиометрический состав смеси в любой точке и постоянную дисперсность компонентов, чего сложно добиться в традиционной технологии последовательного смешения. Кроме того, стабильность горения для составов в условиях интенсивного теплоотвода тесно связана со скоростью горения смеси. Таким образом, в этих случаях также желательно повышение скорости взаимодействия компонентов пиротехнических смесей.

Задачей настоящего изобретения является разработка способа производства пиротехнических составов, обладающих рядом преимуществ по сравнению с имеющимися технологиями: варьирование скорости горения, увеличение стабильности горения, улучшение статистических показателей горения.

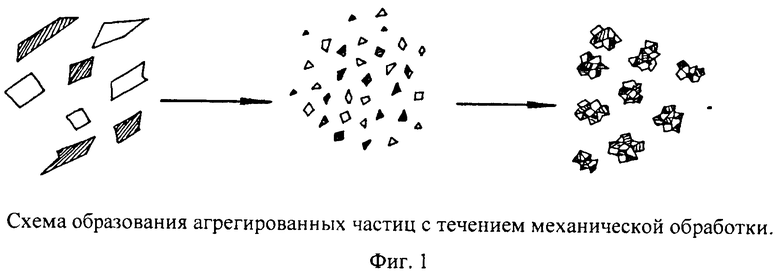

Поставленная задача решается благодаря заявленному способу получения пиротехнических композиций, отличающегося тем, что компоненты композиции и их смеси подвергаются механической обработке ударно-истирающими воздействиями до образования агрегированных частиц (фиг.1) и (или) до уширения основных рефлексов на рентгеновских дифрактограммах как минимум на 10% (пример 1).

В основу предлагаемого способа приготовления пиротехнических смесей положены способность всех твердых тел накапливать приложенную механическую энергию в виде точечных и протяженных дефектов структуры, а также способность образовывать плотные агрегированные частицы [2, 3]. Эти процессы происходят при обработке как отдельных компонентов, так и их смесей ударно-истирающими механическими воздействиями, реализуемыми в валковых, вибрационных и планетарных мельницах, широко использующихся в процессах измельчения исходных материалов. Степень их протекания зависит от интенсивности и длительности обработки.

В традиционных технологических процессах подготовки порошкообразных компонентов, как правило, используется только процесс измельчения, то есть уменьшения размеров частиц, происходящий на начальных стадиях механической обработки. Однако реакционная способность твердых веществ может весьма существенно увеличиваться при формировании композитных агрегатов, а также при накоплении дефектности их твердых кристаллических фаз.

При этом если обрабатывается смесь различных порошкообразных веществ, то вначале происходит измельчение исходных частиц, а затем их агрегация с образованием агломератов композитного состава. В агломератах частицы реагентов находятся в непосредственном контакте между собой. Развитая поверхность контакта способствует быстрому и полному протеканию реакции. Помимо этого на границах раздела фаз реагентов в результате приложения механической энергии возникают области значительного разупорядочения структуры веществ, что проявляется на дифрактограммах в виде уширения рефлексов (см. пример 1, таблица 1). Совокупность этих двух эффектов позволяет в широких пределах влиять на скорость и стабильность процесса горения. Описанный подход был использован для разработки способа производства пиротехнических замедлителей (реле).

Фиг.2 иллюстрирует критерий степени агрегации частиц смеси. График построен на основе гранулометрических данных состава: 16% FeSi, 21% Pb3O4, 63% BaCrO4. Если все интегральные кривые исходных компонентов лежат выше интегральной кривой распределения размеров частиц продукта, значит совместный помол приводит к агрегации. Понятно, что при значительной разнице в размерах частиц исходных компонентов может возникнуть ситуация, при которой этот критерий работать не будет (фиг.2), т.к. один из компонентов может быть представлен частицами, превышающими размеры агрегатов. В данном случае можно прибегнуть к предварительному измельчению крупного компонента и последующей механической обработке в составе смеси.

Прототипом настоящего изобретения является патент [4], описывающий способ получения пиротехнического состава на основе Ti и B. Авторы предлагают готовить смесь, предварительно смешивая горючее и окислитель в стехиометрическом соотношении, добавляя затем крупную фракцию горючего (металла) с целью влияния на состав продуктов реакции. В результате длительного смешения компонентов происходит образование агломератов частиц размером порядка 1-2 мм. Морфология/строение агломератов может меняться в зависимости от начального размера частиц. Так, если размер частиц горючего значительно превышает размеры частиц окислителя, то происходит «налипание» окислителя на горючее, и наоборот.

Основным недостатком изобретения-прототипа является невозможность достичь максимальной площади контакта горючего и окислителя, т.к. мелкие частицы распределяются только по поверхности крупных, а основная часть вещества остается недоступной для протекания реакции.

Наше изобретение позволяет получать композитные агломераты частиц реагентов с развитой внутренней поверхностью контакта. Помимо увеличения дисперсности порошка и достижения высокой степени гомогенности предложенный способ позволяет влиять на дефектность кристаллической структуры частиц и тем самым влиять на скорость взаимодействия окислителя и горючего на молекулярном уровне.

По отношению к выбранному прототипу заявляемое техническое решение обладает совокупностью отличительных существенных признаков, изложенных в формуле изобретения. Следовательно, заявляемое техническое решение соответствует критерию "новизна" по действующему законодательству.

Сведений об известности отличительных признаков в совокупности признаков известных технических решений с достижением того же положительного результата, как у заявляемого способа, не имеется. На основании этого можно сделать вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Применение нашего способа приготовления компонентов для изготовления замедляющих составов позволило значительно улучшить потребительские свойства пиротехнических реле на их основе. Измерения скорости горения механоактивированных и исходных пиротехнических составов показали, что механообработка приводит в случае относительно медленногорящих смесей к увеличению скорости на 25%, а в случае относительно быстрогорящих смесей - на 50%. Такое изменение скоростных характеристик горения объясняется улучшением как гомогенности смеси, так и изменением дефектности кристаллической структуры частиц смеси и, как следствие, повышением реакционной способности входящих в нее компонентов. При этом разброс значений скорости горения для пиротехнических образцов, содержащих механообработанные составы, оказывается заметно ниже, чем в случае исходных смесей.

Примеры реализации изобретения.

Пример 1

Для оценки влияния механической обработки в шаровой мельнице на дефектность кристаллической структуры частиц было проведено измельчение порошка FeSiCr. Товарный порошок FeSiCr подвергается механической обработке в течение 1, 3, 10 часов. Анализ дифрактограмм показал значительное увеличение полуширины пика 2Θ=17.3° в зависимости от времени проведения механической обработки (таблица 1).

Пример 2

Получение пиротехнической смеси FeSiCr (50%)/PbCrO4 (50%). В данном случае использовался предварительно механически обработанный в течение 3-х часов FeSiCr (см. пример 1).

Характер интегральных кривых распределения размеров частиц указывает на выраженную склонность смеси к образованию агрегированных структур. Так в исходных порошках 50% массы приходится на частицы более 15 мкм, в механически обработанной на валковой мельнице смеси FeSiCr (50%)/PbCrO4 (50%) частицы порошка укрупняются - 50% массы приходится на частицы уже более 35 мкм. Скорость горения полного образца, включая воспламенительный и переходный составы, оказалась равной 29.3 мм/с при использовании исходной смеси и равной 43.7 мм/с при использовании механоактивированной смеси. Увеличение средней скорости составило 50%. При этом относительная случайная погрешность результатов измерений при использовании механоактивированной смеси понизилась с 4% до 1%.

Пример 3.

Получение пиротехнической смеси FeSiCr (40%)/PbCrO4 (60%). Товарные порошки FeSiCr и PbCrO4 подвергаются совместной механической обработке в валковой мельнице в течение 3-х часов.

В результате механической обработки смеси произошло изменение ширины рефлексов FeSiCr. Для исходного FeSiCr значение ширины рефлекса при 2Θ=43,35° составляет 0,18°, а в случае механически обработанной смеси FeSiCr 40%, PbCrO4 60% тот же рефлекс имеет ширину 0,25° (разница 28%). Наблюдаемые изменения дифракционной картины свидетельствуют о том, что дефектность кристаллической решетки частиц FeSiCr увеличивается.

Скорость горения исходной смеси равна 5.6 мм/с, а механоактивированной смеси - 7.4 мм/с. Видно, что механоактивация приводит к увеличению скорости горения смеси приблизительно на 30%. Отметим, что механоактивация приводит к существенному улучшению воспроизводимости значений скорости горения: относительная случайная погрешность результатов измерений снижается с 6% до 1%.

Пример 4

Получение пиротехнической смеси состава 13% FeSi, 23,5% Pb3O4, 63,5% BaCrO4 разной степени механической обработки и сравнение их гранулометрического состава. В первом случае (I) товарные порошки исходных веществ смешивались в валковой мельнице в течение 5 минут до образования однородного порошка. Во втором случае смесь (II) подвергалась механической обработке в валковой мельнице в течение 2-х часов. Гранулометрический анализ показал, что в случае (II) происходит увеличение массовой доли частиц с размерами более 20 мкм на 36,60% (фиг.3).

Список литературы

1. Бахман Н.Н., Беляев А.Ф. Горение гетерогенных конденсированных систем. М.: 1967, с.142-144.

2. Е.Г.Авакумов. Механохимические методы активации химических процессов. - Новосибирск: Наука, 1986 - 305 с.

3. А.В.Душкин. Возможности механохимической технологии органического синтеза и получения новых материалов // Химия в интересах устойчивого развития. - 2004. - Т.12, с.251-274.

4. Патент 2146237 РФ, МПК C06B 45/02, C06B C06B 33/00. Способ приготовления пиротехнического состава / Леваков Е.В., Воронцов A.M., Постников А.Ю., Кремзуков И.К. Российский федеральный ядерный центр - Всероссийский научно-исследовательский институт экспериментальной физики, Министерство Российской Федерации по атомной энергии. - N 97122251/02. Заяв. 24.12.1997. Опубл. 10.03.2000.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления пиротехнических составов | 2017 |

|

RU2663047C1 |

| Пиротехническая замедляющая композиция (варианты) | 2020 |

|

RU2744583C1 |

| СОСТАВ ПИРОТЕХНИЧЕСКИЙ МЕХАНОАКТИВИРОВАННЫЙ | 2003 |

|

RU2235085C1 |

| Устройство экстренного уничтожения микросхемы памяти и способ его изготовления | 2023 |

|

RU2821163C1 |

| БОРФТОРСОДЕРЖАЩАЯ ЭНЕРГОЁМКАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЁ ПОЛУЧЕНИЯ | 2018 |

|

RU2694037C1 |

| КОМПОЗИЦИЯ ЗАЖИГАТЕЛЬНОГО ДЕЙСТВИЯ | 2010 |

|

RU2443666C1 |

| Горючее как компонент энергетических конденсированных систем и способ его получения | 2022 |

|

RU2784154C1 |

| МЕТАЛЛСОДЕРЖАЩАЯ ПРИСАДКА К ТОПЛИВАМ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СПОСОБ ЕЕ ПРИМЕНЕНИЯ | 2010 |

|

RU2444560C1 |

| ПИРОТЕХНИЧЕСКИЙ СОСТАВ ЦВЕТНОГО ОГНЯ | 2014 |

|

RU2549865C1 |

| СПОСОБ ПОЛУЧЕНИЯ БОРФТОРСОДЕРЖАЩЕЙ ЭНЕРГОЕМКОЙ КОМПОЗИЦИИ | 2011 |

|

RU2479560C1 |

Изобретение относиться к способам изготовления пиротехнических составов различного назначения. Согласно способу компоненты порошкообразных пиротехнических композиций состава окислители-восстановители и их смеси подвергают обработке интенсивными ударно-истирающими механическими воздействиями до образования агрегированных частиц-агломератов измельченных частиц исходных компонентов и/или увеличения дефектности кристаллической структуры реагентов, а именно до уширения отдельных рефлексов рентгеновских дифрактограмм не менее чем на 10% от исходных значений. Механическая обработка компонентов составов может проводиться как одновременно, так и по отдельности с последующим смешением. Предложенный способ обеспечивает увеличение скорости и стабильности горения, а также улучшение статистических показателей горения пиротехнических композиций. 1 з.п. ф-лы, 3 ил., 1 табл.

1. Способ получения порошкообразных пиротехнических композиций состава окислители-восстановители, включающий обработку исходных компонентов и их смесей ударно-истирающими воздействиями, отличающийся тем, что обработку проводят до уширения отдельных рефлексов рентгеновских дифрактограмм не менее чем на 10% от исходных значений.

2. Способ получения пиротехнических композиций по п.1, отличающийся тем, что обработку смеси компонентов проводят до увеличения массовой доли частиц размером более 20 мкм не менее чем на 5%.

| СПОСОБ ПРИГОТОВЛЕНИЯ ПИРОТЕХНИЧЕСКОГО СОСТАВА | 1997 |

|

RU2146237C1 |

| ПИРОТЕХНИЧЕСКИЙ СОСТАВ | 1993 |

|

RU2091359C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВА | 2000 |

|

RU2162755C1 |

| Групповой источник питания с искробезопасными выходами | 1987 |

|

SU1469182A1 |

| CZ 287322 B6, 14.05.1997 | |||

| Способ получения фтористого кальция | 1974 |

|

SU664554A3 |

| 1972 |

|

SU411992A1 | |

Авторы

Даты

2011-04-27—Публикация

2009-05-12—Подача