Изобретение относится к способам получения ароматических углеводородов из углеводородного сырья и может быть использовано в нефтепереработке и нефтехимии.

Известно, что при повышенных температурах и давлениях алифатические углеводороды при контакте с цеолитами (и их металлсодержащими модификациями) в результате реакций крекинга и дегидроциклизации парафинов, олигомеризации и циклизации олефинов, алкилирования и диспропорционирования образующихся ароматических углеводородов превращаются в смесь жидких и газообразных продуктов, содержащую парафины C1-C5, олефины C2-C4 и ароматические углеводороды. На этом свойстве пеолитных катализаторов основаны известные способы получения высокооктановых бензинов из прямогонных нефтяных и газоконденсатных бензиновых фракций, основными компонентами которых являются парафины и нафтены. Получаемый бензин имеет более высокое октановое число, чем сырье, поскольку низкооктановые компоненты сырья превращаются в газообразные и ароматические углеводороды.

Опубликованы результаты исследования превращения модельного и реального прямогонного бензинового сырья на катализаторе, содержащем 70% модифицированного цеолита структуры ZSM-5 и 30% Al2O3 в качестве связующего (Степанов В.Г. и др. "Нефтехимия", 1992 г., 3, с.243-249). Сообщают, что выход ароматических углеводородов при давлении 1 МПа с ростом температуры превращения сырья от 320 до 460oС возрастает и с ростом давления проходит через максимум. Зависимость состава фракции ароматических углеводородов от температуры реакции имеет сложный характер, что связывают с составом исходного сырья (Степанов В.Г. и др. "Нефтепереработка и нефтехимия", 1992 г., 10, с.14-22). В упомянутых публикациях этих авторов приведены составы ароматических углеводородов, образующихся при получении высокооктановых бензинов из бензиновых фракций Херсонского НПЗ. Так, при превращении бензина н.к.-175oС, содержащего 0,4% бензола, в интервале температур 320-440oС относительное содержание бензола снижается, а затем возрастает, при этом его выход постоянно возрастает. При превращении фракции 85-180oС, содержащей 1% бензола, возрастает его выход и его содержание во фракции ароматических углеводородов. Отмечают, что содержание бензола в бензинах, получаемых из низкооктановых углеводородных фракций, выкипающих до 200-220 С, на катализаторах, содержащих цеолит группы пентасилов, не превышает 5% (Степанов В.Г., Ионе К.Г. "Химическая промышленность", 1996 г., 3, с. 59-70), причем приводят только групповой состав сырья и продуктов.

Оказалось, что превращение углеводородных фракций, обогащенных бензолом, при контакте с цеолитсодержащим катализатором в условиях образования ароматических углеводородов из алифатических компонентов сырья протекает со снижением содержания бензола в продукте, возрастающем при увеличении температуры реакции. Эта особенность превращения углеводородов на цеолитных катализаторах позволяет решить задачу снижения содержания бензола в бензинах или бензиновых фракциях, обогащенных бензолом. В частности, проблема переработки бензолсодержащей фракции риформата с целью снижения содержания бензола может быть решена новым способом с получением компонента бензина со значительным повышением детонационной стойкости без привлечения дополнительных видов сырья.

Известный способ решения этой задачи - получение алкилбензолов при совместной переработке легкого олефинсодержащего топливного газа и риформата по патенту US 4827069, 1989, С 07 С 12/02 (прототип), включающей превращение С4-олефинов в углеводороды С5+ и конверсию ароматических углеводородов С6-C8 в ароматические углеводороды С7-С11 при контакте сырья с частицами катализатора определенной плотности и определенных размеров в условиях турбулентного слоя. Полученный в таком процессе бензин имеет более высокую детонационную стойкость, чем сырьевой риформат и олефинсодержащий бензин, который получают из олефинов сырья при их олигомеризации.

Предлагаемый способ получения высокооктанового бензина с низким содержанием бензола из сырья, содержащего алифатические углеводороды и более 5 мас. % бензола, включает контакт сырья с катализатором, содержащим цеолит группы пентасилов, при повышенных температуре и давлении в условиях превращения хотя бы части бензола и выделение из катализата целевого продукта и отличается тем, что в качестве источника алифатических углеводородов используют бензиновую фракцию, выкипающую до 200oС, и контакт сырья с катализатором осуществляют в условиях образования ароматических углеводородов из алифатических компонентов сырья.

Конверсия бензола в условиях образования ароматических углеводородов из алифатических компонентов сырья происходит при алкилировании бензола промежуточными соединениями, образующимися при конверсии алифатических компонентов сырья, а получаемое распределение ароматических углеводородов, видимо, определяется вкладом реакций алкилбензолов: крекинга алкильного заместителя, изомеризации, диспропорционирования, трансалкилирования.

В качестве сырья могут быть использованы бензиновые фракции, выкипающие до 200oС и содержащие более 5% бензола, предпочтительно бензолсодержащие фракции риформата, а также их смеси с бензиновыми фракциями, предпочтительно прямогонными нефтяными или газоконденсатными.

Используемый для получения бензина с низким содержанием бензола по предлагаемому способу кислотный катализатор обладает активностью в образовании ароматических углеводородов из алифатических компонентов сырья и в алкилировании ароматических углеводородов. Предпочтительными являются катализаторы, содержащие цеолиты группы пентасилов, так как эти цеолиты обладают достаточно высокой стабильностью действия в обеих группах реакций. Например, используемый для получения высокооктановых бензиновых фракций по авторскому свидетельству SU 1325892, С 10 G 11/05, 1993 г. катализатор содержит цеолит структуры пентасилов или элементосиликат состава (0,02-0,32)Na2O•Аl2О3•(0,003-2,4)MenOm•(28-212)SiO2, где MenOm - один или два оксида элементов II, III, Y, YI, YIII групп периодической системы, а также может содержать 0,05-0,5 мас. % палладия. Катализатор в предпочтительном случае включает связующий компонент - оксид алюминия, алюмосиликат, оксид кремния и другие обычно используемые пластичные связывающие воду оксиды.

Контакт сырья с катализатором осуществляют в условиях образования ароматических углеводородов из алифатических компонентов сырья, обычно при температуре 360-530oС, при давлении до 4 МПа, объемной скорости подачи сырья до 10 час-1, предпочтительно до 4 час-1. Продукт содержит меньше бензола, чем сырье, а при определенных условиях достигается практически полная конверсия бензола. В относительно мягких условиях, когда достигается частичная конверсия сырья, - в зависимости от его состава при температуре 360-450oС, в качестве жидкого продукта получают высокооктановый бензин с более низким содержанием бензола, чем сырье. Бензол и алифатические компоненты сырья образуют алкилбензолы - толуол, ксилолы и углеводороды С9+ (более 80% из них - С9), причем доля последних в составе алкилбензолов возрастает с повышением температуры реакции. При высокой конверсии алифатических углеводородов сырья получают концентрат алкилбензолов, который является высокооктановым компонентом бензина. Газообразные продукты реакции содержат в основном пропан и бутаны.

Конверсию сырья можно осуществлять в присутствие водорода (с циркуляцией водородсодержащего газа), что приводит к увеличению продолжительности стабильной работы катализатора. Снижение активности катализатора может быть компенсировано повышением температуры в зоне реакции.

Продукты разделяют известными методами и получают стабильный жидкий продукт - высокооктановый бензин или компонент бензина, сжиженный газ, сухой газ и при необходимости - циркулирующий водородсодержащий газ. При неполной конверсии бензола из продукта может быть выделена бензолсодержащая фракция и направлена на смешение с сырьем для более полной переработки бензола.

Описанный способ получения высокооктанового бензина с низким содержанием бензола может быть применен для переработки бензолсодержащей фракции бензина риформинга, интегрирован с процессом каталитического риформинга бензина.

Известный способ получения высокооктанового бензина включает каталитический риформинг бензинового сырья (образование ароматических углеводородов в основном при дегидрировании нафтенов и дегидроциклизации парафинов при контакте с платиновым или полиметаллическим катализатором) в присутствии водорода, выделение из катализата водородсодержащего газа, топливного газа, сжиженного газа стабилизации и стабильного высокооктанового бензина (Гуляев В. А. и др. Промышленные установки каталитического риформинга. -Л.: Химия, 1984 г., с. 33). Для снижения содержания бензола в продукте из сырья исключают фракцию углеводородов С6.

Предлагаемый способ получения высокооктанового бензина с низким содержанием бензола включает каталитический риформинг бензинового сырья с получением катализата, выделение из катализата водородсодержащего газа и выделение из полученного при этом нестабильного продукта риформинга высокооктанового бензина и газов стабилизации и отличается тем, что из высокооктанового бензина выделяют фракцию, содержащую более 5 мас.% бензола и алифатические углеводороды, и осуществляют ее контакт с катализатором, включающим цеолит группы пентасилов, в условиях образования ароматических углеводородов из алифатических компонентов фракции и превращения хотя бы части бензола, и полученный продукт смешивают с нестабильным продуктом риформинга.

Предпочтительно выделение из бензина риформинга фракции с температурой конца кипения 85-90oС, содержащей, как правило, 80-90% бензола риформата. Такая фракция включает 15-35% бензола, около 50% гексана, а также пентан и гептан. В зоне каталитического превращения бензола при контакте с известными катализаторами, активными в реакциях превращения алифатических углеводородов сырья в ароматические, предпочтительно при температуре 400-450oС, получают смесь алкилбензолов С7-С10, углеводородов C1-C4 и не превращенных компонентов сырья.

Газы стабилизации риформата обогащены пропаном и бутаном и могут быть использованы для получения концентрата ароматических углеводородов любым известным способом с использованием известных катализаторов дегидроциклоолигомеризации парафинов, предпочтительно содержащих цеолит группы пентасилов и металлы или оксиды металлов, повышающие активность и селективность цеолита в целевых реакциях (патенты РФ 2133640, В 01 J 29/46, 1999 г., 2138538, С 10 G 35/095, 1999 г., 2165293, В 01 J 29/40, 2000 г.). Предпочтительно использование сжиженных газов стабилизации, однако в составе сырья может быть хотя бы часть топливного газа, выделяемого из риформата. Продукты превращения пропана и бутана включают водород, метан, этан и ароматические углеводороды С6-С10, которые являются высокооктановыми компонентами бензина. Содержание бензола в концентрате ароматических углеводородов зависит от состава сырья и используемого катализатора и составляет обычно 10-30 мас.%. Нежелательный в составе бензина бензол выделяют в составе бензолсодержащей фракции риформата, предварительно смешав продукты превращения газов стабилизации с нестабильным продуктом риформинга, полученным после выделения из риформата водородсодержащего газа. Затем осуществляют конверсию бензола в алкилбензолы при контакте бензолсодержащей фракции риформата с цеолитным катализатором в условиях превращения алифатических компонентов этой фракции.

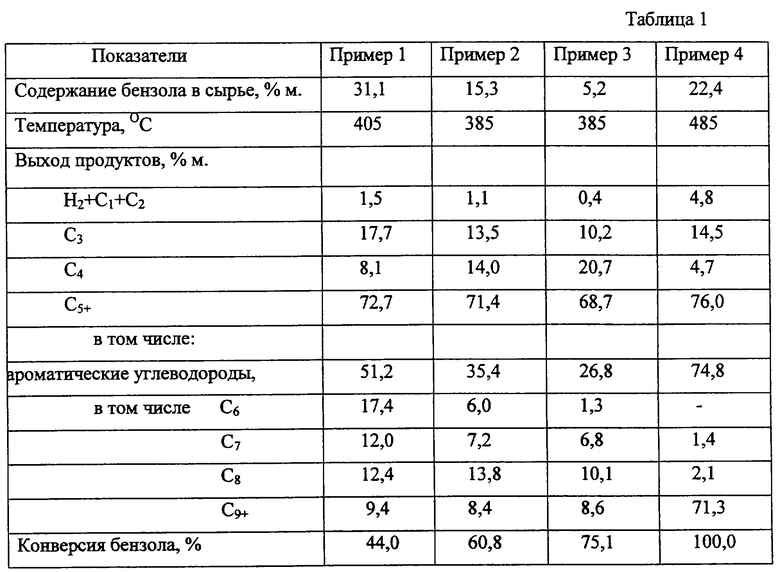

Ниже приведены примеры переработки обогащенных бензолом бензиновых фракций с целью получения высокооктанового компонента бензина с низким содержанием бензола. Используют катализаторы, содержащие цинк и галлий и, как известно, обладающие высокой активностью в образовании ароматических углеводородов из алифатических. Конверсию сырья осуществляют в изотермических условиях.

Пример 1.

Осуществляют конверсию бензиновой фракции, содержащей (в мас.%) углеводороды С5 - 1,3; С6 - 54,6, в том числе бензол - 31,1; С7 - 24,6; C8 - 14,1; С9 - 5,4. Используют катализатор, содержащий 68% цеолита группы пентасилов НЦВН (SiO2/Al2O3=71 моль/моль, содержание Na2O менее 0,1%), 2% ZnO и 30% Аl2О3. Контакт сырья с катализатором осуществляют при давлении 1,8 МПа и объемной скорости подачи сырья 2 час-1.

Пример 2.

Осуществляют конверсию смеси бензола и прямогонной бензиновой фракции, содержащей (в мас.%) углеводороды С5 - 2,4; С6 - 21,6, в том числе бензол - 15,3%, С7 - 18,2, в том числе толуол - 1,1; C8 - 38,4; С9+ - 19,4) на катализаторе, содержащем 68% цеолита НЦВН (по примеру 1), 1% Ga2О3 и 31% Al2O3. Контакт осуществляют при давлении 1,8 МПа и объемной скорости подачи сырья 2 час-1.

Пример 3.

Осуществляют конверсию прямогонной бензиновой фракции 43-141oС, содержащей 5,2% бензола. Используют катализатор, содержащий 65% цеолита группы пентасилов НЦВМ (SiO2/А12O3=39 моль/моль, содержание Na2O 0,15%), 1% ZnO и 34% Аl2О3. Контакт сырья с катализатором осуществляют при давлении 0,5 МПа и скорости подачи сырья 4 час-1.

Пример 4.

Осуществляют конверсию прямогонной газоконденсатной бензиновой фракции 41-175oС, содержащей 22,4% бензола, на катализаторе, включающем 70% цеолита НЦВН (SiO2/Аl2O3=77 моль/моль, содержание Na2O менее 0,1%) и 30% Аl2O3. Контакт осуществляют при давлении 2,0 МПа и объемной скорости подачи сырья 2 час-1.

Выход продуктов приведен в табл.1 и подтверждает конверсию бензола в алкилбензолы в условиях получения ароматических углеводородов из алифатических.

Пример 5.

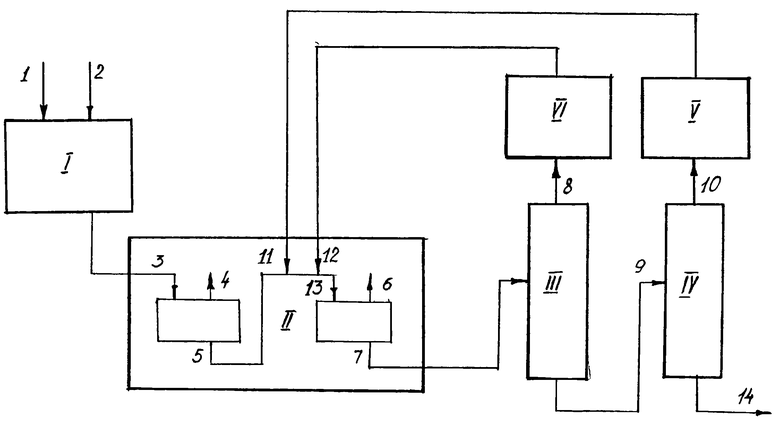

Осуществляют способ получения бензина с низким содержанием бензола, включающий каталитический риформинг бензиновой фракции 85-180oС, конверсию газов стабилизации бензина риформинга в ароматические углеводороды и конверсию бензиновой фракции, содержащей бензол, синтезированный в реакциях риформинга сырья и в реакциях конверсии газов стабилизации. На чертеже приведена блок-схема процесса. Риформинг бензиновой фракции 1 осуществляют в блоке риформинга 1 в смеси с водородсодержащим газом 2 с использованием платинового катализатора АП-64 при давлении 4 МПа и температуре 440-470oС. Блок риформинга включает реакторы, печи для нагревания сырья и водородсодержащего газа, теплообменники и воздушный холодильник для охлаждения продуктов риформинга. Охлажденный до 30oС продукт риформинга 3 поступает в блок сепарации 11, где в сепараторе высокого давления С-1 выделяют водородсодержащий газ 4, который направляют на сероочистку, и нестабильный продукт риформинга 5. Последний смешивают с продуктами, полученными в блоке конверсии бензолсодержащей фракции и в блоке конверсии газов и полученный поток 13 направляют в сепаратор низкого давления С-2, где выделяют нестабильный бензин 7, а газовую сдувку 6 из сепаратора направляют в топливную сеть. Нестабильный бензин направляют в блок стабилизационной колонны III, включающий стабилизационную колонну, теплообменное оборудование для нагревания сырья и куба колонны и для получения холодного орошения. Верхним продуктом стабилизационной колонны является жидкий газ стабилизации 8, а кубовым - стабильный риформат 9 (бензин риформинга). Из бензина риформинга в блоке бензольной колонны IУ, включающей колонну для выделения бензолсодержащей фракции и необходимое для ее функционирования оборудование, выделяют бензолсодержащую фракцию 10, которую направляют в блок конверсии бензолсодержащей фракции У, включающий печь, реактор со стационарным слоем катализатора и теплообменное оборудование для охлаждения продуктов. В реакторе осуществляют контакт нагретой бензолсодержащей фракции при температуре 440-460oС и давлении 2 МПа с катализатором следующего состава (в мас.%): цеолит ЦВН (SiO2/Al2O3=75, содержание Na2O менее 0,1%) - 65, Аl2О3 - 34, NiO - 1. Получают продукт II, содержащий алкилбензолы, охлаждают его и направляют в блок сепарации II на смешение с нестабильным риформатом 5. Газ стабилизации 8 из блока стабилизационной колонны III направляют в блок конверсии газа стабилизации YI, включающий печь, реактор со стационарным слоем катализатора и теплообменное оборудование для охлаждения продукта. В реакторе осуществляют контакт нагретого газа стабилизации при температуре 510-530oС с катализатором дегидроциклоолигомеризации следующего состава (в мас.%): цеолит ЦВН (SiO2/Аl2O3=75 моль/моль, содержание Na2O менее 0,1%) - 68, Аl2О3 - 30, ZnO - 2. Получают продукт 12, содержащий ароматические углеводороды, в том числе бензол, охлаждают его и направляют в блок сепарации II на смешение с нестабильным риформатом 5. Таким образом осуществляют интеграцию процессов риформинга прямогонного бензина, каталитической конверсии газов стабилизации и каталитической конверсии бензиновой фракции, содержащей бензол, полученный в двух первых процессах. Целевым продуктом является высокооктановый бензин 14 - кубовой продукт бензольной колонны. Характеристика основных потоков приведена в табл.2.

Предлагаемый способ позволяет получить из прямогонного бензина высокооктановый компонент бензина с содержанием бензола 0,4% с выходом 98,58 мас.% на углеводороды С5+ риформата, полученного из этого сырья, причем продукт содержит больше высокооктановых компонентов, чем бензин, полученный при риформинге сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2001 |

|

RU2186829C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ ИЗ НЕФТИ | 2000 |

|

RU2176661C2 |

| СПОСОБ ПЕРЕРАБОТКИ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С - С В ПРОДУКТЫ, ОБОГАЩЕННЫЕ АРОМАТИЧЕСКИМИ УГЛЕВОДОРОДАМИ | 1998 |

|

RU2138538C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА ИЗ УГЛЕВОДОРОДОВ C4-, СОДЕРЖАЩИХ ОЛЕФИНЫ И БУТАДИЕН | 2004 |

|

RU2277525C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ C-C | 2000 |

|

RU2185359C2 |

| СПОСОБ ПЕРЕРАБОТКИ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С-С В АРОМАТИЧЕСКИЕ УГЛЕВОДОРОДЫ ИЛИ ВЫСОКООКТАНОВЫЙ БЕНЗИН | 2000 |

|

RU2175959C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ ПОПУТНОГО ГАЗА | 1998 |

|

RU2139844C1 |

| СПОСОБ ОЛИГОМЕРИЗАЦИИ НИЗШИХ ОЛЕФИНОВ | 1998 |

|

RU2135547C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2004 |

|

RU2277524C1 |

| КАТАЛИЗАТОР И СПОСОБ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ C-C В ВЫСОКООКТАНОВЫЙ КОМПОНЕНТ БЕНЗИНА ИЛИ КОНЦЕНТРАТ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2000 |

|

RU2165293C1 |

Использование: нефтехимия. Сущность: производят контакт сырья - бензиновой фракции, выкипающей до 200oС и содержащей более 5 мас.% бензола с катализатором, содержащим цеолит группы пентасилов, в условиях образования ароматических углеводородов из алифатических компонентов сырья и превращения хотя бы части бензола и выделяют из катализата целевой продукт. Другим вариантом осуществления способа является каталитический риформинг бензинового сырья с получением катализата, выделение из катализата водородсодержащего газа и выделение из полученного нестабильного продукта риформинга высокооктанового бензина и газов стабилизации, выделение из высокооктанового бензина бензиновой фракции, содержащей более 5 мас.% бензола и алифатические углеводороды, и осуществление ее контакта с катализатором, включающим цеолит группы пентасилов, в условиях образования ароматических углеводородов из алифатических компонентов фракции и превращения хотя бы части бензола, и смешение полученного продукта с нестабильным продуктом риформинга. Способ может включать также конверсию хотя бы части газов стабилизации в условиях образования ароматических углеводородов на катализаторе, активном в реакциях дегидроциклоолигомеризации углеводородов С3-С4, и продукт, содержащий ароматические углеводороды, смешивают с нестабильным продуктом риформинга. Технический результат: получение высокооктанового бензина с уменьшенным содержанием бензола с увеличением октанового числа. 2 с. и 3 з.п. ф-лы, 2 табл., 1 ил.

| US 4827069 А, 02.05.1989 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1998 |

|

RU2137809C1 |

| СПОСОБ ПОЛУЧЕНИЯ АВТОМОБИЛЬНОГО БЕНЗИНА | 1994 |

|

RU2065479C1 |

| US 5336820 А, 11.08.1993 | |||

| US 4950823 A, 21.08.1990. | |||

Авторы

Даты

2003-09-27—Публикация

2002-04-10—Подача