Изобретение относится к порошковой металлургии, а более конкретно к технологии получения металлических наночастиц в виде суспензий с помощью электрических разрядов.

Уровень данной области техники характеризует химический способ получения наночастиц путем восстановления ионов металла в системе обратных мицелл, описанный в патенте РФ 2147487, В22F 9/24, 1999 г.

Недостатком этого способа является необходимость в универсальной и высокоэффективной очистке полученной дисперсии наночастиц от примесей, образовавшихся как продукты химических реакций.

Отмеченный недостаток устранен в способе получения наночастиц по взрывной технологии, когда отрезки металлической проволоки диаметром 7,5-25 мкм помещают в камеру и пропускают через них электрический ток от генератора импульсов с рабочим током 450 кА и длительностью единичного импульса 100 нс (см. р. Sen "Preparation of Си, Ag, Fe and Al nanoparticles by the exploding wire technique", Proc. Indian Sci; Chem. Sci Vol.115, Nos 5\6, October-December 2003, p.499-508, Indian Academy of Sciences).

Недостатком этого способа является недопустимо большой разброс получаемых частиц по их размерам от 1 до 100 нм, отдельные фрагменты проволоки (≥10 нм).

Кроме того, реализация способа требует наличия весьма прочной камеры, мощного специального генератора, причем процесс крайне сложно автоматизировать в режиме непрерывной работы.

Более совершенным физическим способом получения металлических наночастиц, выбранным в качестве наиболее близкого аналога по технической сущности и числу совпадающих признаков предложенному способу, является описанный в патенте РФ 2272697, В22F 9/14, 2004 г.

Известный способ содержит размещение в камере с диэлектрической жидкостью соосно установленных электродов с гарантированным зазором между ними, размер которого контролируют и поддерживают постоянным в процессе подачи высоковольтных импульсных электрических разрядов с образованием дуги, в результате чего эрозионно формируются наночастицы материала электродов, диспергируемые в рабочую жидкость.

При этом в камере осуществляют проточное движение рабочей жидкости.

Недостатком этого устройства является низкая производительность и большой разброс размеров наночастиц, обусловленный необходимой мощностью лазерного излучения для облучения рабочей среды.

Более совершенной является установка для получения наночастиц токопроводящих материалов, выбранная в качестве наиболее близкого аналога к предложенной, по технической сущности и числу совпадающих признаков, которая описана в патенте РФ №2262487, С02Р 1/48, 2004 г.

Известное устройство содержит источник питания, соединенный с блоком генерирования импульсов, высоковольтный трансформатор которого первичной обмоткой соединен с выходом преобразующего блока, высоковольтный и заземленный электроды, установленные в камере с обрабатываемой жидкостью и к которым подключена вторичная обмотка импульсного трансформатора.

Устройство характеризуется тем, что имеет средство для регулирования межэлектродного промежутка посредством привода перемещения заземленного электрода.

Недостатком известного устройства является нестабильность процесса функционирования из-за высокого пробойного напряжения и неравномерного эрозионного износа электродов, что приводит к затуханию дуги или к короткому замыканию межэлектродного промежутка.

Вынужденно большое расстояние между проволочными электродами (10-15 мм) определяет использование высоковольтного источника питания и служит причиной разброса размера получаемых наночастиц, имеющих различные физические свойства и служебные характеристики.

Кроме того, в изготавливаемой суспензии от взаимодействия электродов при осуществлении между ними импульсных электрических разрядов генерируются как наночастицы электродного материала, так и ионы, и микрочастицы, которые принципиально изменяют структуру и чистоту готового материала, непригодного в качестве биопродукта или полуфабриката для получения чистого целевого нанопорошка.

Размеры наночастиц, получаемых по известному способу, аппаратурно и технологически не контролируются в процессе изготовления.

Технической задачей, на решение которой направлено настоящее изобретение, является стабилизация процесса изготовления гидрозоля с заданным монодисперсным распределением наночастиц из различных электродных материалов, обеспечившего заданное качество получаемых наночастиц посредством технически регулируемых технологических параметров.

Требуемый технический результат достигается тем, что в известном способе получения наночастиц токопроводящих материалов, включающем размещение электродов из материалов получаемых наночастиц в рабочей жидкости, осуществление между ними импульсных электрических разрядов с образованием дуги при поддержании межэлектродного промежутка постоянным, согласно изобретению импульсные электрические разряды модулируют высокочастотным сигналом, который формируют разрядным конденсатором, связанным с электродами через регулируемую индуктивность колебательного контура, а частоту модулирующего сигнала согласовывают с частотой собственных гидромеханических колебаний рабочей жидкости в межэлектродном промежутке путем перемещения электродов относительно друг друга в плоскости, перпендикулярной межэлектродному промежутку, вращением и/или реверсивным движением.

Отличительные признаки обеспечили стабильность электродинамического процесса распределенной эрозии электродов, характеризующейся монодисперсностью получаемых наночастиц различных токопроводящих электродных материалов, что делает предложенный способ пригодным для реализации в промышленной технологии получения устойчивых гидрозолей заданных свойств и качества.

В результате модуляции разрядный импульс формируется в виде гладкой затухающей синусоиды, что обеспечивает генерирование распределенной пачки наночастиц, так как экспериментально установлено, что каждому токовому пику (полупериоду синусоиды) соответствует кратер на поверхности электродов, возникающий в результате эрозии наночастицы материала.

Связь импульсного трансформатора с электродами через разрядный конденсатор колебательного контура, связанный с регулируемой индуктивностью, автоматически модулирует каждый пиковый импульс источника питания в высокочастотную затухающую синусоиду разрядного тока, подаваемого на электроды. В результате циклического воздействия на межэлектродный промежуток пробойного напряжения материал электродов эродирует в виде пачки кластеров, поступающих в рабочую жидкость.

Согласование частоты модулирующего высокочастотного сигнала колебательного контура с частотой собственных гидромеханических колебаний рабочей жидкости в межэлектродном промежутке исключает помеховые искажения пульсаций разрядного тока, что позволяет получать наночастицы в узком размерном диапазоне, то есть монодисперсную эрозию материала электродов.

Относительное поперечное циклическое перемещение электродов направлено на обеспечение равномерного износа их рабочих торцов, распределенной эрозии расходуемых поверхностей. Это, совокупно с автоматическим активным контролем постоянства размера межэлектродного промежутка, значительно повышает технологическую пригодность электродов практически до полного их физического износа.

Следовательно, каждый существенный признак необходим, а их совокупность в устойчивой взаимосвязи является достаточной для достижения новизны качества, не присущей признакам в разобщенности, то есть техническая задача решается не суммой эффектов, а новым сверхэффектом суммы признаков.

Проведенный сопоставительный анализ предложенного технического решения с выявленными аналогами уровня техники, из которого изобретение явным образом не следует для специалиста по нанотехнологии, показал, что оно не известно, а с учетом возможности промышленного получения наночастиц, диспергированных в рабочей жидкости, можно сделать вывод о соответствии критериям патентоспособности.

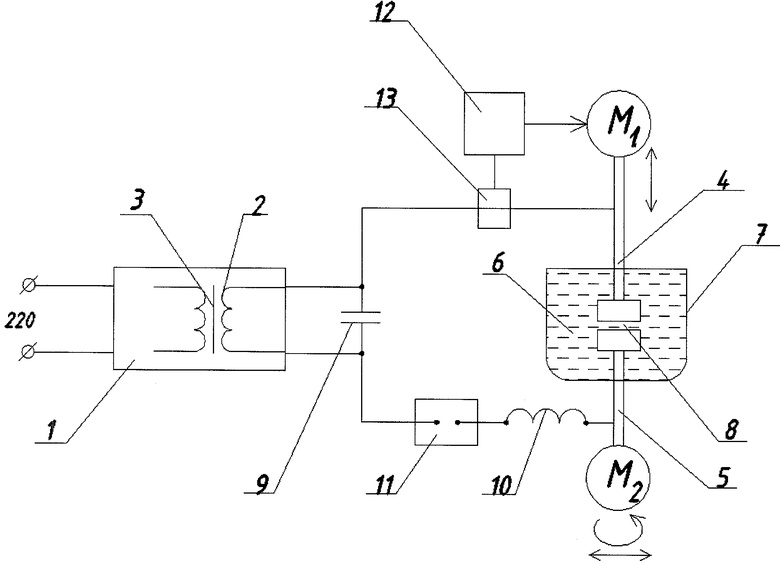

Сущность изобретения поясняется чертежом, где изображена функциональная схема устройства, функционирующая по предложенному способу получения наночастиц в форме гидрозоля.

Устройство содержит источник 1 тока, вторичная обмотка импульсного трансформатора 2 которого подключена к соосно смонтированным электродам 4 и 5 из серебра, титана, меди, сплавов и т.п., размещенным в рабочей жидкости 6 камеры 7, образуя межэлектродный промежуток 8.

Вторичная обмотка 2 импульсного трансформатора 3 подсоединена через колебательный контур, состоящий из разрядного конденсатора 9 и катушки 10 индуктивности (LC-цепочка).

Катушка 10 индуктивности высокочастотного электротехнического устройства выполнена бескаркасной, то есть представляет собой неизолированный толстый провод, длиной которого, в частности, регулируют величину индуктивности колебательного контура.

Катушка 10 индуктивности подсоединена к электроду 5 и связана с разрядным конденсатором 9 через переключатель 11.

Электрод 4 кинематически связан с приводом M1, обеспечивающим ему продольные перемещения по командам блока 12 управления, связанного с датчиком 13 - счетчиком импульсов в разрядной цепи вторичной обмотки 2 импульсного трансформатора 3.

Электрод 5 кинематически связан с приводом М2 его вращения и/или реверсивных поперечных относительных движений.

Предложенный способ получения наночастиц из электродного материала в устройстве по описанной схеме осуществляется следующим образом.

В камеру 7 заливают дистиллированную воду, устанавливают между электродами 4, 5 зазор 8, равный 100 мкм.

При включении блока 1 питания марки Sh0105 (5 кВ, 30 мА) во вторичной обмотке 2 трансформатора 3 генерируется импульсный потенциал, накапливаемый в конденсаторе 9 до его разряда, который происходит при срабатывании переключателя 11, когда колебательный контур вторичной обмотки 2 импульсного трансформатора 3 замыкается на электроды 4, 5.

Также включается привод М2, который вращает электрод 5 вокруг оси или сообщает ему реверсивные поперечные движения относительно электрода 4. Этим исключается неравномерность износа электродов 4 и 5 от локальной эрозии примыкающих поверхностей, формирующих межэлектродный промежуток 8, и стабилизируется режим дуговых разрядов.

Напряжение блока 1 питания и межэлектродный промежуток 8 выбираются из следующих соображений.

При напряжении меньше 3 кВ пробивное напряжение соответствует малому разрядному зазору 40 мкм между электродами 4, 5, при котором происходит застой насыщенного гидрозоля в межэлектродном промежутке 8, являющемся экраном, снижающим производительность процесса, дестабилизируя генерирование в рабочую жидкость эродируемых наночастиц. При эксплуатации устройства с межэлектродным зазором 8 ниже указанного минимума возможны случаи недопустимого короткого замыкания шламовым тромбом.

При напряжении более 7 кВ разрядный ток в колебательном контуре соответствует межэлектродному промежутку 200 мкм, где возникают значительные гидродинамические воздействия, разрушающие примыкающие поверхности электродов 4, 5. Образующиеся при этом соразмерные фрагменты электродного материала могут привести к короткому замыканию, нарушая стабильность электродинамического процесса генерирования наночастиц.

Ток разряда модулируют по частоте затухающей синусоиды, параметры которой (за счет изменения индуктивности 10) подбирают в соответствии с собственными гидромеханическими колебаниями рабочей жидкости 6 в межэлектродном промежутке 8, в их резонансное совпадение, что визуально контролируется на осциллографе (условно не показан) по факту достижения синусоиды без искажений.

Этим исключаются неконтролируемые искажения и помехи реверберации разрядного тока, в результате чего электроды 4, 5 эродируют наночастицами заданных размеров с точностью ±5 нм, формируя монодисперсный гидрозоль в рабочей жидкости 6 камеры 7.

Номинал конденсатора выбран постоянным 3300 пФ (тип КВИ-3-10).

Подстройку индуктивности колебательного контура LC проводят изменением длины подводящих проводов, то есть регулируя катушу 10 индуктивности.

Получив на осциллограмме гладкую синусоиду, зажигают дуговой разряд и проводят техпроцесс генерирования наночастиц.

Насыщение рабочей жидкости 6 проводят в течение заданного промежутка времени и контролируют по изменению цвета получаемого гидрозоля от светло-розового до коричневого.

В случае, когда размер межэлектродного промежутка 8 увеличивается в результате эрозионного износа электродов 4 и 5, возникают рассогласования высокочастотных колебаний модулированного разрядного импульса и гидродинамических собственных колебаний рабочей жидкости 6 в межэлектродном промежутке 8, которые отражаются на контрольном осциллографе.

При этом из-за изменений электротехнических параметров в схеме, нарушается частота следования разрядных импульсов с конденсатора 9 на межэлектродный промежуток 8, фиксируемая датчиком 13.

Сигнал рассогласования от датчика 13 (СИ8), который считает разрядные импульсы и частоту их следования, поступает на блок 12 управления, который включает серводвигатель (Servo S 3003) привода M1 прецизионной продольной подачи электрода 4 к электроду 5, устанавливая требуемую величину межэлектродного промежутка 8.

При инерционно излишней подаче электрода 4 к электроду 5 приводом M1 по команде блока 12 управления электрод 4 реверсивным продольным перемещением устанавливается в номинал межэлектродного промежутка 8.

Далее цикл работы повторяется.

Способ по изобретению обеспечивает стабильную работу описанной установки с массивными электродами из различных металлов и сплавов, в которой контролируется межэлектродный промежуток величиной до 150 мкм, что на два-три порядка меньше, чем в ближайшем аналоге, при этом используются низковольтный источник напряжения, что технологически проще в обслуживании и эксплуатации.

Основным преимуществом предложенного способа является практическая возможность получения избирательной монодисперсности генерируемых наночастиц при целевом изменении электротехнических параметров структурных элементов установки.

Режимы и параметры предложенного способа были оптимизированы расчетом по математической модели планирования эксперимента.

Для подтверждения факта достижения заданного технического результата ниже приведены характерные примеры опытной проверки работы установки на различных технологических режимах и параметрах.

Пример 1.

Электроды 4 и 5 диаметром 20 мм выполнены из химически чистого серебра, межэлектродный промежуток 8 установлен 100 мкм. Напряжение разряда - 6,5 кВ. Частота следования разрядных импульсов на промежуток 8 установлена 100 Гц. При этом привод М2 обеспечивал скорость вращения электрода 5 вокруг оси 250 об/мин.

Высокочастотную составляющую разрядного тока колебательного контура 9-10 выбрали в диапазоне 30-40 МГц, по соответствию с синусоидой на осциллографе гидродинамических колебаний рабочей жидкости в межэлектродном промежутке 8, которую поддерживают в течение обработки постоянной.

Обработку рабочей жидкости 6 в камере 7 проводили в течение 15 минут. При этом моделировали износ электродов 4, 5, вручную изменяя межэлектродный промежуток 8 до 110 мкм, в результате чего нарушалась частота следования разрядных импульсов.

По сигналу от датчика 13 блок 2 управления вырабатывает команду на включение серводвигателя привода M1, который осуществляет прецизионную подачу электрода 4 к электроду 5 до установки номинала межэлектродного промежутка 8.

Концентрация частиц серебра размером 10 нм (90 мас.%) в полученном гидрозоле ярко-желтого оттенка составила 50 мг/л.

Пример 2.

Сравнительно с режимами примера 1 отличия состоят в следующем:

- материал электродов 4 и 5 химически чистые серебро и медь соответственно;

- напряжение разряда установили равным 7 кВ при частоте следования разрядных импульсов -150 Гц.

Обработку рабочей жидкости по заявленному способу проводили в течение 25 минут. Полученный гидрозоль с концентрацией наночастиц 45 мг/л имеет зеленый оттенок.

Пример 3.

Материал электродов 4 и 5 химически чистые серебро и титан соответственно.

Межэлектродный промежуток 8-80 мкм.

Остальные параметры способа по примеру 2. При обработке по заявленному способу в течение 40 минут получили гидрозоль без выраженной окраски с концентрацией наночастиц 45 мг/л.

Седиментационная устойчивость приготовленных гидрозолей проверена в течение полугода, предположительно можно утверждать, что расслоений не будет наблюдаться в течение времени не менее года.

Пример 4.

Электроды 4, 5 использовались из серебра при межэлектродном промежутке 6, равном 40 мкм.

Остальные режимы - по примеру 1.

Колебания в разрядном контуре 9-10 вторичной обмотки 2 импульсного трансформатора 3 не согласовывали с собственными гидромеханическими колебаниями рабочей жидкости 6 межэлектродного промежутка 8, при этом отключили привод M1 продольной подачи электрода 4.

На контрольном осциллографе наблюдались ломаные искажения затухающей синусоиды разрядного тока.

Обработку рабочей жидкости проводили в течение 20 минут, получив концентрацию 35 мг/л наночастиц серебра в гидрозоле выраженного серого оттенка.

Приготовленный гидрозоль расслоился меньше, чем за неделю, что наглядно подтверждает, что выход за оптимизированные диапазоны характерных параметров предложенного способа получения наночастиц происходит не стабилизировано и не обеспечивает требуемого качества готового продукта.

Пример 5.

Устанавливают величину зазора 100±10 мкм между электродами, выполненными из серебра.

Электроды погружают в рабочую жидкость (дистиллированную воду).

Частоту колебаний разрядного контура регулируют изменением индуктивности таким образом, чтобы достичь значений в диапазоне 30-40 МГц, что соответствует резонансной частоте гидромеханических колебаний при выбранном межэлектродном зазоре.

Частота разрядного контура регистрируется осциллографом Agillent.

Затем включают приводы электродов, обеспечивая их взаимное перемещение и поддержание заданного межэлектродного зазора.

Далее включают высокое напряжение 7 кВ и проводят процесс в течение 15 мин в объеме рабочей жидкости, равном 1 л.

По окончании процесса контролируют концентрацию раствора наночастиц с помощью спектрофотометра Varian Cari 50. Размер и распределение наночастиц по диаметру определяют методом динамического светорассеяния - Malivern Zentasizer NANO.

Полученная взвесь серебра в дистиллированной воде (гидрозоль) имеет следующие параметры: концентрация наночастиц 50 мг/л, распределение наночастиц по диаметру 10±5 нм, максимум в спектре поглощения наночастиц 385-400 нм, стабильность концентрации гидрозоля в течение 6 месяцев составила - 5%.

Пример 6.

Порядок проведения процесса и режимы соответствуют примеру 1, кроме: материал электродов - медь, время процесса 5 мин.

Контроль концентрации гидрозоля по убыли массы электродов проводился с помощью аналитических весов Ohaus RV64.

Параметры гидрозоля наночастиц меди в воде: концентрация наночастиц 15 нм/л, распределение наночастиц по диаметру 30±10 нм.

Взаимосвязь режимов с качеством получаемых гидрозолей приведена в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ГИДРОЗОЛЯ | 2019 |

|

RU2780652C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГИДРОЗОЛЯ | 2008 |

|

RU2381829C1 |

| Установка для электроимпульсного управляемого получения наночастиц токопроводящих материалов | 2019 |

|

RU2756189C1 |

| БИОЦИДНЫЙ КОНЦЕНТРАТ | 2009 |

|

RU2422377C2 |

| АНТИСЕПТИЧЕСКОЕ СРЕДСТВО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2611364C1 |

| Способ определения значений параметров разрядного контура с нагруженным на газоразрядный межэлектродный промежуток емкостным накопителем энергии, обеспечивающих максимальную энергоэффективность получения наночастиц в импульсном газовом разряде | 2018 |

|

RU2704566C1 |

| Генератор для получения наночастиц в импульсно-периодическом газовом разряде | 2018 |

|

RU2693734C1 |

| УСТРОЙСТВО ЭЛЕКТРИЧЕСКОГО ПИТАНИЯ ГАЗОРАЗРЯДНЫХ СИСТЕМ | 2017 |

|

RU2663231C1 |

| ГАЗОРАЗРЯДНЫЙ ГЕНЕРАТОР ВЫСОКОЧАСТОТНЫХ ИМПУЛЬСОВ | 2020 |

|

RU2751542C1 |

| УСТРОЙСТВО НАКАЧКИ ЭЛЕКТРОРАЗРЯДНОГО ИМПУЛЬСНО-ПЕРИОДИЧЕСКОГО ГАЗОВОГО ЛАЗЕРА | 2009 |

|

RU2410808C2 |

Изобретение относится к способу получения наночастиц токопроводящих материалов. Способ включает размещение электродов из материалов получаемых наночастиц в рабочей жидкости и осуществление между ними импульсных электрических разрядов с образованием дуги при поддержании межэлектродного промежутка постоянным. При этом импульсные электрические разряды модулируют высокочастотным сигналом, который формируют разрядным конденсатором, связанным с электродами через регулируемую индуктивность колебательного контура. Частоту модулирующего высокочастотного сигнала согласовывают с частотой собственных гидромеханических колебаний рабочей жидкости в межэлектродном промежутке путем перемещения электродов относительно друг друга в плоскости, перпендикулярной межэлектродному промежутку, вращением и/или реверсивным движением. Техническим результатом является стабилизация процесса изготовления гидрозоля с заданным монодисперсным распределением наночастиц из различных электродных материалов. 1 табл., 1 ил.

Способ получения наночастиц токопроводящих материалов, включающий размещение электродов из материалов получаемых наночастиц в рабочей жидкости, осуществление между ними импульсных электрических разрядов с образованием дуги при поддержании межэлектродного промежутка постоянным, отличающийся тем, что импульсные электрические разряды модулируют высокочастотным сигналом, который формируют разрядным конденсатором, связанным с электродами через регулируемую индуктивность колебательного контура, а частоту модулирующего высокочастотного сигнала согласовывают с частотой собственных гидромеханических колебаний рабочей жидкости в межэлектродном промежутке путем перемещения электродов относительно друг друга в плоскости, перпендикулярной межэлектродному промежутку, вращением и/или реверсивным движением.

| СПОСОБ ПРОИЗВОДСТВА НАНОЧАСТИЦ | 2004 |

|

RU2272697C1 |

| Способ получения металлического порошка | 1986 |

|

SU1424979A1 |

| Способ получения порошка и дроби из металлов и их сплавов и устройство для осуществления этого способа | 1949 |

|

SU119781A1 |

| WO 03080275 A2, 02.10.2003 | |||

| ТИАИМИДАТРИКАРБОЦИАНИНЫ В КАЧЕСТВЕ СПЕКТРАЛЬНЫХ СЕНСИБИЛИЗАТОРОВ БРОМИОДСЕРЕБРЯНЫХ ФОТОГРАФИЧЕСКИХ ЭМУЛЬСИЙ | 1986 |

|

SU1400045A1 |

Авторы

Даты

2011-05-10—Публикация

2009-11-16—Подача