Изобретение относится к способам получения карбамидоформальдегидного концентрата с улучшенными свойствами и фракционным составом, применяемого в качестве сырья в производстве высококачественных малотоксичных смол, используемых для склеивания древесины, при получении ДСП, ДВП и МДФ класса эмиссии Е-1 по формальдегиду, а также в качестве антислеживающей добавки к карбамиду и других целей.

Сегодня существенно возросли требования к охране окружающей среды на предприятиях деревообработки, производящих карбамидоформальдегидные смолы. По указанной причине наиболее перспективными являются технологические процессы, предусматривающие применение карбамидоформальдегидного концентрата с суммарным содержанием карбамида и формальдегида более 80 мас.% (КФК-85). Это позволяет полностью исключить образование высокотоксичных надсмольных сточных вод при синтезе клеевых композиций, объем которых в деревообрабатывающей отрасли превышает 100 тысяч т в год [см. В.П.Махлай, С.В.Афанасьев. Химия и технология карбамидоформальдегидного концентрата. Самара. Изд. Сам. научного центра РАН. 2007. - 234 с.].

Известен [GB 1517366, кл. C08G 12/12, C07G 45/24, 47/04] метод получения карбамидоформальдегидного концентрата, включающий в себя четыре стадии хемосорбции формальдегидсодержащих газов, полученных на серебряном катализаторе, водным раствором карбамида.

Рассматриваемый технологический процесс предусматривает использование на первой ступени хемосорбции подачу карбамидоформальдегидного концентрата с разных колонн.

К недостаткам данного каскадного способа синтеза карбамидоформальдегидного концентрата необходимо отнести трудность поддержания в абсорберах необходимых мольных соотношений формальдегида и карбамида, что в свою очередь не гарантирует стабильность качества вырабатываемого продукта. Более того, из-за низких значений pH в первых трех колоннах каскада наряду с метилолмочевинами в карбамидоформальдегидном концентрате образуются различающиеся по строению метиленмочевины, ответственные за его повышенную вязкость.

С другой стороны, использование серебряного катализатора окислительного дегидрирования метанола в формальдегид приводит к существенному возрастанию концентрации метилового спирта в товарном продукте. Это снижает реакционную способность карбамидоформальдегидных смол на его основе и способствует загазованности помещений на стадии прессования древесностружечных и древесноволокнистых плит.

Известен [RU 2142964, кл. C08G 12/12] способ получения карбамидоформальдегидного концентрата, включающий окислительное дегидрирование метанола на железомолибденовом катализаторе в реакторе трубчатого или полочного типа и стадию хемосорбции формальдегидсодержащего газа в трехсекционной колонне 50-65%-ным водным раствором карбамида с добавкой 0,05-2,0 мас.% амина, подаваемого на одну из тарелок абсорбционной колонны одновременно с раствором щелочи 12-24%-ной концентрации, и поддержание на нижней и средней секциях колонны мольного соотношения формальдегид: карбамид 4,2-6,2 и 2,2-4,4 и pH 7,5-9,3 и 7,4-9,4 соответственно.

Варьирование содержания уроновых и триазиноновых производных в готовом продукте достигается изменением значений pH среды, содержания аминного компонента в растворе карбамида на нижней и средней секциях абсорбционной колонны.

К недостаткам рассматриваемого способа могут быть отнесены значительные колебания pH по секциям колонны, обусловленные изменением активности и селективности железомолибденового катализатора, режимов ведения процесса абсорбции, нестабильностью качества применяемого карбамида по буферной емкости.

Наиболее близким по технической сущности является способ получения карбамидоформальдегидного концентрата, описанный в [RU 2331654, кл. C08G 12/12]. Он включает хемосорбцию формальдегида 50-65%-ным водным раствором карбамида в нейтральной или слабощелочной среде в секционной колонне, концентрирование продукта потоком формальдегидсодержащего газа, а также регулирование буферной емкости карбамидоформальдегидного концентрата подачей щелочного агента в нижнюю и тарельчатую секции и в куб абсорбционной колонны.

К его недостаткам следует отнести образование конденсата, загрязненного метанолом.

Технической задачей изобретения является оптимизация схемы получения карбамидоформальдегидного концентрата с целью повышения качества продукта и улучшения экологических показателей производства.

Поставленная задача достигается тем, что в известном способе хемосорбцию и абсорбцию формальдегидсодержащего газа проводят в двух последовательно расположенных колонных аппаратах, вначале 50-65%-ным водным раствором карбамида, а затем деминерализованной водой с подачей образующегося раствора метиленгликоля в верхнюю секцию первого колонного аппарата.

Сущностью предлагаемого технического решения является способ получения карбамидоформальдегидного концентрата, включающий окислительное дегидрирование метанола в формальдегид на железомолибденовом катализаторе в одном или нескольких реакторах трубчатого или полочного типа, а также хемосорбцию и абсорбцию формальдегидсодержащего газа в двух последовательно расположенных колонных аппаратах, причем при хемосорбции в первом колонном аппарате в качестве абсорбента используется 50-65%-ный водный раствор карбамида, с получением при хемосорбции карбамидоформальдегидного концентрата, а выходящий из хемосорбционной колонны неабсорбированный газ делится на две части, меньшая направляется на каталитический дожиг, а большая - в нижнюю секцию абсорбера; при абсорбции во втором колонном аппарате используется деминерализованная вода с подачей образующегося раствора метиленгликоля в верхнюю секцию первого колонного аппарата.

Предлагаемое техническое решение отличается от известных тем, что хемосорбция формальдегидсодержащегося газа осуществляется в двух последовательно расположенных колонных аппаратах, в первом - раствором карбамида с получением карбамидоформальдегидного концентрата состава, мас.%:

а во втором - деминерализованной водой с подачей образующегося раствора метиленгликоля в верхнюю секцию первого абсорбера.

В вырабатываемом карбамидоформальдегидном концентрате карбамид находится в связанном состоянии, преимущественно в виде смеси моно-, ди- и триметилолмочевин.

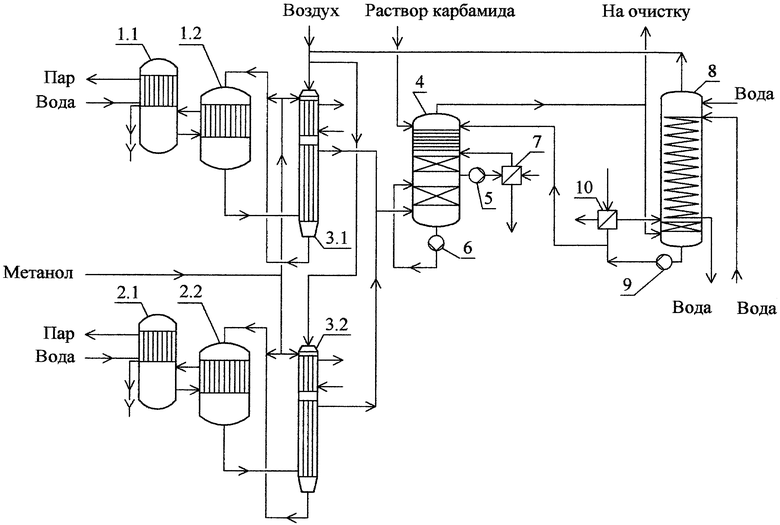

Предлагаемое изобретение иллюстрируется следующим примером (см. чертеж).

Пример

В два последовательно расположенных испарителя 3.1 и 3.2 непрерывно подается метанол, который переходит в парообразное состояние, смешивается с воздухом и абгазом и в виде спиртовоздушной смеси направляется в реакторы трубчатого типа 1.2 и 2.2.

Поступление компонентов спиртовоздушной смеси на каждый из двух реакторов поддерживается на следующем уровне, кг/ч:

Тепло экзотермических реакций снимается даутермом, циркулирующим в межтрубном пространстве аппаратов 1.2 и 2.2, и используется для получения пара с давлением 1,2 МПа в котлах-утилизаторах 1.1 и 2.1.

Выходящие из реакторов реакционные газы охлаждаются в испарителях 3.1 и 3.2 до необходимой температуры и в виде объединенного потока поступают в хемосорбционную колонну 4, кг/ч:

Одновременно в верхнюю секцию данного колонного аппарата подается 50,2%-ный водный раствор карбамида в количестве 8300-9220 кг/ч. Температура по секциям хемосорбера поддерживается на требуемых уровнях за счет циркуляции жидкостей насосами 5 и 6 и включения в технологическую схему теплообменника 7.

Выходящий из хемосорбционной колонны неабсорбированный газ делится на две части в соотношении 1:4. Меньшая направляется на каталитический дожиг, а большая - в нижнюю секцию абсорбера 8. Он представляет цельносварной корпус с размещенными в нем 6-12-колпачковыми тарелками, распределитель жидкостного потока и насадочную секцию, причем необходимый температурный режим в колонне обеспечивается циркуляционным насосом 9, подогревателем куба 10, пластинчатым теплообменником средней части колонны и охлаждающими элементами, установленными между колпачками тарелок (не показаны).

При контакте формальдегида с водой образуется метиленгликоль, что подтверждено данными ЯМР-спектроскопии.

Абгаз с абсорбера 8 смешивается с воздухом и используется для получения спиртовоздушной смеси.

С целью орошения колпачковых тарелок предусмотрена подача деминерализованной воды с температурой не более 25°С в количестве 270-305 кг/ч.

Для получения карбамидоформальдегидного концентрата использовали карбамид, отвечающий требованиям ГОСТ 2081 марки Б с содержанием биурета в нем не более 1,0 мас.%.

Буферная емкость карбамида, оцениваемая по объему 0.5 N раствора HCl, пошедшего на титрование 75 см3 1%-ного водного раствора мочевины, варьировала от 1.7 до 2.0.

Получаемый карбамидоформальдегидный концентрат характеризовался следующими показателями качества:

При его синтезе сточные воды не образуются.

Таким образом, из описания и формулы изобретения видно, что по заявленному техническому решению удается получать карбамидоформальдегидный концентрат с суммарным содержанием карбамида и формальдегида около 85 мас.% (КФК-85), а также исключить образование метанолсодержащих сточных вод.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО КОНЦЕНТРАТА | 2012 |

|

RU2481359C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО КОНЦЕНТРАТА | 2014 |

|

RU2561722C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО КОНЦЕНТРАТА | 2018 |

|

RU2685503C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО КОНЦЕНТРАТА | 2007 |

|

RU2331654C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО КОНЦЕНТРАТА | 2001 |

|

RU2196147C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО КОНЦЕНТРАТА | 1998 |

|

RU2142964C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ФОРМАЛИНА И КАРБАМИДОФОРМАЛЬДЕГИДНОГО КОНЦЕНТРАТА | 2007 |

|

RU2329248C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОПИТОЧНОЙ МЕЛАМИНОКАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2003 |

|

RU2252228C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМАЛИНА ИЛИ КАРБАМИДОФОРМАЛЬДЕГИДНОГО РАСТВОРА | 2005 |

|

RU2287517C1 |

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО КОНЦЕНТРАТА | 2003 |

|

RU2247129C2 |

Изобретение имеет отношение к способу получения карбамидоформальдегидного концентрата. Способ включает окислительное дегидрирование метанола в формальдегид на железомолибденовом катализаторе в одном или нескольких реакторах трубчатого или полочного типа, а также хемосорбцию и абсорбцию формальдегидсодержащего газа в двух последовательно расположенных колонных аппаратах. При хемосорбции в первом колонном аппарате в качестве абсорбента используется 50-65%-ный водный раствор карбамида с получением при хемосорбции карбамидоформальдегидного концентрата. Выходящий из хемосорбционной колонны неабсорбированный газ делится на две части, меньшая направляется на каталитический дожиг, а большая - в нижнюю секцию абсорбера. При абсорбции во втором колонном аппарате используется деминерализованная вода с подачей образующегося раствора метиленгликоля в верхнюю секцию первого колонного аппарата. Технический результат - исключение образования метанолсодержащих сточных вод. 1 ил.

Способ получения карбамидоформальдегидного концентрата, включающий окислительное дегидрирование метанола в формальдегид на железомолибденовом катализаторе в одном или нескольких реакторах трубчатого или полочного типа, а также хемосорбцию и абсорбцию формальдегидсодержащего газа в двух последовательно расположенных колонных аппаратах, отличающийся тем, что при хемосорбции в первом колонном аппарате в качестве абсорбента используется 50-65%-ный водный раствор карбамида с получением при хемосорбции карбамидоформальдегидного концентрата, выходящий из хемосорбционной колонны неабсорбированный газ делится на две части, меньшая направляется на каталитический дожиг, а большая - в нижнюю секцию абсорбера; при абсорбции во втором колонном аппарате используется деминерализованная вода с подачей образующегося раствора метиленгликоля в верхнюю секцию первого колонного аппарата.

| GB 1517366 A, 12.07.1978 | |||

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО КОНЦЕНТРАТА | 2007 |

|

RU2331654C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО КОНЦЕНТРАТА | 1998 |

|

RU2142964C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДО-ФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1997 |

|

RU2136703C1 |

Авторы

Даты

2011-05-10—Публикация

2009-10-09—Подача