Изобретение относится к области обработки металлов давлением, конкретно - к разделительным блокам трубопрокатных линий, которые выполняют процесс деления «бесконечной» трубы на трубы конечных длин.

Известны разделительные блоки трубопрокатных линий, содержащих ездовую каретку со смонтированными на ее раме заходными роликами, зажимными тисками гидравлического или иного типа, электрическими и гидравлическими узлами, их элементами, элементами автоматики и механизмом разделения труб, состящим из подмеханизма резания в виде зубчатой дисковой пилы с приводом и подмеханизма подвода-отвода этой пилы (см. чертежи 0509060-0509070 трубопрокатной линии RD-50 фирмы «Mannesmann Demag», Германия).

В известном разделительном блоке зубчатая дисковая пила, т.н. «летучая пила», разделяя «бесконечную» трубу, выводит часть ее материала, на толщину пилы, безвозвратно в стружку, высокостоима в изготовлении, так как изготавливается из высококачественного металла, точно балансируется, периодически тонко затачивается на специальных станках, при износе своего диаметра на 10% бракуется и оставшаяся основная масса материала пилы направляется в металлолом, кроме того, имея большую окружную скорость, является потенциальным носителем опасных условий труда и высокого шумового фона.

Известны также разделительные блоки трубопрокатных линий, содержащие ездовую каретку со смонтированными на ее раме заходными роликами, зажимными тисками гидравлического или иного типа, электрическими и гидравлическими узлами, их элементами, элементами автоматики и механизмом разделения труб, состоящим из подмеханизма резания в виде установленных в держателе круглых дисков-ножей с приводом и подмеханизма их радиальной подачи(см. каталожные материалы «Verfahren zur Herstellung und Prüfung von Stahlrohren», стр.31, картина 37, ф.Mannesmannrohren - Werkl AG, Дюссельдорф, Германия).

В известном разделительном блоке диски-ножи обеспечивают разделение труб только круглых поперечных сечений, их малых диаметров и малых толщин стенок.

Целью настоящего изобретения является повышение технологических возможностей по разделению труб как круглого поперечного сечения, так и сечений труб, отличных от круглого.

Для достижения этой цели механизм разделения «бесконечной» трубы выполнен состоящим из двух канавкообразующих подмеханизмов: горизонтального и вертикального и одного скручивающего подмеханизма, каждый из канавкообразующих подмеханизмов в силовой части снабжен гидроцилиндром с выдвижным штоком, на свободном конце которого симметрично его оси установлен П-образный резцедержатель, а в режущей части каждый канавкообразующий подмеханизм предсталяет собой семейство резцов, закрепленных впотай в пазах рабочих поверхностей П-образных резцедержателей, причем рабочие поверхности каждого П-образного резцедержателя являются плоскими, обращены навстречу друг другу и контактируют между собой, а скручивающий подмеханизм являет собой зубчатую передачу, в которой ступица выходного вращательного звена содержит формонож с центральным отверстием по типоразмеру прокатанной трубы. Кроме того, режущие кромки резцов выполнены примыкающими к рабочей поверхности своего П-образного резцедержателя, имеющего элементы регулирования положения резца, резцы и П-образные резцедержатели являются съемными, отвечающими типоразмеру прокатанной трубы. Скручивающий подмеханизм размещен за вторым по ходу движения трубы П-образным резцедержателем в непосредственной к нему близости, а для случая разделения трубы круглого поперечного сечения формонож выполнен с самозажимом, корпус же скручивающего подмеханизма снабжен узлом торсиона, рычаг которого контактирует с формоножом.

Приведенные фигуры 1-17 поясняют вышесказанное:

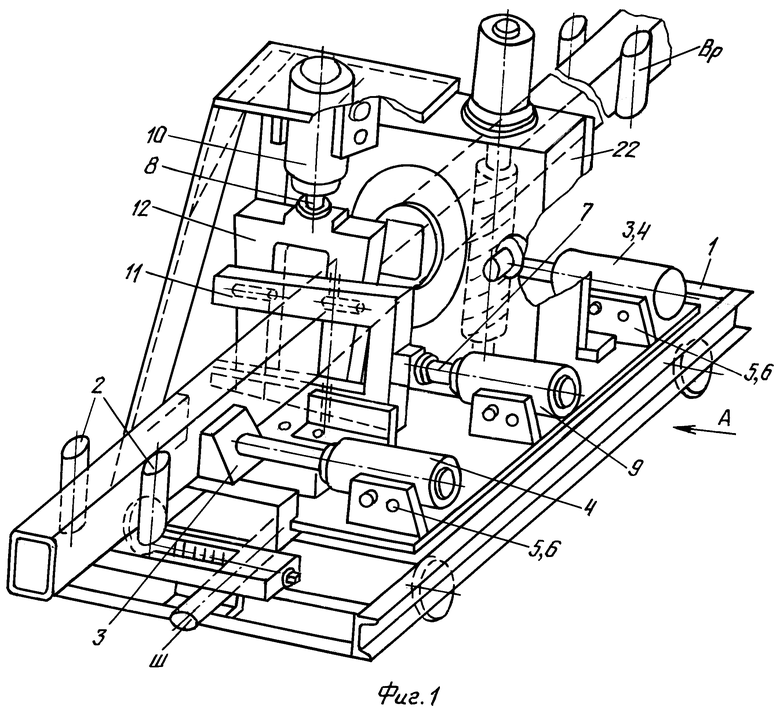

- на фиг.1 изображен общий вид разделительного блока в аксонометрической проекции для большей наглядности;

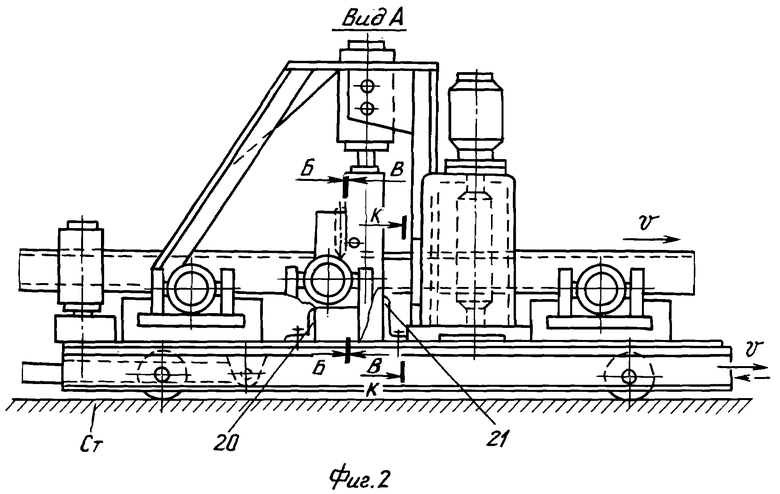

- на фиг.2 показан вид разделительного блока сбоку, по стрелке А;

При этом, в большей части, электрические и гидравлические узлы, их составные элементы и элементы автоматики на данных чертежах не показаны.

Такие узлы, как штанга и вытяжные ролики, не принадлежащие непосредственно разделительному блоку, обозначены на этих чертежах соответственно «Ш» и «Вр».

Индекс «V» на чертежах уточняет направление движения «бесконечной» трубы и ездовой каретки, которые синхронизированы.

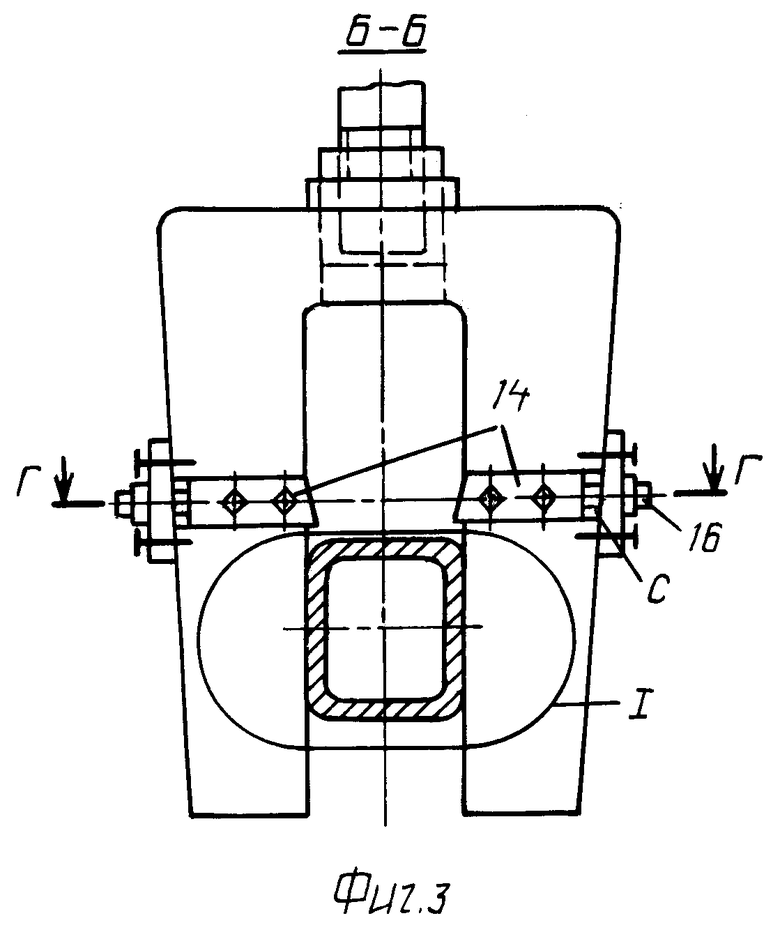

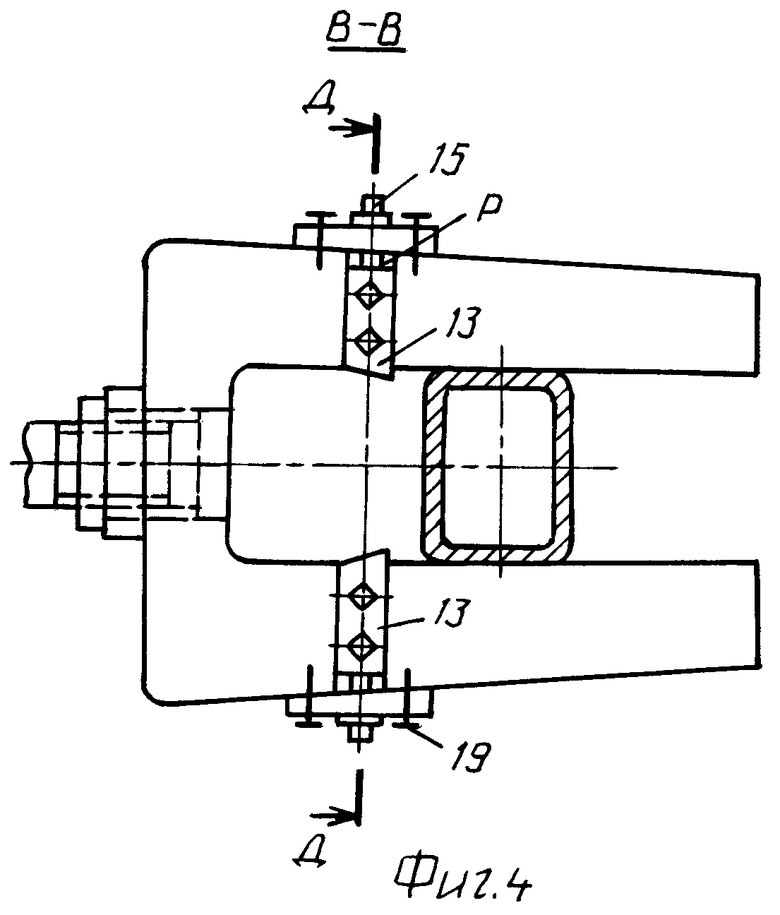

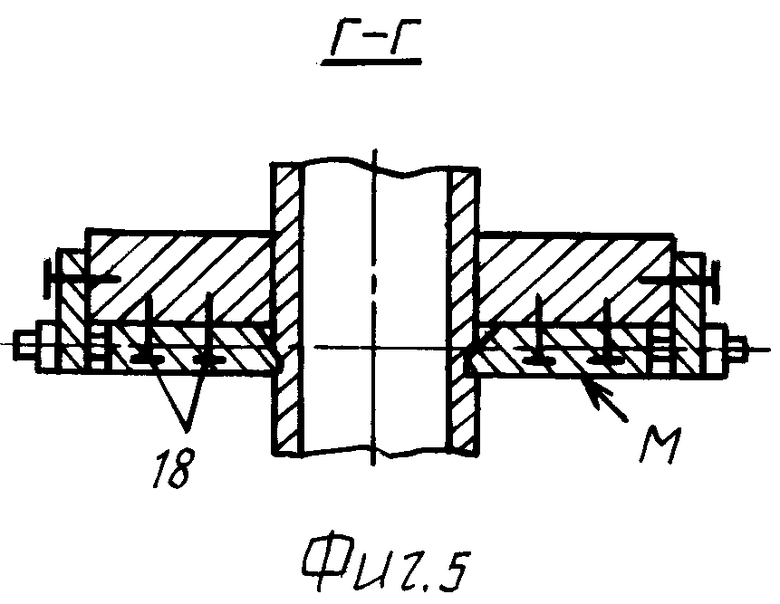

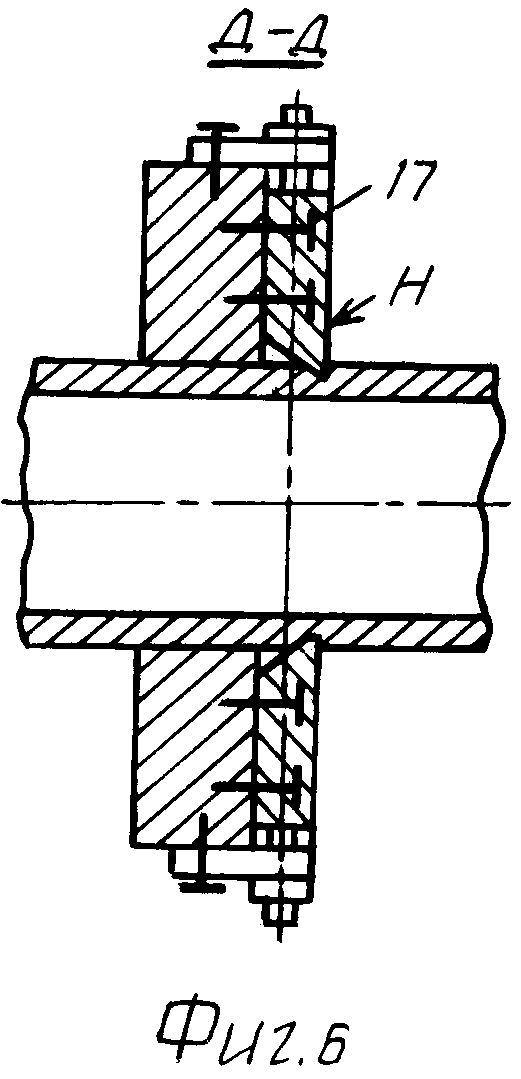

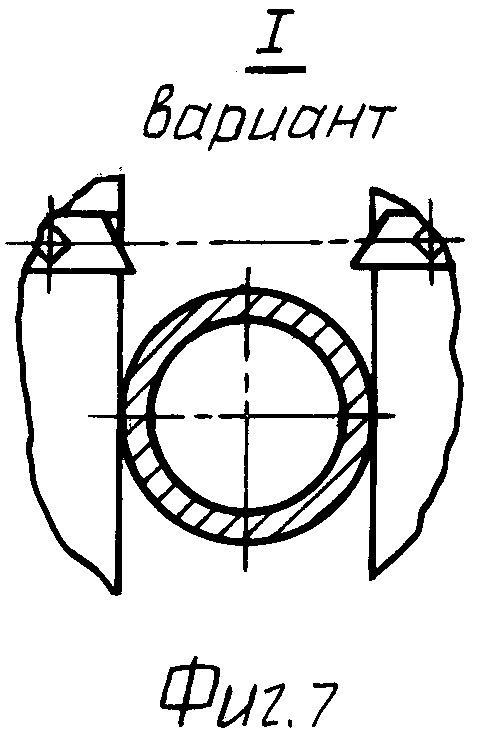

- фиг.3-7 иллюстрируют взаимоположение резцедержателя с резцами и прокатанной трубой прямоугольного, все равно что квадратного, и круглого сечений;

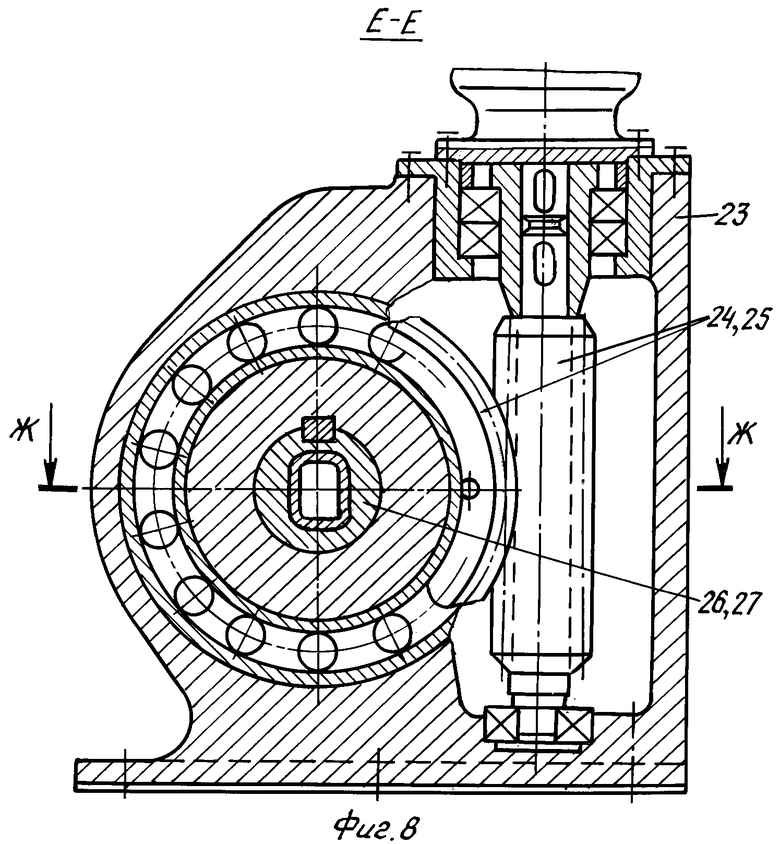

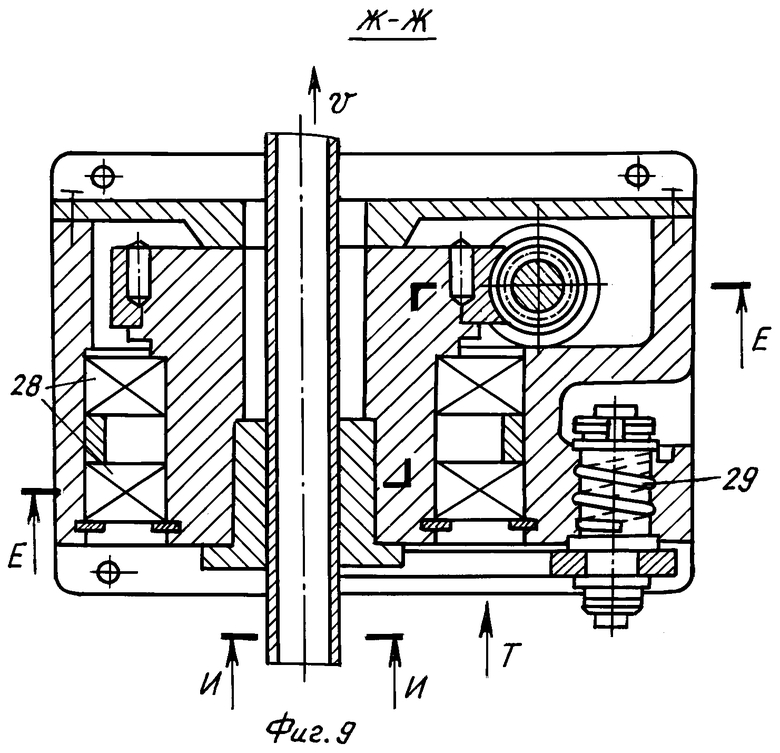

- на фиг.8-9 показано внутреннее устройство скручивающего подмеханизма в двух ортогональных проекциях, т.е. в главном виде и виде сверху(индекс V - см. фиг.1 и 2);

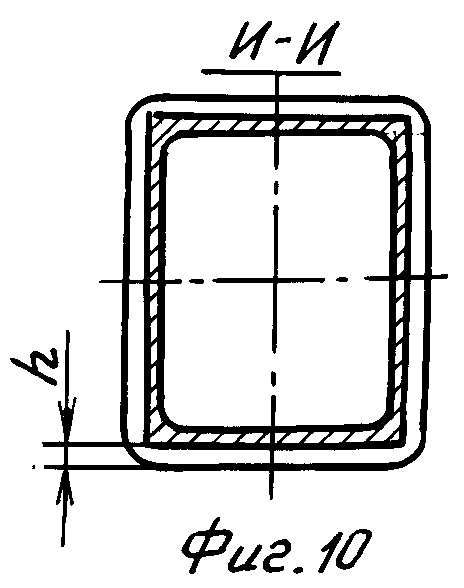

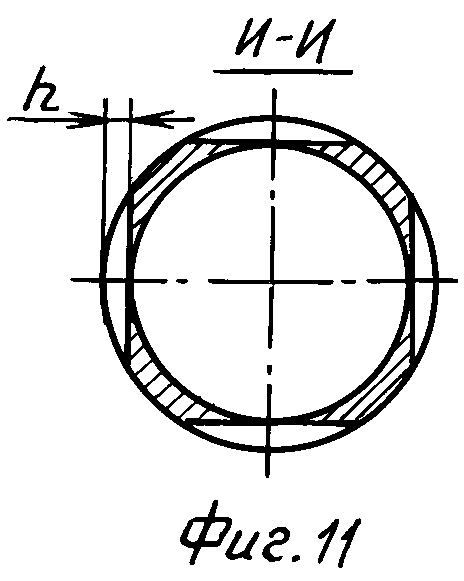

- на фиг.10-11 показаны сечения труб с выполненными в их стенках канавками перед скручивающим механизмом(индексом h обозначена глубина канавок);

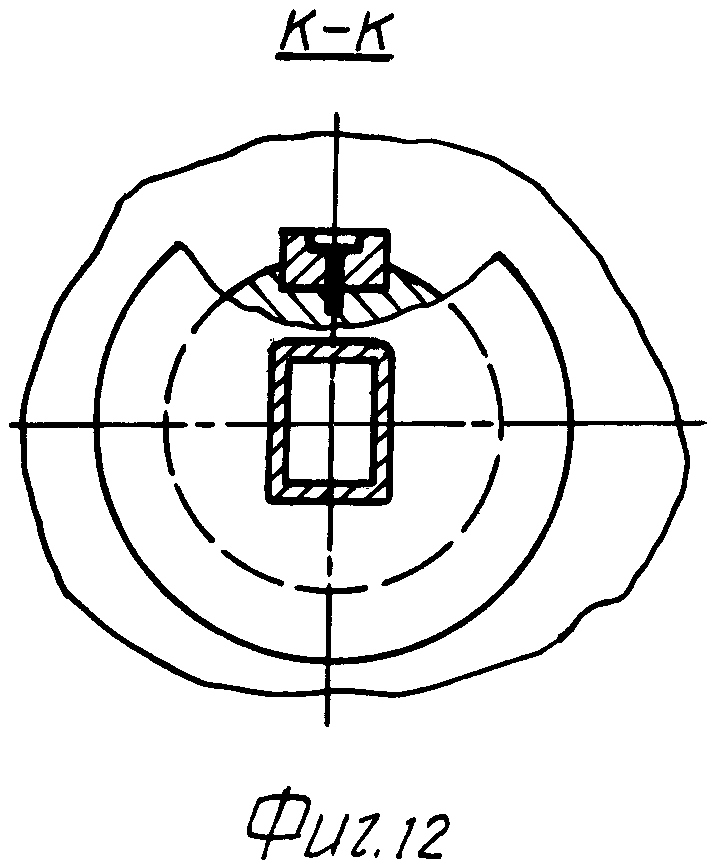

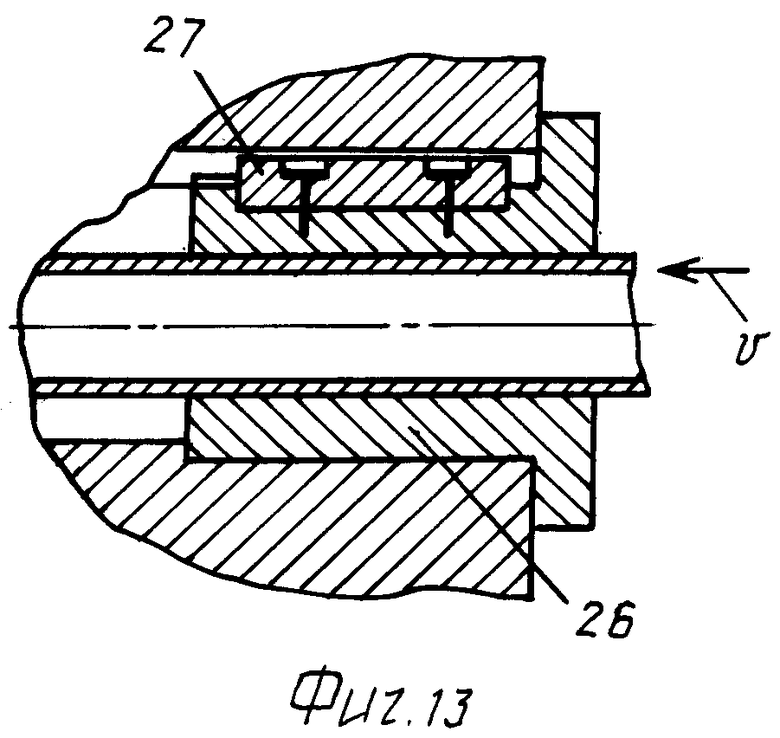

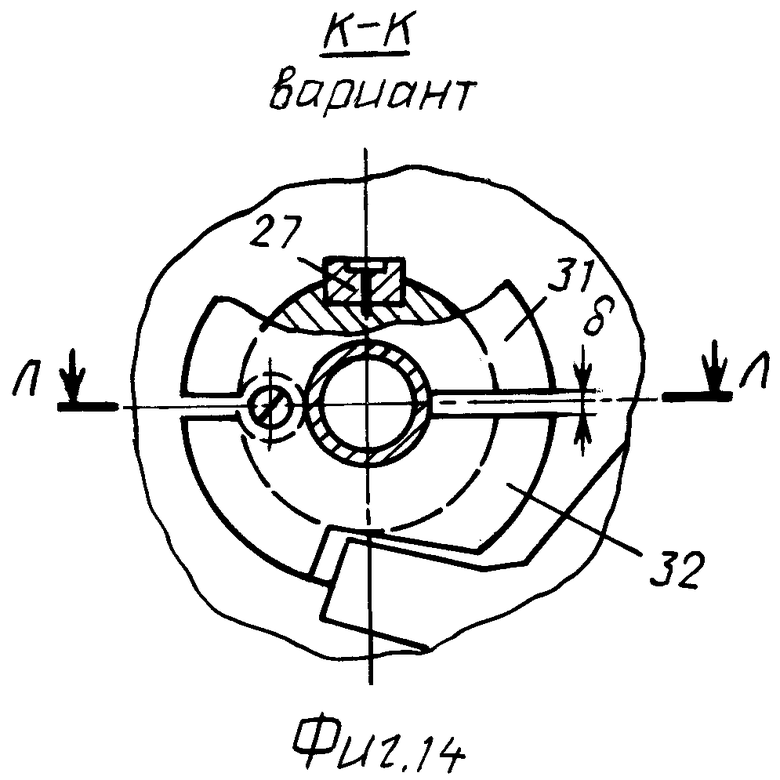

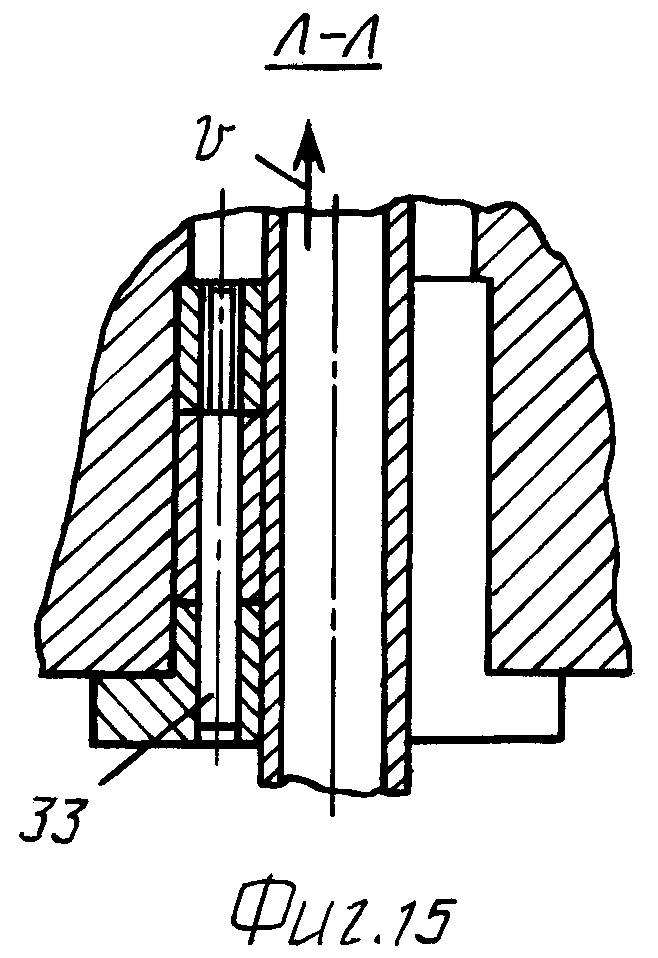

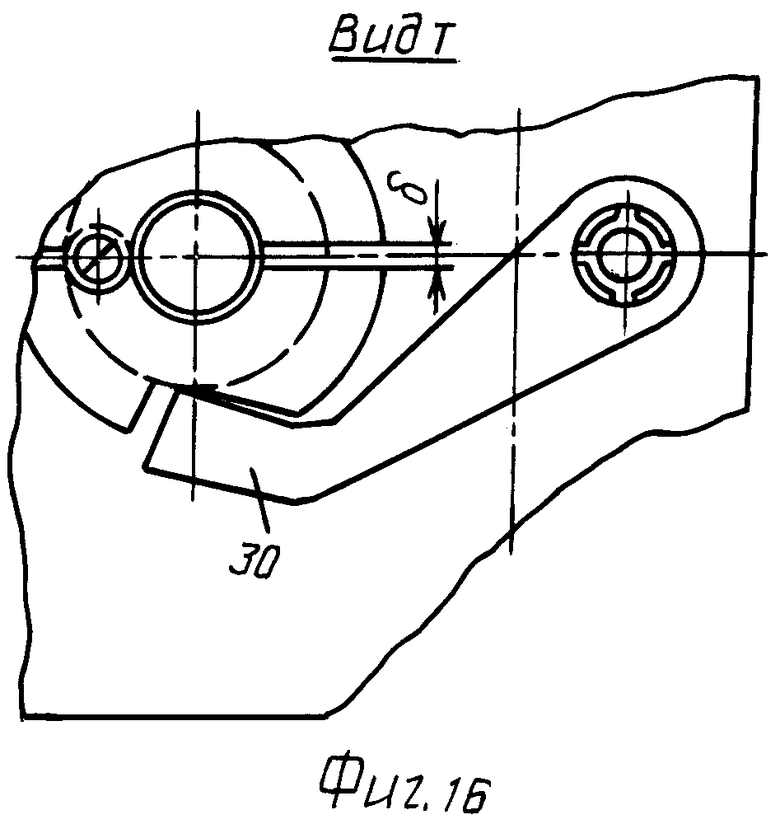

- фиг.12-16 дополняют представление о предлагаемом устройстве в части взаиморасположения и взаимодействия ступицы выходного вращательного звена, т.е. самого звена, и устанавливаемого в ступицу формоножа, в том числе формоножа с самозажимом;

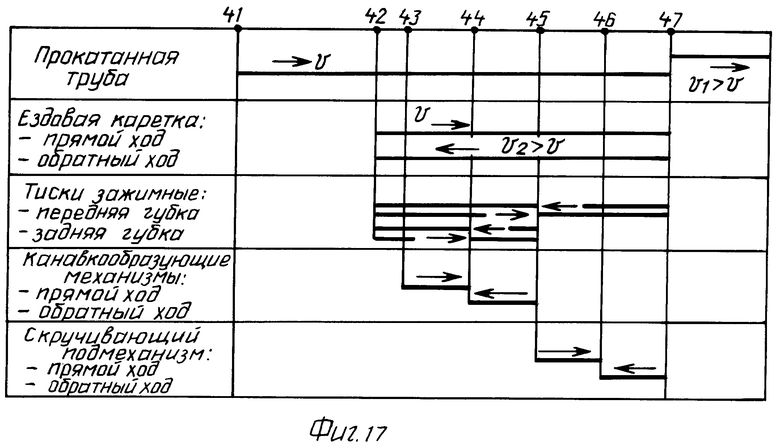

На фиг.17 показана циклограмма работы механизмов и подмеханизмов блока разделительного.

Позициями на циклограмме обозначены:

41 - вход трубы в блок разделительный;

42 - положение датчика наличия трубы;

43 - положение датчика деления трубы;

44 - положение датчика возврата резцедержателей;

45 - положение датчика разжима задней губки и включения подмеханизма скручивания (слома);

46 - положение датчика окончания скручивания;

47 - положение датчика возврата разделительного блока в исходное состояние и включения вытяжных роликов.

Основой разделительного блока является рама 1 ездовой каретки, на которой смонтированы все остальные подмеханизмы, узлы и элементы, а именно: заходные ролики 2, зажимные тиски гидравлического типа, включающие в себя губки 3, гидроцилиндры 4, закрепленные на кронштейнах 5 с элементами 6 для крепления и переустановки узлов 4 на случай того или иного типоразмера прокатываемой трубы, канавкообразующие подмеханизмы 7 и 8 с силовыми гидроцилиндрами 9 и 10, П-образными резцедержателями 11 и 12, имеющими рабочие поверхности М и Н и пазы Р и С, в которых заподлицо с рабочими поверхностями М и Н расположены резцы 13 и 14 с элементами регулирования их положения 15 и 16 и элементами крепления 17,18,19. Резцы 13 и 14 составляют семейство резцов, когда в одном ряду может быть установлен не один резец, а более. Для придания определенности поступательного движения П-образным резцедержателям 11 и 12, которые единожды уже ограничены в свободе движения самой трубой, на раме 1 ездовой каретки имеются ограничители 20 и 21. За вторым П-образным резцедержателем 12 непосредственно в его близости на раме 1 ездовой каретки смонтирован скручивающий подмеханизм 22, в корпусе 23 которого резмещены входное вращательное звено 24 и выходное вращательное звено 25 зубчатой передачи, при этом ступица выходного вращательного звена 25 включает в себя сцентрированный с ее осью вращения формонож 26 с привертной шпонкой 27 и центральным отверстием, отвечающим типоразмеру прокатываемой трубы, а своей наружной частью ступица выходного вращательного звена 25 являет посадочное место под подшипники 28, устанавливаемые в корпус 23. Для случая разделения трубы круглого поперечного сечения в корпусе 23 скручивающего подмеханизма 22 установлен узел торсиона 29, съемный рычаг которого 30 находится к контакте с формоножом с самозажимом.

Что касается таких составных частей разделительного блока, как электрические и гидравлические узлы, их элементы, элементы автоматики, то они на чертежах не показаны, как не отражающие существа устройства.

Работа блока разделительного осуществляется следующим образом. Труба, независимо от типоразмера, будучи сформированной ранее в прокатных клетях, поступает непрерывно через заходные ролики 2 в блок разделительный, ездовая каретка которого или все равно, что рама 1, имеет две позиции: начальную и конечную. Начальная позиция постоянна, а конечная позиция зависит от требуемой длины трубы. В начальной позиции по сигналу датчика наличия трубы, расположенному на станине (Индекс Ст - на фиг.2) и согласованному с местом контакта рабочих поверхностей М и Н П-образных резцедержателей 11 и 12, т.е. с местом, где производится разделение трубы, передними и задними губками 3 зажимных тисков, работающих от гидроцилиндров 4 и маслонасосной станции(на чертежах не показана), поступающая в разделительный блок труба фиксируется с рамой 1 ездовой каретки и одновременно включает привод ездовой каретки на ее передвижение синхронно с трубой. Движение ездовой каретке от привода передается через ряд механизмов и подмеханизмов, конечным элементом которых является штанга (Индекс Ш - на фиг.1). Ездовая каретка, двигаясь совместно с трубой, достигает датчика привода деления трубы, расположенного на станине, по сигналу которого одновременно срабатывают канавкообразующие подмеханизмы 7 и 8, в результате чего под силовым воздействием резцов 13 и 14 сечение трубы в заданном месте становится ослабленным. П-образные резцедержатели 11 и 12, дойдя до своих крайних положений, воздействуют на датчики их возврата, расположенные на раме 1 ездовой каретки, и возвращаясь в исходное положение, П-образные резцедержатели 11 и 12 задействуют датчики управления сигналом на разжим задней губки 3 зажимных тисков и включения привода скручивающего подмеханизма 22, который, срабатывая, производит слом, т.е. скручивание, ослабленного выполненными канавками сечения трубы. Указанные датчики располагаются на раме 1 ездовой каретки. От конечного датчика слома или скручивания трубы, расположенного на корпусе 23 скручивающего подмеханизма 22 и которого достигает в конце слома, включая пробег, выходное вращательное колесо 25, исходит сигнал на реверсирование подмеханизма скручивания 22, в результате чего все его звенья возвращаются в исходное положение, а задействуя при этом датчик исходного положения на корпусе 23, включает в работу механизм вытяжных роликов (Индекс Вр - на фиг.1) для отделенного участка трубы, работающего ускоренно в сравнении с основным ходом трубы в линии. Так как слом, или скручивание, сечения заканчивается фактически только сдвигом волокон материала друг относительно друга, то угол поворота выходного вращательного колеса 25 с учетом его пробега мал и составляет несколько градусов поворота. Следовательно, являющееся выходным вращательным колесом зубчатое колесо 25 достаточно выполнить в виде зубчатого сектора, что не меняет существа вопроса данной заявки, и как это показано на фиг.2.1. Ездовая каретка, достигая датчика конца пути, установленного на станине, воздействует на этот датчик, получает в последующем силовой импульс на разжатие передних губок 3 разжимных тисков и на реверсирование своего движения, возвращается на начальную позицию, и описанный выше процесс работы блока разделительного повторяется. Скорость движения «бесконечной» трубы задается в прокатных клетях. Скорость движения ездовой каретки в прямом и обратном направлении регулируется применением приводов с двигателями постоянного тока и программным обеспечением. Скорости движения губок 3 зажимных тисков, П-образных резцедержателей 11 и 12 регулируются дроссельными устройствами, установленными в гидромагистралях. Скручивающий подмеханизм 22 в регулировании скорости не нуждается, т.к. выполняемые его звеньями длины путей незначительны и не оказывают сколько-нибудь существенного воздействия на временную ось процесса разделения трубы. Скручивание или слом ослабленного сечения трубы с профилем, отличным от круглого профиля, происходит в отверстии формоножа 26, что не позволяет некруглой трубе провернуться в его отверстии. Неподвижная заделка трубы обеспечивается передними губками 3 зажимных тисков. По другому дело обстоит в случае разделения трубы круглого сечения. Для этой цели в процессе наладки в ступицу выходного вращательного звена 25 устанавливается формонож с самозажимом, описание которого дается ниже. Формонож с самозажимом состоит из двух полуобойм: верхней 31 и нижней 32, соединенных между собой шарнирно с помощью оси 33. Полуобоймы 31 и 32 выполнены таким образом, что их продольные торцы, обращенные друг к другу, образуют зазор «δ», соотвествующий ходу торсиона от усилия предварительного поджатия до усилия предельной нагрузки. Верхняя полуобойма 31 несет на своей наружной поверхности привертную шпонку 27 для восприятия крутящего момента от ступицы выходного вращательного звена 25. Нижняя полуобойма снабжена вырезом во фланцевой части для расположения в нем свободного конца съемного рычага 30 торсиона 29. Работает формонож с самозажимом следующим образом. При прохождении через него участков трубы, не требующих разделения, полуобоймы 31 и 32 формоножа только предварительно поджаты к трубе. При поступлении сигнала на разделение трубы, когда осуществляется поворот ступицы выходного вращательного колеса 25, нижняя 32 полуобойма, следующая за верхней 31 полуобоймой, закручивает торсион 29 через его съемный рычаг 30, что явствует из рассмотрения фиг.14 и 16. Закрученный торсион передает повышенное усиление закрутки на нижнюю 32 полуобойму, в силу чего и осуществляется самозажим. Разжим формоножа с самозажимом осуществляется при реверсивном движении подмеханизма скручивания 22.

Экономический эффект предлагаемого устройства, как изобретения, будет складываться из условий расширения технологических возможностей трубопрокатной линии, определяемых в составе линии, а также из условий сокращения расхода материала трубы как готового изделия и сокращения не используемого в своей основной массе материала инструмента, идущего в последующем в металлолом.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬБЫ НА ТРУБАХ НА УСТЬЕ СКВАЖИН | 2012 |

|

RU2474671C1 |

| НОЖНИЦЫ РУЧНЫЕ | 2009 |

|

RU2407615C2 |

| УСТРОЙСТВО И СПОСОБ АВТОМАТИЧЕСКОГО СКРУЧИВАНИЯ МЕТАЛЛИЧЕСКИХ ПРОВОЛОК, В ЧАСТНОСТИ ДЛЯ СОЕДИНЕНИЯ СОСЕДНИХ, ПРЕДПОЧТИТЕЛЬНО ПЕРЕКРЕЩИВАЮЩИХСЯ СТРУКТУРНЫХ ЭЛЕМЕНТОВ | 2013 |

|

RU2600779C1 |

| ЛУЩИЛЬНЫЙ ТОКАРНЫЙ СТАНОК И СПОСОБ ОБРАБОТКИ ДЕРЕВЯННЫХ БРЕВЕН НА ЛУЩИЛЬНОМ ТОКАРНОМ СТАНКЕ (ВАРИАНТЫ) | 2004 |

|

RU2279972C1 |

| Привод,преимущественно для устройства запрессовки штырей в плату | 1981 |

|

SU1075457A1 |

| УСТРОЙСТВО ВЫВЕДЕНИЯ ВРАЩАТЕЛЬНОГО ТИПА | 2022 |

|

RU2807447C1 |

| Устройство для измерения крутящего момента | 1983 |

|

SU1158879A1 |

| Гидродомкратный блок для проведения ремонтно-восстановительных работ по замене устьевого оборудования скважин | 2022 |

|

RU2780181C1 |

| РАСХОДОМЕР ЖИДКИХ СРЕД В ОТКРЫТЫХ ВОДОЕМАХ | 2008 |

|

RU2375681C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ИЗ ЧУРАКА ЦИЛИНДРА МАКСИМАЛЬНОГО ОБЪЕМА С МЕХАНИЗМОМ ПРИЕМА, ПОДАЧИ И УДАЛЕНИЯ, МЕХАНИЗМОМ ЗАХВАТА И КООРДИНАЦИИ С СИСТЕМОЙ ИЗМЕРЕНИЯ И МЕХАНИЗМОМ ОБРАБОТКИ С ФРЕЗОЙ И МУФТОЙ ПОДСОЕДИНЕНИЯ ЕЕ К ПРИВОДУ, ВКЛЮЧАЯ МОНТАЖНУЮ СХЕМУ УСТАНОВКИ ПРИВОДА | 2010 |

|

RU2480328C2 |

Изобретение относится к разделительному блоку трубопрокатной линии по производству труб круглого, квадратного и прямоугольного сечений, не относящихся к категории «больших диаметров». Блок содержит каретку, механизм фиксации труб в каретке, механизм их разделения, электрические и гидравлические устройства, элементы автоматики. Механизм разделения труб состоит из горизонтального и вертикального канавкообразующих подмеханизмов и скручивающего подмеханизма. Канавкообразующие подмеханизмы снабжены гидроцилиндрами с выдвижным штоком, на свободном конце которого симметрично их осей установлены П-образные резцедержатели, а резание осуществляется резцами, закрепленными впотай в пазах рабочих поверхностей П-образных резцедержателей, при этом рабочие поверхности являются плоскими, обращены друг к другу и находятся в постоянном контакте. Скручивающий подмеханизм выполнен в виде зубчатой передачи, в которой ступица последнего подвижного звена, имеющего наибольший крутящий момент, содержит так называемый формонож с центральным отверстием по типоразмеру прокатанной трубы. Режущие кромки резцов выполнены примыкающими к рабочей поверхности своего П-образного резцедержателя. Обеспечивается расширение технологических возможностей трубопрокатных линий и производства в целом и сокращение непроизводительных расходов материала трубы как готового изделия, так и инструмента. 2 з.п. ф-лы, 17 ил.

1. Разделительный блок трубопрокатной линии, содержащий каретку со смонтированными на ее раме заходными роликами, зажимными тисками гидравлического типа, электрическими узлами, их элементами, элементами автоматики и механизмом разделения труб, отличающийся тем, что для повышения технологических возможностей по разделению труб круглого и отличных от круглого поперечных сечений труб, механизм разделения выполнен состоящим из горизонтального и вертикального канавкообразующих подмеханизмов и одного скручивающего подмеханизма, каждый из канавкообразующих подмеханизмов в силовой части снабжен гидроцилиндром с выдвижным штоком, на свободном конце которого симметрично его оси установлен П-образный резцедержатель, а в режущей части каждый канавкообразующий подмеханизм представляет собой семейство резцов, закрепленных впотай в пазах рабочих поверхностей П-образных резцедержателей, причем рабочие поверхности каждого П-образного резцедержателя являются плоскими, обращены навстречу друг к другу и находятся в постоянном контакте, а скручивающий подмеханизм выполнен в виде зубчатой передачи, в которой ступица выходного вращательного звена содержит формонож с центральным отверстием по типоразмеру прокатанной трубы.

2. Разделительный блок по п.1, отличающийся тем, что режущие кромки резцов выполнены примыкающими к рабочей поверхности своего П-образного резцедержателя, имеющего элементы регулирования положения резца, а резцы и П-образные резцедержатели являются съемными, отвечающими типоразмеру прокатанной трубы.

3. Разделительный блок по п.1, отличающийся тем, что скручивающий подмеханизм размещен за вторым по ходу движения трубы П-образным резцедержателем в непосредственной к нему близости, а для случая разделения трубы круглого поперечного сечения формонож выполнен с самозажимом, причем корпус же скручивающего механизма снабжен узлом торсиона, рычаг которого контактирует с формоножом.

| Каталожные материалы «Verfahren zur Herstellung und Prufung von Stahlrohren», c.31, картина 37, ф | |||

| Mannesmannrohren - Werki AG, Дюссельдорф | |||

| - Германия | |||

| Автоматическая линия для обработки проката | 1990 |

|

SU1804969A1 |

| Поточная линия для раскроя проката | 1976 |

|

SU683903A1 |

| Установка для разделения проката и труб | 1986 |

|

SU1449252A1 |

| US 5609081 A, 11.03.1997 | |||

| WO 2007111422 A1, 04.10.2007. | |||

Авторы

Даты

2011-05-20—Публикация

2010-01-14—Подача