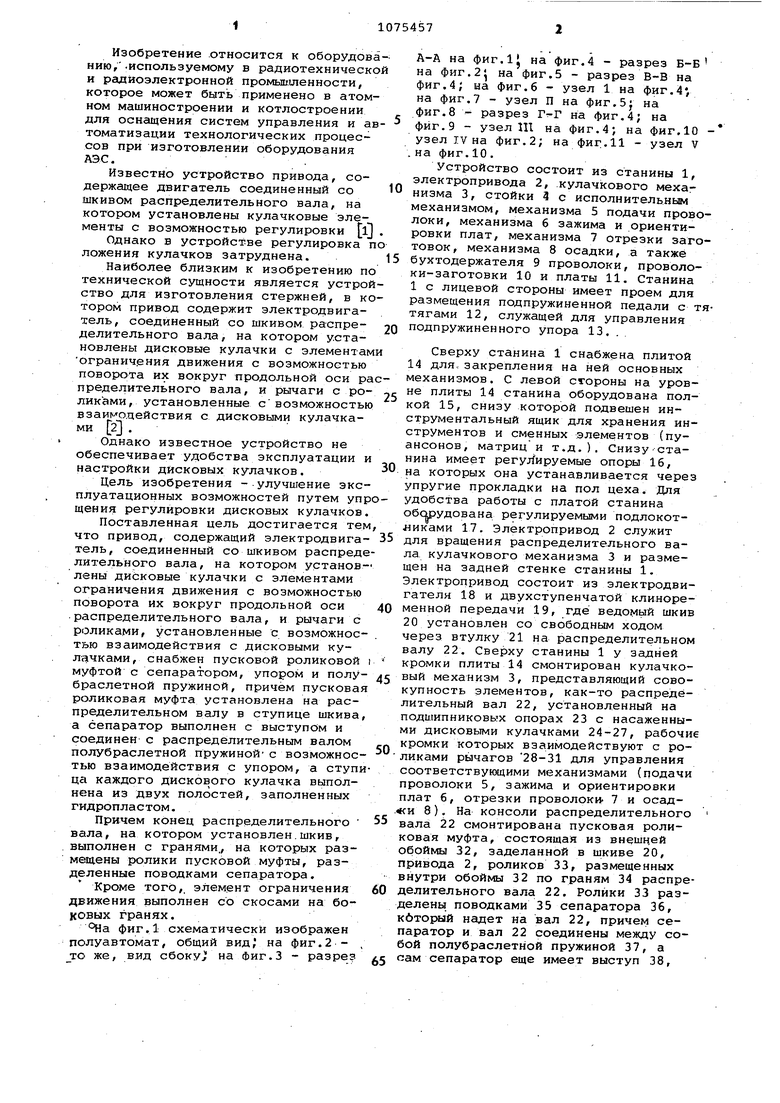

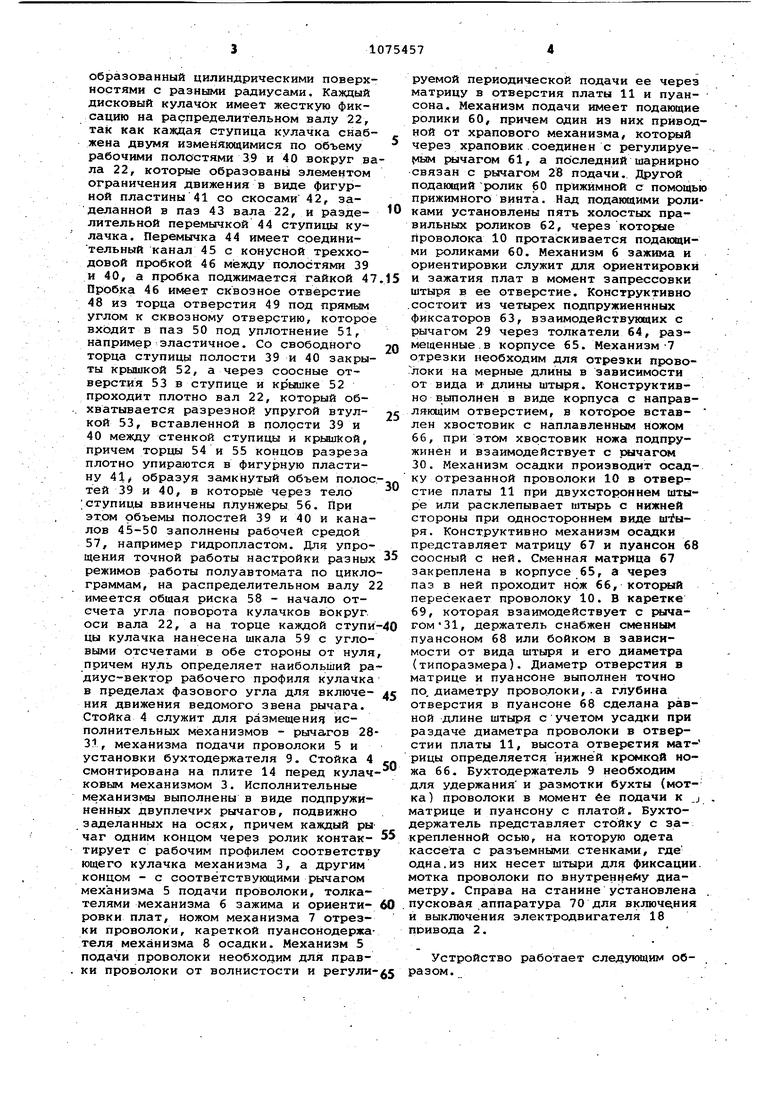

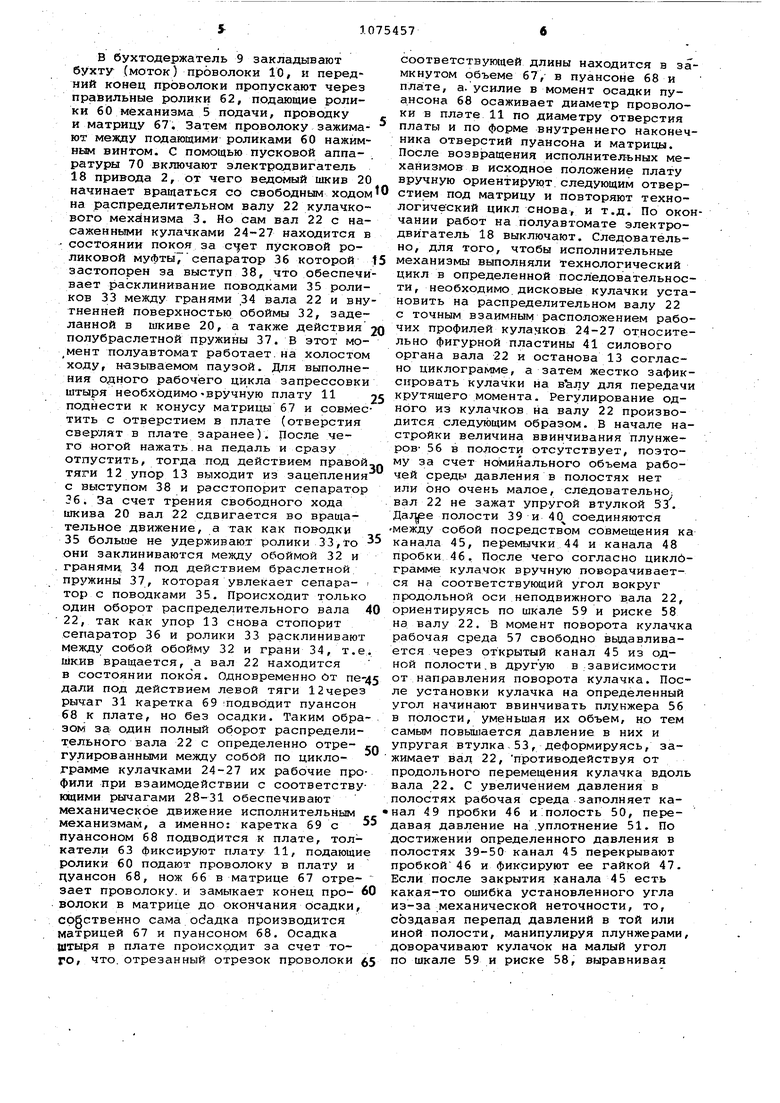

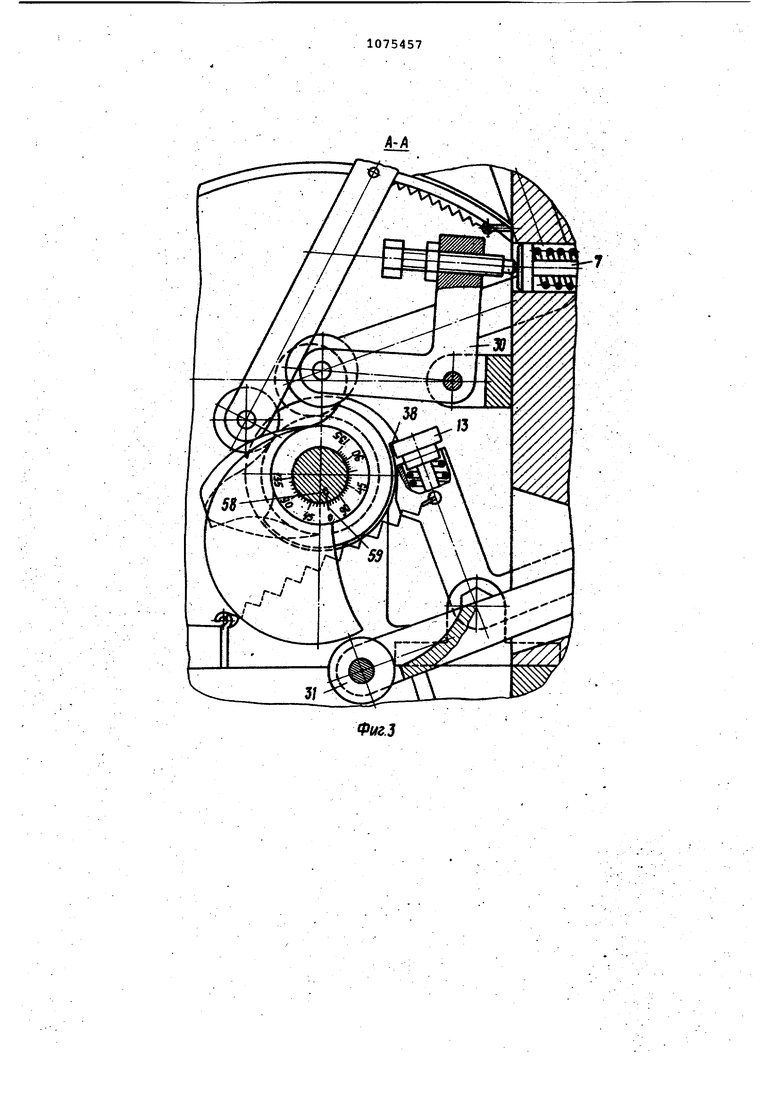

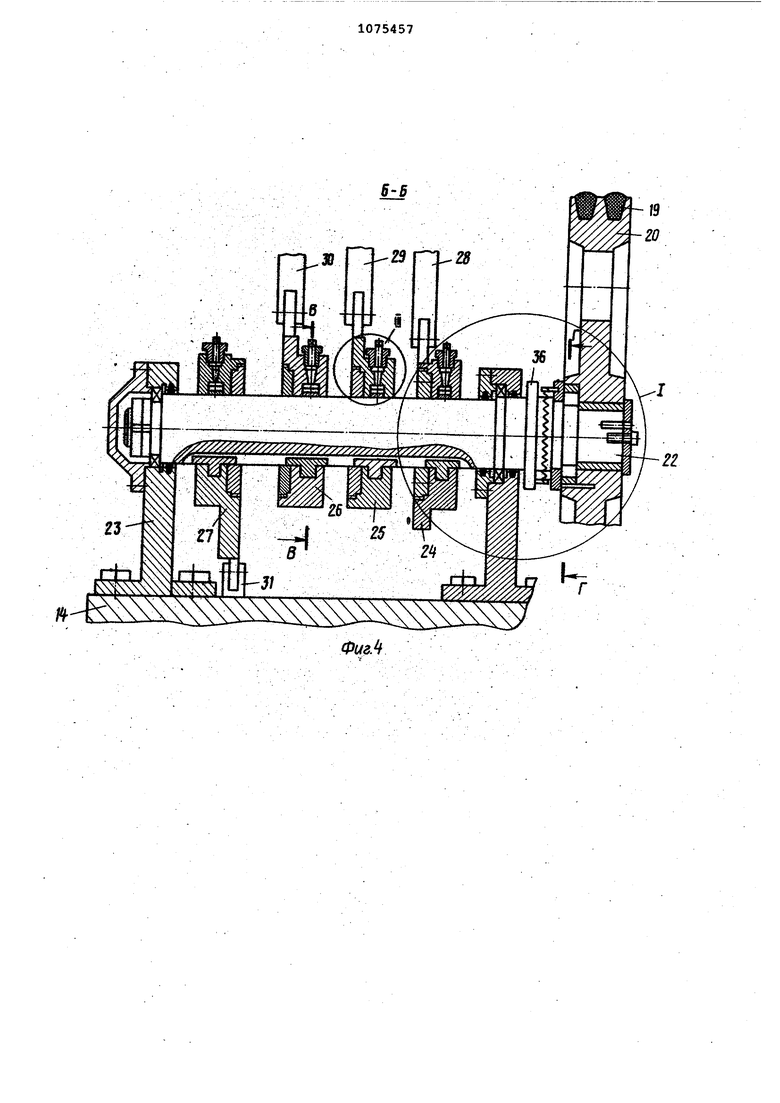

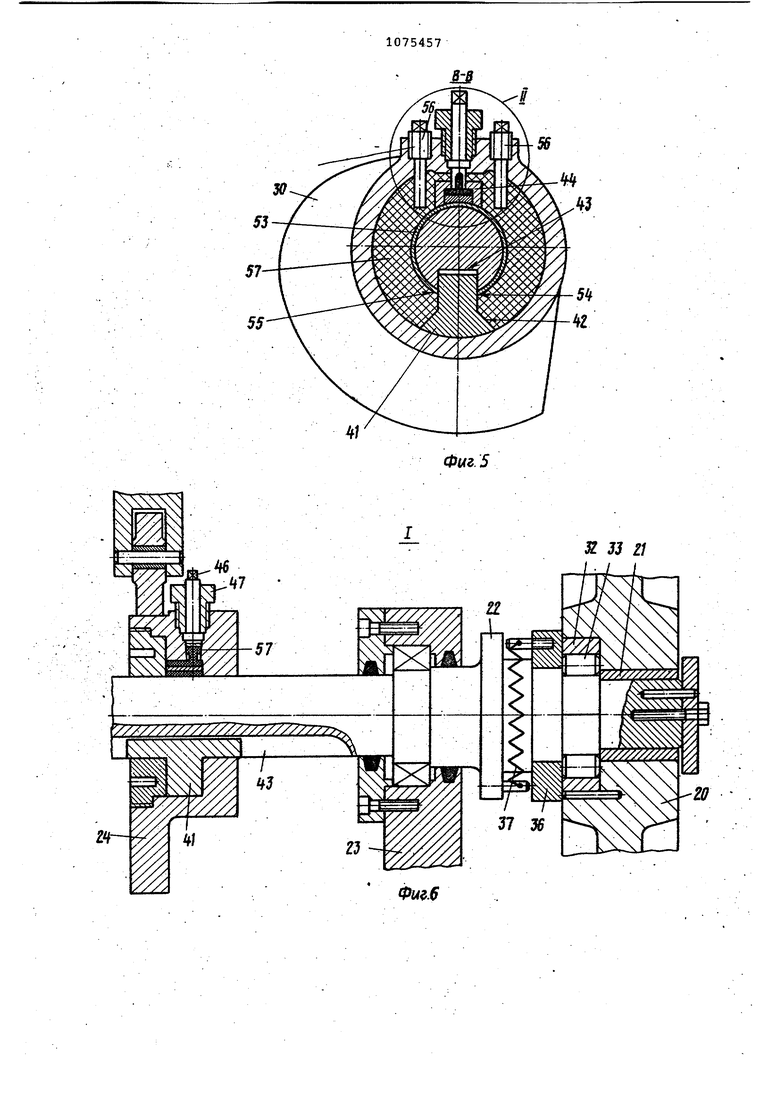

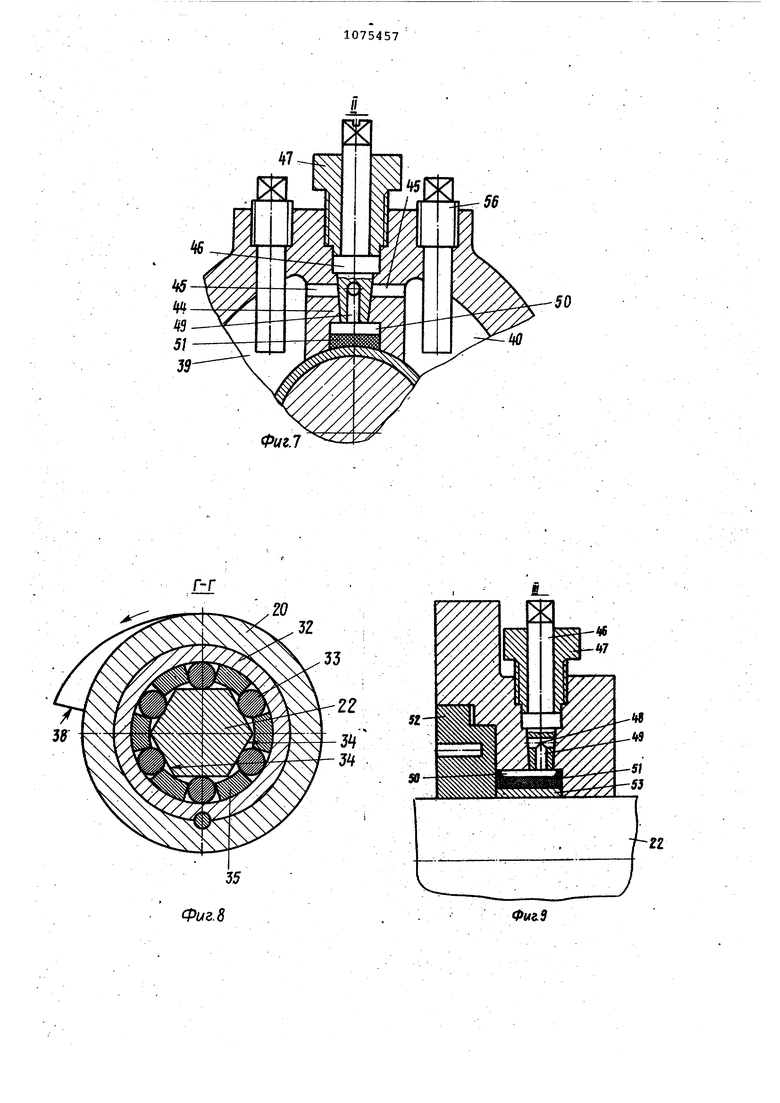

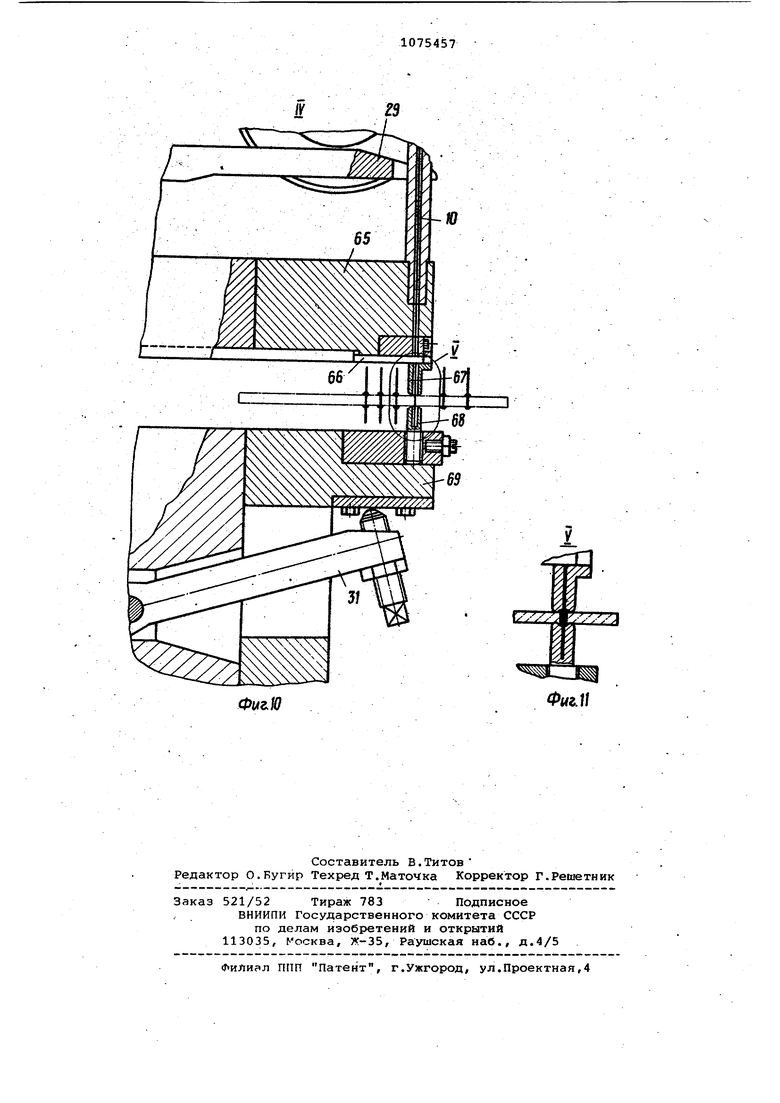

Изобретение .относится к оборудов нию, -используемому в радиотехническ и радиоэлектронной промьш.шенности, которое может быть применено в атом ном машиностроении и котлостроении для оснащения систем управления и а томатизации технологических процессов при изготовлении оборудования АЭС.. Известно устройство привода, содержащее двигатель соединенный со шкивом распределительного вала, на котором установлены кулачковые элементы с возможностью регулировки ij Однако в устройстве регулировка ложения кулачков затруднена. Наиболее близким к изобретению п технической сущности является устро ство для изготовления стержней, в к тором привод содержит электродвигатель, соединенный со шкивом распределительного вала, на котором установлены дисковые кулачки с элементам ограничения движения с возможностью поворота их вокруг продольной оси р пределительного вала, и рычаги с роликами, установленные свозможностью взаимодействия с дисковыми кулачками 2 . Однако известное устройство не обеспечивает удобства эксплуатации и настройки дисковых кулачков. Цель изобретения - улучшение эксплуатационных возможностей путем упр щения регулировки дисковых кулачков Поставленная цель достигается тем что привод, содержащий электродвигатель, соединенный со шкивом распреде лительного вала, на котором установлены дисковые кулачки с элементами ограничения движения с возможностью поворота их вокруг продольной оси распределительного вала, и рычаги с роликами, установленные с возможноетью взаимодействия с дисковыми кулачками, снабжен пусковой роликовой муфтой с сепаратором, упором и полубраслетной пружиной, причём пусковая роликовая муфта установлена на распределительном валу в ступице шкива а сепаратор выполнен с выступом и соединен с распределительным валом полубраслетной пружиной с возможное тью взаимодействия с упором, а ступи цг1 каждого дискового кулачка выполнена из двух полостей, заполненных гидропластом. Причем конец распределительного вала, на котором установлен.шкив, выполнен с гранями., на которых разме.щ.ены рюлики пусковой муфты, разделенные поводками сепаратора. Кроме того,, элемент ограничения дв ижения выполнен со скосами на боковых гранях. °На фиг.1 схематически изображен полуавтомат, общий вид, на фиг. 2 то же, вид сбоку, на фиг.З - разре А-А на фиг. на фиг.4 - разрез Б-Б на фиг.2 на фиг.5 - разрез В-В на фиг. 4; на фиг. 6 - узел 1 на фиг.4, на фиг.7 - узел П на фиг.З} на фиг.8 - разрез на фиг.4; на фиг.9 - узел 111 на фиг.4; на фиг.10 узел IV на фиг.2; на фиг.11 - узел V .на фиг.10. Устройство состоит из станины 1, электропривода 2, .кулачкового механизма 3, стойки 4 с исполнительным механизмом, механизма 5 подачи проволоки, механизма 6 зажима и ориентировки плат, механизма 7 отрезки заготовок, механизма 8 осадки, а также бухтодержателя 9 проволоки, проволоки-заготовки 10 и платы 11. Станина 1 с лицевой стороны имеет проем для размещения подпружиненной педали с тятягами 12, служащей для управления подпружиненного упора 13. . Сверху станина 1 снабжена плитой 14 для,закрепления на ней основных механизмов. С левой стороны на уровне плиты 14 станина оборудована полкой 15, снизу которой подвешен инструментальный ящик для хранения инструментов и сменных элементов (пуансонов, матриц и т.д.). Снизу-станина имеет регулируемые опоры 16, на которых она устанавливается через упругие прокладки на пол цеха. Для удобства работы с платой станина оборудована регулируемыми подлокотликами 17. Электропривод 2 служит для вращения распределительного вала кулачкового механизма 3 и размещен на задней стенке станины 1. Электропривод состоит из электродвигателя 18 и двухступенчатой клиноременной передачи 19, где ведомый шкив 20 установлен со свободным ходом через втулку 21 на распределительном валу 22. Сверху станины 1 у задней кромки плиты 14 смонтирован кулачковый механизм 3, представляющий совокупность элементов, как-то pacnpejaeлительный вал 22, установленный на подшипниковьтх опорах 23 с насаженными дисковыми кулачками 24-27, рабочие кромки которых взаимодействуют с роликами рычагов 28-31 для управления соответствующими механизмами (подачи проволоки 5, зажима и ориентировки плат 6, отрезки проволоки- 7 и осади 8), На консоли распределительного вала 22 смонтирована пусковая роликовая муфта, состоящая из внешней обоймы 32, заделанной в шкиве 20, привода 2, роликов 33, размещенных внутри обоймы 32 по граням 34 распределительного вала 22. Ролики 33 разделеньз поводками 35 сепаратора 36, кбторый надет на вал 22, причем сепаратор и вал 22 соединены между собой полубраслетной пружиной 37, а сам сепаратор еще имеет выступ 38, образованный цилиндрическими поверхностями с разньами радиусами. Каждый дисковый кулачок имеет жесткую фиксацию на распределительном валу 22, так как каждая ступица кулачка снабжена двумя изменяющимися по объему рабочими полостями 39 и 40 вокруг ва ла 22, которые образованы элементом ограничения движения в виде фигурной пластины 41 со скосами 42, заделанной в паз 43 вала 22, и разделительной перемычкой 44 ступицы кулачка. Перемычка 44 имеет соединительный канал 45с конусной трехходовой прюбкой 46 между полостями 39 и 40, а пробка поджимается гайкой 47 Пробка 46 имеет сквозное отверстие 48 из торца отверстия 49 под прямым углом к сквозному отверстию, которое входит в паз 50 под уплотнение 51, например эластичное. Со свободного торца ступицы полости 39 и 40 закрыты крышкой 52, а через соосные отверстия 53 в ступице и крынке 52 проходит плотно вал 22, который обхватывается разрезной упругой втулкой 53, вставленной в полости 39 и 40 между стенкой ступицы и крьшжой, причем торцы 54 и 55 концов разреза плотно упираются в фигурную пластину 41j образуя замкнутый объем полос тей 39 и 40, в которые через тело ;ступицы ввинчены плунжеры 56. При этом объемы полостей 39 и 40 и каналов 45-50 заполнены рабочей средой 57, например гидропластом. Для упрощения точной работы настройки разных режимов работы полуавтомата по цикло граммам, на распределительном валу 2 имеется общая риска 58 - начало отсчета угла поворота кулачков вокруг оси вала 22, а на торце каждой ступи цы кулачка нанесена шкала 59 с угловыми отсчетами в обе стороны от нуля причем нуль определяет наибольший ра диус-вектор рабочего профиля кулачка в пределах фазового угла для включения движения ведомого звена рычага. Стойка 4 служит для размещения исполнительных механизмов - рычагов 28 31, механизма подачи проволоки 5 и установки бухтодержателя 9. Стойка 4 смонтирована на плите 14 перед кулач ковым механизмом 3. Исполнительные механизмы выполнены в виде подпружиненных двуплечих рычагов, подвижно заделанных на осях, причем каждый ры чаг одним концом через ролик контактирует с рабочим профилем соответств ющего кулачка механизма 3, а другим концом - с соответствующими рычагом механизма 5 подачи проволоки, толкателями механизма 6 зажима и ориентировки плат, ножом механизма 7 отрезки проволоки, кареткой пуансонодержа теля механизма 8 осадки. Механизм 5 подачи проволоки необходим для правки проволоки от волнистости и регули руемой периодической подачи ее через матрицу в отверстия платы 11 и пуансона. Механизм подачи имеет подающие ролики 60, причем один из них приводной от храпового механизма, который через храповик соединен с регулируе ым рычагом 61, а последний шарнирно связан с рычагом 28 подачи. Другой подающий ролик 60 прижимной с помощью прижимного винта. Над подающими роликами установлены пять холостых правильных роликов 62, через которые проволока 10 протаскивается подающими роликами 60. Механизм 6 зажима и ориентировки служит для ориентировки и зажатия плат в момент запрессовки штыря в ее отверстие. Конструктивно состоит из четырех подпружиеннных фиксаторов 63, взаимодействующих с рычагом 29 через толкатели 64, размещенные, в корпусе 65. Механизм-7 отрезки необходим для отрезки прово локи на мерные длины в зависимости от вида и длины штыря. Конструктивно выполнен в виде корпуса с направляющим отверстием, в которое вставлен хвостовик с наплавленным ножом 66, при этом хвостовик ножа подпружинен и взаимодействует с рычагом 30. Механизм осадки производит осадКУ отрезанной проволоки 10 в отверстие платы 11 при двухстороннем щтыре или расклепывает штырь с нижней стороны при одностороннем виде . Конструктивно механизм осадки представляет матрицу 67 и пуансон 68 соосный с ней. Сменная матрица 67 закреплена в корпусе 65, а через паз в ней проходит нож 66, которий пересекает проволоку 10. В каретке 69, которая взаимодействует с рычагом 31, держатель снабжен сменным пуансоном 68 или бойком в зависимости от вида штыря и его диаметра (типоразмера). Диаметр отверстия в матрице и пуансоне выполнен точно по. диаметру проволоки,.а глубина отверстия в пуансоне 68 сделана равной длине штыря с учетом усадки при раздаче диаметра проволоки в отверстии платы 11, высота ртверетия матрицы определяется нижней кромкой ножа 66. Бухтодержатель 9 необходим для удержания и размотки бухты (мотка ) проволоки в момент бе подачи к j матрице и пуансону с платой. Бухтодержатель представляет стойку с закрепленной осью, на которую одета кассета с разъемными стенками, где одна.из них несет штыри для фиксации, мотка проволоки по внутреннему диаметру. Справа на станине установлена . пусковая аппаратура 70 для включения и выключения электродвигателя 18 привода 2.. Устройство работает следукндим образом. В бухтодержатель 9 закладывают бухту (моток) проволоки 10, и передний конец проволоки пропускают через правильные ролики 62, подающие ролики 60 механизма 5 подачи, проводку и матрицу 67. Затем проволоку зажимают между подающими роликами 60 нажимньам винтом. С помощью пусковой аппаратуры 70 включают электродвигатель 18 привода 2, от чего ведомый шкив 20 начинает вращаться со свободным ходом на распределительном валу 22 кулачкового механизма 3. Но сам вал 22 с насаженными кулачками 24-27 находится в состоянии покоя за пусковой роликовой муфты7 сепаратор 36 которой застопорен за выступ 38, что обеспечи вает расклинивание поводками 35 роликов 33 между гранями 34 вала 22 и вну тненней поверхностью обоймы 32, заделанной в шкиве 20, а также действия полубраслетной пружины 37. В этот мо,мент полуавтомат работает.на холостом ходу, называемом паузой. Для выполнения одного рабочего цикла запрессовки штыря необходимоВручную плату 11 поднести к конусу матрицы 67 и совмес тить с отверстием в плате (отверстия сверлят в плате заранее). После чеroi ногой нажать, на педаль и сразу отпустить, тогда под действием правой тяги 12 упор 13 выходит из зацепления с выступом 38 и расстопорит сепаратор 36. За счет трения свободного хода шкива 20 вал 22 сдвигается во вращательное движение, а так как поводки 35 больше не удерживают ролики 33,то они заклиниваются между обоймой 32 и . гранями. 34 под действием браслетной пружины 37, которая увлекает сепаратор с поводками 35. Происходит только один оборот распределительного вала 22, так как упор 13 снова стопорит сепаратор 36 и ролики 33 расклинивают между собой обойму 32 и грани 34, т.е шкив вращается, а вал 22 находится в состоянии покоя. Одновременно От педали под действием левой тяги 12 через рычаг 31 каретка 69 подвс1дит пуансон 68 к плате, но без осадки. Таким обра зом за один полный оборот распределительного вала 22 с определенно отрегулированными между собой по цикло.грамме кулачками 24-27 их рабочие про фили при взаимодействии с соответству ющими рычагами 28-31 обеспечивают механическое движение исполнительным механизмам, а именно: каретка 69 с пуансоном 68 подводится к плате, толкатели 63 фиксируют плату 11, подающи ролики 60 подают проволоку в плату и цуансон 68, нож 66 в матрице 67 отрезает проволоку.и замыкает конец про- 6 волоки в матрице до окончания Осадки, собственно сама odaдкa производится матрицей 67 и пуансоном 68. Осадка штыря в плате происходит за счет тоJ7O, что. отрезанный отрезок проволоки соответствующей длины находится в за мкнутом объеме 67, в пуансоне 68 и плате, а. усилие в момент осадки пуансона 68 осаживает диаметр проволоки в плате 11 по диаметру отверстия платы и по форме внутреннего наконечника отверстий пуансона и матрицы. После возвращения исполнительных механизмов в исходное положение плату вручную ориентируют, следующим отверстием под матрицу и повторяют технологический цикл снова, и т.д. По окончании работ на полуавтомате электродвигатель 18 выключают. Следовательно, для того, чтобы исполнительные механизмы выполняли технологический цикл в определенной последовательности, необходимо, дисковые кулачки установить на распределительном валу 22 с точным взаимным расположением рабочих профилей кулачков 24-27 относительно фигурной пластины 41 силового органа вала 22 и останова 13 согласно циклограмме, а затем жестко зафиксировать кулачки на валу для передачи крутящего момента. Регулирование одного из кулачков на валу 22 производится cлeдsтащим образом. В начале настройки величина ввинчивания плунжеров- 56 в полости отсутствует, поэтому за счет номинального объема рабочей среды давления в полостях нет или оно очень малое, следовательно вал 22 не зажат упругой втулкой 53. полости 39 и 40 соединяются между собой посредством совмещения ка канала 45, перемычки 44 и канала 48 пробки 46, После чего согласно циклбграмме кулачок вручную поворачивается на соответствующий угол вокруг продольной оси неподвижного вала 22, ориентируясь по шкале 59 и риске 58 на валу 22, В момент поворота кулачка рабочая среда 57 свободно выдавливается через открытый канал 45 из одной полости.в другую в зависимости от направления поворота кулачка. После установки кулачка на определенный угол начинают ввинчивать плунжера 56 в полости, уменьшая их объем, но тем самым повышается давление в них и упругая втулка,53, деформируясь, зажимает вал 22, противодействуя от продольного перемещения кулачка вдоль вала 22. С увеличением давления в полостях рабочая среда заполняет канал 49 пробки 46 и:полость 50, передавая давление на .уплотнение 51. По достижении определенного давления в полостях 39-50 канал 45 перекрывают пробкой46 и фиксируют ее гайкой 47. Если после закрытия канала 45 есть какая-то ошибка установленного угла из-за механической неточности, то, создавая перепад давлений в той или иной полости, манипулируя плунжерами, доворачивают кулачок на малый угол по шкале 59 и риске 58, выравнивая

давление в полостях, после чего кулат чок готов к работе. Передача крутящего момента с распределительного вала 22 на кулачок обеспечивает за счет рабочей среды, например гидропласта, находящейся под давлением, которая бесконтактно передает крутящий момент от фигурной пластины 41, заделанной на валу 22 к перемычке 44 кулачка, причем вра1Е1атеДьный момент можно передавать в оба направления. с условием, что, чем больше давление в полостях рабочей среды, тем вьпие передаваемый момент на рабочий профиль кулачка. Развиваемое давление среды 57 в полостях 39 и 40 уплотняет поверхности контакта фигурной пластины 41, с кулачком и крьшпсОй 52 за счет скосов 42, стараясь фигурную пластину 41 прижать к поверхности контакта.

ИcпOльзoвiaйиe изобретения позволит за счет возможности индивидуальной регулировки взаимного расположения рабочих профилей кулачков продольной оси распределительного вала относятельно выступа останова сепаратора пусковой роликовой муфты и силового элемента упомянутого вала посредством выполнения ступицы каждого кулачка с двумя полостями, заполненньили

рабочей средой (гидропластом) под давлением, обеспечивает бесконтактную передачу силового крутящего момента с распределительного вала на кулачки в определенной последовательности цикла с достаточно высокой точцостью настройки и перенастройкой механизмов для запрессовки в платы лепестковых штырей разного типоразмера и вида, что в итоге дает возможность повысить производительность полуавтомата, его надежность, а также расширить технологические возможности так как можно получать платы с односторонними и двухсторонними штырями разной длины и диаметра.

Кроме того, использование гвдропласта в. качестве среды, заполняющей полости ступиц, передающей давление от силового элемента распределительг ного вала к кулачкам, позволяет создать рациональную конструкцию регулируемой передачи крутящего момента. При этом, чем выше давление среды в полостях, тем. самьм кулачки способны развивать большие крутящие моменты и одновременно фиксироваться от продольного перемещения вдоль распределительного вала за счет зажатия вала разрезной втулкой.

30

Vt

w

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления и запрессовки проволочных штырей в изделие | 1989 |

|

SU1667996A2 |

| УСТРОЙСТВО ДЛЯ НАВИВКИ ПРУЖИН с ДВУМЯ ВЕТВЯМИ ПРОТИВОПОЛОЖНОГО НАПРАВЛЕНИЯ | 1971 |

|

SU424644A1 |

| Автомат для изготовления гнутых изделий | 1986 |

|

SU1400739A1 |

| ПОЛУАВТОМАТ УСТАНОВКИ ШТЫРЕЙ НА ПЕЧАТНЫЕ ПЛАТЫ | 1972 |

|

SU347955A1 |

| Устройство для изготовления и запрессовки проволочных штырей в монтажные платы | 1981 |

|

SU996008A1 |

| Устройство для изготовления проволочных штырей и запрессовки их в изделие | 1988 |

|

SU1593879A2 |

| Автомат для изготовления двух ветвевых пружин с отогнутыми концами | 1989 |

|

SU1657263A1 |

| Автомат для изготовления изделий из проволоки типа шплинтов | 1982 |

|

SU1093380A1 |

| Устройство для установки штырейНА плАТы | 1979 |

|

SU834955A1 |

| Устройство для изготовления колец из проволоки | 1986 |

|

SU1319988A1 |

ПРИЮД, ПРЕИМУЩЕСТВЕННО ДЛЯ УСТРОЙСТВА ЗАПРЕССОВКИ ШТЫРЕЙ В ПЛАТУ, содержащий электродвигатель, соединенный со шкивом распределительного вала, на котором установлены дисковые кулачки с элементами ограничения движения с возможностью поворота их вокруг продольной оси распределительного вала, и рычаги с роликами, установленные с возможностью взаимодействия с дисковыми кулачками. отличающийся тем, что, с целью улучшения эксплуатационных возможностей путем упрощения регулировку дисковых кулачков, он снабжен пусковой роликовой муфтой с сепаратором, упором и полубраслетной пружиной, причем пусковая роликовая муфта установлена на распределительном валу в ступице шкива, а сепаратор выполнен с выступом и соединен с распределитель ньм валом полубраслетной пружиной с возможностью взаимодействия с упором, а ступица каждого дискового кулачка выполнена из двух полостей, заполненных гидропластом. 2.Привод по П.1, отличающийся тем, что конец распределительного вала, на котором установлен шкив, выполнен с гранями, на которых размещены ролики пусковой муфты,разделенные поводками сепаратора. 3.Привод по П.1, отличающийся тем, что элемент ограниче 2 ния движения выполнен со скосами на боковых гранях. :л 4 :л

45

ФигЛ

51

Фиг.Ю

Фиг. И

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Автоматы и автоматические линии | |||

| Машгиз, 1961, с.255 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Автомат для изготовления изделий из длинномерных заготовок | 1972 |

|

SU442876A1 |

| Стиральная машина для войлоков | 1922 |

|

SU210A1 |

Авторы

Даты

1984-02-23—Публикация

1981-10-08—Подача