Настоящее изобретение относится к коррозионно-стойкой тонкопленочной многослойной структуре с низкой скоростью изнашивания и низким коэффициентом трения, к компоненту, включающему указанную структуру, и к способу ее осаждения.

За последние десять лет при помощи жестких пленок с низкой скоростью изнашивания, более конкретно, обладающих низкой скоростью изнашивания и низким коэффициентом трения, усовершенствованы многие термомеханические процессы, которые имеют место, например, в режущем инструменте, механических устройствах, вращающихся деталях и зубчатых передачах. Так, растет интерес к созданию подобных пленок на металлических сплавах, например сплавах титана, используемых в авиации и аэрокосмической промышленности.

Обычно тонкие пленки получают путем осаждения из газовой фазы. В частности, когда тонкие пленки предполагается подвергать фрикционному износу, их основой может быть нитрид и/или карбид, например TiN, TiCN, TiCrN, CrC или TiAlN, тогда их получают физическим осаждением из газовой фазы на основу, содержащую титан; либо они могут относиться к типу адамантового, или алмазоподобного, углерода, то есть типу, состоящему из гидрогенизированного или негидрогенизированного аморфного углерода, тогда их получают вакуум-плазменным химическим осаждением из газовой фазы.

Термин «алмазоподобный углерод» охватывает широкий спектр незначительно или значительно гидрогенизированных материалов. Обычно их используют там, где требуется высокая твердость и высокий модуль упругости, например 15-30 ГПа и 200-280 ГПа соответственно. Из-за этого в условиях эксплуатации они характеризуются низким коэффициентом трения (μ) и ограниченной скоростью изнашивания порядка 10-6-10-7 мм3·Н·м-1. Коэффициент трения составляет менее 0,2, особенно для сталей, алюминиевых и титановых сплавов. У этих сплавов трение особенно низкое. Следовательно, в машиностроении все острее ощущается потребность в покрытии такого типа, поскольку одним из главных свойств алмазоподобного углерода является абразивная износостойкость, величина которой намного выше, чем у нитридных материалов эквивалентной твердости, благодаря высокому модулю упругости.

Однако имеется недостаток - низкая коррозионная стойкость:

(1) в сухой атмосфере при температуре выше примерно 400°С алмазоподобные углероды окисляются и графитизируются, теряя свои свойства;

(2) во влажной атмосфере в местах ростовых дефектов покрытия происходит точечная коррозия.

Кроме того, алмазоподобные материалы являются напряженными, поэтому для согласования профилей напряжений или модуля упругости детали с покрытием и его верхнего слоя необходима сложная структура подслоев. Наличие таких согласующих слоев или подслоев с различной толщиной, до нескольких микрон, затрудняет прогнозирование механических свойств, определяемых адгезией пленок к материалу основы, механической прочности под нагрузкой, физико-химического взаимодействия различных наложенных материалов и термостойкости структуры в целом. Такие многослойные системы представляют дополнительные трудности с точки зрения оптимизации поведения покрытия при выполнении требуемых функций.

В заявке на патент FR 2736361 описаны тонкие пленки, содержащие углерод, кремний и водород, где последний присутствует в количестве менее 30 ат.%, а отношение C/Si составляет от примерно 1,4 до примерно 3,3. Эти пленки, получаемые вакуум-плазменным химическим осаждением из газовой фазы, характеризуются низким коэффициентом трения.

Однако соответствующие известному уровню техники покрытия не удовлетворяют требованиям, предъявляемым в промышленности к трибологическим свойствам покрытий (ограничения по износостойкости и трению, что разъяснено в известном уровне техники) на металлических основах.

Следовательно, существует потребность в покрытии, одновременно имеющем:

- такие трибологические свойства, как низкая скорость изнашивания и низкий коэффициент трения в сухом состоянии (то есть без добавления смазочного материала) по отношению к металлическим поверхностям в агрессивной среде и/или при высокой температуре;

- адгезионные свойства, такие как высокую механическую прочность покрытия на металлических основах;

- высокую стойкость при высокой температуре, например более 400°С, без изменения трибологических свойств покрытия и адгезии к основе.

Авторами настоящего изобретения обнаружено, что определенная многослойная структура обеспечивает такое сочетание свойств благодаря наличию нескольких слоев, содержащих кремний, углерод и водород, толщиной от 5 нм до 5 мкм с различными трибологическими свойствами, при этом, по меньшей мере, два слоя образуют группу, повторяющуюся n раз, причем n составляет от 1 до 1000.

Следовательно, одним из объектов настоящего изобретения является коррозионно-стойкая тонкопленочная многослойная структура, обладающая низкой скоростью изнашивания и низким коэффициентом трения, при этом структура содержит:

- от 1 до 1000 групп, предпочтительно от 1 до 500 групп, причем одна группа включает от 2 до 100 слоев на основе углерода, кремния и водорода, предпочтительно от 2 до 10 слоев; и

- необязательно, функциональный поверхностный слой.

Выражение «низкий коэффициент трения» в контексте настоящего изобретения означает коэффициент трения µ, равный менее чем 0,2, например:

- в условиях трибологических испытаний, проводимых на роторном трибометре при приложенной номинальной нагрузке 3Н, длине перемещения 100 м и скорости перемещения 0,02 м·с-1 в сухом состоянии, то есть без добавления смазочного материала, при температуре окружающей среды 25°С, с использованием металлического контртела, представляющего собой шар диаметром 6 мм, изготовленный из стали 100С6;

- в условиях испытания трением при возвратно-поступательном движении при приложенной номинальной нагрузке 3Н, длине перемещения 20 м и скорости перемещения 0,00017 м·с-1 в сухом состоянии, то есть без добавления смазочного материала, при температуре окружающей среды 25°С, с использованием металлического контртела, представляющего собой шар диаметром 6 мм, изготовленный из стали 100С6.

Благодаря низкому коэффициенту трения возможно использовать указанную структуру в различных отраслях промышленности, везде, где есть компоненты, движущиеся относительно друг друга постоянно или периодически.

Выражение «низкая скорость изнашивания» в контексте настоящего изобретения означает скорость изнашивания менее 10-5 мм3·Н·м-1, измеренную при описанных выше условиях трибологических испытаний путем профилометрии следов изнашивания после обработки пленок трением.

Термин «коррозионная стойкость» в контексте настоящего изобретения означает потенциал растворения, который достигает потенциала растворения основы через 100 часов при электрохимическом измерении в водном 5%-ном растворе NaCl с рН 5,5 при температуре 25°С с насыщенным каломельным электродом сравнения.

Общая толщина многослойной структуры составляет 10 мкм или менее, предпочтительно от 1 до 6 мкм.

Каждый слой повторяющейся группы состоит из углерода, кремния и водорода, атомное отношение Si/С составляет, в частности, от 0,3 до 1,5. Доля водорода предпочтительно изменяется от 10 до 30%.

Толщина каждого слоя группы соответствует предпочтительно диапазону от 5 нм до 5 мкм, лучше, если эта величина составляет от 10 нм до 1 мкм, еще более предпочтительно от 10 нм до 500 нм.

Каждый слой, независимо от других в данной группе, обладает особыми механическими свойствами, такими же или отличными, например твердостью от 1 до 100 ГПа, предпочтительно от 5 до 80 ГПа, и модулем Юнга от 10 до 600 ГПа, предпочтительно от 80 до 400 ГПа. Эти физические свойства измеряют методом вдавливания на индентере Берковича при нагрузке от 0,5 мН до 200 мН и глубине проникновения от 10 нм до 1,5 мкм.

Адгезионные свойства измеряют в ходе испытания на сопротивление царапанию. Условия этого испытания следующие: алмазной иглой Роквелла со сферической геометрией и радиусом 200 мкм проводят по поверхности с нанесенной тонкой пленкой с постепенно увеличивающейся номинальной нагрузкой, изменяющейся от 0 до 30 Н, и постоянной скоростью 5 мм/мин линию длиной 5 мм. Хорошая адгезия соответствует критической нагрузке (Lc2) более 15 Н, предпочтительно более 20 Н.

Термин «функциональный слой» в контексте настоящего изобретения означает слой, обладающий значительной коррозионной стойкостью, сопротивлением царапанию или такими трибологическими свойствами, как, например, низкий коэффициент трения и низкая скорость изнашивания.

Необязательный функциональный поверхностный слой сообщает структуре свойства, отличные от свойств слоев, составляющих лежащие под ним группы.

Функциональный слой состоит, по существу, из углерода, то есть содержит от 30 до 100%, предпочтительно от 40 до 90% углерода. Он также может содержать дополнительные элементы, такие как кремний, водород, серу, фтор, титан или вольфрам, причем дополнительные элементы присутствуют предпочтительно в количестве от 0 до 70 ат.%, более предпочтительно от 10 до 60 ат.%.

Толщина этого слоя предпочтительно не превышает 3 мкм, в особенности соответствует диапазону от 1 нм до 2 мкм.

Этот функциональный поверхностный слой также обладает такими механическими свойствами, как твердость от 1 до 100 ГПа, предпочтительно от 5 до 80 ГПа, и модуль Юнга от 10 до 600 ГПа, предпочтительно от 80 до 400 ГПа.

Объектом настоящего изобретения также является коррозионно-стойкий компонент, обладающий низкой скоростью изнашивания и низким коэффициентом трения, содержащий:

- металлическую основу, выполненную из материала, который не повреждается при нагревании до температур до 600°С, предпочтительно в диапазоне от 200 до 600°С;

- связующий слой; и

- покрытие, покрывающее связующий слой, причем покрытие представляет собой тонкопленочную многослойную структуру, соответствующую настоящему изобретению и описанную выше.

Металлическую основу изготавливают предпочтительно из титана или одного из его сплавов, таких как ТА6V или Ti10.2.3, быстрорежущей стали, например HS18-0-1 и HS6-5-2-5, нержавеющей стали или карбида, например WC+Co K10 и WC+TiC+Ta(Nb)C+Co P 10 K 10.

Связующий слой, помещенный между основой и покрытием, является азотированным, цементированным, нитроцементированным или силицированным, предпочтительно азотированным. В качестве примера нитрида можно указать, в частности, нитрид титана, если основа содержит титан.

Указанный связующий слой может быть изготовлен из смеси аргон/водород/азот, в этом случае также возможно изменить функциональные свойства поверхности металлической основы с целью повышения адгезии многослойной структуры к основе и снижения ее деформирования при приложении нагрузки. Поверхностная концентрация азота составляет предпочтительно в диапазоне от 20 ат.% до 80 ат.%.

Толщина связующего слоя составляет предпочтительно от 0,1 мкм до 100 мкм, более предпочтительно от 0,2 мкм до 10 мкм.

Преимуществом данного компонента является сочетание следующих свойств:

- покрытие обладает хорошими трибологическими свойствами, то есть без добавления смазочного материала оно обладает низкой скоростью изнашивания и низким коэффициентом трения по отношению к металлическим поверхностям в атмосфере окружающей среды и/или в агрессивной среде и/или при повышенной температуре;

- покрытие обладает хорошей термостойкостью без изменения адгезионных и трибологических свойств, например низкой скорости изнашивания и низкого коэффициента трения, в частности, до 550°С, и коррозионной стойкости;

- благодаря сложной конфигурации, образованной несколькими слоями, повышается механическое сопротивление системы растрескиванию;

- необязательный связующий слой, особенно состоящий из азота и водорода, позволяет к тому же изменить функциональные свойства поверхности металлической основы, в результате чего снижается ее деформация при нагружении.

Настоящее изобретение также относится к способу осаждения покрытия в виде коррозионно-стойкой тонкопленочной многослойной структуры с низкой скоростью изнашивания и низким коэффициентом трения на металлическую основу, выполненную из материала, не повреждающегося при нагревании до температур ниже 600°С, путем химического осаждения из газовой фазы, активированного микроволновой плазмой и/или низкочастотной плазмой, при этом способ включает следующие последовательные этапы, на которых:

1) устанавливают основу на опору в камере, в которой имеется зона введения/извлечения (называемая воздушный шлюз) и активная зона, в которой может находиться плазма максимальной плотности, причем этап установки сопровождается следующими этапами обработки поверхности, на которых:

2) создают в камере первичный вакуум, а затем вторичный вакуум;

3) выполняют травление основы в активной зоне путем введения в первичный вакуум травильного газа, создают плазму этого газа в зоне разряда (находящейся в активной зоне) и отдельно нагревают основу до регулируемой температуры от 200°С до 600°С;

4) формируют описанный выше связующий слой путем введения в активную зону камеры предварительно обработанного газа для замещения плазмы травильного газа плазмой предварительно обработанного газа, при этом продолжая нагревать основу и поддерживать указанную регулируемую температуру;

5) формируют описанную выше многослойную структуру путем введения в активную зону химически активного газа, причем химически активный газ содержит единственное соединение с тетраэдрической кремниевой структурой или кремнийсодержащую смесь для замещения плазмы предварительно обработанного газа химически активным газом, при этом продолжая нагревать основу и поддерживать указанную регулируемую температуру, причем различные слои образуют посредством изменения мощности микроволнового генератора и/или частоты и/или напряжения низкочастотного генератора;

6) необязательно осаждают в активной зоне функционально поверхностный слой путем введения другого химически активного газа для замещения плазмы газа для получения многослойной структуры плазмой химически активного газа, при этом продолжая нагревать основу и поддерживать указанную регулируемую температуру;

7) прекращают введение химически активного газа на этапе 5) или этапе 6) после окончания заданного времени введения газа, соответствующего получению требуемой толщины функционального поверхностного слоя, и охлаждают основу, при этом величина первичного вакуума, созданного в камере, соответствует давлению от 0,13 до 133,3 Па (от 10-3 до 1 Торр), предпочтительно от 0,13 до 66,7 Па (от 10-3 до 0,5 Торр), еще более предпочтительно от 0,13 до 13,3 Па (от 10-3 до 10-1 Торр).

Величина вторичного вакуума может, например, составлять около 6,5×10-2 мПа (6,5×10-7 мбар), что позволяет очистить атмосферу в активной зоне.

Вводимый в активную зону газ может быть возбужден главным образом микроволновым разрядом при помощи источника, соединенного с микроволновым генератором, рабочая частота которого составляет 2,45 ГГц или 915 МГц, при этом мощность генератора устанавливается равной от 0 Вт до 1500 Вт, либо низкочастотным разрядом при помощи низкочастотного генератора, рабочая частота которого составляет от 50 до 460 кГц, напряжение от 0 до 300 В, а поверхностная плотность мощности составляет порядка 10 Вт/см2 с целью получения газовой плазмы.

Путем изменения мощности микроволнового генератора и/или главным образом напряжения низкочастотного генератора возможно получить слои, содержащие С, Si и Н, с различными трибологическими свойствами, используя один и тот же химически активный газ.

Желательно, чтобы используемый на этапе 3) травильный газ представлял собой аргон, в который может быть добавлен водород; скорость его подачи при травлении основы составляет предпочтительно от 0,1 ст. л/ч (стандартных литров в час) до 10 ст. л/ч.

Предварительно обработанный газ, используемый на этапе 4), содержит азот, и/или углерод, и/или водород, и/или кремний. Примеры источников таких элементов могут включать главным образом азот, метан, этан, ацетилен, этилен, водород, силан и дисилан и их смеси. В предпочтительном варианте осуществления описываемого способа предварительно обработанный газ содержит не более около 20% азота, и/или метана, и/или силана, и/или водорода в смеси с аргоном.

Следует отметить, что травление и получение связующего слоя может быть осуществлено в камере, используемой для осаждения покрытия, практически без остановки.

Желательно, чтобы химически активный газ, используемый на этапе 5), содержал тетраметилсилан или тетраэтилсилан, сами по себе или в смеси, либо смесь предшественников углеводородов, таких как метан, этан, ацетилен или этилен, и/или кремнийсодержащих соединений, таких как силан или дисилан.

Кроме того, химически активный газ, используемый на этапе 5), может содержать аргон и/или водород. Скорость его подачи составляет предпочтительно менее 2 ст. л/ч.

Далее описаны предпочтительные варианты осуществления настоящего изобретения, представляющие собой не носящее ограничительного характера пояснение, при этом использованы ссылки на пример и прилагаемые чертежи, где:

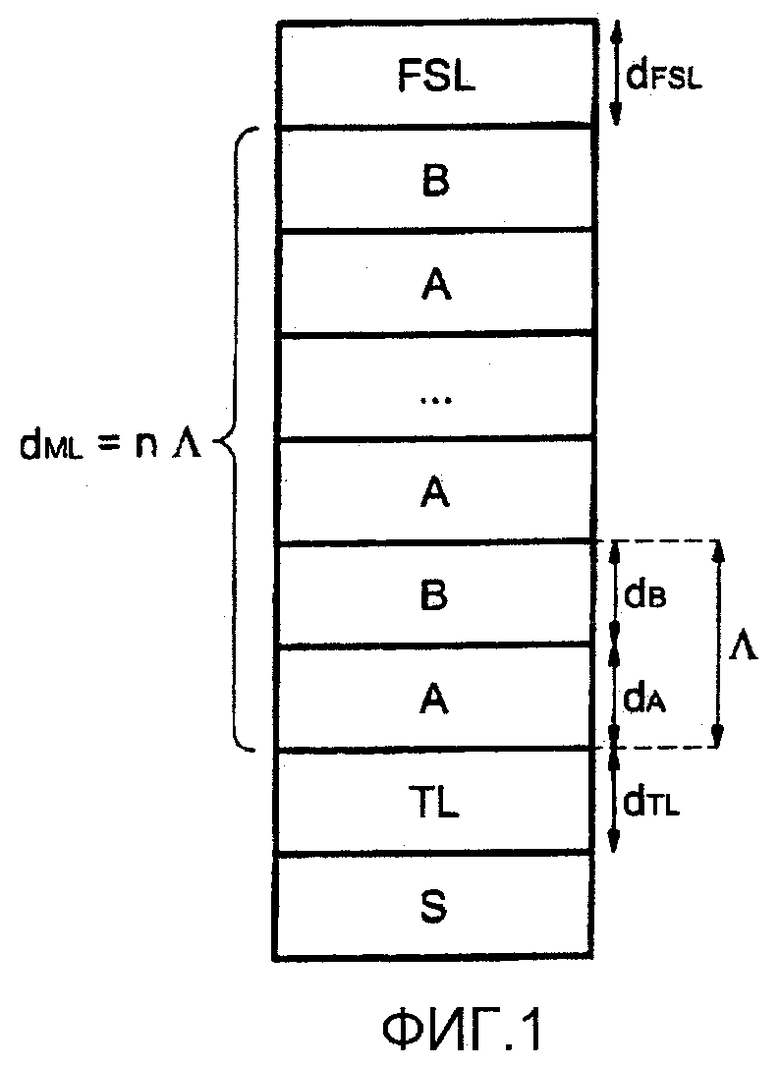

фиг.1 представляет собой схематичное изображение одного из вариантов осуществления компонента с нанесенной на нее многослойной структурой, соответствующего настоящему изобретению;

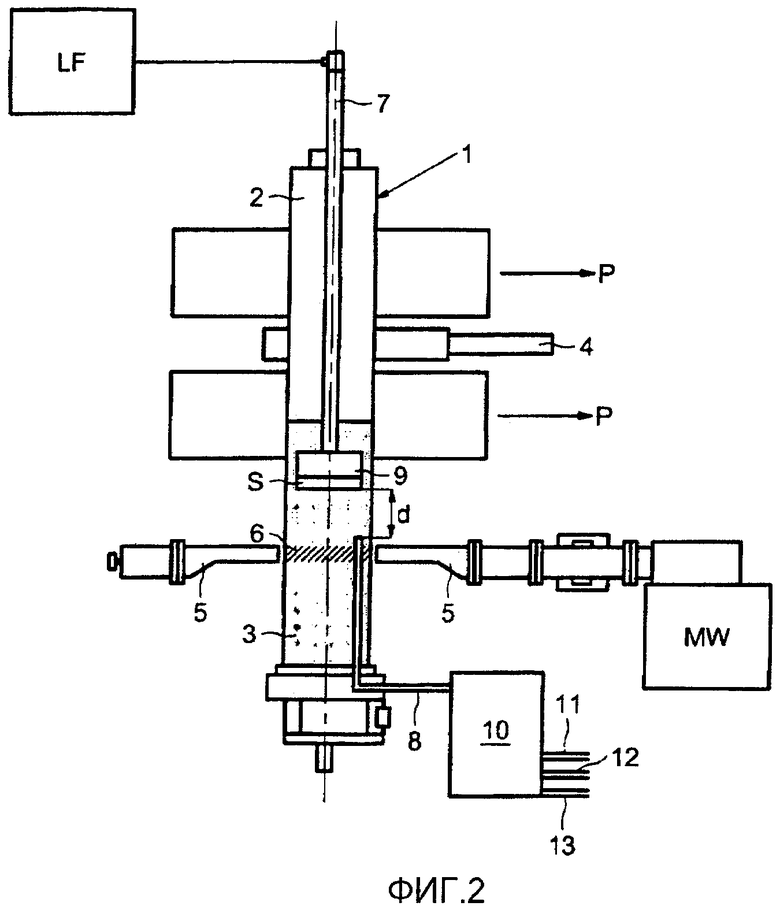

фиг.2 представляет собой схему устройства типа реактора вакуум-плазменного химического осаждения из газовой фазы, предназначенного для осуществления способа, соответствующего настоящему изобретению.

На фиг.1 показан первый вариант осуществления компонента, соответствующего настоящему изобретению и включающей:

- металлическую основу S;

- связующий слой TL толщиной dTL;

- n повторяющихся групп, каждая из которых включает два отдельных слоя A и B толщиной dA и dB соответственно, так что толщина группы Λ равна сумме толщин отдельных слоев dA и dB: Λ=dA+dB, а толщина многослойной структуры dML равна nΛ;

- функциональный поверхностный слой FSL толщиной dFSL, состоящий из гидрогенизированного карбида, причем карбид удовлетворяет, например, формуле XC, где X означает дополнительный элемент, такой как S, Si, W, Ti или F.

Основа может быть образована сплавом титана, таким как титановый сплав Та6V.

Промежуточный слой TL получают, например, азотированием поверхности основы S.

Отдельные слои А и В состоят предпочтительно из гидрогенизированного аморфного карбида кремния, при этом гидрогенизированный аморфный карбид кремния слоя А имеет меньшую твердость, чем гидрогенизированный аморфный карбид кремния слоя В.

Функциональный поверхностный слой состоит, например, из аморфного гидрогенизированного карбида кремния.

На фиг.2 показано устройство для получения компонента, соответствующего настоящему изобретению, такого, как изображен, в частности, на фиг.1.

Данное устройство состоит из трубчатого реактора 1, имеющего, по существу, вертикальную ось. Такой реактор особенно хорошо подходит для изготовления небольших компонентов. При производстве более крупных компонентов геометрия реактора 1 может быть иной.

Реактор 1 образован двумя основными частями: воздушным шлюзом 2 для загрузки образцов и технологической камерой 3. Эти части отделены друг от друга пневматическим золотником 4, изолирующим камеру 3 при доступе воздуха в воздушный шлюз 2 во время загрузки образцов.

Загрузочный воздушный шлюз 2 позволяет вводить и извлекать образцы.

Горизонтальный волновод 5, представляющий собой, например, трубку из оксида кремния, проходит через технологическую камеру 3 в области 6, где создается микроволновой разряд 2,45 ГГц. Волновод 5 соединен одним из своих концов с микроволновым генератором MW, мощность которого изменяется от 0 до 1500 Вт.

По волноводу 5 в технологическую зону 3 передается энергия в форме поверхностных волн, необходимая для создания и поддержания в технологической камере 3 стабильного разряда.

Стабильный заряд распространяется в любую сторону зоны 6, в которой создается микроволновой разряд, на высоту, которая зависит от ряда параметров, таких как мощность микроволнового генератора MW, давление в технологической камере, расход вводимого газа и т.д.

Источником заряда также может быть низкочастотный генератор LF, соединенный с передающей трубкой 7. Генератор LF позволяет прикладывать диапазон частот от 50 до 400 кГц и напряжений от 0 до 300 В, тем самым создавая плазму с другими свойствами.

Данный разряд также достигает зоны 6, в которой создается микроволновой разряд.

Этот или эти стабильные разряды позволяют поддерживать газовую плазму, протяженность которой на фиг.2 показана как серая зона.

Реактор 1 оборудован системой двойной накачки (на фиг.2 не показана) для регулирования давления внутри него. Эта система состоит из двухступенчатого насоса производительностью около 240 м3/ч, который позволяет работать с потоком газа в первичном вакууме во время осаждения или создавать в реакторе форвакуум перед переходом к вторичному вакууму, и гибридного турбомолекулярного насоса (250 л/с) (на фиг.2 не показан), который обеспечивает вторичный вакуум до примерно 6,5×10-2 мПа (6,5×10-7 мбар), тем самым снижая уровень загрязнения реактора. Он также позволяет работать с низким расходом газа при давлении менее 10 Па (0,1 мбар). Оба этих насоса соединены с загрузочным воздушным шлюзом 2 и технологической камерой 3 посредством электропневматических клапанов (на фиг.2 не показаны). Эти соединения указаны стрелками Р.

Общее давление в реакторе в ходе осаждения регулируется при помощи дроссельного клапана, соединенного с емкостным датчиком.

Передающая трубка 7 с электроприводом проходит через все устройство, благодаря чему можно изменять расстояние d между трубкой 8 подачи предшественника и держателем 9 основы. Время пребывания компонентов, попадающих на основу, определяется выбором расстояния d. Основа может независимо подвергаться нагреву до 600°С, через настроечный блок она соединена с низкочастотным генератором LF емкостной связью.

Помимо уже описанных деталей, устройство, изображенное на фиг.2, включает средства подачи в реактор 1 различных газов, необходимых для осуществления настоящего способа и особенно для формирования на основе S заданной тонкопленочной многослойной структуры.

В показанном варианте осуществления изобретения эти средства подачи газа состоят главным образом из нагнетательной трубки 8, проходящей через дно реактора вдоль его вертикальной оси до второй области технологической камеры 3, расположенной между основой S и зоной 6, в которой создается микроволновой разряд, или до той части зоны 6, которая обращена к основе S. Снаружи реактора 1 трубка 8 соединена с системой 10 измерения расхода для регулирования при необходимости расхода подаваемых газов. Сама система 10 измерения расхода соединена с подводящей трубой 11 травильного газа, подводящей трубой 12 газа предварительной обработки и подводящей трубой 13 химически активного газа или предшественника.

В альтернативном варианте осуществления изобретения система 10 измерения расхода может иметь шесть независимых газовых линий.

Травильный газ, подаваемый по трубе 11, представляет собой предпочтительно аргон, а предварительно обработанный газ, подаваемый по трубе 12, может быть главным образом водородом или азотом.

Химически активный газ или предшественник, подаваемый по подводящей трубе 13, представляет собой единственное кремнийорганическое соединение с тетраэдрической кремниевой структурой. Это соединение предпочтительно представляет собой тетраметилсилан Si(CH3)4 (обычно обозначаемый сокращением TMS). Также можно использовать тетраэтилсилан Si(C2H5)4 (обычно обозначаемый сокращением TES) или любое другое производное TMS или TES, полученное замещением одной или двух этильных или метильных групп соответственно, например водородом или хлором.

Следует отметить, что вместо нагнетательной трубки 8 может быть использовано любое другое средство подачи, например система в форме кольца или решетки с несколькими инжекторными соплами, особенно, если покрытие наносится на довольно большую основу. Однако такое средство подачи также располагается во второй области технологической камеры 3, описанной выше, и не должно блокировать разряд, в который помещена основа S.

Кроме того, если покрытие наносят на относительно большую основу, также может возникнуть необходимость во взаимном перемещении системы подачи химически активного газа, такой как нагнетательная трубка 8, и держателя 9 основы. Тогда опорный механизм держателя 9 основы может иметь более сложную форму, чем тот, который схематично показан на фиг.2, и может включать, например, по меньшей мере, один электродвигатель, предназначенный для перемещения держателя 9 основы линейно или вращательно. Такие устройства хорошо известны специалистам в данной области и более подробно не описываются.

Как только основа или основы S размещены на держателе 9 основы в реакторе 1, в нем создают вакуум, сначала используя двухступенчатый насос для получения первичного вакуума, а затем с помощью второго насоса - вторичный вакуум.

После размещения образцов проводят осаждение, следуя методике, описанной в таблице 1.

- Введение травильных газов

- Включение микроволнового и низкочастотного генераторов

- Нагревание активированной основы

- Введение газов азотирования

- Приложение напряжения смещения для азотирования

- Приложение энергии осаждения и напряжения смещения 1

- Введение газа 1

- Приложение энергии осаждения и напряжения смещения 2

- Введение газа 2

- Приложение энергии осаждения и напряжения смещения 1

- Введение газа 1

- Приложение энергии осаждения и напряжения смещения 2

- Введение газа 2

- Приложение энергии осаждения и напряжения смещения 1

- Введение газа 1

- Приложение энергии осаждения и напряжения смещения 2

- Введение газа 2

- Введение соответствующих газов

- Прекращение подачи газов

- Прекращение нагревания основы

ПРИМЕР

Описанное выше со ссылками на фиг.2 устройство было использовано для получения компонента, включающего соответствующую настоящему изобретению многослойную структуру. Для этого при обработке поверхности основы, выполненной из титанового сплава ТА6V, применили методику осаждения, приведенную в таблице 1. Конкретные значения температуры, давления, расхода газов и напряжения, использованных в примере, приведены в таблице 2.

Расход (Ar)1=7%

Vdc=-100 В

Мощность = 500 Вт

Инициирование плазмы Ar

Приложение напряжения смещения

Расход (N2)=11%

Расход (TMS)=35%

Расход (Ar)2=1%

Подготовка напряжения смещения, соответствующего осаждению

Р=700 Вт

Vdc=-100 В

Р=700 Вт

Р=700 Вт

Прекращение подачи газов

Прекращение нагревания

Охлаждение в аргоне

Был получен компонент, содержащий:

- основу из обработанного плазменным травлением титанового сплава ТА6V;

- нитридный связующий слой;

- соответствующую настоящему изобретению многослойную структуру, состоящую из 10 групп, каждая из которых включает 2 слоя по 140 нм толщиной;

- функциональный поверхностный слой.

Полученный компонент можно изобразить при помощи схемы, представленной на фиг.1, где:

- толщина связующего слоя dTL=700 нм;

- толщина отдельных слоев многослойной структуры dA=140 нм и dB=140 нм;

- толщина группы слоев Λ=dA+dB=140+140=280 нм;

- число групп n=10, общая толщина многослойной структуры dML=nΛ=10×280=2800 нм;

- толщина углеродсодержащего функционального поверхностного слоя dFSL=200 нм.

Состав и свойства различных слоев, нанесенных на данный компонент, приведены в таблицах 3 и 4.

1-й слой (А) группы

2-й слой (В) группы

Были исследованы механические свойства описанного выше компонента, такие как скорость изнашивания и коэффициент трения, а также коррозионная стойкость и адгезия.

Результаты приведены в таблице 4.

Свойства многослойной структуры

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения адаптивного износостойкого покрытия Ti-Al-Mo-N для защиты от изнашивания в меняющихся условиях трения | 2016 |

|

RU2644094C1 |

| Многослойное износостойкое покрытие на стальной подложке | 2020 |

|

RU2759163C1 |

| Многокомпонентный двухслойный биоактивный материал с контролируемым антибактериальным эффектом | 2019 |

|

RU2697720C1 |

| МНОГОКОМПОНЕНТНОЕ БИОАКТИВНОЕ НАНОКОМПОЗИЦИОННОЕ ПОКРЫТИЕ С АНТИБАКТЕРИАЛЬНЫМ ЭФФЕКТОМ | 2013 |

|

RU2524654C1 |

| ГАЗОНЕПРОНИЦАЕМАЯ ЕМКОСТЬ | 2002 |

|

RU2298724C2 |

| СКОЛЬЗЯЩИЙ ЭЛЕМЕНТ, В ЧАСТНОСТИ ПОРШНЕВОЕ КОЛЬЦО, ИМЕЮЩИЙ ПОКРЫТИЕ, И СПОСОБ ПОЛУЧЕНИЯ СКОЛЬЗЯЩЕГО ЭЛЕМЕНТА | 2011 |

|

RU2520245C2 |

| Способ нанесения твердых износостойких наноструктурных покрытий из аморфного алмазоподобного углерода | 2017 |

|

RU2656312C1 |

| ПОКРЫТИЕ СО СВЕРХНИЗКИМ ТРЕНИЕМ ДЛЯ БУРИЛЬНЫХ КОЛОНН В СБОРЕ | 2009 |

|

RU2509865C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДЫХ ПОКРЫТИЙ | 2005 |

|

RU2310013C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОФУНКЦИОНАЛЬНОГО МНОГОСЛОЙНОГО ПОКРЫТИЯ | 2021 |

|

RU2768046C1 |

Изобретение относится к коррозионно-стойкой тонкопленочной многослойной структуре и коррозионно-стойкому компоненту, обладающим низкой скоростью изнашивания и низким коэффициентом трения, и способу осаждения покрытия упомянутых пленок. Коррозионно-стойкая структура включает от 1 до 1000 групп, причем одна группа включает от 2 до 100 слоев (А, В) на основе углерода, кремния и водорода и, необязательно, функциональный поверхностный слой (FSL). Компонент включает такую тонкопленочную многослойную структуру. Способ включает создание в камере первичного вакуума и затем вторичного вакуума. Выполняют травление основы в активной зоне. Формируют связующий слой путем введения в активную зону камеры предварительно обработанного газа и, продолжая нагревать основу и поддерживать регулируемую температуру, формируют многослойную структуру путем введения в активную зону химически активного газа. Химически активный газ содержит единственное соединение с тетраэдрической кремниевой структурой или кремнийсодержащую смесь. В результате получают покрытие, обладающее высокими трибологическими и адгезионными свойствами, высокой механической прочностью покрытия и высокой термостойкостью. 3 н. и 17 з.п. ф-лы, 2 ил., 4 табл.

1. Коррозионно-стойкая тонкопленочная многослойная структура, обладающая низкой скоростью изнашивания и низким коэффициентом трения, отличающаяся тем, что она содержит: от 1 до 1000 групп, предпочтительно от 1 до 500 групп, причем одна группа содержит от 2 до 100 слоев (А, В) на основе углерода, кремния и водорода, предпочтительно от 2 до 10 слоев; и, необязательно, функциональный поверхностный слой (FSL).

2. Структура по п.1, отличающаяся тем, что ее общая толщина составляет 10 мкм или менее.

3. Структура по п.2, отличающаяся тем, что ее общая толщина составляет от 1 до 6 мкм.

4. Структура по любому из пп.1-3, отличающаяся тем, что каждый слой (А, В) в группе состоит из углерода, кремния и водорода с атомным отношением Si/C в диапазоне от 0,3 до 1,5 и содержит от 10 до 30 ат.% водорода.

5. Структура по п.1, отличающаяся тем, что толщина (dA, dB) каждого слоя изменяется от 5 нм до 5 мкм.

6. Структура по п.1 или 2, отличающаяся тем, что каждый слой (А, В) группы, независимо от других слоев в группе, обладает твердостью от 1 до 100 ГПа и модулем Юнга от 10 до 600 ГПа.

7. Структура по п.1, отличающаяся тем, что функциональный поверхностный слой (FSL) содержит, главным образом, углерод.

8. Структура по п.7, отличающаяся тем, что функциональный поверхностный слой (FSL) содержит от 30 до 100% углерода.

9. Структура по п.7 или 8, отличающаяся тем, что функциональный поверхностный слой (FSL) содержит дополнительные элементы, выбранные из кремния, водорода, серы, фтора, титана и вольфрама, в пропорции от 0 до 70 ат.%.

10. Структура по п.1, отличающаяся тем, что толщина (dFSL) функционального поверхностного слоя составляет 3 мкм или менее.

11. Структура по п.10, отличающаяся тем, что толщина (dFSL) функционального поверхностного слоя составляет от 1 нм до 2 мкм.

12. Коррозионно-стойкий компонент, обладающий низкой скоростью изнашивания и низким коэффициентом трения, отличающийся тем, что он содержит: металлическую основу, выполненную из материала, который не повреждается при нагревании до температур до 600°С; связующий слой, расположенный между основой и покрытием; и покрытие, покрывающее связующий слой, при этом покрытие представляет собой тонкопленочную многослойную структуру по любому из пп.1-11.

13. Компонент по п.12, отличающийся тем, что металлическая основа выполнена из титана или одного из его сплавов, быстрорежущей стали, нержавеющей стали или карбида.

14. Компонент по п.12 или 13, отличающийся тем, что связующий слой является азотированным, цементированным, нитроцементированным или силицированным.

15. Компонент по п.12 или 13, отличающийся тем, что толщина связующего слоя составляет от 0,1 до 100 мкм.

16. Способ осаждения покрытия в виде коррозионно-стойкой тонкопленочной многослойной структуры с низкой скоростью изнашивания и низким коэффициентом трения на металлическую основу, выполненную из материала, не повреждающегося при нагревании до температур ниже 600°С, путем химического осаждения из газовой фазы, активированного микроволновой плазмой и/или низкочастотной плазмой, включающий следующие последовательные этапы, на которых: 1) устанавливают основу на опору в камере, содержащей зону введения/извлечения и активную зону, в которой может находиться плазма максимальной плотности, при этом этап установки сопровождается следующими этапами обработки поверхности, на которых: 2) создают в камере первичный вакуум, а затем - вторичный вакуум; 3) выполняют травление основы в активной зоне путем введения в первичный вакуум травильного газа, создают плазму этого газа в зоне разряда и отдельно нагревают основу до регулируемой температуры от 200 до 600°С; 4) формируют связующий слой путем введения в активную зону камеры предварительно обработанного газа для замещения плазмы травильного газа плазмой предварительно обработанного газа, продолжая нагревать при этом основу и поддерживать указанную регулируемую температуру; 5) формируют многослойную структуру по любому из пп.1-11 путем введения в активную зону химически активного газа, причем химически активный газ содержит единственное соединение с тетраэдрической кремниевой структурой или кремнийсодержащую смесь для замещения плазмы предварительно обработанного газа химически активным газом, продолжая при этом нагревать основу и поддерживать указанную регулируемую температуру, причем различные слои образуют посредством изменения мощности микроволнового генератора и/или частоты и/или напряжения низкочастотного генератора; 6) необязательно осаждают в активной зоне функционально поверхностный слой путем введения другого химически активного газа для замещения плазмы газа для получения многослойной структуры плазмой химически активного газа, при этом продолжая нагревать основу и поддерживать указанную регулируемую температуру; и 7) прекращают введение химически активного газа на этапе 5) или этапе 6) после окончания заданного времени введения газа, соответствующего получению требуемой толщины функционального поверхностного слоя, и охлаждают основу, при этом величина первичного вакуума, созданного в камере, соответствует давлению от 0,13 до 133,3 Па (от 10-3 до 1 Торр), предпочтительно от 0,13 до 66,7 Па (от 10-3 до 0,5 Торр).

17. Способ по п.16, отличающийся тем, что предварительно обработанный газ содержит азот и/или углерод, и/или водород, и/или кремний.

18. Способ по п.17, отличающийся тем, что предварительно обработанный газ содержит, не более, около 20% азота и/или метана, смешанных с аргоном.

19. Способ по любому из пп.16-18, отличающийся тем, что химически активный газ на этапе 5) содержит тетраметилсилан или тетраэтилсилан, сами по себе или в виде смеси, или смесь предшественников углеводородов и/или кремнийсодержащих соединений.

20. Способ по п.19, отличающийся тем, что химически активный газ также содержит водород и/или аргон.

| Телевизионная система с селективным масштабированием изображения (варианты) | 2020 |

|

RU2736361C1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| US 5522343 A, 04.06.1996 | |||

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА МАЛОГАБАРИТНЫЕ ИЗДЕЛИЯ | 2001 |

|

RU2192504C1 |

| СПОСОБ НАНЕСЕНИЯ МНОГОСЛОЙНОГО МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ ДЛЯ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ И ЕГО ВАРИАНТ | 1994 |

|

RU2089664C1 |

| Способ термического наращивания из газовой фары на поверхность металлических изделий твердых сплавов | 1935 |

|

SU49238A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 0 |

|

SU301379A1 |

Авторы

Даты

2011-05-20—Публикация

2007-01-30—Подача