Изобретение относится к газонепроницаемой, устойчивой к давлению емкости для хранения и/или транспортировки низкомолекулярных реакционных сред, в частности водорода, кислорода, воздуха, метана и/или метанола, при высоком давлении наполнения, которая выполнена, по существу, в виде тела вращения и содержит, по меньшей мере, одну присоединительную крышку с запорным устройством.

На протяжении длительного времени было принято использовать для низкомолекулярных реакционных сред, в частности, газов, таких как водород, кислород и воздух, толстостенные металлические баллоны с безопасным штуцером-пробкой для хранения и/или транспортировки. В результате большие объемы газа могут концентрироваться в малом пространстве, храниться без утечки в течение длительного времени и безопасно транспортироваться. И лишь перед применением на штуцер-пробку металлического баллона устанавливается редукционный клапан.

Однако толстостенные стальные баллоны характеризуются тем недостатком, что они имеют крайне большой вес по сравнению с их содержимым. Замена стальных баллонов соответствующими алюминиевыми была по отношению к весу лишь первым важным шагом в правильном направлении, тем не менее упомянутая диспропорция между содержимым и тарой сохраняется, хотя и в меньшей степени.

В US 4073400 А описана подобная емкость для газа из металла, преимущественно алюминия или стали, содержащая наружное защитное покрытие из армированной волокнами смолы/полимера. Факультативно на внутреннюю стенку может наноситься дополнительное антикоррозионное покрытие также из армированной волокнами смолы/полимера. Само собой разумеется, что для таких металлических емкостей защита от диффузии не требуется.

Также в DE 3821852 А1 описан баллон для сжатого газа, состоящий из внутренней металлической емкости и нанесенного по периметру покрытия из армированной стекловолокнами пластмассы. Такой баллон, предназначенный в качестве топливного бака для автомобилей, рассчитан на давление наполнения до 340 бар. Благодаря металлическому баллону отсутствуют проблемы, связанные с диффузией, а при использовании коррозионно-стойкого алюминиевого сплава для внутренней емкости - также и проблемы, связанные с коррозией.

С начала нефтяного кризиса природный газ играет все более возрастающую роль как в отопительном секторе, так и в автомобильном. Французская фирма Ullit S.A., F-36400 La Chatre, предлагает сверхлегкие высоконапорные баллоны для автомобилей на природном газе, выполненные, по существу, в виде цельного тела, полученного намоткой термопластичного материала. Такие баллоны вместимостью 126 литров и с рабочим давлением 200 бар устанавливаются в автомобиле в виде батареи и обеспечивают резерв топлива. Пластмассовые баллоны, в том числе баллоны из композиционной пластмассы, представляют собой по сравнению с металлическими баллонами совершенно новый тип высоконапорных емкостей для газов. Пластмассовые баллоны имеют очень малый вес, не подвержены коррозии и усталости от переменных нагрузок, а также являются достаточно не проницаемыми, в частности, для высокомолекулярных газов, например природного газа.

В WO 00/66939 А1 описано изготовление двухслойной пластмассовой емкости для газа высокого давления. С целью повышения смачиваемости и адгезионных свойств пластмассовую внутреннюю емкость предварительно обрабатывают при вращении. После нанесения клея накладывается в виде спиральных линий армированная волокнами обмоточная лента, которая очень надежно приклеивается к внутренней емкости и обеспечивает эффективное повышение стойкости к давлению. При этом не описаны и не упомянуты проблемы, связанные с диффузией и коррозией.

Теплоаккумулирующий пластмассовый баллон с двойной стенкой (термос) согласно US 3921844 А, полностью отличающийся от емкости высокого давления для газа, содержит выполненные известным образом теплоотражающие серебристые покрытия в качестве диффузионного барьера. Вакуум между обеими стенками сравнительно очень малой толщины может поддерживаться в течение длительного времени, предупреждая тепловую конвекцию. Наличие в емкости высокого давления такой двойной стенки с вакуумом было бы не только бессмысленным, но и вредным.

Изобретатели поставили перед собой задачу создания газонепроницаемой, устойчивой к давлению емкости указанного выше типа для хранения и/или транспортировки, которая при уменьшенном собственном весе является непроницаемой для специфических сред и/или при необходимости коррозионно-стойкой.

Указанная задача решается согласно изобретению за счет того, что стенка емкости состоит, по существу, из термопластичной пластмассы с, по меньшей мере, одной диффузионно-барьерной системой или одной диффузионно-барьерной и коррозионно-защитной системой. Частные и улучшенные варианты выполнения емкости приведены в зависимых пунктах формулы изобретения.

Понятие "диффузионно-барьерное покрытие" включает в себя как осажденные на стенку емкости покрытия, так и пленки с функциональным(и) покрытием(и) или без них, нанесенные на стенку емкости или введенные внутрь этой стенки. Диффузионно-барьерное покрытие может также служить одновременно или исключительно коррозионно-защитным слоем, без специального упоминания об этом каждый раз. Предпочтительно, чтобы все типы диффузионно-барьерного покрытия имели приблизительно одинаковый коэффициент растяжения, что и стенка емкости.

"Диффузионно-барьерная система" или "коррозионно-защитная система" может включать в себя компактное покрытие и/или диспергированные, пассивные или реакционные наночастицы. Реакционные наночастицы вступают в химическую реакцию с проникающим газом, пассивные наночастицы адсорбируют (поглощают) этот газ.

Пластмассовые емкости с высоким, т. е. находящимся в диапазоне не менее 50-100 бар давлением наполнения, имеют обычные для данной отрасли промышленности наружные размеры и формы. Предпочтительно, чтобы они были выполнены, по существу, цилиндрической формы и содержали в зоне своей продольной оси с одной или обеих сторон штуцер-пробку с запором обычной конструкции. Целесообразно, чтобы длина боковой поверхности крупных емкостей лежала в обычном диапазоне от 1 м до 6 м, внутренний диаметр составлял до 40 см, в частности 35 см, давление наполнения достигало преимущественно не менее 150 бар, в частности не менее 250 бар. Переносные медицинские сосуды, предназначенные, например, для пациентов, также входящие в состав изобретения, выполнены существенно меньшего размера.

Стойкость емкости и ее сопротивление продавливанию могут быть существенно повышены в том случае, когда термопластичная пластмасса, из которой состоит стенка емкости, например полиэтилен, полипропилен, ацетилбутадиенстирол, полиамид, поливинилацетат или сложный полиэфир, армирована стойким к растяжению материалом, предпочтительно угольными, керамическими или стекловолокнами, а также стальной проволокой.

В зависимости от агрессивности и проникающей способности заполняющей среды и наружной атмосферы диффузионно-барьерное покрытие расположено на стенке емкости внутри и/или снаружи, в данном случае также или только в ней самой.

- При содержании агрессивной заполняющей среды в емкости, хранимой в инертной атмосфере, требуется только внутреннее диффузионно-барьерное покрытие или стенка емкости для водорода содержит диспергированные, реакционные наночастицы.

- Если емкость с агрессивной заполняющей средой хранится в коррозионной атмосфере, то следует наносить также наружное диффузионно-барьерное покрытие, являющееся одновременно и коррозионно-защитным покрытием.

- В случае, когда стенка емкости является инертной по отношению к реакционной заполняющей среде, диффузионно-барьерное покрытие может выполняться внутри этой стенки, например, путем соэкструзии или соответствующей техники намотки, оба этих приема сами по себе известны, или стенка емкости для водорода может содержать диспергированные пассивные или реакционные наночастицы.

Двумя принципиально противоположными методами может быть нанесено на стенку емкости, по меньшей мере, одно диффузионно-барьерное покрытие:

- в виде многослойной пленки толщиной преимущественно от 10 до 1000 мкм с собственно диффузионно-барьерным покрытием толщиной предпочтительно не более 500 мкм, в частности, не более около 20 мкм,

- путем осаждения из газовой фазы, сопровождавшегося химической реакцией или без нее, также в виде тонкого покрытия в диапазоне от 10 до 600 нм, в частности до 100 нм. Такое осаждение может происходить непосредственно на стенку емкости и/или на пленку-основу, наносимую позже на стенку емкости и/или вводимую в нее.

Наружное нанесение пленки проводится, например, намоткой, предпочтительно с большим напуском спирально укладываемой полосовой пленки, продольной укладкой пленки также с большим напуском боковых кромок или размещением усадочной или свариваемой по заданным размерам пленки. Внутреннее покрытие или внутренняя облицовка пленкой для образования диффузионно-барьерного покрытия достигается введением в емкость мешка, скроенного по размерам внутренней стенки емкости, причем в соответствии с емкостью в нем предусматривается одно или два отверстия. Введенный в емкость мешок закреплен в зоне заполняющего штуцера, например, приклеиванием или с помощью болтов.

Нанесение или экструдирование внутрь металлической фольги, как правило, алюминиевой или стальной, в качестве диффузионно-барьерного покрытия происходит, предпочтительно, в виде многослойной пленки. Многослойная пленка, состоящая из алюминиевой фольги толщиной 9 мкм с одной односторонне- или двумя с обеих сторон кашированной или экструдированной полимерной пленкой из полиэтилена низкой плотности с линейной структурой (LLDPE) толщиной, например, около 100 мкм, является при всех упомянутых способах достаточно прочной на разрыв.

Можно также наносить или экструдировать чисто полимерные многослойные пленки или комплексные слои, состоящие, например, из LLDPE (100 мкм)/ОРР (20 мкм)/PVA (14 мкм)/ОРР (20 мкм). ОРР означает ориентированный полипропилен, PVA (=PVAL) - поливиниловый спирт. Покрытие из поливинилового спирта может также быть снабжено слоем из SiOx или DLC (Diamond Like Carbon - алмазоподобный углерод).

Емкость согласно изобретению или внедренная в нее пленка может быть также защищена одним или несколькими диффузионно-барьерными покрытиями, осажденными из газовой фазы. Осаждение из газовой фазы проводится известным самим по себе способом с использованием химической реакции или без нее в газовой фазе, а также в виде соосаждения материалов. Конкретными примерами служат электродуговое испарение и катодное распыление (Sputtern). Другими примерами являются осаждение лазерным лучом, электронными, ионными или молекулярными пучками или термическим воздействием с применением плазменного возбуждения или без него, а также с применением магнитного поля или без него, и плазменное напыление. Осажденные покрытия образуют диффузионно-барьерное покрытие, которое при необходимости служит также коррозионно-защитным покрытием.

В том случае, когда пластмассовая емкость согласно изобретению или наносимая или внедренная внутрь пленка должна содержать металлическое или керамическое диффузионно-барьерное покрытие, то часто целесообразна предварительная обработка для повышения адгезии диффузионно-барьерного покрытия. Целесообразно проводить предварительную обработку путем плазменной активации обрабатываемой поверхности или с использованием очень тонкого полярного плазменного покрытия значительно <1 мкм. В первом случае покрытие наносится сразу после активации, во втором случае поляризованное покрытие может обеспечивать в течение ряда лет поверхностное напряжение пластмассовой поверхности до >50 мН/м или при необходимости даже до >70 мН/м.

При плазменной активации, применяемой для предварительной обработки, радиочастотным разрядом в смеси благородных газов (Ar, Не) образуются кислород- и/или азотсодержащие мономерные газы, например, положительные результаты достигаются с помощью СО2, O2, N2, NOx и/или NH3. Радиочастоты содержат инфранизкие, высокие и сверхвысокие частоты.

Плазменная активация в промышленном масштабе применяется давно, например, в виде коронного разряда или разряда низкого давления.

Примеры:

- В течение менее 1 минуты на полимерную основу воздействуют аргоном с небольшим количеством О2 непрерывно или импульсно при 200-2000 Вт, 13,56 МГц или 2,45 ГГц.

- В течение менее 1 минуты на полимерную основу воздействуют посредством NH3, содержащим благородные газы, при высоко- или низкочастотном разряде. Очень хорошие результаты достигаются при этом в отношении сцепления алюминия с полипропиленом.

При плазменном нанесении покрытия в качестве предварительной обработки используются смеси благородных газов Ar и Не и/или - в зависимости от требуемого поверхностного напряжения - смеси, например, мономерных газов CO2, O2, N2, NOx, NH3, СН3ОН, СН4, CH3CN и С2Н2. Для получения длительно устойчивых гидрофильных печатных покрытий отсылаем к патенту WO 99/39842, согласно которому для нанесения полярного покрытия применяется безводный технологический газ, содержащий, по меньшей мере, также замещенное углеводородное соединение с содержанием до 8 атомов углерода, и неорганический газ.

Пример:

Плазменное нанесение покрытия в качестве предварительной обработки проводится с применением смеси из равных частей Ar, С2Н2, NO2 и CO2. Поверхностное напряжение составляет при этом >60 мН/м.

Неполярное диффузионно-барьерное покрытие, т.е. покрытие с барьерным эффектом, может наноситься также непосредственно, т.е. без предварительной обработки, путем плазменной полимеризации, например, в виде аморфного углеводородного слоя DLC (Diamond Like Carbon - алмазоподобный углерод) толщиной 0,01-1 мкм. Это покрытие образовано углеродом и водородом, содержит эти элементы в количестве от 20 до 80 ат.%, а также 0,01-6 ат.%, по меньшей мере, одного элемента, выбираемого из группы, состоящей из кислорода, азота, фтора, хлора, брома, бора и кремния. В этом отношении можно сделать ссылку на WO 00/32938 (таблица, поз.Е).

Сразу после описанной выше предварительной подготовки наносится собственно диффузионно-барьерное покрытие, например металлическое, органическое с содержанием металла и/или керамическое. В смысле настоящего изобретения металлические покрытия содержат в себе также бор и кремний. На выбор имеется несколько известных самих по себе способов и их сочетаний. Большая часть этих способов пригодна для нанесения наружного покрытия на емкость и лишь незначительная часть - для нанесения внутреннего покрытия. Во всяком случае должны быть согласованы между собой технические детали, такие как увеличение горловины и/или миниатюризация источника.

Для осаждения диффузионно-барьерного покрытия субмикронной толщины на стенку емкости или на вводимую внутрь или наносимую пленку могут особо эффективно применяться процессы нанесения покрытия с использованием плазмы, так как температура основы может поддерживаться более низкой и может достигаться надежное сцепление покрытия с основой благодаря взаимодействию с плазмой, повышающему адгезию. К этому следует добавить, что путем целенаправленного изменения параметров плазмы, включая и технологические газы, достигается структура слоя, которая сохраняется в достаточной степени при соответствующем растяжении емкости.

Эффективные керамические диффузионно-барьерные покрытия состоят, например, из Al2О3, TiN, TiC, Si3N4, SiC, ZrO2, Cr2О3 SiOx и/или SiOxNy.

Диффузионно-барьерная система согласно изобретению содержит в варианте выполнения, предназначенном для емкости, содержащей водород, тонкодисперсные, распределенные в стенке емкости, диффузионно-барьерном покрытии и/или многослойной пленке с диффузионно-барьерным покрытием пассивные наночастицы для аккумуляции водорода или реакционные наночастицы для химической реакции с водородом. Такие наночастицы содержат преимущественно Ti, Pd, Fe, Al, Mg, Mg2Ni, TiC, TiO2, Ti3Al, TiN, Ti2Ni, LaNi5Н6, графит, силикаты и/или углеродсодержащие нанотрубки. Наночастицы могут быть также встроены в матрицу, например пассивные наночастицы TiN или активные наночастицы Ti в матрицу Si3N4 с размером зерна не более нескольких мкм. Аналогично могут быть встроены наночастицы Ti и/или TiC в матрицу SiC или наночастицы Ti и/или TiO2 в матрицу SiO2. Аналогичные диффузионно-барьерные системы существуют и для других реакционных газов, например кислорода (см. табл., поз.1).

Реакционные наночастицы вступают в химическую реакцию с диффундирующим через стенку емкости газом, например наночастицы алюминия взаимодействуют с кислородом с образованием Al2O3. Пассивные, т.е. нереакционные наночастицы адсорбируют диффундирующий через стенку емкости газ, например наночастицы титана адсорбируют H2. Они могут быть встроены с образованием самой разнообразной геометрической формы и создавать физический диффузионный барьер.

Компонент, аккумулирующий водород, должен выбираться с таким расчетом, чтобы коэффициент растяжения при поглощении водорода и размер частиц согласовывались с размерами емкости и колебаниями давления.

Примеры выполнения систем диффузионно-барьерных покрытий

- Функциональная система 1 покрытия: емкость и пленка, барьерное

покрытие внутри и/или снаружи.

Проводится плазменная активация полимерной основы с целью повышения ее адгезии для последующего нанесении покрытия. Алюминиевое покрытие наносится способом PVD (Physical Vapor Deposition - физическое нанесение покрытия напылением). Этот способ осуществляется, например, путем катодного распыления (Sputtern) и/или путем электродугового испарения внутри и снаружи, путем термического и электронно-лучевого испарения снаружи. Если затем это металлическое покрытие окислять посредством плазменного процесса, например радиочастотным разрядом, то на поверхности образуется дополнительное защитное и диффузионно-барьерное покрытие из Al2О3. Это необходимо делать, например, для емкости под метанол в том случае, когда внутри нее отсутствует дополнительное защитное покрытие.

- Функциональная система 2 покрытия: емкость или емкость с пленкой,

барьерное покрытие предпочтительно внутри

Слой DLC наносится на полимерную основу непосредственно без предварительной обработки и действует также в качестве защитного покрытия. С целью обеспечения необходимой эластичности в течении ведения процесса изготавливают градиентное покрытие от полимероподобного до алмазоподобного и от упругого до непроницаемого. Электронепроводящая основа с материалом покрытия обеспечивают возможность индуктивного ввода радиочастоты в емкость.

Посредством газовой фазы с металлорганическими компонентами можно отдельно или дополнительно, по меньшей мере, к одному барьерному покрытию наносить металлсодержащие тонкодисперсно распределенные наночастицы (например, Al, Ti, Mg) на стенку емкости или вводить внутрь ее или внутрь пленки, вводимой в емкость, которые абсорбируют и/или аккумулируют проникший в результате диффундирования водород или кислород.

- Функциональная система 3 покрытия: емкость и пленка, барьерное

покрытие внутри (электродуга, катодное распыление) и/или снаружи

(электродуга/катодное распыление/реакционное электронно-лучевое испарение полиамида).

Проводится предварительная плазменная обработка полимерной основы для выравнивания поверхности и повышения адгезионной способности при последующем нанесении покрытия. Может наноситься керамический слой из Al2О3, SiOx, SiON, TiO2 и/или ZrO2 с применением упомянутых выше методов PVD, электродуги, реакционного катодного распыления и активированного плазмой реакционного электронно-лучевого испарения. Сэндвичевая структура диффузионно-барьерного покрытия, являющегося полностью газонепроницаемьм и выдерживающего без повреждений растяжение механически нагруженной емкости, может достигаться изменением технологических параметров, например может быть получено плотное, твердое или мягкое, эластичное покрытие.

В результате соосаждения или дополнительного применения молекулярного пучка в покрытие могут быть введены металлсодержащие (элементарные) наночастицы.

Дополнительно с помощью возбужденного плазмой (металлорганического) химического вакуумного осаждения из газовой фазы (PE(MO)CDV) может наноситься на полимерную основу тонкое диффузионно-барьерное покрытие, а именно слой DLC с или без пассивных/активных наночастиц, или тонкое керамическое покрытие, например, из SiO2, Al2О3 и/или Si3N4 с или без пассивных/активных наночастиц. В отношении покрытий DLC субмикронной толщины с металлическими наночастицами, т.е. частицами в нанометрическом диапазоне с размером не более 50% толщины покрытия, можно сослаться, несмотря на то, что там речь идет о другой функции, на WO 01/55489 и приведенную ниже фиг.9.

- Функциональная система 4 покрытий: емкость и пленка, барьерное

покрытие внутри и/или снаружи

Барьерное покрытие имеет структуру от сэндвичевой до семислойной, образованную, например, следующими покрытиями: полимер - металл - полимер - оксид металла - полимер, а именно: отвержденный ультрафиолетовым светом полиакрилат (1-5 мкм)/Al(10-1000 мкм)/полиакрилат (0,5 мкм)/TiO2 (10-100 мкм)/полиакрилат (0,5 мкм). Металлическое покрытие и покрытие из оксида металла наносятся напылением. Вместо покрытия из TiO2 может наноситься покрытие из DLC, SiON и/или Al2О3. В результате достигается способность покрытия к растяжению. Более толстые покрытия могут наноситься, например, плазменным напылением (см. табл., поз.Н).

- Функциональная система 5 покрытий: емкость, барьерное покрытие

преимущественно внутри

В качестве предварительной обработки наносится полимерное покрытие, например, из полипропилена толщиной 1 мкм или менее, для того чтобы при необходимости выровнять поверхность, дополнительно может проводиться плазменная активация для повышения адгезионной способности при последующем нанесении покрытия. Затем наносят несколько металлических и/или керамических "черепицеобразных" структурных покрытий, например, силикатных. Нанесенное в заключение защитное полимерное покрытие обеспечивает черепицеобразной структуре свободу движений. Так, например, жидкокристаллические сложные полиэфиры могут растягиваться двухосно и формировать пластинчатую структуру.

- Функциональная система 6 покрытий: емкость, барьерное покрытие

внутри и/или снаружи

Комбинированное применение двух разных способов осаждения, а именно возбуждаемого плазмой (металлорганического) химического осаждения в вакууме из газовой среды (PE(MO)CDV) и физического напыления из газовой среды (PVD), преимущественно катодного распыления, позволяет получить композиционное диффузионно-барьерное покрытие из неорганического и органического материалов или из разных неорганических материалов. Неорганическим компонентом выступает металл (например, алюминий или титан) или керамика (например, Si3N4 или Al2О3), органическим компонентом - плазменный полимер, полученный из высокосшитого углеводорода или углеводорода, сополимеризованного с кислородом и/или азотом.

Плавный переход, т.е. градиент, может достигаться изменением технологических параметров или путем введенных внутрь частиц.

Для низкомолекулярных, реакционных сред, в частности для водорода, кислорода, метана и/или метанола, созданы в соответствии с изобретением газонепроницаемые топливные системы. Устойчивая к давлению пластмассовая емкость с существенно уменьшенным весом, предназначенная для автомобилей, облицована внутри и/или снаружи высокоэффективным диффузионно-барьерным покрытием, препятствующим выход заполняющей среды даже в минимальных количествах, ее хранение осуществляется в предусмотренных законом безопасных условиях.

Комбинация свойств приемлемых металлических фольг, полимерных пленок и нанесенных покрытий позволяет получить универсальную эффективную барьерную пленочную систему. При нанесении внутреннего покрытия или облицовки на пластмассовые емкости требуется функциональное, независимое от габаритов согласование эффективной барьерной пленочной системы с соответствующей спецификацией заполняющей среды. Т.е. для каждой заполняющей среды может быть применена наиболее оптимальная комбинация пленок, нанесено покрытие или введены в стенку емкости наиболее оптимальные наночастицы.

При непосредственном нанесении покрытия на пластмассовую емкость способы нанесения покрытия могут выбираться с учетом размерности. При особой агрессивности заполняющей среды могут соответствующим образом согласовываться между собой тип и комбинация покрытий. Так, например, при наличии алюминиевого диффузионно-барьерного покрытия дополнительный слой может наноситься в случае применения метанола в качестве заполняющей среды.

Наконец, еще одно преимущество изобретения заключается в утилизации пластмассовой емкости. При этом диффузионно-барьерное покрытие может удаляться, оно может состоять из аналогичного материала, что и емкость, или его весовая доля настолько незначительна, что им пренебрегают при утилизации.

Подробнее изобретение поясняется ниже с помощью изображенных на чертеже примеров осуществления, приведенных в зависимых пунктах формулы изобретения. Схематически изображены на:

фиг.1 - емкость в разрезе по оси,

фиг.2 - радиальный разрез по II-II на фиг.1,

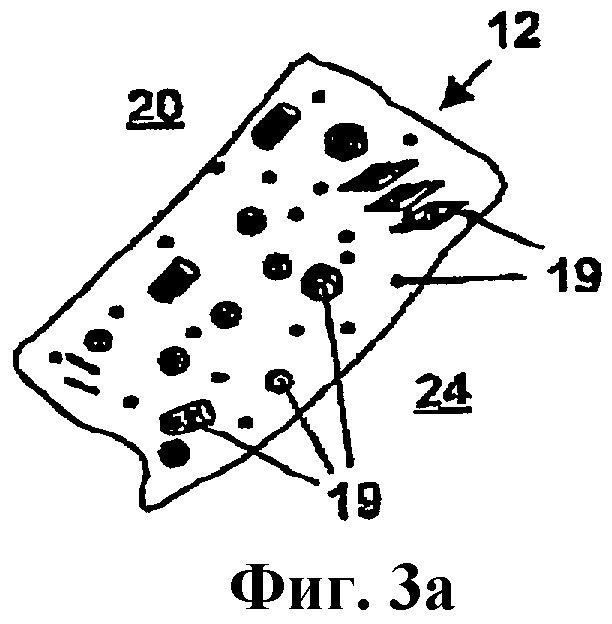

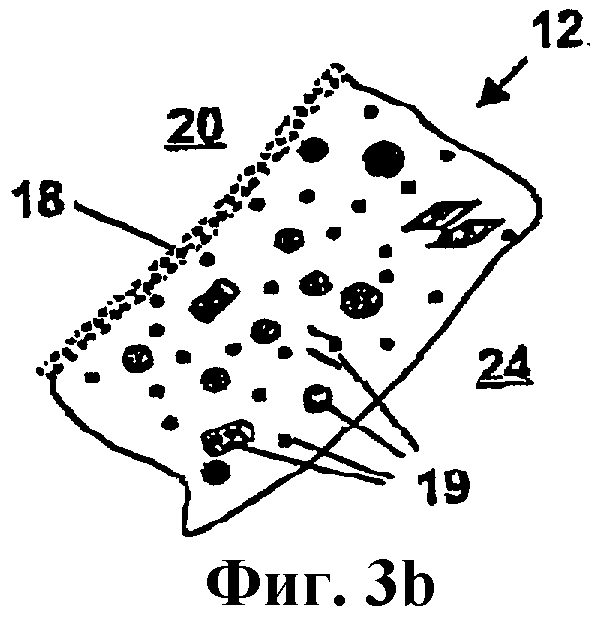

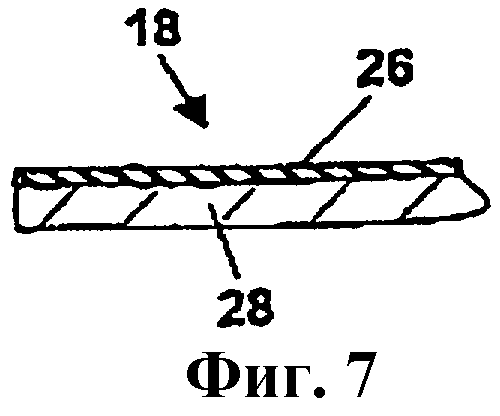

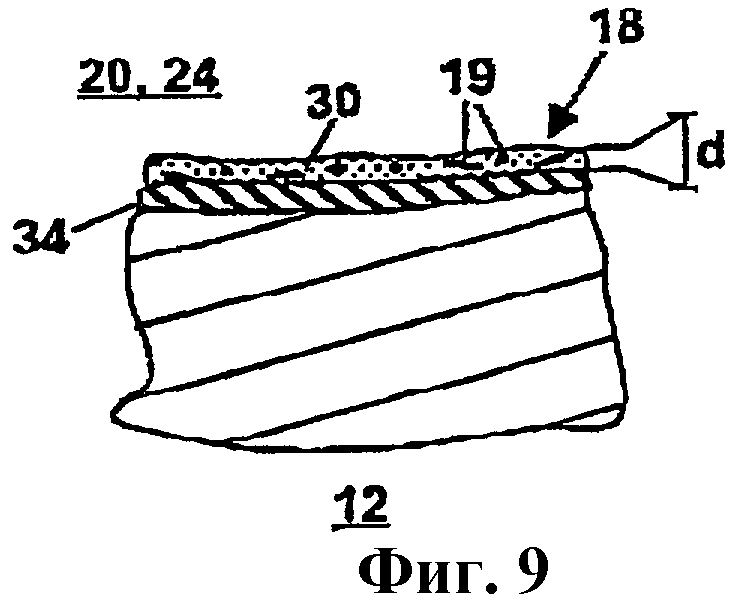

фиг.3-6 - варианты выполнения деталей стенки емкости в зоне А фиг.2,

фиг.7, 8 - предварительно изготовленная комбинированная пленка с высокоэффективным барьерным покрытием, в поперечном разрезе,

фиг.9 - диффузионно-барьерные покрытия субмикронной толщины с наночастицами или без них, в поперечном разрезе,

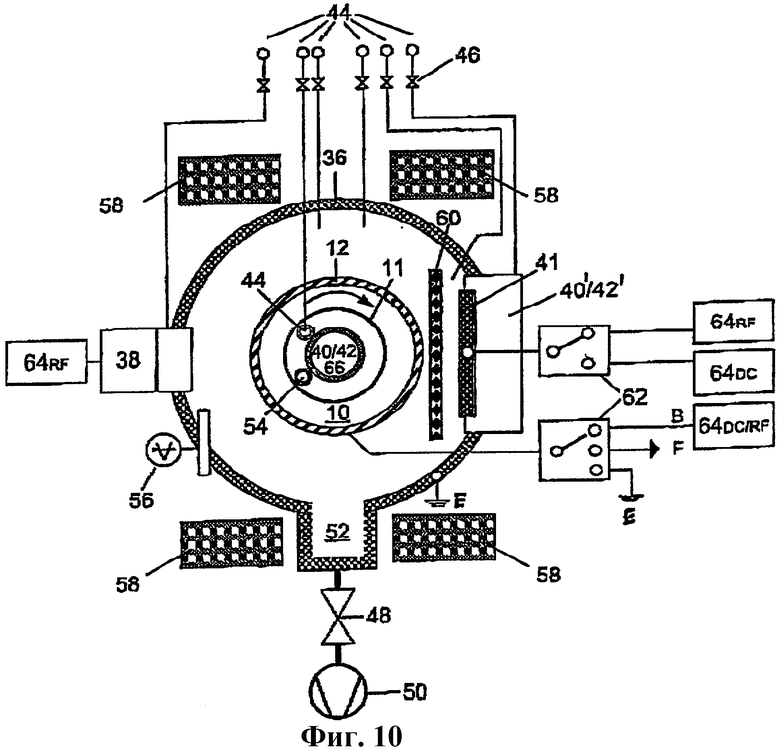

фиг.10 - реакционная камера для плазменной активации и получения диффузионно-барьерных покрытий.

Изображенная на фиг.1 и 2 газонепроницаемая, устойчивая к давлению емкость для хранения и/или транспортировки, называемая ниже емкостью 10, имеет соответствующие международному стандарту размеры. Стенка 12 с непоказанным диффузионно-барьерным покрытием состоит исключительно из пластмассы, причем эта стенка выполнена, например, известной самой по себе техникой намотки. По меньшей мере, с одной торцевой стороны - в данном случае с обеих торцевых сторон - предусмотрены металлические присоединительные крышки 14, сужающиеся до существенно меньшего диаметра, соосные и переходящие в изображенное в виде блока запорное устройство 16, которое закреплено в зоне продольной оси L. Несмотря на отсутствие видимого, но изображенного ниже диффузионно-барьерного покрытия, как сама емкость 10 для многочисленных заполняющих сред 20, так и ее изготовление широко известны.

В варианте выполнения согласно фиг.3 стенка 12 емкости содержит на внутренней стороне диффузионно-барьерное покрытие 18, которое в случае агрессивности заполняющей среды 20 одновременно служит коррозионно-защитным покрытием. Диффузионно-барьерное покрытие 18 создается, например, размещением мешка из комбинированной металлополимерной пленки внутри емкости или осаждением из газовой фазы.

В варианте согласно фиг.3а в стенке 12 емкости для водорода расположены тонкодисперсно распределенные, пассивные или реакционные наночастицы 19, действующие в качестве диффузионно-барьерной системы. Эти находящиеся в нанодиапазоне частицы представляют собой, как правило, узелки, пластинки (например, графит, слоистые силикаты) или трубки на основе углерода. Наружная атмосфера 24 не является агрессивной, поэтому коррозионной защиты не требуется. Стенка 12 емкости согласно фиг.3b, напротив, охватывает заполняющий материал 20, содержащий агрессивный компонент, для чего дополнительно к изображенному на фиг.3а введено внутрь или нанесено путем осаждения диффузионно-барьерное покрытие 18. Пассивные наночастицы показаны на фиг.3а с таким большим увеличением, что распознается их геометрическая форма.

В варианте выполнения согласно фиг.4 диффузионно-барьерное покрытие 18 нанесено на наружную сторону стенки 12 емкости. Последняя является инертной по отношению к заполняющей среде 20. В стенке 12 емкости показаны упрочняющие волокна 22, в данном случае речь идет о стальных волокнах, в остальных случаях - о волокнах 22 из углерода, стекла или керамики. Стенка 12 пластмассовой емкости армирована, как правило, упрочняющими волокнами 22, для простоты они показаны только на фиг.4.

При агрессивной наружной атмосфере 24 наружное диффузионно-барьерное покрытие 18 служит одновременно для защиты от коррозии. Барьер образуется, например, органической диффузионно-барьерной пленкой на основе полимеров, наносимой в горячем виде и сваренной по размерам, или покрытием, осаждаемым из газовой фазы.

При агрессивной заполняющей среде 20 и наружной атмосфере 24 диффузионно-барьерное покрытие 18 наносится на стенку 12 емкости внутри и снаружи, фиг.5.

Если ни заполняющая среда 20, ни наружная атмосфера 24 агрессивными не являются или если стенка 12 емкости является полностью инертной по отношению к обеим средам 20, 24, то может наноситься только одно диффузионно-барьерное покрытие 18, как показано на фиг.3-5. Как изображено на фиг.6, диффузионно-барьерное покрытие 18 может быть расположено и внутри стенки 12 емкости, в результате чего последняя является двухсоставной.

На фиг.7 изображено в поперечном сечении предварительно изготовленное диффузионно-барьерное покрытие 18, состоящее из металлической фольги 26, собственно барьера и односторонне ламинированной полимерной пленки 28. Такая комбинированная пленка придает металлической фольге 26 механическую прочность на отрыв, необходимую в процессе нанесения покрытия.

В комбинированной пленке согласно фиг.8, содержащей предварительно изготовленное диффузионно-барьерное покрытие 18, металлическая фольга 26 или пленка из поливинилового спирта с высокой барьерной способностью защищена полимерной пленкой 28, полученной экструзионным напылением. В полимерной пленке 28 расположены тонко диспергированные, пассивные или реакционные наночастицы 19, которые в зависимости от структуры поглощают диффундирующий водород и/или кислород.

На фиг.9 изображено в разрезе диффузионно-барьерное покрытие 18 субмикронной толщины d, которое может быть расположено с внутренней или наружной стороны стенки 12 емкости. В связи с очень большим увеличением стенка 12 емкости представляется плоской, хотя на практике она имеет цилиндрическую форму.

Образующая диффузионно-барьерное покрытие 18 органическая или неорганическая матрица 30 содержит, как показано на фигурах 3а, 3b и 8, тонкодисперсные пассивные или реакционные наночастицы 19, размер которых существенно меньше толщины d слоя, например, <(0,1-0,2)d. Это диффузионно-барьерное покрытие 18 изготавливают из, по меньшей мере, одного замещенного углеводорода и/или металлсодержащего компонента (способы PVD, PE-CVD).

Между стенкой 12 емкости и диффузионно-барьерным покрытием 18 расположено металлическое промежуточное покрытие 34, служащее в качестве дополнительного диффузионно-барьерного покрытия.

На фиг.10 показана реакционная камера 36, позволяющая выбирать способ нанесения покрытия на емкость 10 в качестве основы. В поперечном сечении показаны стенка 12 емкости и ее резьба 11.

В периферийной зоне реакционной камеры 36, по существу, цилиндрической формы расположен микроволновый источник 38, питаемый радиочастотой от генератора 6 RF. Для плазменной предварительной обработки и/или плазменного нанесения покрытия могут быть соединены источник 38 микроволновых разрядов (ГГц) или источник 66 радиочастотных разрядов (кГц, МГц) в центральном участке реакционной камеры 36, с помощью обоих источников может проводиться внутренняя и/или наружная обработка стенки 12 емкости.

Кроме того, на центральном и периферийном участках реакционной камеры 36 расположено по одному источнику 40, 40′ катодного распыления, которые при необходимости могут просто переоборудоваться в источники 42, 42′ электродуги. Также оба источника 40, 42 или 40′, 42′ могут применяться вместе с материалом мишени 41 для нанесения наружного и внутреннего покрытий на емкость 10, выступающей в качестве подложки. Для нанесения наружного покрытия с помощью источника 42′ электродуги установлен фильтр 60.

В качестве дополнительных, не показанных на фиг.10, источников энергии для осаждения металлсодержащих компонентов, включая бор и кремний, окисляемых в реакционной газовой фазе в оксиды металлов, могут также применяться электронно-лучевой источник и термический источник испарения. Предпочтительно при любых методах дополнительно применять плазменное возбуждение.

Вакуумирование реакционной камеры 36 может проводиться через патрубок 52 откачки. Через вакуумный клапан 48 проходит магистраль низкого давления к высокопроизводительному вакуумному насосу 50. Дополнительно предусмотрено наличие внутреннего насосного устройства 54.

Питание газом реакционной камеры 36 обеспечивается через несколько впускных отверстий 44, которые через газорегулирующий клапан 46 связаны с микроволновым источником 38, самой емкостью 10, центральной и периферийной зонами реакционной камеры 36, с зоной позади электродугового фильтра 60, источником 40' распыления или электродуговым источником 42′, расположенным напротив микроволнового источника 38. Давление внутри реакционной камеры 36 регулируется с помощью вакуумного измерительного устройства 56.

За пределами реакционной камеры 36 в зоне патрубка 52 откачки и напротив него расположены мощные катушки 58 для образования магнитного поля. Источниками тока служат несколько генераторов 64, питающих реакционную камеру 36 переменным током с радиочастотой от инфранизкой до сверхвысокой и/или постоянным током. Двумя многопозиционными переключателями 62 или вручную может задаваться требуемое положение. Верхний, предназначенный для материала мишени 41, многопозиционный переключатель 62 имеет позицию для генератора 64RF радиочастоты и генератора 64DC постоянного тока, нижний, связанный с емкостью 10, многопозиционный переключатель 62 имеет позицию В для генератора 64DC/RF постоянного тока с радиочастотой, генератора среднего входного тока позицию F для незаземленного подключения и позицию Е для земли. Таким образом, емкость 10, т.е. основа, может быть заземлена, на нее может быть подано начальное напряжение В или она остается неподключенной (floating point).

Нанесение покрытия на основу, будь то стенка 12 емкости или пленка 28, наносимая на эту стенку, может проводиться в реакционной камере 36, показанной на фиг.10, или в любой другой реакционной камере, например, с помощью электродуги, катодного распыления, активированного плазмой напыления и/или радиочастотного разряда. Все эти процессы могут быть усилены реакционной газовой фазой и/или магнитным полем.

Возможности применения емкости согласно изобретению являются чрезвычайно многообразными. Из крупных емкостей особое значение имеют газонепроницаемые топливные системы, в частности емкости под водород для автомобилей; небольшие емкости пригодны, в частности, для обеспечения дыхания пациентов или пассажиров в замкнутых стационарных или мобильных пространствах, например авиапассажиров.

В приводимой ниже таблице указана проницаемость пленок с нанесенными на них покрытиями и комбинированных пленок. Последние три примера касаются стандартных пленок без покрытия и выделены жирно.

Условные знаки и сокращения

а - кислородная проницаемость (см3/(см2. сутки. бар)):

ASTM D 3985-95 при 23°С и 0% относительной влажности

(ASTM - Американское общество испытания материалов);

b - кислородная проницаемость (см3/(см2. сутки бар)): ASTM D

3985-85 при 23°С и 85% относительной влажности;

с - проницаемость водяного пара (г/м2. сутки): ASTM F 1249-90

Standard Test Method при 23°С и 90% относительной

влажности (Американское общество испытания

материалов, 1997 г.);

d - растяжение до образования трещин, %: образование

микротрещин в покрытии, нанесенном на пленку;

DLC - (Diamond Like Carbon - алмазоподобный углерод),

полимеризованное плазмой аморфное углеводородное

покрытие (также а-С:Н);

PPpolar - полимеризованное плазмой полярное покрытие;

РАА полиакрилат;

PET=РЕТР - полиэтилентерефталат, полиэтиленгликольтерефталат,

сложный полиэфир;

ОРР - ориентированный полипропилен;

PVAL=PVA - поливинилацетат, поливиниловый спирт, поливиниловый эфир

Hybridpolymer нерганически-органический гидридный полимер

(например, ORMOCER®).

Изобретение относится к производству пластмассовых емкостей высокого давления. Газонепроницаемая, устойчивая к давлению емкость для хранения и/или транспортировки заполняющих низкомолекулярных, реакционных сред, в частности водорода, кислорода, воздуха, метана и/или метанола, с высоким давлением, рассчитанная на высокое давление наполнения не менее 150 бар, выполнена в виде тела вращения и содержит, по меньшей мере, одну присоединительную крышку с запорным устройством, стенка емкости состоит, по существу, из термопластичной пластмассы и содержит, по меньшей мере, одну диффузионно-барьерную систему, состоящую из, по меньшей мере, одного нанесенного на всю поверхность компактного покрытия с максимальной толщиной около 500 мкм. Техническим результатом изобретения является обеспечение устойчивости к давлению и газонепроницаемость емкости при уменьшении веса. 15 з.п. ф-лы, 10 ил.

| DE 3821852 A, 22.02.1990 | |||

| ТОПЛИВНЫЙ БАК ИЗ ТЕРМОПЛАСТИКА L ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ*Ои")Г1МД3-j^Sjp-Tr^i>&:^M?cw,Bi^S^^GTEi^f; | 0 |

|

SU372795A1 |

| US 3921844 A, 25.11.1975 | |||

| DE 19826681 A, 23.12.1999 | |||

| Способ сушки древесины и т.п. материалов | 1945 |

|

SU66939A1 |

Авторы

Даты

2007-05-10—Публикация

2002-04-25—Подача