Изобретение относится к области получения дисперсных материалов, в которых металлоподобные соединения типа карбидов, нитридОв или оксидов равномерно распределены в металлической основе.

Известен способ получения дисперсных материалов, заключающийся в том, что порошки тугоплавких соединений, например карбидов или боридоБ, покрывают металлом, который образуется на частицах порошка в результате термического разложения газовой фазы металлсодержащих соединений, например карбонилов. Процесс металлизации осуществляют во взвешенном состоянии, которое достигается с помощью вибрации. При этом вибрации подвергают дисперсный материал во всем объеме.

Предложенный способ отличается от известного тем, что для получения компактного материала с повышенными механическими. свойствами чередуют подачу слоя порошка тугоплавкого соединения и паров металлсодержащего компонента в количестве, достаточном для заращивания слоя металлом, при этом образуюи1уюся при термическом разложении металлическую составляющую подвергают обработке ультразвуковыми колебаниями через газовую среду.

i2

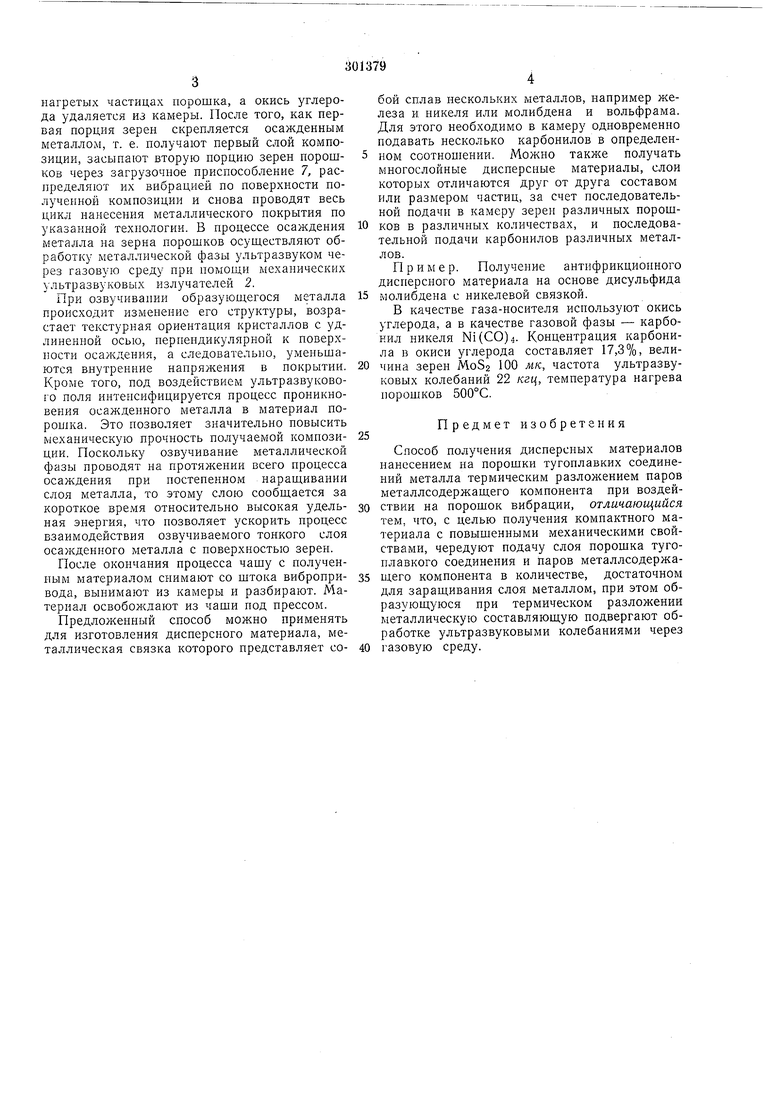

Па чертеже схематически показано устройство для осуществления описываемого способа.

Устройство состоит из герметичной камеры /, ультразвуковых излучателей 2, чаши 3, вибропривода 4, терморадиационного (инфракрасного) нагревателя 5. Камера снабжена окном 6 из стекла, прозрачного для инфракрасных лучей, а также загрузочным приспособлением 7, позволяющим перекрывать камеру от окрул ающей ее атмосферы во время засыпки порошков. Ультразвуковые излучатели 2 закрыты от инфракрасных лучей отражательным зеркалом 8. Чаша 3 закреплена на

виброприводе 4 через соединительный шток 9 и термоизоляционную прокладку 10.

Способ осуществляется следующим образом.

Порошки подают в чащу 3, камеру / герметизнруют, заполняют инертным газом и нагревают порощки до заданной температуры терморадиационным нагревателем 5. Контроль за нагревом порошков осуществляют термопарой. Равпомерное распределение зерен порошков проводят с помон;ью вибрации. По достижении заданной температуры в камеру подают металлсодержащие соединения в газовой фазе, например пары карбонилов. Образующийся при температуре термического разнагретых частицах порошка, а окись углерода удаляется из камеры. После того, как первая порция зереп скрепляется осажденным металлом, т. е. получают первый слой композиции, засыпают вторую порцию зереп порошков через загрузочное приспособление 7, распределяют их вибрацией по поверхности полученной композиции и снова проводят весь цикл нанесения металлического покрытия по указанной технологии. В процессе осаждения металла на зерна порошков осуществляют обработку металлической фазы ультразвуком через газовую среду при помопди механических ультразвуковых излучателей 2. При озвучивании образуюш,егося металла происходит изменение его структуры, возрастает текстурная ориентация кристаллов с удлиненной осью, перпендикулярной к поверхпости осаждения, а следовательно, уменьшаются внутренние напряжения в покрытии. Кроме того, под воздействием ультразвукового поля интенсифицируется процесс проникновения осажденного металла в материал порошка. Это позволяет значительно повысить механическую прочность получаемой композиции. Поскольку озвучивание металлической фазы проводят на протяжении всего процесса осаждения при постепенном наращивании слоя металла, то этому слою сообщается за короткое время относительно высокая удельная энергия, что позволяет ускорить процесс взаимодействия озвучиваемого тонкого слоя осажденного металла с поверхностью зерен. После окончания процесса чащу с полученпым материалом снимают со штока вибропривода, вынимают из камеры и разбирают. Материал освобол дают из чаши под прессом. Предложенный способ можно применять для изготовления дисперсного материала, металлическая связка которого представляет собой сплав нескольких металлов, например железа и никеля или молибдена и вольфрама. Для этого необходимо в камеру одновременно подавать несколько карбонилов в определенном соотношении. Можно также получать многослойные дисперсные материалы, слои которых отличаются друг от друга составом или размером частиц, за счет последовательной подачи в камеру зерен различных порошков в различных количествах, и последовательной подачи карбонилов различных металлов. Пример. Получение антифрикционного дисперсного материала на основе дисульфида молибдена с никелевой связкой. В качестве газа-носителя используют окись углерода, а в качестве газовой фазы - карбонил никеля Ni(CO)4. Концентрация карбонила в окиси углерода составляет 17,3%, величина зерен MoS2 100 мк, частота ультразвуковых колебаний 22 кгц, температура нагрева порошков 500°С. Предмет изобретения Способ получения дисперсных материалов нанесением на порошки тугоплавких соединений металла термическим разложением паров металлсодержащего компонента при воздействии на порошок вибрации, отличающийся тем, что, с целью получения компактного материала с повышенными механическими свойствами, чередуют подачу слоя порошка тугоплавкого соединения и паров металлсодержащего компонента в количестве, достаточном для заращивания слоя металлом, при этом образующуюся при термическом разложении металлическую составляющую подвергают обработке ультразвуковыми колебаниями через газовую среду.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ПОКРЫТИЯ ПОРОШКОВ во ВЗВЕШЕННОМ состоянии ПРИ ТЕРМИЧЕСКОМ РАЗЛОЖЕНИИ ГАЗОВ | 1966 |

|

SU181945A1 |

| Способ нанесения металлических покрытий на зерна абразивных материалов | 1971 |

|

SU450642A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛ-ПОЛИМЕРНОГО КОМПОЗИТНОГО МАТЕРИАЛА ДЛЯ РАДИОТЕХНИЧЕСКОЙ АППАРАТУРЫ | 2012 |

|

RU2506224C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 1971 |

|

SU430195A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЗИРОВАННЫХАЛМАЗОВ | 1973 |

|

SU414052A1 |

| МЕТАЛЛОПОКРЫТИЕ С ПОВЫШЕННОЙ АДГЕЗИЕЙ К МАТЕРИАЛУ ПОДЛОЖКИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2358034C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРО-АБРАЗИВНЫХ КРУГОВ | 1973 |

|

SU368969A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО ПОКРЫТИЯ | 2006 |

|

RU2332524C1 |

| МЕТОД ВАКУУМНОЙ КАПСУЛЯЦИИ ЧАШ В ЯЧЕЙКАХ ВЫСОКОГО ДАВЛЕНИЯ ДЛЯ СИНТЕЗА АЛМАЗНЫХ ПОЛИКРИСТАЛЛИЧЕСКИХ ПЛАСТИН (ВАРИАНТЫ) | 2023 |

|

RU2817022C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ПОРОШКА МЕТАЛЛА | 2011 |

|

RU2489232C1 |

Авторы

Даты

1971-01-01—Публикация