Изобретение относится к авиадвигателестроению, в частности к восстановлению лопаток моноколес турбомашин.

Известен способ восстановления пера лопатки турбомашины (А.С. №544208, В23Р 6/00, 1982 г.).

По данному способу на пере лопатки делают цилиндрическую выемку с центром вне профиля пера, устанавливают в нее вкладыш в виде диска и ведут сварку электронным лучом, вращая лопатку с вкладышем вокруг центра выемки. Однако данный способ неприемлем для ремонта лопаток моноколес, поскольку при неподвижном электронном луче лопатку со вкладышем вращают вокруг центра вкладыша.

Известен способ электронно-лучевой сварки при ремонте пера лопатки, при котором линию ремонтного сечения, входную кромку пера устанавливают на полке вставки в зоне несовпадения максимальных вибрационных нагрузок, на спинке пера размещают пластину с перекрытием входной кромки пера, причем по всему ремонтному сечению суммарную толщину пластины и пера лопатки берут равной толщине профиля пера, сварку ведут за два прохода (пат. RU №2240215, В23Р 6/00 за 2003 г.).

Недостатком данного способа является возможность утонения и подрезов по телу пера лопатки при ведении сварки после схода электронного луча с накладной пластины.

Наиболее близким по технической сущности является способ ремонта моноколеса, содержащего ряд лопаток, включающий разметку на лопатках линии ремонтного сечения, выемку поврежденных участков лопаток, изготовление вставок и присоединение их к лопаткам посредством электронно-лучевой сварки со сквозным проплавлением сварного шва. Способ предусматривает удаление поврежденной части лопатки моноколеса с учетом напряжений, возникающих при работе (пат. US №6568077, В23Р 6/60 за 2003 г.).

Недостаток указанного способа - это возможность возникновения утонений и подрезов, особенно по кромкам пера лопаток, а также микропористости металла шва из-за наличия в нем пазов.

Кроме того, недостатком данного способа является получение значительной зоны термического влияния. Следствием этого является то, что в близлежащих к сварному шву участках происходят различные термические напряжения, приводящие к пластическим деформациям, изменению структуры кристаллической решетки. А это, в свою очередь, ведет к снижению усталостной прочности материала лопатки.

Предложение заявителя отличается от известного тем, что перед сваркой прогревают зону сварного шва сканирующим электронным лучом, поврежденные участки лопаток удаляют до зоны минимальных нагрузок, присоединение вставок к лопаткам осуществляют на подложке с размещением на них накладок и последующей фиксацией всех вышеназванных элементов, а сварку осуществляют через накладки сканирующим электронным лучом с последующей термообработкой сварного шва.

Предложение заявителя отличается от известного и тем, что превышение ширины подложки относительно сварного шва составляет 1,5-2 его ширины, а также тем, что по ремонтному сечению суммарная толщина: подложки, лопатки со вставкой и накладки составляет не менее чем 2,5-3 максимальной толщины лопатки.

Предложение отличается от известного и тем, что каждую вставку изготавливают шириной, превышающей ширину удаленного участка в лопатке, и толщиной, соответствующей максимальной толщине лопатки в ремонтном сечении. Ширину поля сканирования электронного луча в каждую сторону от сварного шва соотносят с шириной шва не менее как 4:1. Кроме того, локальный прогрев зоны сварного шва осуществляют с заданным распределением температуры поля прогрева и контролируют это распределение термовизором.

Техническим результатом данного изобретения является повышение качества сварного соединения и снижение усталостной прочности лопаток за счет снижения остаточных сварочных напряжений.

Технический результат достигается тем, что в способе ремонта моноколеса, содержащего ряд лопаток, включающем разметку на лопатках линии ремонтного сечения, удаление поврежденных участков лопаток, изготовление вставок и присоединение их к лопаткам посредством электронно-лучевой сварки со сквозным проплавлением сварного шва, перед сваркой прогревают зону сварного шва сканирующим электронным лучом, поврежденные участки лопаток удаляют до зоны минимальных нагрузок, присоединение вставок к лопаткам осуществляют на подложке с размещением на них накладок и последующей фиксацией всех вышеназванных элементов, а сварку осуществляют через накладки сканирующим электронным лучом с последующей термообработкой сварного шва.

Технический результат осуществляется также и выполнением следующих требований: превышение ширины подложки относительно сварного шва - 1,5-2 его ширины, по ремонтному сечению суммарная толщина: подложки, лопатки со вставкой и накладки - не менее чем 2,5-3 максимальной толщины лопатки. Каждую вставку изготавливают шириной, превышающей ширину удаленного участка в лопатке, и толщиной, соответствующей максимальной толщине лопатки в ремонтном сечении. Ширину поля сканирования электронного луча в каждую сторону от сварного шва соотносят с шириной шва не менее как 4:1. Локальный прогрев зоны сварного шва осуществляют с заданным распределением температуры поля прогрева и контролируют это распределение термовизором.

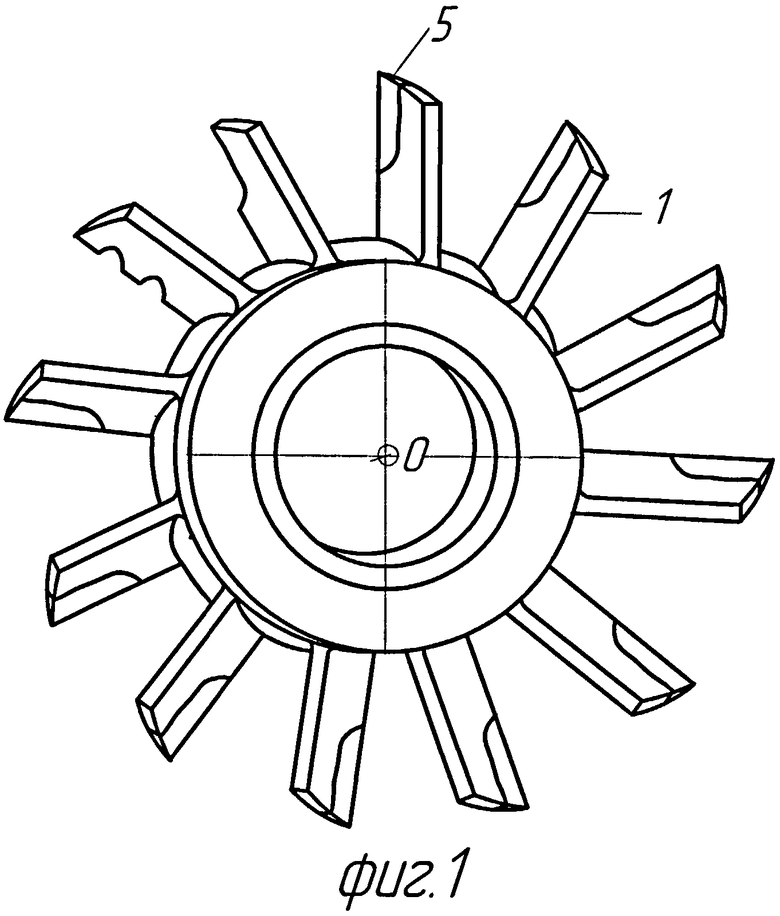

Изобретение поясняется чертежами, на которых изображено:

фиг.1 - моноколесо с указанием поврежденных участков, ремонтных сечений с ремонтными вставками и восстановленными перьями;

фиг.2 - лопатка со вставкой, подготовленная к сварке в зажиме;

фиг.3 - сечение по А-А на фиг.2.

Позициями обозначены: 1 - лопатка, 2 - линия ремонтного сечения, 3 - вставка, 4 - подложка, 5 - накладка, 6 - паз, 7 - зажим, 8 - винт, 9 - реперная риска.

Способ реализуют следующим образом. С поврежденных перьев лопаток моноколеса удаляют покрытие, определяют линию ремонтного сечения 2 в зонах минимальных нагрузок, возникающих в лопатках при работе. Удаляют поврежденные части лопаток 1. Вставку 3, подложку 4 и накладку 5 изготавливают из материала, из которого изготавливают лопатки.

Вставки 3 изготавливают со стыковочной частью, повторяющей вырезы на лопатках. В паз 6 зажима 7 устанавливают подложку 4, на которой располагают вставку 3. Собранные в зажиме 7 подложку 4, вставку 3 и накладку 5 состыковывают с кромкой пера лопатки 1, фиксируя торец вставки 3 по линии ремонтного сечения 2 на торце выреза. На пере лопатки 1 устанавливают накладку 5 и закрепляют собранные элементы на лопатке винтами 8 (фиг.2-3), а затем и на всех остальных ремонтируемых лопатках моноколеса. Моноколесо (фиг.1) закрепляют в стапеле и устанавливают на манипулятор электронно-лучевой установки. Сварку производят сканирующим электронным лучом сквозь накладку 5 с выходом корня шва в подложку 4 сквозным проплавлением по реперной риске 9, выполненной на накладке 5. Реперная риска 9 контуром и положением совпадает с линией ремонтного сечения 2.

При повреждении передней и задней кромок для обеспечения доступа к ремонтным сечениям сварку ведут первоначально с одной стороны колеса, затем колесо в стапеле переворачивают и ведут сварку с обратной стороны.

Использование изобретения обеспечивает повышение качества сварного соединения и усталостной прочности лопаток за счет снижения остаточных сварочных напряжений и тем самым продлевает срок эксплуатации моноколеса турбомашин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ГАЗОТУРБИННОЙ УСТАНОВКИ, СОДЕРЖАЩЕЙ СОПЛОВЫЕ ЛОПАТКИ ИЗ НИКЕЛЕВЫХ ИЛИ КОБАЛЬТОВЫХ СПЛАВОВ В ВИДЕ МНОГОБЛОЧНОЙ КОНСТРУКЦИИ | 2013 |

|

RU2550055C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ БЛОКА СОПЛОВЫХ ЛОПАТОК ТУРБОМАШИН ИЗ НИКЕЛЕВЫХ И КОБАЛЬТОВЫХ СПЛАВОВ | 2009 |

|

RU2426632C1 |

| СПОСОБ РЕМОНТА ПЕРА ЛОПАТКИ | 2003 |

|

RU2240215C1 |

| Способ изготовления моноколеса ГТД из заготовки с обнаруженными при её обработке дефектами | 2015 |

|

RU2612108C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЛОПАТОК ТУРБОМАШИН | 2001 |

|

RU2185945C1 |

| СПОСОБ РЕМОНТА ЛОПАТОК ТУРБОМАШИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2330750C2 |

| СПОСОБ РЕМОНТА ДЕТАЛЕЙ | 1990 |

|

SU1771161A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННОЙ ЛОПАТКИ ДЛЯ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2008 |

|

RU2401727C2 |

| Способ линейной сварки трением двух частей лопатки моноколеса при ремонте | 2022 |

|

RU2795514C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРОВ | 2004 |

|

RU2276635C1 |

Изобретение относится к авиастроению, в частности к восстановлению лопаток моноколеса турбомашины. Способ включает разметку на лопатках моноколеса турбомашины линии ремонтного сечения, удаление поврежденных участков лопаток, изготовление вставок и присоединение их к лопаткам посредством электронно-лучевой сварки со сквозным проплавлением сварного шва. Перед сваркой прогревают зону сварного шва сканирующим электронным лучом. Затем поврежденные участки лопаток удаляют до зоны минимальных нагрузок. Осуществляют на подложке присоединение вставок к лопаткам с размещением на них накладок и последующей фиксацией всех собранных элементов. Сварку осуществляют через накладки сканирующим электронным лучом с последующей термообработкой сварного шва. Использование изобретения обеспечивает повышение качества сварного соединения и снижение усталостной прочности лопаток за счет снижения остаточных сварочных напряжений. 5 з.п. ф-лы, 3 ил.

1. Способ ремонта моноколеса, содержащего ряд лопаток, включающий разметку на лопатках линии ремонтного сечения, удаление поврежденных участков лопаток, изготовление вставок и присоединение их к лопаткам посредством электронно-лучевой сварки со сквозным проплавлением сварного шва, отличающийся тем, что перед сваркой прогревают зону сварного шва сканирующим электронным лучом, поврежденные участки лопаток удаляют до зоны минимальных нагрузок, присоединение вставок к лопаткам осуществляют на подложке с размещением на них накладок и последующей фиксацией всех собранных элементов, а сварку осуществляют через накладки сканирующим электронным лучом с последующей термообработкой сварного шва.

2. Способ по п.1, отличающийся тем, что превышение ширины подложки относительно сварного шва составляет 1,5-2 его ширины.

3. Способ по п.1, отличающийся тем, что по ремонтному сечению суммарная толщина подложки, лопатки со вставкой и накладки составляет не менее чем 2,5-3 максимальной толщины лопатки.

4. Способ по п.1, отличающийся тем, что каждую вставку изготавливают шириной, превышающей ширину удаленного участка в лопатке и толщиной, соответствующей максимальной толщине лопатки в ремонтном сечении.

5. Способ по п.1, отличающийся тем, что ширина поля сканирования электронного луча в каждую сторону от сварного шва соотносится с шириной шва не менее как 4:1.

6. Способ по п.1, отличающийся тем, что локальный прогрев зоны сварного шва осуществляют с заданным распределением температуры поля прогрева, которое контролируют термовизором.

| US 6568077 B1, 27.05.2003 | |||

| EP 1371439 A1, 17.12.2003 | |||

| US 5794338 A, 18.08.1998 | |||

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЛИНЫ ПЕРА ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1998 |

|

RU2138382C1 |

| СПОСОБ РЕМОНТА ЛОПАТОК ТУРБОМАШИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2330750C2 |

Авторы

Даты

2011-05-27—Публикация

2009-10-29—Подача