Изобретение относится к области ремонта моноколес турбомашин с применением линейной сварки трением и может быть использовано при ремонте моноколес, например, газотурбинных авиационных двигателей.

Известно, что при линейной сварке трением в связи поступательным перемещением одной из свариваемых деталей происходит периодическое нарушение контакта соединяемых деталей по периферии свариваемых поверхностей, что приводит к появлению на периферии шва дефектов сварного соединения типа несплавлений, а также к окислению нагретых поверхностей деталей вблизи сварного шва.

В связи с изложенным выше, при изготовлении моноколес с применением линейной сварки трением свариваемые поверхности лопатки и диска выполняются с припусками по периферии от нужного профиля сварного соединения, которые после их механического удаления позволяют получить сварное соединение без дефектов (RU 2574566, МПК B23K 20/12, опубл. 10.02.2016 г.; RU 2496987, МПК B23K 20/12, опубл. 27.10.2013 г.).

При удалении части поврежденной лопатки для ремонта моноколеса с применением линейной сварки трением оставшаяся в виде выступа на диске часть лопатки не имеет такого припуска по периферии свариваемой поверхности, что при сварке такого выступа с ремонтной лопаткой приводит к указанным выше дефектам сварного соединения.

Для предотвращения дефектов в лопатке после ремонта с применением линейной сварки трением необходимо обеспечить два условия: наличие дополнительного материала по всей периферии свариваемой поверхности оставшейся на моноколесе части лопатки и защиту от окисления нагреваемой при сварке поверхности части лопатки на моноколесе.

Известны технические решения по газовой защите зоны линейной сварки трением (US 6199744, МПК B23K 20/14, опубл. 13.03.2001 г.; US 6834790, МПК B23K 20/14, опубл. 28.12.2004 г.), но они не предусматривают введения дополнительного материала для сварки по периферии части лопаткина моноколесе.

Необходимое условие наличия дополнительного материала по всей периферии выступа оставшейся на моноколесе части лопатки можно реализовать при установке на выступ частично расходуемого фланца соответствующей формы.

Известен способ ремонта лопаток моноколеса с применением линейной сварки трением (US 8613138, МПК B23P 6/00, опубл. 24.12.2013 г.), в котором на оставшийся на моноколесе после обрезания поврежденной лопатки выступ устанавливается разъемный расходуемый фланец с формой отверстия, соответствующей форме прилегающей поверхности выступа, и с высотой фланца, равной высоте выступа, причем расходуемый фланец прикрепляется к аппарату для линейной сварки трением моноколеса, затем выполняется линейная сварка трением выступа моноколеса и расходуемого фланца с ремонтной лопаткой с последующей механической обработкой сварного соединения.

В связи с тем, что в зазоре между выступом и расходуемым фланцем находится воздух, при сварке происходит окисление нагретых поверхностей выступа вблизи сварного шва, что недопустимо при ремонте моноколес из титановых сплавов. Это является существенным недостатком указанного способа. Кроме того, при механической обработке ремонтной лопатки после сварки в отходы идет весь материал фланца.

Наиболее близким техническим решением (US 5551623, МПК B23K 20/12, опубл. 03.09.1996 г.), выбранным в качестве прототипа, является способ сварки двух частей лопатки моноколеса линейной сваркой трением, при котором оставшаяся на моноколесе часть лопатки зажимается гидроприводом между двумя губками, и ремонтная часть лопатки зажимается гидроприводом между двумя губками, в губках устанавливают две части расходуемого фланца, которые размещают вокруг контактной при сварке поверхности каждой части лопатки заподлицо с указанной поверхностью и которые удерживаются на краях соответствующими уступами в губках, при этом каждую часть фланца соединяют с одной стороной лопатки между ее передней и задней кромками, и обе части фланца соединяют за пределами передней и задней кромки лопатки.

Преимуществом данного способа ремонта моноколес является то, что разъемный расходуемый фланец устанавливается в зажимающие губки и имеет многократно меньший объем расходуемого материала. Однако, существенным недостатком и этого способа ремонта моноколес является окисление при сварке нагретых поверхностей частей лопатки вблизи сварного шва. Кроме того, вариант применения ремонтной лопатки без припуска на сварку и расходуемого фланца сложнее и не имеет технических преимуществ по сравнению с вариантом применения для ремонта лопатки припуска по периферии свариваемой поверхности, поскольку на предназначенной для линейной сварки трением лопатке, как правило, создают припуски, необходимые для удержания лопатки в процессе сварки, и совместно с этим создают припуски на сварку. Поэтому применение ремонтной лопатки без припуска на сварку также является недостатком данного способа ремонта лопаток моноколес.

Задача изобретения - обеспечение бездефектного сварного шва ремонтируемой лопатки с исходной до ремонта геометрией и предотвращение окисления поверхностей в зоне сварки части лопатки на моноколесе при ремонте с применением линейной сварки трением.

Задача решается способом ремонта моноколеса турбины, включающим линейную сварку трением части лопатки на моноколесе с ремонтной частью лопатки, при этом часть лопатки на моноколесе зажимают между двумя губками, в губках устанавливают две части расходуемого фланца, каждую из которых размещают с одной стороны части лопатки на моноколесе между ее передней и задней кромками вокруг контактной при сварке поверхности лопатки заподлицо с указанной поверхностью, причем обе части фланца стыкуются друг с другом за пределами передней и задней кромки упомянутой части лопатки, а края частей фланца удерживаются соответствующими уступами в губках, отличающимся тем, что обе части расходуемого фланца устанавливают с вылетом из губок на величину, составляющую не менее осадки фланца при сварке с добавлением к ней максимальной толщины образующегося при сварке грата, а удерживающие фланец губки неподвижно закрепляют на части лопатки на моноколесе, причем на привариваемом конце ремонтной части лопатки по периферии ее пера выполняют припуск, внешний контур которого совпадает с внешним контуром фланца, а линейную сварку трением выполняют с газовой защитой зоны нагрева по периферии части лопатки на моноколесе путем подвода газа через выполненные в губках внутренние каналы в зазор между частями фланца и упомянутой частью лопатки.

Согласно изобретению части расходуемого фланца предпочтительно изготавливать из того же материала, что часть лопатки на моноколесе.

Согласно изобретению неподвижное закрепление удерживающих фланец губок можно выполнять с применением болтов.

Согласно изобретению зазор между частями фланца и частью лопатки на моноколесе предпочтительно обеспечивать меньше, чем толщина стенки фланца, из условия стабильного формирования грата по всей периферии сварного соединения.

Согласно изобретению защитный газ направляют преимущественно в зазор между частью лопатки на моноколесе и частями фланца за счет предпочтительного размещения двух эластичных герметизирующих прокладок на концах губок, не прилегающих к упомянутой части лопатки.

Согласно изобретению при сварке частей лопаток из титановых сплавов газовую защиту от окисления в зоне сварки предпочтительно осуществляют аргоном высшего сорта.

Согласно изобретению при ремонте моноколес с приваренными лопатками положение сварного шва предпочтительно устанавливают таким же, как у не ремонтированных лопаток.

Технический результат достигается благодаря следующему. При линейной сварке трением ремонтируемой лопатки моноколеса возможность получения соединения без дефектов в сварном шве лопатки с исходной до ремонта геометрией обеспечивается наличием дополнительного материала фланца на части лопатки на моноколесе и применением ремонтной лопатки с припуском на сварку по периферии пера лопатки на привариваемом конце, а защита от окисления поверхности части лопатки на моноколесе обеспечивается подачей в зону сварки инертного газа.

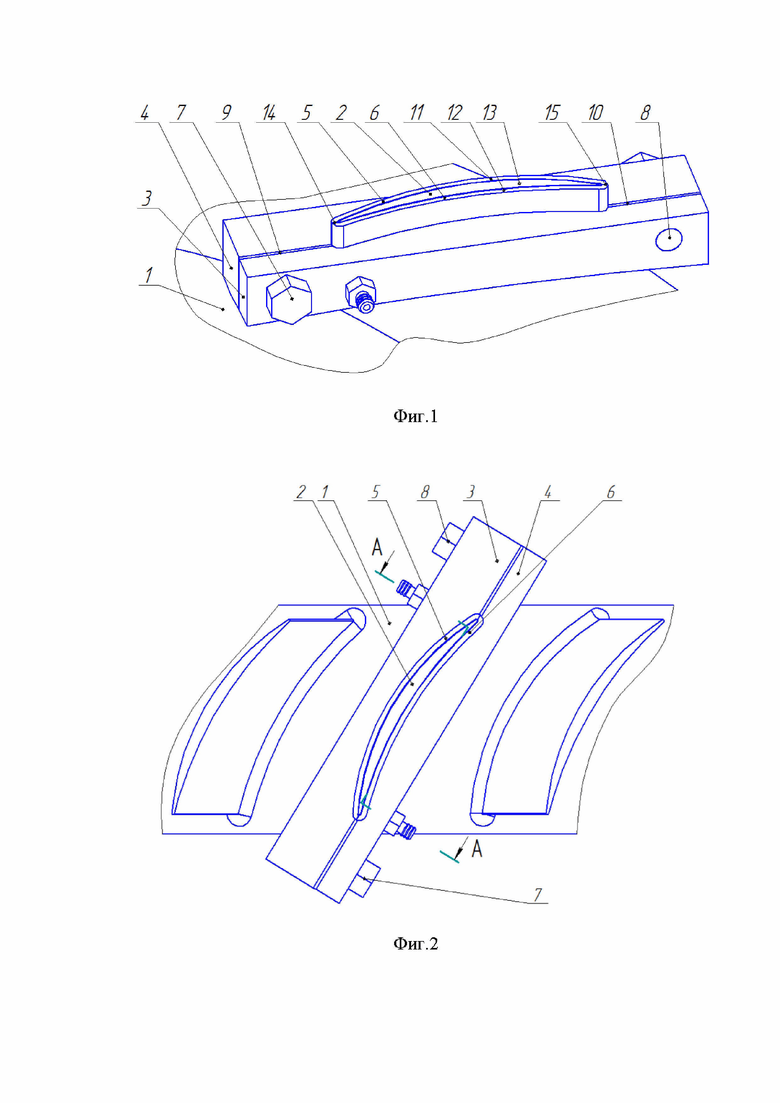

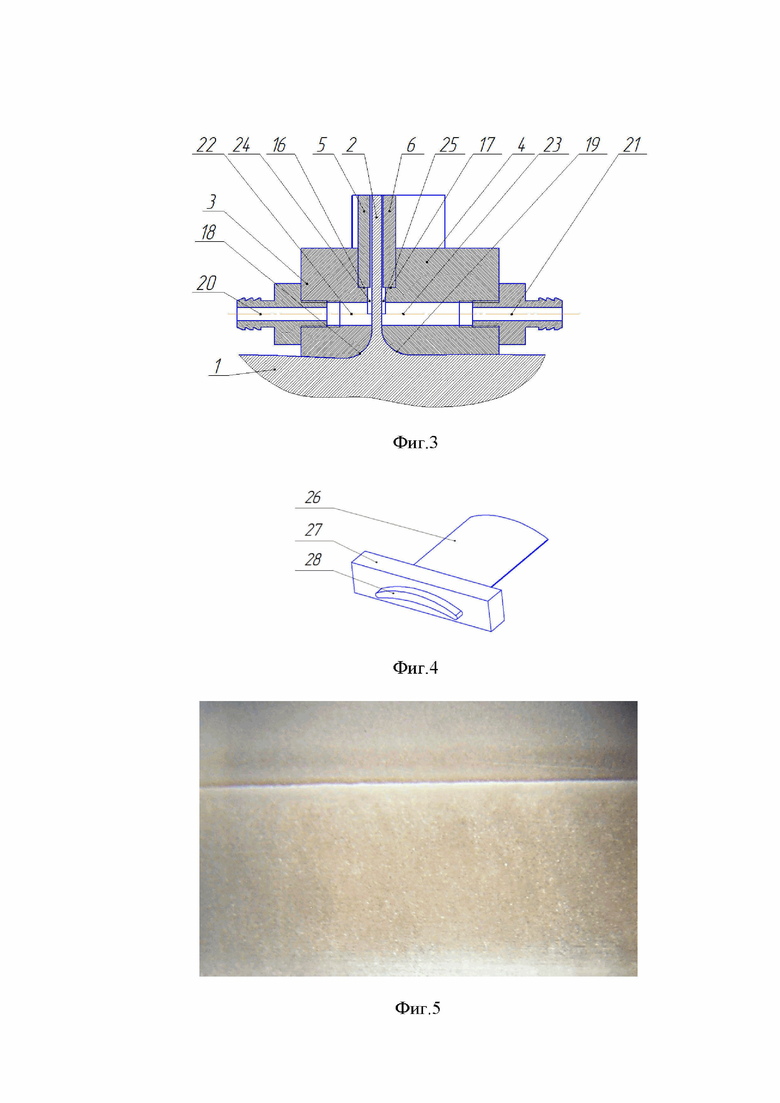

Сущность изобретения поясняется чертежами, где на фиг. 1 показан общий вид подготовленной к сварке части лопатки на моноколесе с установленными и закрепленными на ней двумя губками и двумя частями расходуемого фланца, на фиг. 2 показана в проекции сбоку часть моноколеса с губками и расходным фланцем, на фиг. 3 показан разрез А-А на фиг. 2, на фиг. 4 показана ремонтная лопатка с припусками.

На часть моноколеса 1, которая содержит часть обрезанной поврежденной лопатки 2 (фиг. 1-3), устанавливаются и механически закрепляются две губки 3 и 4, в которых установлены две части расходуемого фланца 5 и 6. Удерживающие части фланца губки 3 и 4 неподвижно механически соединяются с применением двух болтов 7 и 8 с эластичными герметизирующими прокладками 9 и 10 в стыках между губками.

Выступающие поверхности 11 и 12 двух частей расходуемого фланца 5 и 6 расположены заподлицо с контактной при сварке поверхностью 13 части лопатки 2. Каждая часть фланца расположена с одной стороны части лопатки 2 на моноколесе между ее передней и задней кромками и обе части фланца соединяются вплотную в их стыках 14 и 15 за пределами передней и задней кромки лопатки.

Две части фланца 5 и 6 опираются на уступы 16 и 17 в губках 3 и 4 (фиг. 3), а сами губки имеют опору на моноколесо 1 по поверхностям 18 и 19, что препятствует их перемещению от усилия осадки при линейной сварке трением. Вылет частей фланца 5 и 6 из губок 3 и 4 устанавливается не менее величины осадки фланца при сварке с добавлением к ней максимальной толщины образующегося при сварке грата. Части расходуемого фланца предпочтительно изготавливать и того же материала, что часть лопатки на моноколесе, чтобы формирование шва при ремонтной сварке происходило так же, как и при изготовлении моноколеса с приваренными лопатками.

В губках 3 и 4 через штуцеры 20 и 21, каналы 22 и 23, распределительные каналы 24 и 25 обеспечивается подвод инертного газа к зазорам между частью лопатки 2 и частями фланца 5 и 6. Желательно, чтобы этот зазор был многократно меньше, чем толщина стенки фланца для стабильного формирования грата по всей периферии сварного соединения. Для направления защитного газа преимущественно в указанный зазор между губками на их концах, не прилегающих к части лопатки, размещают две эластичные герметизирующие прокладки (на фиг. 3 не показаны).

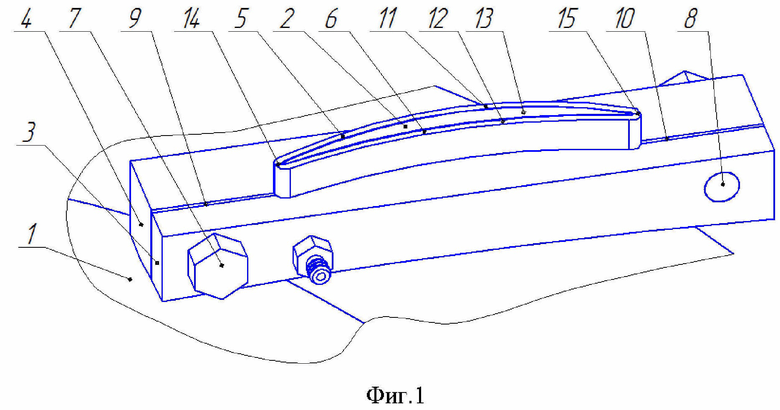

Ремонтная лопатка 26 (фиг. 4) выполняется с припуском 27 для ее удержания при линейной сварке трением и на привариваемом конце 28 с припуском по периферии пера лопатки, внешний контур которого совпадает с внешним контуром расходуемого фланца.

Пример.

Выполнено ремонтное соединение двух частей лопатки моноколеса с применением линейной сварки трением по заявленному способу.

На фиг. 5 показана боковая поверхность ремонтного соединения лопатки из титанового сплава после линейной сварки трением с удаленным припуском. Качество отремонтированной лопатки подтверждается отсутствием непроваров на ее поверхности, а также отсутствием окисления в зоне, прилегающей к горизонтально расположенному сварному шву.

Таким образом, предложенное изобретение обеспечивает возможность получения бездефектного сварного шва при ремонте лопаток моноколес с применением линейной сварки трением.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАМЕНЫ ПОВРЕЖДЕННОЙ ЛОПАТКИ МОНОКОЛЕСА | 2024 |

|

RU2824976C1 |

| СПОСОБ ЛИНЕЙНОЙ СВАРКИ ТРЕНИЕМ | 2014 |

|

RU2574566C1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ ПЕРА ЛОПАТКИ НА РОТОРНОМ ДИСКЕ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И СООТВЕТСТВУЮЩИЙ МОНОЛИТНЫЙ ДИСК С ЛОПАТКАМИ | 2013 |

|

RU2649105C2 |

| СПОСОБ ЛИНЕЙНОЙ СВАРКИ ТРЕНИЕМ ДЕТАЛИ ИЗ АЛЮМИНИЕВОГО СПЛАВА | 2023 |

|

RU2817097C1 |

| СПОСОБ ФРИКЦИОННОЙ СВАРКИ ДЕТАЛИ ИЗ АЛЮМИНИЕВОГО СПЛАВА | 2023 |

|

RU2815634C1 |

| СПОСОБ АРГОНОДУГОВОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ, ПОЛУЧЕННЫХ ЛИНЕЙНОЙ СВАРКОЙ ТРЕНИЕМ | 2012 |

|

RU2524037C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОНОКОЛЕСА ТУРБОМАШИНЫ | 2013 |

|

RU2513491C1 |

| СПОСОБ СРЕЗАНИЯ ПРИБЫЛЬНОЙ ЧАСТИ СВАРНОГО ШВА | 2017 |

|

RU2664499C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ ЛОПАТОК С ДИСКОМ | 2011 |

|

RU2478946C1 |

| Способ изготовления моноколеса газотурбинного двигателя | 2018 |

|

RU2687855C1 |

Изобретение может быть использовано при ремонте моноколес турбомашин, например газотурбинных авиационных двигателей. Осуществляют линейную сварку трением части лопатки на моноколесе с ремонтной частью лопатки. В губках устанавливают две части расходуемого фланца, каждую из которых размещают с одной стороны части лопатки на моноколесе между ее передней и задней кромками вокруг контактной при сварке поверхности лопатки заподлицо с указанной поверхностью. Обе части фланца стыкуются друг с другом за пределами передней и задней кромок упомянутой части лопатки, а края частей фланца удерживаются соответствующими уступами в губках. Обе части расходуемого фланца устанавливают с вылетом из губок на величину, составляющую не менее осадки фланца при сварке с добавлением к ней максимальной толщины образующегося при сварке грата. Удерживающие фланец губки неподвижно закрепляют на части лопатки на моноколесе. На привариваемом конце ремонтной части лопатки по периферии ее пера выполняют припуск, внешний контур которого совпадает с внешним контуром фланца. Линейную сварку трением выполняют с газовой защитой зоны нагрева по периферии части лопатки на моноколесе путем подвода газа через выполненные в губках внутренние каналы в зазор между частями фланца и упомянутой частью лопатки. Изобретение обеспечивает возможность получения бездефектного сварного шва при ремонте лопаток моноколес с применением линейной сварки трением. 5 з.п. ф-лы, 5 ил.

1. Способ ремонта моноколеса турбины, включающий линейную сварку трением части лопатки на моноколесе с ремонтной частью лопатки, при этом часть лопатки на моноколесе зажимают между двумя губками, в губках устанавливают две части расходуемого фланца, каждую из которых размещают с одной стороны части лопатки на моноколесе между ее передней и задней кромками вокруг контактной при сварке поверхности лопатки заподлицо с указанной поверхностью, причем обе части фланца стыкуются друг с другом за пределами передней и задней кромок упомянутой части лопатки, а края частей фланца удерживаются соответствующими уступами в губках, отличающийся тем, что обе части расходуемого фланца устанавливают с вылетом из губок на величину, составляющую не менее осадки фланца при сварке с добавлением к ней максимальной толщины образующегося при сварке грата, а удерживающие фланец губки неподвижно закрепляют на части лопатки на моноколесе, причем на привариваемом конце ремонтной части лопатки по периферии ее пера выполняют припуск, внешний контур которого совпадает с внешним контуром фланца, а линейную сварку трением выполняют с газовой защитой зоны нагрева по периферии части лопатки на моноколесе путем подвода газа через выполненные в губках внутренние каналы в зазор между частями фланца и упомянутой частью лопатки.

2. Способ по п. 1, в котором части расходуемого фланца изготавливают из того же материала, что часть лопатки на моноколесе.

3. Способ по п. 1, в котором неподвижное закрепление удерживающих фланец губок выполняют с применением болтов.

4. Способ по п. 1, в котором зазор между частями фланца и частью лопатки на моноколесе обеспечивают меньше, чем толщина стенки фланца, из условия стабильного формирования грата по всей периферии сварного соединения.

5. Способ по п. 1, в котором защитный газ направляют преимущественно в зазор между частью лопатки на моноколесе и частями фланца за счет размещения двух эластичных герметизирующих прокладок на концах губок, не прилегающих к упомянутой части лопатки.

6. Способ по п. 1, в котором при сварке частей лопаток из титановых сплавов газовую защиту от окисления в зоне сварки осуществляют аргоном высшего сорта.

| US 5551623 A, 03.09.1996 | |||

| СПОСОБ ВОССТАНОВЛЕНИЯ БЛОКА СОПЛОВЫХ ЛОПАТОК ТУРБОМАШИН ИЗ НИКЕЛЕВЫХ И КОБАЛЬТОВЫХ СПЛАВОВ | 2009 |

|

RU2426632C1 |

| СПОСОБ ЛИНЕЙНОЙ СВАРКИ ТРЕНИЕМ ЗАГОТОВОК ИЗ ТИТАНОВЫХ СПЛАВОВ ДЛЯ МОНОБЛОКОВ ТУРБОМАШИН | 2010 |

|

RU2456143C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРИГНАННЫХ ГИДРОАЭРОДИНАМИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2199015C2 |

| US 2005098608 A1, 12.05.2005. | |||

Авторы

Даты

2023-05-04—Публикация

2022-03-11—Подача