Изобретение относится к области электронно-лучевой обработки материалов и предназначено для изготовления и ремонта изделий из титановых сплавов.

Известен способ электронно-лучевой сварки титановых сплавов с последующей термической обработкой в вакуумной печи (Гуревич С.М. и др. Сварка высокопрочных титановых сплавов. - М.: Машиностроение, 1975, с 150).

Недостатком известного способа является возможность коробления деталей после термической обработки.

Известен способ электронно-лучевой сварки с последующей термической обработкой сварного соединения сканирующим электронным лучом (Ильченко Г.А. и др. Электронно-лучевой отжиг сварных соединений //Материалы VII Всесоюзной конференции по электронно-лучевой сварке, М., МЭИ, 1-3 февраля 1083, с 54-58).

Недостатком известного способа является низкая усталостная прочность сварного соединения.

Наиболее близким по технической сущности является способ ремонта пера лопатки, при котором на пере лопатки определяют линию ремонтного сечения и отрезают дефектную часть пера лопатки, сборку вставки и пера лопатки осуществляют в замок по линии ремонтного сечения, электронно-лучевую сварку ведут со сквозным проплавлением при постоянной фокусировке и скорости сварки, а затем осуществляют термическую обработку сварного соединения (Основы технологии создания газотурбинных двигателей для магистральных самолетов. /Под ред. А.Г. Братухина, Ю.Е. Решетникова, А.А. Иноземцева. - М.: Авиатехинформ, 1999, с 479-480).

Недостатком известного способа является возможность утонений и подрезов, особенно по входной кромке пера лопатки. Возможна микропористость металла шва из-за наличия в нем газов, например водорода. Усталостная прочность сварного шва относительно низкая.

Задачей изобретения является повышение качества сварного соединения.

Поставленная задача достигается тем, что при ремонте пера лопатки газотурбинных двигателей, включающем выбор на пере лопатки линии ремонтного сечения, отрезание дефектной части пера лопатки, изготовление вставки из материала лопатки, осуществление сборки вставки и пера лопатки в замок по длине ремонтного сечения, ведение электронно-лучевой сварки со сквозным проплавлением при постоянной фокусировке и скорости сварки и осуществление термической обработки сварного соединения, линию ремонтного сечения выбирают в зоне несовпадения максимальных вибрационных нагрузок, входную кромку пера устанавливают на полке вставки, на спинке пера с перекрытием входной кромки пера размещают пластину, причем суммарную толщину пластины и пера лопатки по всему ремонтному сечению берут равной толщине профиля пера в ремонтном сечении, сварку со сквозным проплавлением ведут за два прохода, первый проход ведут от торца пера к выходной кромке пера, второй проход осуществляют со смещением электронного луча на вставку, а термическую обработку производят сканирующим электронным лучом.

Ширину полки вставки берут равной удвоенному сечению корневой части шва.

Известно, что лопатки газотурбинного двигателя в процессе эксплуатации изнашиваются преимущественно со стороны входной кромки ближе к торцу пера, что приводит к снижению КПД двигателя (Крымов В.В. и др. Производство лопаток газотурбинных двигателей. - М.: Машиностроение, 2002, с. 345). При ремонте лопатки дефектную часть пера лопатки обрезают и заменяют ее вставкой из материала лопатки. Ремонтное сечение стыка имеет переменный профиль по толщине и кривизне. Сварное соединение необходимо получить без утонений и подрезов со стороны поверхностей лопатки и обеспечить высокую усталостную прочность сварного соединения.

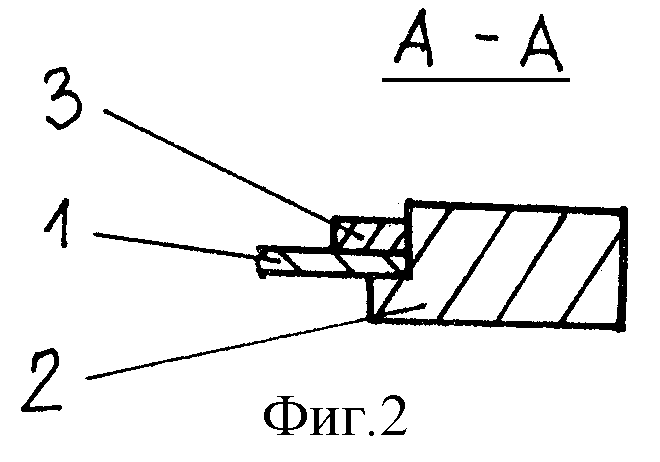

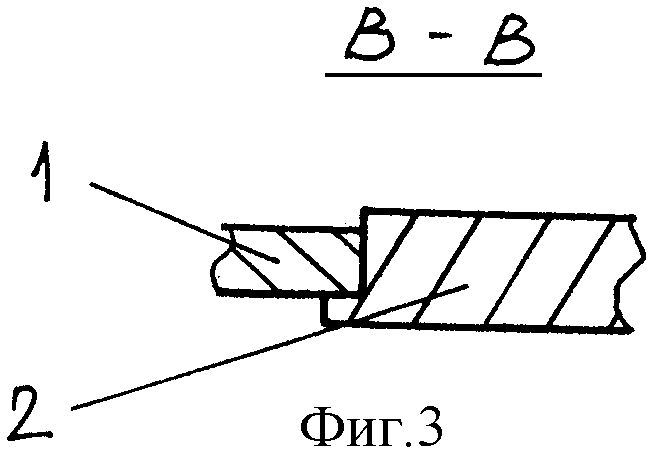

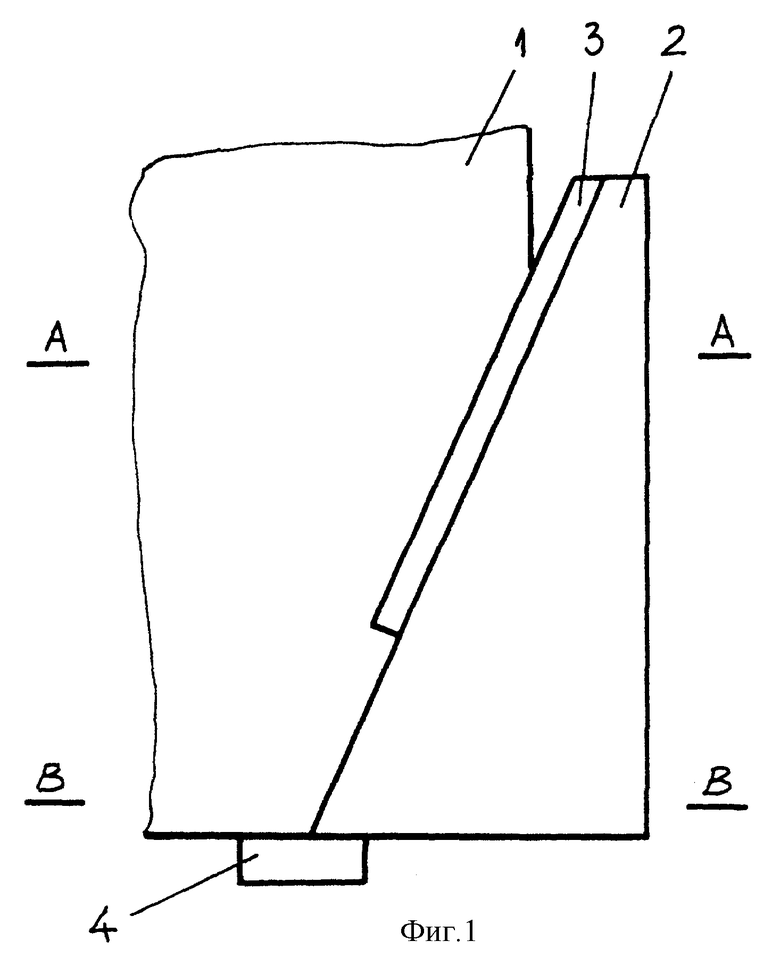

На фиг.1 показана схема сборки пера лопатки и вставки; на фиг.2 - сечение А-А на фиг.1; на фиг.3 - сечение В-В на фиг.1;

Способ реализуется следующим образом.

На пере лопатки 1 определяют линию ремонтного сечения. Линию ремонтного сечения выбирают в зоне несовпадения максимальных вибрационных нагрузок. Отрезают дефектную часть пера лопатки 1. Из материала лопатки изготавливают вставку 2. Сборку вставки 2 и пера лопатки 1 осуществляют в замок по линии ремонтного сечения. Входную кромку пера лопатки 1 устанавливают на полке вставки 2. На спинке пера лопатки 1 с перекрытием входной кромки пера размещают пластину 3. Суммарная толщина пластины 3 и пера лопатки 1 по всему ремонтному сечению равна толщине профиля пера в ремонтном сечении. Начало сварки осуществляют на входной планке 4. Сварку со сквозным проплавлением ведут за два прохода. Первый проход ведут от торца пера к выходной кромке пера, второй “разглаживающий” проход осуществляют со смещением электронного луча на вставку 2. Оба прохода выполняют с осцилляцией электронного луча по круговой траектории.

Термическую обработку сварного соединения производят сканирующим электронным лучом, при этом производят осцилляцию электронного луча одновременно по круговой траектории и вдоль сварного шва. Температуру термической обработки выдерживают ниже температуры α→β превращений.

Для исключения утонений ширина полки вставки равна удвоенному сечению корневой части шва.

Способ конкретного выполнения.

Определили линию ремонтного сечения на лопатке из сплава ВТ 8М и отрезали дефектную часть лопатки. Из сплава ВТ 8М изготовили вставку и отожгли при температуре 858°С. Сборку вставки и пера лопатки производили в специальном стапеле. Зазор при сборке в стыке не превышал 0,2 мм. Сварку производили на установке ЭЛУ-9А с электронно-лучевой пушкой ЭП-60 на режиме: скорость сварки - 20 м/ч; ток сварки - 23 мА; ток фокусировки - на 2 мА меньше тока острой фокусировки; ускоряющее напряжение - 60 кВ; расстояние от свариваемого узла до среза пушки - 100 мм; диаметр осцилляции луча по круговой траектории - 8 мм. Частота осцилляции луча по круговой траектории в 10 раз больше частоты колебаний луча вдоль стыка. Температуру термической обработки выдерживали в интервале 850...880°С.

После механической обработки детали прошли рентгеноконтроль и УЗК. Предел выносливости лопаток (σ-1=28 кгс/мм2 (предел выносливости новых лопаток σ-1=30 кгс/мм2).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ГАЗОТУРБИННОЙ УСТАНОВКИ, СОДЕРЖАЩЕЙ СОПЛОВЫЕ ЛОПАТКИ ИЗ НИКЕЛЕВЫХ ИЛИ КОБАЛЬТОВЫХ СПЛАВОВ В ВИДЕ МНОГОБЛОЧНОЙ КОНСТРУКЦИИ | 2013 |

|

RU2550055C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ БЛОКА СОПЛОВЫХ ЛОПАТОК ТУРБОМАШИН ИЗ НИКЕЛЕВЫХ И КОБАЛЬТОВЫХ СПЛАВОВ | 2009 |

|

RU2426632C1 |

| СПОСОБ РЕМОНТА МОНОКОЛЕСА ТУРБОМАШИН | 2009 |

|

RU2419527C1 |

| Способ изготовления моноколеса ГТД из заготовки с обнаруженными при её обработке дефектами | 2015 |

|

RU2612108C1 |

| СПОСОБ РЕМОНТА ЛОПАТОК ТУРБИННЫХ МАШИН | 2006 |

|

RU2316418C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ВЫСОКОПРОЧНЫХ СТАЛЕЙ | 2003 |

|

RU2238828C1 |

| СПОСОБ РЕМОНТА РАБОЧИХ КОЛЕС ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2005 |

|

RU2279960C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПЕРА ЛОПАТКИ ТУРБОМАШИНЫ | 2009 |

|

RU2440877C2 |

| СПОСОБ РЕМОНТА ЛОПАТКИ МОНОБЛОЧНОГО, ОСНАЩЕННОГО ЛОПАТКАМИ ДИСКА ТУРБОМАШИНЫ И ОПЫТНЫЙ ОБРАЗЕЦ ДЛЯ РЕАЛИЗАЦИИ УКАЗАННОГО СПОСОБА | 2006 |

|

RU2417869C2 |

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668623C1 |

Изобретение относится к области электронно-лучевой обработки материалов и предназначено для изготовления и ремонта изделий из титановых сплавов. В способе ремонта пера линию ремонтного сечения выбирают в зоне несовпадения максимальных вибрационных нагрузок, входную кромку пера устанавливают на полке вставки, на спинке пера с перекрытием входной кромки пера размещают пластину, причем суммарную толщину пластины и пера лопатки по всему ремонтному сечению берут равной толщине профиля пера в ремонтном сечении, сварку со сквозным проплавлением ведут за два прохода, первый проход ведут от торца пера к выходной кромке пера, второй проход осуществляют со смещением электронного луча на вставку, а термическую обработку производят сканирующим электронным лучом, а ширину полки вставки берут равной удвоенному сечению корневой части шва. Обеспечивается повышение качества сварного соединения. 1 з.п. ф-лы, 3 ил.

| БРАТУХИН А.Г | |||

| и др | |||

| Основы технологии создания газотурбинных двигателей для магистральных самолетов | |||

| - М.: Авиатехинформ, 1999, с.479 и 480 | |||

| СПОСОБ ВОССТАНОВЛЕНИЯ ПЕРА ЛОПАТКИ ТУРБОМАШИНЫ | 1997 |

|

RU2121419C1 |

| СПОСОБ РЕМОНТА ОХЛАЖДАЕМОЙ РАБОЧЕЙ ЛОПАТКИ ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2001 |

|

RU2177863C1 |

| Способ восстановления длины пера лопаток компрессора ГТД | 1990 |

|

SU1734977A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИБЕНЗОКСАЗИНДИОНОВ | 0 |

|

SU276404A1 |

Авторы

Даты

2004-11-20—Публикация

2003-07-15—Подача