Изобретение относится к технологии изготовления деталей и узлов оружия, в частности к технологии изготовления стволов высокоточного пушечного оружия.

Известны способы изготовления орудийных стволов как длинномерных толстостенных труб повышенной точности изготовления, включающие глубокое сверление и растачивания канала (например, по технологии, описанной в кн.: Обработка глубоких отверстий / Н.Ф.Уткин, Ю.И.Кижняев, С.К.Плужников и др.: Под общ. ред. Н.Ф.Уткина. - Л.: Машиностроение, 1988, 269 с.) и точение наружной поверхности ствола. Изготовление таких труб включает установку и выверку заготовки на горизонтально-расточном станке, снабженном вертлюжной бабкой с двумя четырехкулачковыми патронами и кольцевым люнетом, растачивание канала и последующее точение наружной поверхности по возможности соосно отверстию.

Недостатком известных способов является большая непрямолинейность ствола, обусловленная его весовым прогибом, и неконцентричность канала и наружной поверхности ствола - разностенность.

Известен способ изготовления стволов, реализованный в изделиях военного назначения 2А42, 2А72, 2А38М, АО18, АО18Л, АО18К, АО18КД и т.д., в котором заготовки для стволов поступают в производство после термоупрочняющей обработки: закалки и отпуска. Закалку осуществляют с использованием охлаждающей среды - вода и масло. В результате этого заготовки находятся в напряженном состоянии.

При дальнейшей механической обработке на универсальном оборудовании из-за перераспределения внутренних напряжений в заготовках происходит деформация, выражающаяся в искривлении канала ствола, разностенности. Кроме того, при глубоком сверлении вращается заготовка, а инструмент имеет осевую подачу. При такой схеме резания происходит увод канала ствола до 3 мм. Это недопустимо техническими условиями конструкторской документации. Для устранения указанных дефектов приходится выполнять многократную правку деталей на прессе (Технологический процесс. Механическая обработка детали "Ствол". 160.00.000.40).

Такое производство стволов характеризуется высокой трудоемкостью, требуются серьезнейшее внимание и применение высококвалифицированной рабочей силы. Операции обработки канала, составляя основу технологического процесса, нередко лимитируют весь производственный цикл.

Задачей изобретения является повышение качества стволов и уменьшение остаточных деформаций при одновременном уменьшении трудоемкости и непроизводительных затрат.

Технический результат, получаемый при осуществлении изобретения, заключается в получении канала ствола максимально концентричным наружной поверхности с разностенностью не более 0,2 мм и максимально прямолинейной осью.

Указанный технический результат достигается тем, что способ изготовления ствола артиллерийского орудия, в частности ствола диаметром до 30 мм и длиной до 2 600 мм, включает изготовление из кованой термообработанной штанги исходной ствольной заготовки мерной длины; первую предварительную механическую обработку наружной поверхности исходной ствольной заготовки, при которой в хвостовой части заготовки образуют, по крайней мере, один технологический элемент для закрепления ствольной заготовки в приспособлении для загрузки, выгрузки и удержании ствольной заготовки за хвостовую часть в вертикальном положении в шахтной печи при стабилизирующем отпуске и, по крайней мере, одну базу под вторую предварительную механическую обработку после стабилизирующего отпуска в шахтной электропечи; стабилизирующий отпуск ствольной заготовки после первой предварительной механической обработки, заключающийся в равномерном по длине и сечению конвективном нагреве в шахтной электропечи закрепленной с помощью указанного приспособления за хвостовую часть ствольной заготовки при постоянной температуре, взятой из диапазона (540-560)°С, в течение не менее 4 часов с последующим охлаждением с печью до температуры не более 350°С и дальнейшим охлаждением на воздухе, при этом допуск изменения температуры стабилизирующего отпуска по всей высоте рабочего пространства шахтной электропечи составляет ±2°C; вторую предварительную механическую обработку наружной поверхности ствольной заготовки, при которой удаляют последствия деформации от стабилизирующего отпуска и выполняют концентрические фаски на торцах ствольной заготовки для дальнейшего базирования ствольной заготовки на станке для глубокого сверления; обработку канала ствола на станке для глубокого сверления путем одновременного вращения ствольной заготовки со скоростью не менее 320 об/мин, встречного вращения инструмента со скоростью не менее 100 об/мин и осевой подачи инструмента не менее 50 мм/мин и окончательную механическую обработку наружной поверхности ствольной заготовки.

Положительное влияние на достижение технического результата могут оказывать следующие решения: исходная ствольная заготовка может быть выполнена из ствольной стали 25Х3М3НБЦА-Ш или 0ХН3МФА; концентрические фаски могут быть выполнены размером 5×45°; в качестве инструмента для глубокого сверления может быть использована сверлильная головка со сменными твердосплавными одной режущей и двумя направляющими пластинами; с целью обеспечения высокой концентрации операций окончательной механической обработки и уменьшения количества установов детали окончательную механическую обработку целесообразно осуществлять на токарном обрабатывающем центре; первую и вторую механические обработки можно осуществлять на токарном станке с ЧПУ; технологические элементы для закрепления ствольной заготовки в приспособлении для загрузки и выгрузки ствольных заготовок из шахтной электропечи и удержании их в печи за хвостовую часть в вертикальном положении могут быть выполнены в виде части ствольной заготовки с круговой канавкой под вкладыш приспособления для загрузки, выгрузки и удержания ствольной заготовки за хвостовую часть в вертикальном положении в шахтной печи; технологические элементы после стабилизирующего отпуска в шахтной печи могут быть удалены в процессе второй предварительной механической обработки наружных поверхностей ствольных заготовок или в процессе окончательной механической обработки наружных поверхностей стволов.

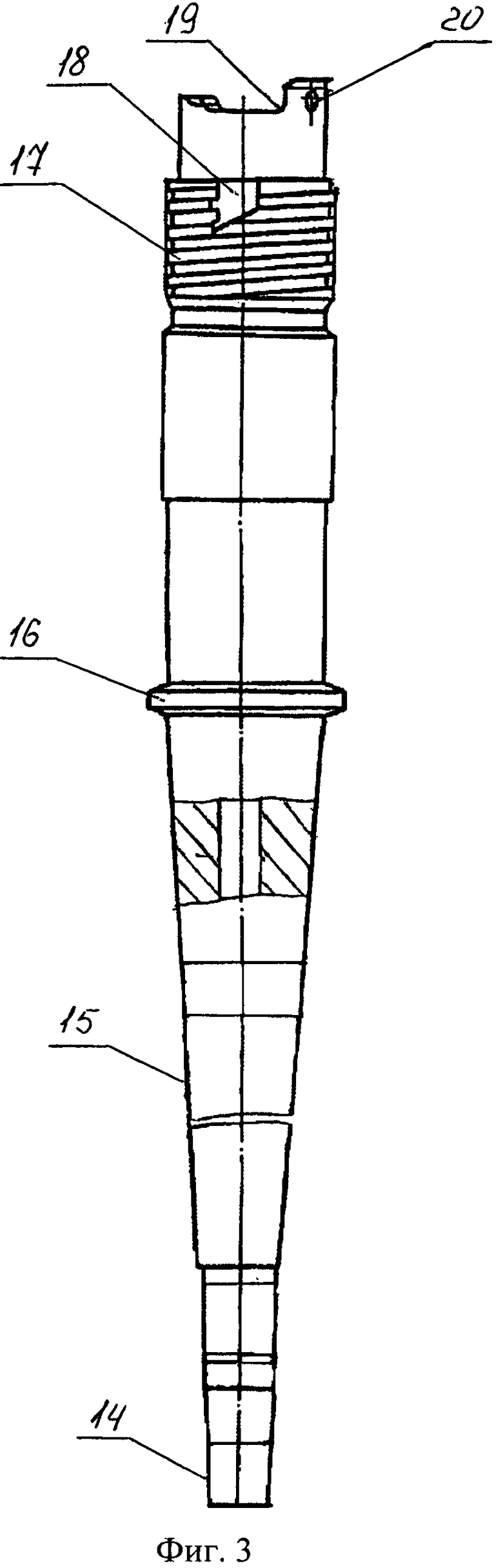

Для удержания ствольной заготовки в вертикальном положении в процессе стабилизирующего отпуска, например, в шахтной электропечи модели СШО 6,7.26/7, целесообразно использовать приспособление для загрузки, выгрузки и удержания ствольной заготовки за хвостовую часть в вертикальном положении, которое содержит полый конус с крюковой подвеской для закрепления приспособления в шахтной печи в вертикальном положении, жестко связанный с втулкой, охватывающей технологический элемент 1 и часть ствольной заготовки со стороны указанного технологического элемента, вкладыш, удерживающий ствольную заготовку от выпадения, кольцо, устанавливаемое на посадочном месте втулки, фиксируемое штифтом и блокирующее самопроизвольное выпадение вкладыша, при этом крюковая подвеска снабжена заглушкой, закрывающей загрузочное отверстие в крышке шахтной электропечи в процессе стабилизирующего отпуска.

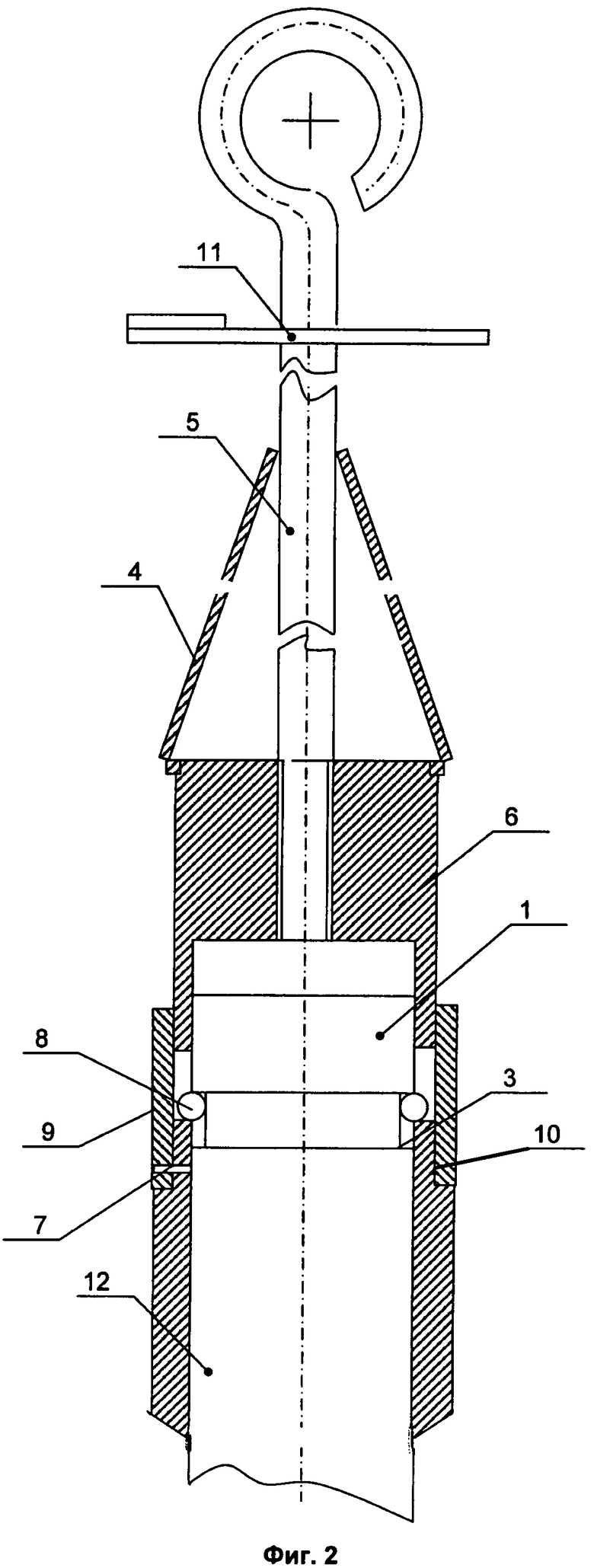

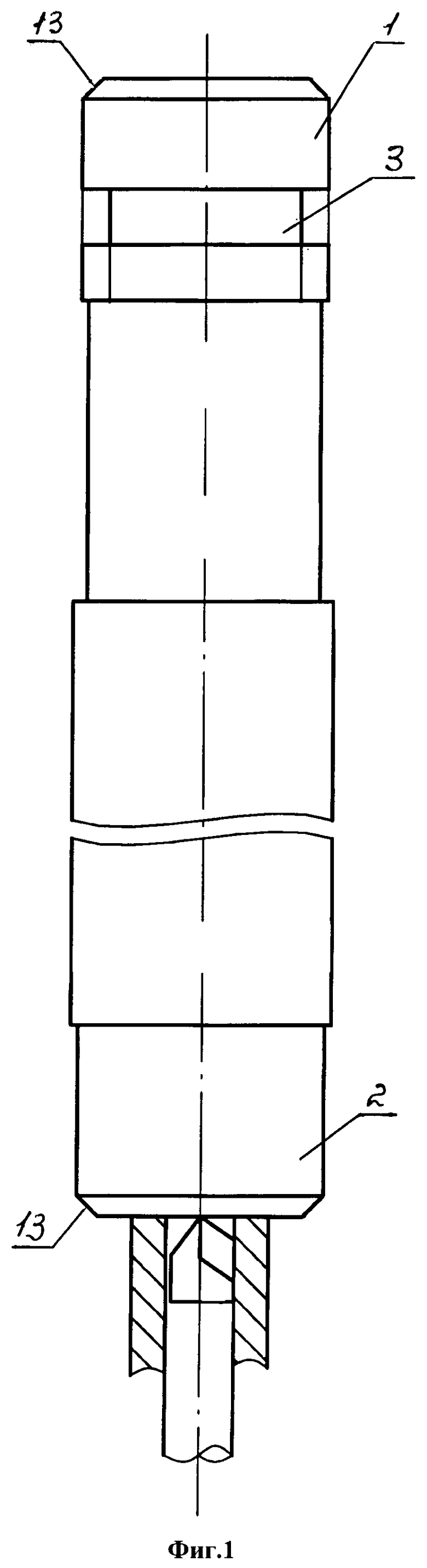

Способ поясняется чертежами, где на фиг.1 изображена ствольная заготовка, подготовленная под операцию глубокого сверления; на фиг.2 - приспособление для загрузки, выгрузки и удержания ствольной заготовки за хвостовую часть в вертикальном положении в шахтной печи; на фиг.3 - ствол после окончательной механической обработки наружной поверхности.

Предлагаемый способ изготовления ствола калибром до 30 мм и длиной до 2 600 мм включает изготовление из кованой термообработанной штанги ствольной стали 25Х3М3НБЦА-Ш или стали 0ХН3МФА исходной ствольной заготовки мерной длины.

Далее на токарном станке с ЧПУ осуществляют первую предварительную механическую обработку наружной поверхности исходной ствольной заготовки, при которой в хвостовой части заготовки образуют технологический элемент 1 для закрепления ствольной заготовки в приспособлении для загрузки ствольных заготовок в шахтную электропечь и удержании их в печи за хвостовую часть в вертикальном положении при стабилизирующем отпуске и последующей выгрузке и, по крайней мере, одну базу 2 под вторую предварительную механическую обработку после стабилизирующего отпуска в шахтной электропечи. Технологический элемент для закрепления ствольной заготовки в приспособлении для загрузки и выгрузки ствольных заготовок выполнен в виде части ствольной заготовки большего диаметра с круговой канавкой 3 под вкладыш приспособления для загрузки, выгрузки и удержания ствольной заготовки за хвостовую часть в вертикальном положении в шахтной печи при стабилизирующем отпуске, как показано на фиг.2. Технологические элементы после стабилизирующего отпуска в шахтной печи удаляют в процессе второй предварительной механической обработки наружных поверхностей ствольной заготовки или в процессе окончательной механической обработки наружных поверхностей ствола.

После первой предварительной механической обработки наружной поверхности исходной ствольной заготовки проводят стабилизирующий отпуск ствольной заготовки в шахтной электропечи, например, модели СШО 6,7.26/7. Стабилизирующий отпуск заключается в равномерном по длине и сечению конвективном нагреве в шахтной электропечи ствольной заготовки при постоянной температуре, взятой из диапазона (540-560)°С, в течение не менее 4 часов с последующим охлаждением с печью до температуры не более 350°С и дальнейшим охлаждением на воздухе, при этом допуск изменения температуры стабилизирующего отпуска по всей высоте рабочего пространства шахтной электропечи составляет ±2°С.

Для обеспечения поддержания температуры печи ±2°С по всей высоте рабочего пространства шахтная электропечь оборудована компьютерной системой управления по специальной программе всем процессом термообработки.

Загрузку, выгрузку и удержание ствольной заготовки в шахтной печи за хвостовую часть в вертикальном положении осуществляют с помощью приспособления, которое содержит полый конус 4 с крюковой подвеской 5 для закрепления приспособления в шахтной печи в вертикальном положении, жестко связанный с втулкой 6, охватывающей технологический элемент 1 и часть ствольной заготовки 12 со стороны указанного технологического элемента, вкладыш 8, удерживающий ствольную заготовку от выпадения, кольцо 9, устанавливаемое на посадочном месте 10 втулки 6, фиксируемое штифтом 7 и блокирующее самопроизвольное выпадение вкладыша 8. Крюковая подвеска 5 снабжена заглушкой 11, закрывающей загрузочное отверстие в крышке шахтной электропечи в процессе стабилизирующего отпуска.

Далее на токарном станке с ЧПУ с целью удаления последствий деформации при стабилизирующем отпуске выполняют вторую предварительную механическую обработку наружных поверхностей ствольной заготовки и концентрические фаски 13 размером 5×45° на торцах с наружной поверхности для дальнейшего базирования ствольной заготовки на станке для глубокого сверления. Такая установка ствольной заготовки на станке для глубокого сверления обеспечит точное совмещение оси заготовки с осью станка и, следовательно, получение канала ствола максимально концентричным наружной поверхности с разностенностью не более 0,2 мм и максимально прямолинейной осью.

Обработку канала ствола на станке для глубокого сверления осуществляют при одновременном вращении ствольной заготовки со скоростью не менее 320 об/мин, встречном вращении инструмента со скоростью не менее 100 об/мин и осевой подаче инструмента не менее 50 мм/мин.

В качестве инструмента для глубокого сверления используют специальную сверлильную головку со сменными твердосплавными одной режущей и двумя направляющими пластинами, например головку сверлильную в сборе 61-0613-000 диаметром 29,6 мм (изготовитель фирма "Botex", Германия).

Такая схема обработки канала ствола позволяет свести до минимума увод инструмента и получить правильную геометрическую форму канала ствола.

Окончательную механическую обработку наружных поверхностей ствола осуществляют после обработки канала, которая заключается в формировании наружного профиля и включает следующие операции: точение (формируется наружная поверхность элементов ствола 14, 15 и 16), нарезание резьб (формируется наружная поверхность элемента ствола 17), фрезерование плоскостей (формируется наружная поверхность элементов ствола 18), винтовых поверхностей (формируется наружная поверхность элементов ствола 19), сверление, зенкерование, развертывание и растачивание отверстий (формируется наружная поверхность элементов ствола 20). Для обеспечения высокой концентрации операций и, как следствие, уменьшения количеств установов детали окончательную механическую обработку наружных поверхностей ствола проводят на токарном обрабатывающем центре. Это существенно повышает производительность труда и качество стволов в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СТАБИЛИЗАЦИИ ГАЛЬВАНИЧЕСКОГО ХРОМОВОГО ПОКРЫТИЯ СТВОЛОВ АВТОМАТИЧЕСКОГО СТРЕЛКОВОГО ОРУЖИЯ И ШАХТНАЯ ПЕЧЬ СОПРОТИВЛЕНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2570265C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА СТРЕЛКОВОГО ОРУЖИЯ | 2010 |

|

RU2446904C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ПЕНЬКА СТВОЛА АВТОМАТИЧЕСКОГО СТРЕЛКОВОГО ОРУЖИЯ | 2014 |

|

RU2570262C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА | 2015 |

|

RU2591824C1 |

| СПОСОБ ОБРАБОТКИ СОПРЯГАЕМЫХ И ТОРЦЕВЫХ ПОВЕРХНОСТЕЙ СТВОЛЬНОЙ КОРОБКИ СТРЕЛКОВОГО ОРУЖИЯ ПОД ВЗАИМОДЕЙСТВИЕ С СОПРЯГАЕМЫМИ И ТОРЦЕВЫМИ ПОВЕРХНОСТЯМИ ЗАТВОРА | 2013 |

|

RU2510810C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА КРУПНОКАЛИБЕРНОГО ПУЛЕМЕТА | 2013 |

|

RU2530218C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАНГИ ДЛЯ ПЕРФОРАТОРНОГО БУРЕНИЯ ШПУРОВ | 1999 |

|

RU2170769C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ КОРПУСОВ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ ИЗ ВЫСОКОПРОЧНЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2605877C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА | 2014 |

|

RU2572113C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОЛЬЦЕВЫХ ДЕТАЛЕЙ БОЛЬШОГО ДИАМЕТРА С РАБОЧИМИ ПОВЕРХНОСТЯМИ ТОЧНЫХ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ И ТРЕБУЕМОЙ ТВЕРДОСТИ С ИСПОЛЬЗОВАНИЕМ ПРИСПОСОБЛЕНИЯ-СПУТНИКА | 2006 |

|

RU2313587C1 |

Изобретение относится к оружейной технике, в частности к стволам высокоточного пушечного оружия. Ствол артиллерийского орудия изготавливают из заготовки в виде кованой термообработанной штанги. При первой механической обработке в хвостовой части заготовки выполняют технологический элемент для крепления заготовки в приспособлении для загрузки, выгрузки и удержании ее в вертикальном положении при стабилизирующем отпуске в шахтной печи и базу под вторую предварительную механическую обработку, осуществляемую после стабилизирующего отпуска. Стабилизирующий отпуск ствольной заготовки включает равномерный по длине и сечению конвективный нагрев ствольной заготовки при постоянной температуре в диапазоне (540-560)°С в течение не менее 4 часов, последующее охлаждение с печью до температуры не более 350°С и дальнейшее охлаждение на воздухе. Изменение температуры стабилизирующего отпуска по всей высоте рабочего пространства шахтной электропечи составляет ±2°С. После отпуска осуществляют вторую предварительную механическую обработку, при которой удаляют последствия деформации от стабилизирующего отпуска и выполняют концентрические фаски на торцах заготовки для дальнейшего базирования ствольной заготовки на станке для глубокого сверления. Канал ствола обрабатывают при одновременном вращении ствольной заготовки со скоростью не менее 320 об/мин, встречном вращении инструмента со скоростью не менее 100 об/мин и осевой подаче инструмента не менее 50 мм/мин. Завершают способ окончательной механической обработкой наружной поверхности ствольной заготовки. Обеспечивается получение канала ствола максимально концентричным наружной поверхности с разностенностью не более 0,2 мм. 8 з.п. ф-лы, 3 ил.

1. Способ изготовления ствола артиллерийского орудия, включающий изготовление из кованой термообработанной штанги исходной ствольной заготовки мерной длины, проведение первой предварительной механической обработки наружной поверхности исходной ствольной заготовки, при которой в хвостовой части заготовки образуют, по крайней мере, один технологический элемент для закрепления ствольной заготовки в приспособлении для загрузки, выгрузки и удержании ствольной заготовки за хвостовую часть в вертикальном положении в шахтной электропечи при стабилизирующем отпуске и, по крайней мере, одну базу под вторую предварительную механическую обработку после стабилизирующего отпуска в шахтной электропечи, стабилизирующий отпуск ствольной заготовки после первой предварительной механической обработки, при котором равномерно по длине и сечению осуществляют конвективный нагрев в шахтной электропечи закрепленной с помощью указанного приспособления ствольной заготовки при постоянной температуре, взятой из диапазона (540-560)°С, в течение не менее 4 ч с последующим охлаждением с печью до температуры не более 350°С и дальнейшим охлаждением на воздухе, при этом допуск изменения температуры стабилизирующего отпуска по всей высоте рабочего пространства шахтной электропечи составляет ±2°С, проведение второй предварительной механической обработки наружной поверхности ствольной заготовки, при которой удаляют последствия деформации от стабилизирующего отпуска и выполняют концентрические фаски на торцах ствольной заготовки для дальнейшего базирования ствольной заготовки на станке для глубокого сверления, обработку канала ствола на станке для глубокого сверления путем одновременного вращения ствольной заготовки со скоростью не менее 320 об/мин, встречного вращения инструмента со скоростью не менее 100 об/мин и осевой подачей инструмента не менее 50 мм/мин и окончательную механическую обработку наружной поверхности ствольной заготовки.

2. Способ по п.1, отличающийся тем, что исходную ствольную заготовку выполняют из ствольной стали 25Х3М3НБЦА-Ш или 0ХН3МФА.

3. Способ по п.1, отличающийся тем, что концентрические фаски выполняют размером 5×45°.

4. Способ по п.1, отличающийся тем, что в качестве инструмента для глубокого сверления используют сверлильную головку со сменными твердосплавными одной режущей и двумя направляющими пластинами.

5. Способ по п.1, отличающийся тем, что окончательную механическую обработку наружной поверхности ствольной заготовки осуществляют на токарном обрабатывающем центре.

6. Способ по п.1, отличающийся тем, что предварительные механические обработки осуществляют на токарном станке с ЧПУ.

7. Способ по п.1, отличающийся тем, что технологический элемент для закрепления ствольной заготовки в приспособлении для загрузки и выгрузки ствольных заготовок из шахтной электропечи и удержании их в печи за хвостовую часть в вертикальном положении выполняют в виде круговой канавки на ствольной заготовке под вкладыш упомянутого приспособления.

8. Способ по п.1, отличающийся тем, что технологические элементы удаляют в процессе второй предварительной механической обработки или в процессе окончательной механической обработки наружных поверхностей стволов.

9. Способ по п.1, отличающийся тем, что приспособление для загрузки, выгрузки и удержания ствольной заготовки за хвостовую часть в вертикальном положении в шахтной печи содержит полый конус с крюковой подвеской для закрепления приспособления в шахтной печи в вертикальном положении, жестко связанный с втулкой, охватывающей технологический элемент и часть ствольной заготовки со стороны указанного технологического элемента, вкладыш, удерживающий ствольную заготовку от выпадения, кольцо, устанавливаемое на посадочном месте втулки, фиксируемое штифтом и блокирующее самопроизвольное выпадение вкладыша, при этом крюковая подвеска снабжена заглушкой, закрывающей загрузочное отверстие в крышке шахтной электропечи в процессе стабилизирующего отпуска.

| ЗАГОТОВКА ДЛЯ РУЖЕЙНОГО СТВОЛА, СПОСОБ ИЗГОТОВЛЕНИЯ РУЖЕЙНОГО СТВОЛА И РУЖЕЙНЫЙ СТВОЛ | 2000 |

|

RU2229959C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКОГО СТВОЛА ОГНЕСТРЕЛЬНОГО ОРУЖИЯ | 1999 |

|

RU2169328C1 |

| СТВОЛ МЕТАТЕЛЬНОЙ УСТАНОВКИ | 1982 |

|

SU1080575A1 |

| Устройство для измерения температуры обмотки электрической машины, преимущественно переменного тока | 1980 |

|

SU892238A1 |

| US 6381893 B2, 07.05.2002 | |||

| DE 19804651 A1, 12.08.1999. | |||

Авторы

Даты

2011-05-27—Публикация

2010-05-31—Подача