Область техники, к которой относится изобретение

В бумажных изделиях, использующих тонкую бумагу или нетканый материал, смотанный в рулон, являющихся изделиями в виде туалетной бумаги или кухонных полотенец, концевую часть или концевой кант рулона приклеивают к расположенной внизу ленте рулона или длинного рулона. «Длинным рулоном» является лента, смотанная в рулон на перемоточном устройстве, причем указанный длинный рулон в конце нарезается на множество частей в готовые рулоны в виде рулонов туалетной бумаги или рулонов кухонного полотенца. Для использования первых листов рулона первый лист, приклеенный к расположенному внизу листу, должен быть оторван.

Предпосылки изобретения

Из US 2005/0199761 A1 и US 2005/0199759 A1 известно, как регулировать прочность и местоположение соединений посредством регулирования проникновения клея в туалетную бумагу. Это достигается в связи с легким приведение в движение рулонов изделия из перфорированной туалетной бумаги, которые имеют уменьшенную тенденцию к разделению слоев. Такие рулоны образованы с помощью двойного закрепленного с помощью клея верхнего концевого участка, сложенного на рулоне.

Способ или устройство для прикрепления концевой части или наружного конечного изгиба канта туалетной бумаги или подобного рулонного изделия к изгибу непосредственно рядом с концевой частью известны из US 4026752. Концевая часть рулонного изделия прикрепляется с помощью клея, и способ включает в себя этап впрыскивания заданного количества клея непосредственно на нижележащий изгиб рулонного изделия, в то время как концевая часть не отмотана от него. Клей распределяется по длине канта на расстоянии от местоположений, приспособленных для расположения под перемотанной концевой частью, таким образом обеспечивая прикрепление с помощью клея концевой части к канту. Каждый модуль устройства для нанесения клея включает в себя множество дозирующих насадок, выполненных с возможностью впрыска заданного количества клея на кант, расположенный внизу под ними.

WO 95/15902 описывает устройство для приклеивания концевой части катушки для намотанного ленточного материала, содержащее дозатор клея для нанесения клея на катушку и средство для перематывания концевой части после нанесения клея. Клей наносится на концевую часть поперечной пластиной в виде сплошной липкой полоски, и вверху пластина содержит вогнутую поверхность, которая фактически является продольным каналом, проходящим, по существу, по всей длине пластины.

Раскрытие настоящего изобретения

Задачей (целью), которую необходимо решить, является модернизация процесса уплотнения концевой части, чтобы можно было обеспечить мягкий отрыв бумаги без разрывов первого и последующих слоев в сочетании с улучшенным внешним видом.

Эта задача решается с помощью устройства для приклеивания концевого канта или концевого листа рулона намотанного ленточного материала, в частности, содержащего опору для рулона, дозатор клея, по меньшей мере, одну подвижную пластину, на которой образована кромка для нанесения клея, причем указанная пластина ориентирована параллельно продольной оси рулона (поперечному направлению станка). Кромка для нанесения клея пластины имеет прерывающуюся поверхность для нанесения клея.

Устройство в соответствии с настоящим изобретением может содержать, по меньшей мере, одну подвижную пластину. Хотя использование одной подвижной пластины является предпочтительным, также возможно, чтобы такое устройство содержало две, три или даже больше таких подвижных пластин.

В соответствии с данным решением, возможно, чтобы потребителю не приходилось иметь дело со слишком клейким приклеиванием конца. Кроме того, предотвращено отрывание более одного листа, и предотвращен разрыв многослойного материала. Это достигается при низких затратах и с сохранением приятного внешнего вида. В отличие от известного уровня техники используется не сплошная пластина с клеем, а используется пластина с клеем с прерываниями, следовательно, рулоны изделий должны быть более удобными в обращении.

Приклеивание концевой части таких рулонов бумажного изделия необходимо, особенно для сохранения формы рулона при перемещении (подаче) рулонов во время изготовления и для упаковки рулонов. Далее, приклеивание концевой части не будет нужным. Во время перемещения усилия прикладываются к рулону и концевой части листа в поперечном направлении станка, т.е. параллельно продольной оси рулона. В соответствии с идеей настоящего изобретения, достаточное усилие для приклеивания концевой части для предотвращения отрыва достигается посредством обеспечения одновременно простого и легкого натяжения при отрыве в направлении станка, т.е. перпендикулярно продольной оси рулона при отделении концевой части рулона без разрыва нижележащих листов.

Кроме того, кромка для нанесения клея пластины является продольной прерывистой кромкой, и, предпочтительно, кромка для нанесения клея пластины содержит в продольном направлении зубцы и выемки, причем указанные зубцы образуют поверхность для нанесения клея.

Существуют две возможности для ориентации участков поверхностей для нанесения клея. В соответствии с одной возможностью, участки поверхностей для нанесения клея ориентированы по длине в поперечном направлении рулона, т.е. параллельно продольной оси рулона. В ориентации в поперечном направлении участков отличный склеивающий эффект удерживает надежно лист на рулоне при перемещении рулона в поперечном направлении станка, и относительное перемещение между рулоном и конвейерным средством создает усилие, приложенное к концевому листу. Благодаря наличию ряда частей поверхности для нанесения клея, небольшое усилие для отрыва необходимо для отделения концевого листа от катушки, так что оба требования, находящиеся обычно в противоречии, выполняются.

В качестве второй возможности участки поверхности для нанесения клея ориентированы по длине в направлении, перпендикулярном продольной оси рулона (направлению станка). Кроме того, при такой возможности два требования оптимально выполняются, так как в ряду большая длина частей поверхности для нанесения клея (ориентация в направлении станка) также обеспечивает больший склеивающий эффект в поперечном направлении станка, и более легкий отрыв в направлении станка возможен без разрыва нижележащего листа, так как отрыв начинается при меньшем количестве склеенных участков, так как участки с клеем на концевом листе проходят в направлении станка.

Существенным моментом является выбор размера поверхности для нанесения клея, занимающей, например, от 25% до 90% от кромки поверхности для нанесения клея пластины, предпочтительно, от 30% до 70% и, наиболее предпочтительно, от 50% до 60%.

В соответствии с другой возможностью поверхность для нанесения клея пластины образована из участков пластины, ориентированных в продольном направлении, по существу, перпендикулярно продольному прохождению пластины и выступающих за ширину пластины. С помощью такой пластины участки поверхности для нанесения клея ориентированы по длине в направлении, перпендикулярном продольной оси рулона (направлении станка).

С одной стороны, участки, образующие поверхность для нанесения клея, являются выполненными как одно целое частями пластины, или, с другой стороны, участки, образующие поверхность для нанесения клея, являются частями, закрепленными на расстоянии друг от друга на пластине.

С помощью такого решения можно сохранять ширину самой пластины небольшой.

Кроме того, проблема решается с помощью создания рулона туалетной бумаги или нетканого материала, содержащего ленту, образованную из бумажных листов, соединенных друг с другом с помощью ослабленных линий и смотанных в рулон, причем концевой лист приклеивается к нижележащему листу или листам. Рисунок нанесения клея представлен в виде ряда отделенных участков с клеем. Предпочтительно, соотношение между длиной и шириной соответствующих частей с клеем составляет, по меньшей мере, 2:1, особенно, по меньшей мере, 3:1.

Предпочтительно, продольное прохождение участков с клеем параллельно продольной оси рулона, или продольное прохождение участков с клеем перпендикулярно продольной оси рулона.

Краткое описание чертежей

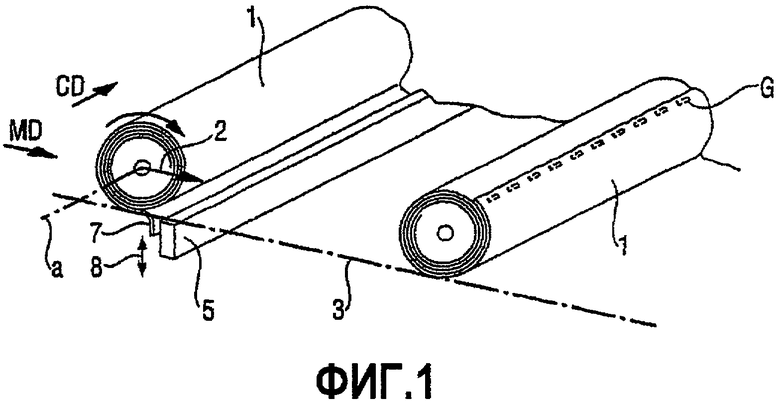

Фиг.1 изображает схематический перспективный вид устройства для приклеивания концевой части рулона посредством нанесения клея.

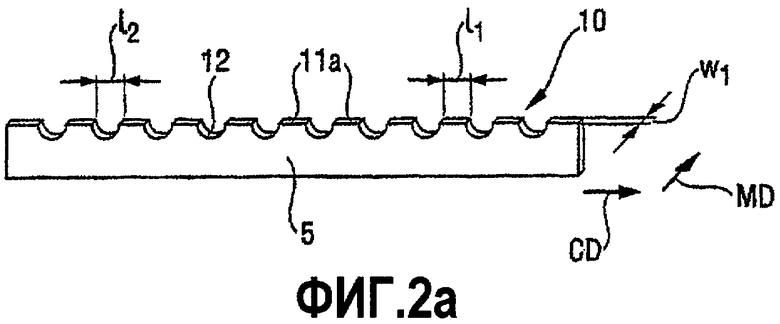

Фиг.2a, b изображают схематический вид пластины, имеющей прерывающуюся кромку для нанесения клея.

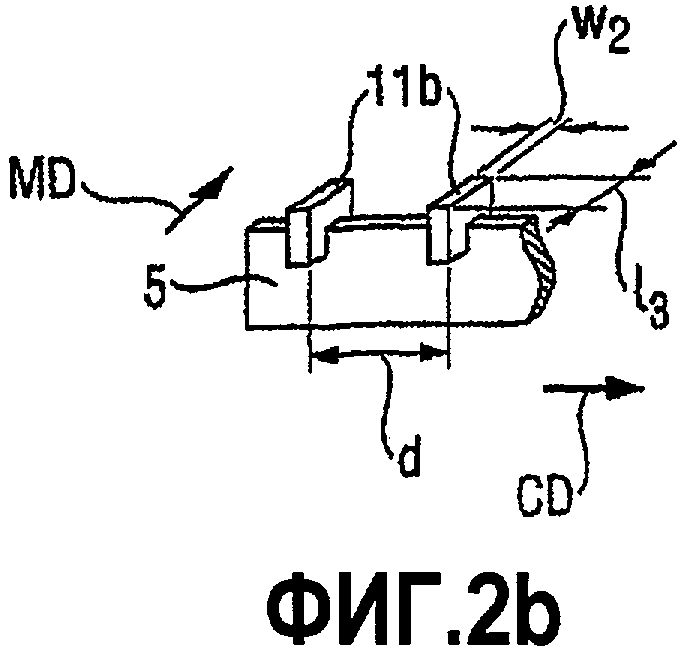

Фиг.3a изображает рулон с участками рисунка нанесения клея, ориентированными в направлении станка.

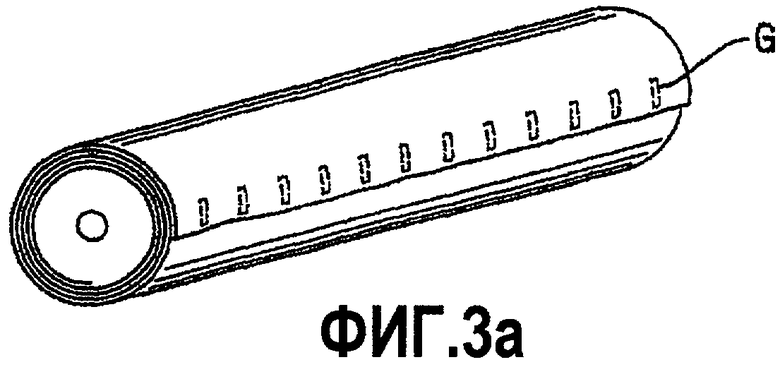

Фиг.3b изображает участки рисунка нанесения клея, ориентированными в поперечном направлении станка.

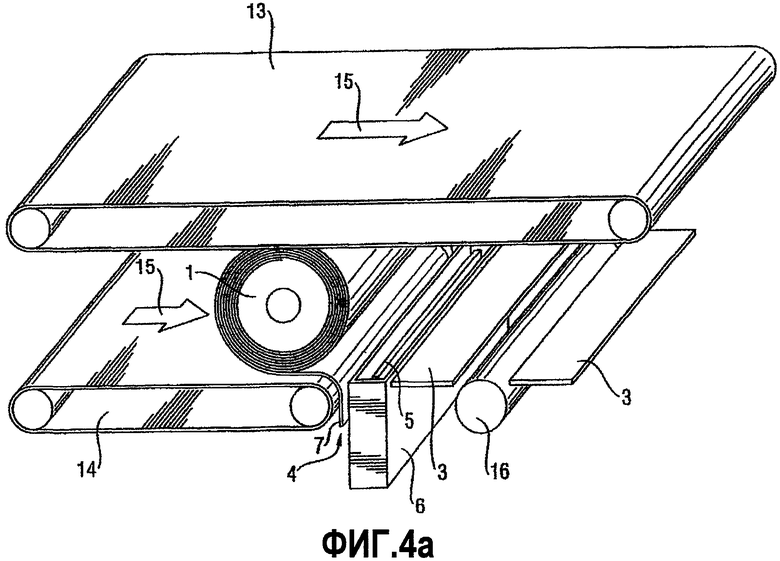

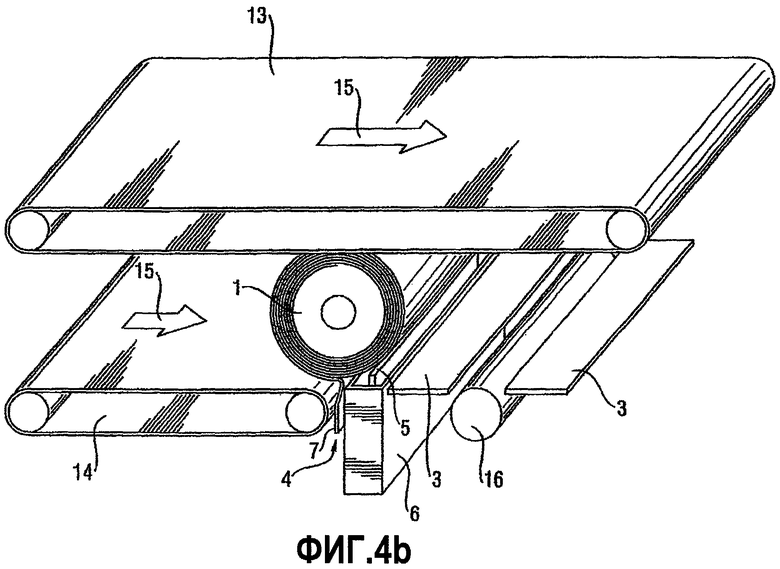

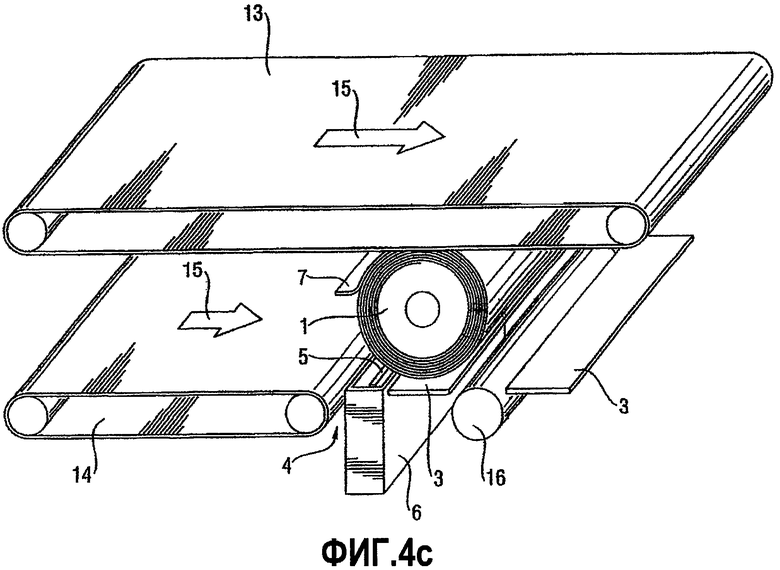

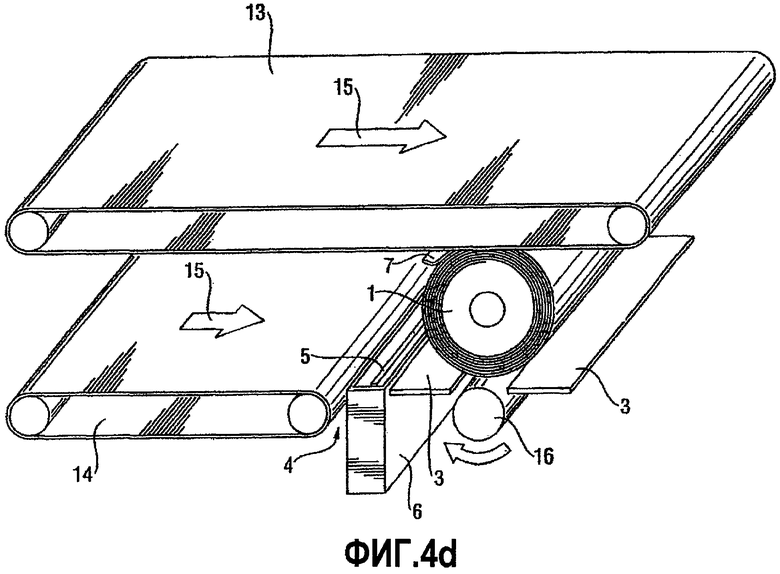

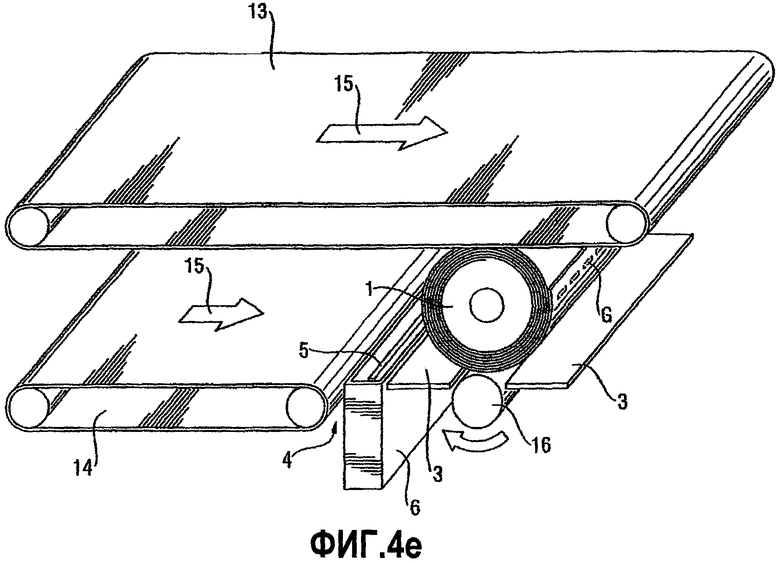

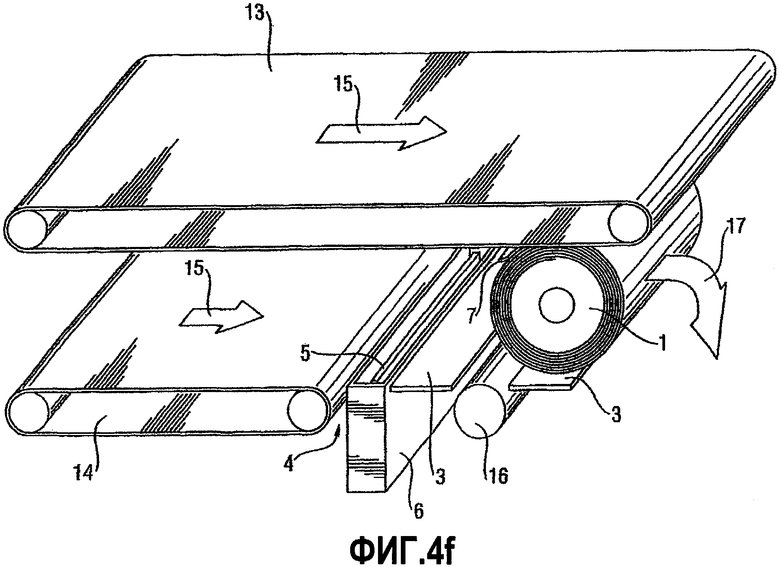

Фиг.4a-4f изображают другой вариант осуществления устройства для приклеивания концевой части, иллюстрирующий поэтапно процесс приклеивания концевой части.

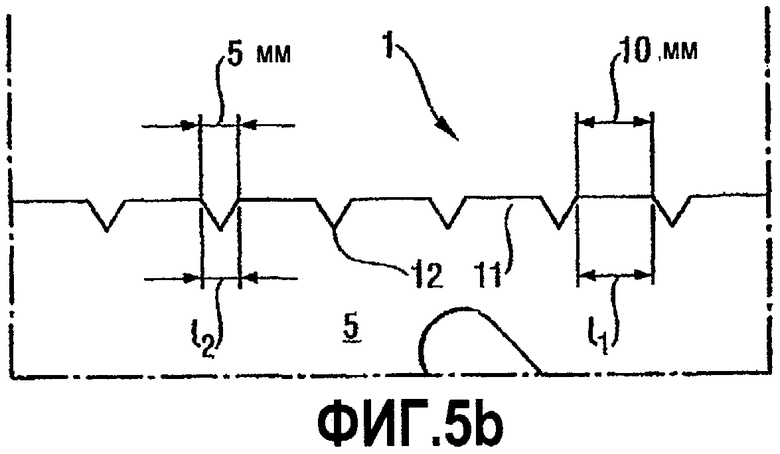

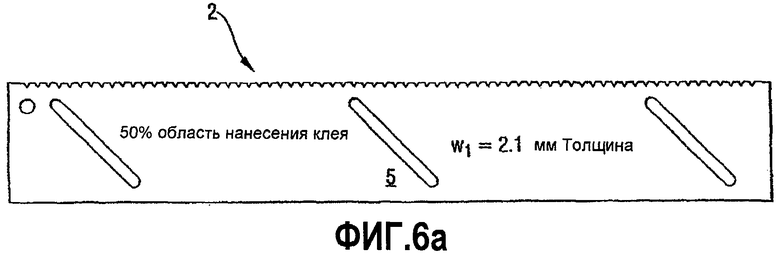

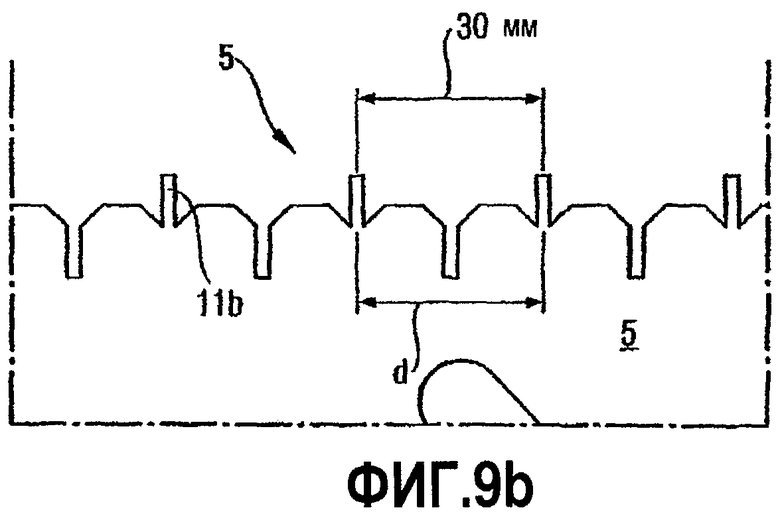

Фиг.5-12 изображают различные варианты осуществления пластины.

Варианты осуществления настоящего изобретения

Фиг.1 изображает схематический вид рулона 1, передаваемого в направлении стрелки 2 по поверхности 3 транспортирования. Под пазом 4 для нанесения клея (не показан на фиг.4) расположены пластина 5 и камера 6 с клеем (не показана здесь) для нанесения клея на концевой лист 7 в рулоне 1. Пластина 5 способна перемещаться вперед и назад в соответствии со стрелкой 8.

Когда длинный рулон, из которого нарезают более короткие рулоны, отделяется от головки перемоточного устройства, он скатывается по наклону, где расположена пластина в поперечном направлении станка. Поверхность для нанесения клея пластины содержит вышеупомянутый клей и передает его на конец рулона (концевой лист) при продолжении вращении рулона по наклону, бумага, содержащая клей, обертывается дополнительно вокруг рулона, и концевой лист приклеивается к рулону. Как вариант, нанесение клея распылением, перемещая распылительную головку в поперечном направлении станка, или любое непрерывное средство, такое как проволока, в поперечном направлении станка могут обеспечить тот же результат.

Продольная ось рулона 1 обозначена на фиг.1 ссылочной буквой a.

Пластина для нанесения клея, проиллюстрированная схематически на фиг.2a, содержит кромку 10 для нанесения клея, имеющую поверхность для нанесения клея, образованную, в целом, из участков поверхности 11a, являющихся зубцами, прерываемыми выемками 12. Участки 11a ориентированы по длине в поперечном направлении станка и имеют длину l1, и выемки 12 имеют длину l2. Сама пластина имеет ширину w1.

Фиг.2b изображает альтернативу или вариант осуществления пластины 5, на которой образованы участки 11b для нанесения клея. Они ориентированы в направлении станка. Эти участки имеют длину l1 и расположены в поперечном направлении станка на расстоянии d друг от друга, и ширину w2.

В соответствии с пластиной, проиллюстрированной на фиг.2a, участки 11a поверхности для нанесения клея ориентированы в поперечном направлении станка, и участки 11b в соответствии с фиг.2b ориентированы в направлении станка, что позволяет получить рисунок нанесения клея, проиллюстрированный на фиг.3a и фиг.3b.

На фиг.4a-4f проиллюстрирован другое устройство нанесения клея и приклеивания концевой части поэтапно от фиг.4a до фиг.4f. Данное устройство содержит верхнюю конвейерную ленту 13 в виде бесконечной ленты и нижнюю конвейерную ленту 14 в виде бесконечной ленты. Между этими конвейерными лентами перемещается рулон 1 в направлении стрелки 15, так как конвейерные ленты приводятся в движение в одном направлении. Концевой лист 7 всасывается в зазор 4, и пластина 5 отводится в камеру 6 с клеем. Ниже по потоку от зазора 4 показана стационарная опора 3, где расположен прижимной ролик 16. Это состояние показано на фиг.4a. На следующем этапе в соответствии с фиг.4b пластина 5 выдвигается в верхнее положение, и клей наносится здесь не на концевой лист, а на периферию рулона 1, где заканчивается концевой лист. Затем пластина 5 отводится назад, и рулон 1 при этом перемещается в правую сторону на опору 3. Это проиллюстрировано на фиг.4c. На фиг.4d проиллюстрировано положение, в котором рулон 1 расположен между верхней конвейерной лентой 13 и прижимным роликом 16, который затем поворачивается таким образом, что рулон 1 поворачивается между лентой 13 и прижимным роликом 16. Это проиллюстрировано на фиг.4d и 4e. На фиг.4e виден концевой лист, уже закрепленный с помощью клея, и с помощью прижимного ролика эффект сцепления повышается. Затем вращение прижимного ролика прекращается и рулон 1 подается в направлении стрелки 17. На фиг.4e рисунок нанесенного клея обозначен ссылочной позицией G.

Испытания были выполнены с несколькими пластинами 1-8 для уплотнения концевой части в соответствии с фиг.5a-12b (8 разных пластин), в соответствии с чем пластины №1, 2, 4, 5 и 7 являются пластинами в соответствии с настоящим изобретением, и пластины №3, 6 и 8 являются пластинами в соответствии с известным уровнем техники, изображенными с целью сравнения.

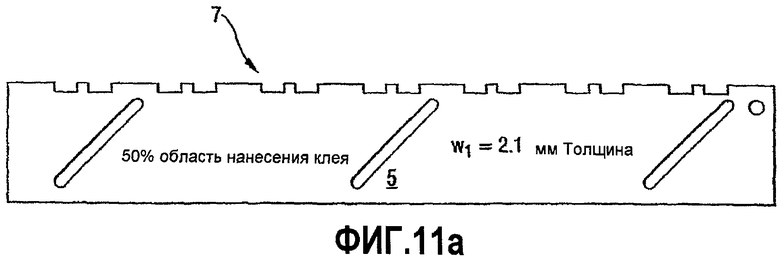

Фиг.5a изображает все пластину, и фиг.5b изображает увеличенную часть пластины №1 с контуром кромки для нанесения клея. Толщина w1 пластины составляет 2,1 мм, зубец 11 имеет длину l1, равную 10 мм, и выемка 12 имеет длину l2, равную 5 мм. Площадь для нанесения клея, которая равна сумме всех частей поверхности для нанесения клея, составляет 66% от всей кромки для нанесения клея, когда кромка для нанесения клея является сплошной.

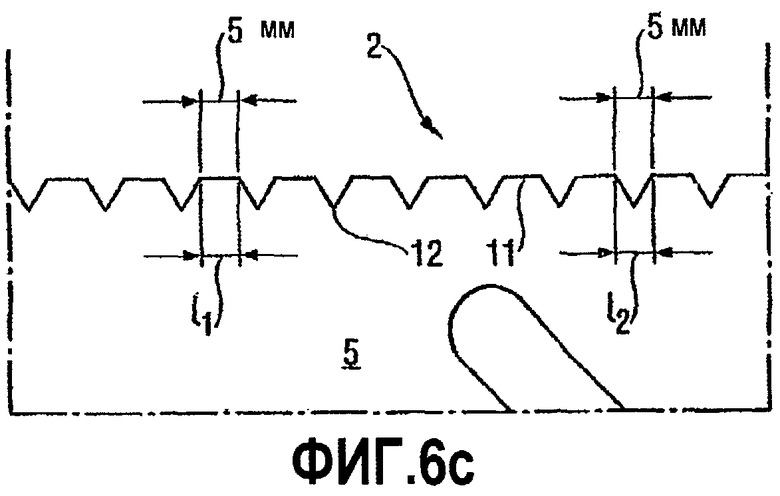

Пластина №2 для уплотнения концевой части проиллюстрирована на фиг.6a, 6b, 6c и 6d. Фиг.6b и 6d изображают поверхность для нанесения клея, имеющую паз, так что поверхность для нанесения клея уменьшена. Это является возможностью, не рассматриваемой в связи с испытаниями. Здесь площадь для нанесения клея составляет 50%, и толщина w1 также составляет 2,1 мм. Длина l1 является такой же, как длина l2, равная 5 мм.

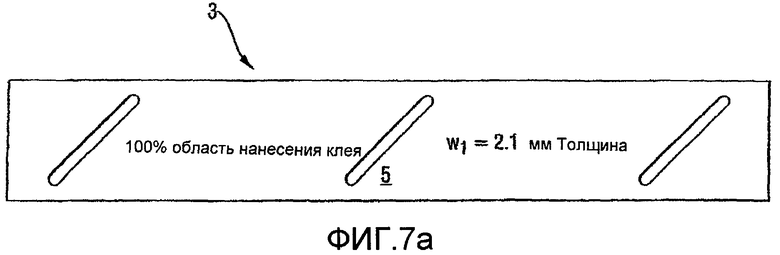

Пластина №3 для уплотнения концевой части проиллюстрирована на фиг.7a и 7b. Здесь площадь для нанесения клея составляет 100%, и толщина w1 составляет 2,1 мм. Эта пластина используется только для сравнения, так как она удовлетворяет требованиям известного уровня техники.

С помощью пластин №1 и 2 достигается рисунок нанесения клея в соответствии с фиг.3b.

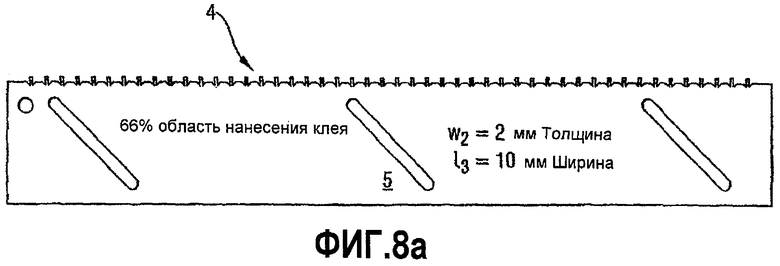

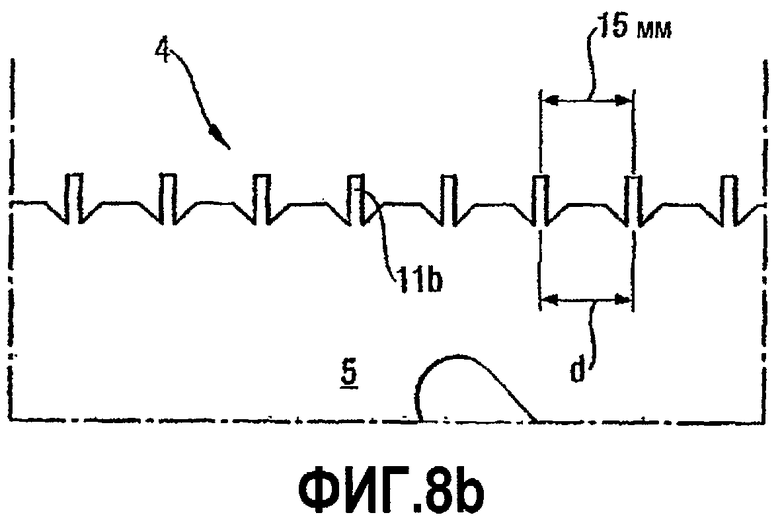

Пластина №4 для уплотнения концевой части, как проиллюстрировано на фиг.8a и 8b, использует вставки 11b, как проиллюстрировано на фиг.2b. То же самое относится к пластине 5, проиллюстрированной на фиг.9a и 9b. Площадь для нанесения клея составляет 66%. Толщина w2 составляет 2 мм, и ширина l3 составляет 10 мм. Расстояние (d) между вставками 11 b составляет 15 мм.

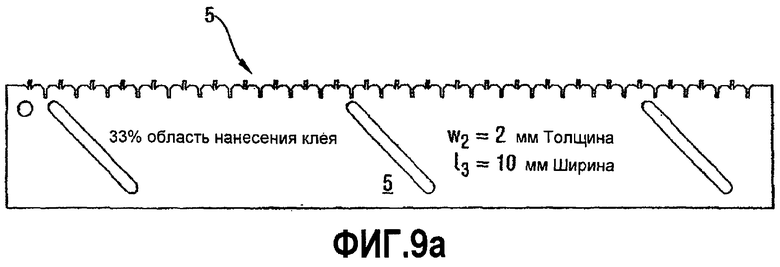

Пластина №5 для уплотнения концевой части в соответствии с фиг.9a и 9b имеет площадь для нанесения клея 33%. Толщина w2 составляет 2 мм, и ширина l3 составляет 10 мм. Расстояние d между вставками 11b составляет 30 мм.

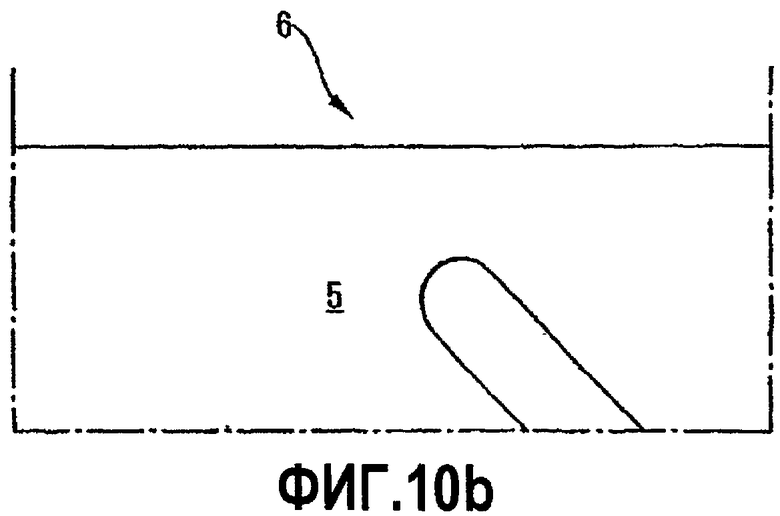

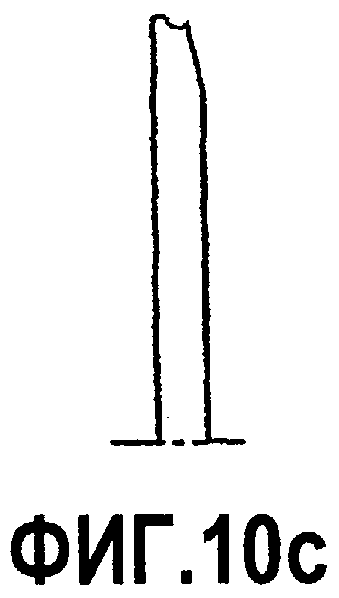

Кроме того, пластина №6 для уплотнения концевой части в соответствии с фиг.10a и 10b является пластиной 5 в соответствии с известным уровнем техники без прерываний поверхности для нанесения клея. Следовательно, площадь для нанесения клея составляет 100%, и толщина w1 составляет 2,1 мм.

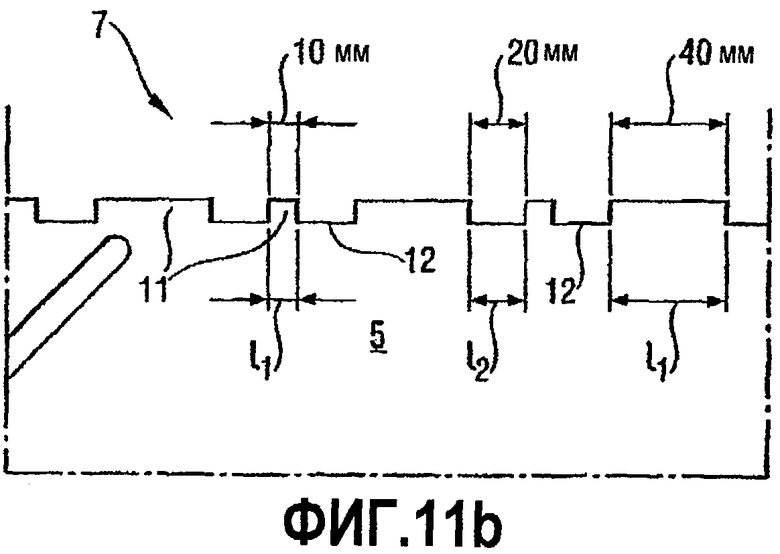

Пластина №7 для уплотнения концевой части изображает другую зубчатую конфигурацию кромки для нанесения клея, где выемки 12 имеют одни и те же длины l2, равные 20 мм. Длины l1 зубцов 11 отличаются и составляют 10 мм и 40 мм. Соответственно, площадь для нанесения клея составляет 50%, и толщина пластины составляет 2,1 мм.

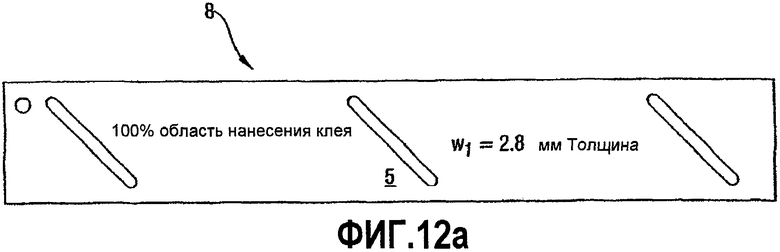

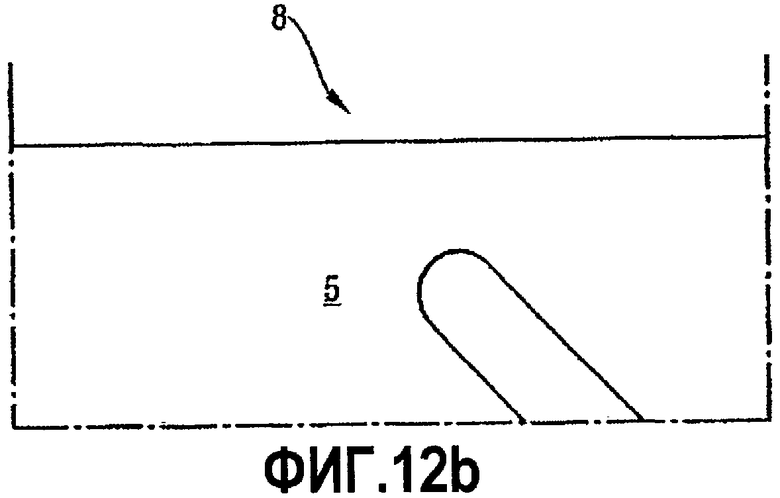

И, наконец, пластина №8 для уплотнения концевой части является пластиной в соответствии с известным уровнем техники со сплошной кромкой для нанесения клея. Следовательно, площадь для нанесения клея составляет 100%, но толщина w1 составляет 2,8 мм. Данная пластина 8 для уплотнения проиллюстрирована на фиг.12a и 12b.

Пластины испытывались с разными клеями в соответствии с нижеследующей таблицей 1.

№

Результаты испытаний приведены в таблице 2 в виде оценочной матрицы

Таблицы 1 и 2 иллюстрируют варианты 1-4.

Как указано ниже, основанием для оценки и взвешивания является следующее:

Приклеивание в точке уплотнения концевой части

A) Отрывное свойство в направлении станка:

1 = мягкое/5 = твердое

B) Отрывное свойство в поперечном направлении станка:

1 = твердое/5 = мягкое

C) Проникающее свойство через верхний слой:

1 = низкое/5 = высокое

D) Внешний вид:

1 - хороший/5 - плохой

Приклеивание в точке нанесения клея

E) Приклеивание к слою, находящемуся внизу:

1 = мягкое/5 = твердое

F) Проникающее свойство в слой, находящийся внизу снизу:

1 = низкое/5 = высокое

G) Внешний вид:

1 - хороший/5 - плохой

Таблица 2 показывает, что варианты 2, 3 и 4 в соответствии с настоящим изобретением (с использованием пластин №4, 6 и 7) приводят к улучшенным характеристикам с точки зрения внешнего вида, приклеивания и проникновения по сравнению с вариантом 1 в соответствии с известным уровнем техники (с использованием пластины №8). Кроме того, рулоны изделия, полученные на основании вариантов 2, 3 и 4, отличаются улучшенной прочностью на отрыв в поперечном направлении станка, чем в направлении станка по сравнению с рулонами изделия в соответствии с известным уровнем техники (вариант 1), таким образом приводя к очень удобному изделию для потребителя, принимая во внимание отрывание первого листа.

Таблица 3 показывает весовой коэффициент для потребителей и производства.

Изобретение относится к устройствам для приклеивания концевого канта и может использоваться при производстве рулонов намотанного ленточного материала. Устройство для приклеивания концевого канта содержит опору для рулона, дозатор клея и подвижную пластину. Пластина ориентирована параллельно продольной оси рулона. На пластине образована кромка для нанесения клея. Кромка имеет прерывающуюся поверхность. Участки поверхности для нанесения клея продольно ориентированы в направлении, перпендикулярном оси рулона. Рулон содержит ленту из бумажных листов. Листы соединены друг с другом в ряд с помощью ослабленных линий. Концевой лист приклеивается к нижележащему листу или листам. Рисунок нанесения клея выполнен в виде ряда отдельных участков клея. Продольный размер участков клея перпендикулярен продольной оси рулона. 2 н.з. и 8 з.п. ф-лы, 3 табл., 30 ил.

1. Устройство для приклеивания концевого канта или концевого листа рулона (1) намотанного ленточного материала, в частности, содержащее опору (3) для рулона (1), дозатор (6) клея, по меньшей мере, одну подвижную пластину (5), на которой образована кромка (10) для нанесения клея, причем указанная пластина (5) ориентирована параллельно продольной оси рулона, а кромка (10) для нанесения клея пластины (5) имеет прерывающуюся поверхность для нанесения клея, отличающееся тем, что участки (11b) поверхности для нанесения клея продольно ориентированы в направлении, перпендикулярном продольной оси рулона.

2. Устройство по п.1, отличающееся тем, что поверхность для нанесения клея занимает от 25 до 90% кромки (10) для нанесения клея пластины (5).

3. Устройство по п.2, отличающееся тем, что поверхность для нанесения клея занимает от 30 до 70% кромки (10) для нанесения клея пластины (5).

4. Устройство по п.2, отличающееся тем, что поверхность для нанесения клея занимает от 50 до 60% кромки (10) для нанесения клея пластины (5).

5. Устройство по любому из пп.1-4, отличающееся тем, что поверхность для нанесения клея пластины (5) образована из участков (11b), ориентированных в продольном направлении, по существу, перпендикулярном продольному прохождению пластины (5), и выступающих за ширину (w1) пластины.

6. Устройство по п.5, отличающееся тем, что участки (11b) выполнены как одно целое с пластиной (5).

7. Устройство по п.5, отличающееся тем, что участки (11b) прикреплены к пластине (5) на расстоянии друг от друга.

8. Рулон изделия из тонкой бумаги или нетканого материала, содержащий ленту, образованную из бумажных листов, соединенных друг с другом в ряд с помощью ослабленных линий и намотанных в рулон изделия, причем концевой лист (7) приклеивается к нижележащему листу или листам, отличающийся тем, что рисунок (G) нанесения клея выполнен в виде ряда отдельных участков клея, причем продольный размер участков клея перпендикулярен продольной оси рулона (1).

9. Рулон изделия по п.8, отличающийся тем, что соотношение между длиной и шириной соответствующих участков клея составляет, по меньшей мере, 2:1.

10. Рулон изделия по п.9, отличающийся тем, что соотношение между длиной и шириной соответствующих участков клея составляет, по меньшей мере, 3:1.

| US 3289898 A, 06.12.1966 | |||

| US 3096948 A, 09.07.1963 | |||

| JP 2006131400 A, 25.05.2006 | |||

| Способ получения искусственных смол и лаков из ароматических угла водородов и хлористой серы | 1931 |

|

SU33299A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРИКЛЕИВАНИЯ ЗАДНЕГО КОНЦА МАТЕРИАЛА К НАМОТАННОМУ РУЛОНУ С ИСПОЛЬЗОВАНИЕМ ВАКУУМНОЙ СИСТЕМЫ ДЛЯ ОТВОДА КОНЦА МАТЕРИАЛА ОТ РУЛОНА | 1994 |

|

RU2119885C1 |

| US 3470052 A, 30.09.1969. | |||

Авторы

Даты

2011-06-10—Публикация

2006-11-27—Подача