Предлагаемое изобретение относится к области органической химии, в частности к способу получения циклогексанола.

Циклогексанол является исходным сырьем для получения циклогексанона и адипиновой кислоты - основных полупродуктов производства капролактама, капрона и найлона (И.В.Березин, Е.Т.Денисов, Н.М.Эмануэль. Окисление циклогексана. МГУ. 1962, 302 с. [1]; P.Leconte, S.Veracini, P.Morel. US 2008/0064902 A1 (2008) [2]).

Циклогексанол получают окислением циклогексана с участием гомогенных металлокомплексных катализаторов и таких окислительных реагентов, как кислород, пероксид водорода, алкилгидропероксиды, йодозобензол, пероксосульфаты и др.

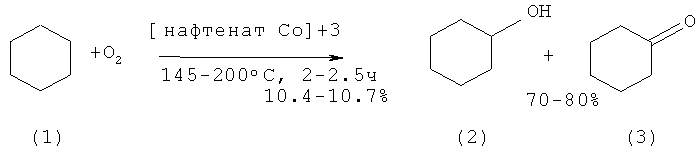

Основы процесса окисления циклогексана (1) кислородом с использованием в качестве катализатора нафтената кобальта изложены в ряде патентов (С.Фудзикава, М.Накахигаси, Х.Сато. Японск. пат. №4056 (1965) [3]; A.Krzyszioforski, K.Balcerzak, S.Ciborowski, A.Janitz, A.Kasnia. Пат. ЧСФР №274734 (1991) [4]; J.Hartig, G.Schuch, A.Stössel, G.Herrmann, A.Brunner, P.Zehner, O.Grosskinsky. Заявка №3328771, ФРГ (1985) [5]; М.С.Фурман, В.М.Олевский, А.М.Гольдман и др. Авт.св. СССР №274101 (1970) [6]; D.P.Landray, L.R.Fodor, B.E.Murphree, J.M.Rung. US 2005/0096486 A1 (2005) [7]).

Каталитическое окисление циклогексана кислородом проводят при температуре 145-200°C и давлении 10-34 атм. Катализатором служит нафтенат кобальта в концентрации 0.05%. Дополнительное инициирование достигалось добавками циклогексанона (0.3%). В этих условиях в течение 2-2.5 ч глубина окисления циклогексана составила 10-11% при выходе смеси, состоящей из циклогексанола (2)+циклогексанона (3) 70-80%.

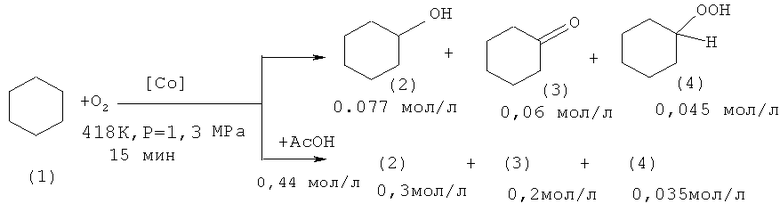

Добавки уксусной кислоты к циклогексану в присутствии таких катализаторов, как Co(асас)2, Co(асас)3 и Ni(асас)2 способствуют увеличению скорости поглощения кислорода и выхода продуктов (Р.В. Кучер, А.П.Покуца, В.И.Тимохин. Докл. АН СССР. 310, №3, 642-645 (1990) [8]):

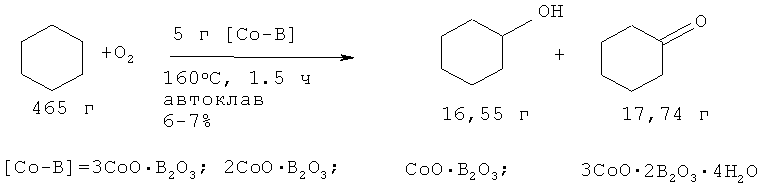

Для окисления циклогексана можно использовать гетерогенный кобальт - боратный катализатор (Co:B=1-3:1). (K.Takagi, T.Jshida. Ger. Pat. N 1911228 (1968) [9]; K.Takagi, T.Jshida. Япон. пат.N 20618 (1972) [10]:

Циклогексан (465 г) и 5 г кобальт-боратного катализатора в автоклаве нагревали до 160°C и в реактор подавали воздух 9.5 кг/см3 за 1.5 часа. Охлаждение реакционной массы с последующей перегонкой дало смесь, состоящую из 16.55 г циклогексанола (2) и 17.74 г циклогексанона (3) при конверсии циклогексана 7.15% [10].

Данный метод окисления циклогексана имеет ряд существенных недостатков:

1. Взрывоопасность процесса.

2. Низкая конверсия циклогексана.

3. Неселективность процесса.

4. Низкий выход циклогексанола.

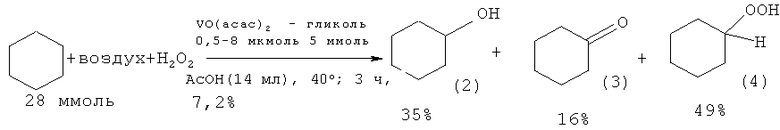

При окислении циклогексана (1) пероксидом водорода (H2O2) в уксусной кислоте в присутствии каталитических количеств VO(acac)2 и глиоксаля при 40°C и атмосферном давлении число оборотов катализатора достигает 4400. На начальном этапе в присутствии VO(acac)2 образуется (2), (3) и гидропероксид циклогексила (4) независимо от того, в какой газовой среде (воздух, азот, аргон) протекает реакция. В присутствии Co(acac)2 единственным продуктом на начальном этапе является циклогексилгидропероксид (4) (А.Покуца, Ж.Ле Брас, Ж.Мюзарт. Кинетика и катализ, т.48, №1, 32-37 (2007) [11]):

Окисление проводили по следующей методике: смесь (1), глиоксаля и раствора VO(acac)2 в уксусной кислоте нагревали до 40°C при перемешивании на воздухе или в условиях барботирования аргона. Через равные промежутки времени отбирали пробы реакционной смеси, анализировали методом ГЖХ. Число оборотов катализатора составило за 2 ч - 4000, а за 3 ч - 4400, при этом расход H2O2 составил 71-73% [11]. В условиях опытов циклогексанол (2) не окисляется в циклогексанон (3). Кроме того циклогексанол не влияет на скорость накопления (3), следовательно, циклогексанол не является промежуточным продуктом при образовании (3), и оба продукта возникают из (1) в параллельных реакциях (А.Е.Гехман, Д.И.Шишкин, И.И.Моисеев. Изв. АН СССР. Сер. хим. №6, 1436 (1987) [12]).

Недостатки метода:

1. Низкий выход целевого продукта.

2. Неселективность процесса.

3. Использование взрывоопасного и нестабильного окислителя пероксида водорода.

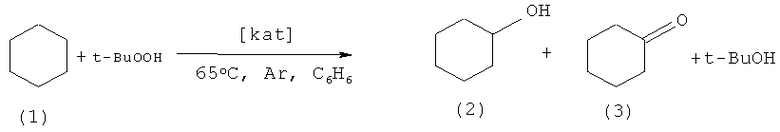

В работе (M.Faraj, C.L.Hile. J.Chem.Soc. Chem. Commun. N 9, 1487-1489 (1987) [13]) осуществлено каталитическое окисление циклогексана (1) трет-бутилпероксидом при 65°C в атмосфере аргона в бензоле, 1,2-дихлорэтане и MeCN. В качестве катализаторов были испытаны тетра-н-гексиламмониевые соли гетерополивольфраматов общей формулы [PW11(M)O39]5-, где M=Co(2+), Mn(2+), Fe(2+), а также трифлатные соли кобальта, марганца и меди Co(2+)(OTf)2, Mn(OTf)2 и Cu(OTf)2 (OTf - трифторметансульфонат). Основными продуктами реакции являются циклогексанол (2), циклогексанон (3) и трет-бутиловый спирт. Наибольший выход (2), (3) достигается в среде бензола (число оборотов катализатора ~100), наименьший - в ацетонитриле. С увеличением концентрации трет-бутилгидропероксида селективность процесса снижается из-за образования побочных продуктов.

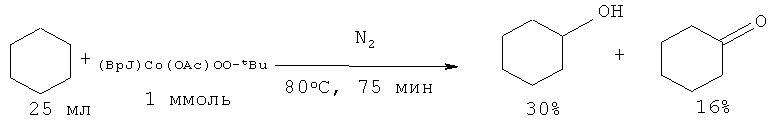

Пероксидные комплексы переходных металлов были использованы для окисления циклогексана (1) как в стехиометрических, так и в каталитических количествах (L.Saussine, A.Robine, H.Mimoun. US 4, 659, 829 (1987) [14]).

В нагретый реактор помещают 1 ммоль комплекса (К) в 25 мл циклогексана, смесь дегазируют и нагревают в атмосфере аргона, продукты анализируют методом ГЖХ.

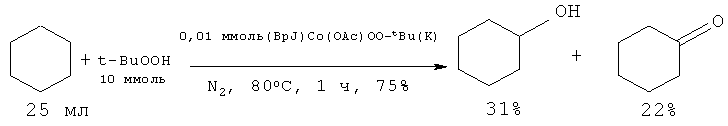

10 ммоль t-BuOOH (чистый или в растворе) в течение 30 мин добавляют к раствору 0.01 ммоль катализатора (K) в 25 мл циклогексана при 80°C. Смесь перемешивают и нагревают при 80°C еще 1 час, затем анализируют методом ГЖХ [14].

Недостатки методов:

1. Взрывоопасность процесса из-за использования в качестве окислителя гидропероксида трет-бутила.

2. Образование смеси продуктов.

3. Труднодоступность пероксидных катализаторов.

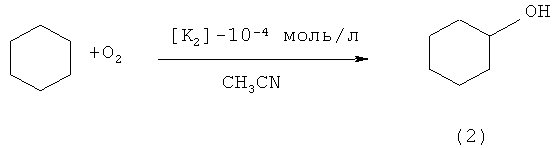

Для окисления циклогексанона предложено использовать пероксокомплекс (K2), полученный взаимодействием тетра(α,α,α,α-о-пивалоилфенил)порфирина железа с кислородом, затем восстановленный амальгамой цинка в присутствии метилвиологена в среде CH3CN (А.М.Хенкин. Изв. АН СССР. Сер. хим. №10, 2329-2330 (1986) [15]). Указанный комплекс активирует кислород в реакциях окисления при добавлении уксусного ангидрида. В целом, данная каталитическая система моделирует каталитический цикл цитохрома Р-450.

С использованием комплекса K2 осуществлено окисление циклогексана в циклогексанол, правда с низким выходом [15].

Недостатки метода:

1. Труднодоступность катализатора.

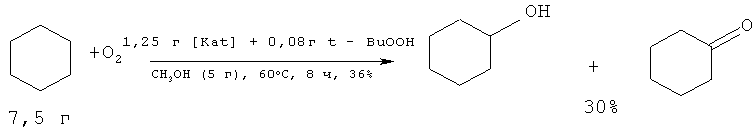

В работе (R.Raja, P.Ratnasamy. US Patent 5767320 (1998) [16]) осуществлено окисление циклогексана с образованием смеси циклогексанола (2) и циклогексанона (3) кислородом в присутствии комплексов фталоцианина или порфирина с переходными металлами, такими как Fe, Co, Cu, Cr и Mn. Окисление проводили в присутствии растворителей (CH3CN, CH3OH BuOH, циклогексанол) и промоторов (алкилгидропероксид, диалкилпероксид). Катализатор перед использованием наносили на твердую матрицу (силикагель, оксид алюминия, алюмосиликаты, молекулярные сита).

Недостатки метода:

1. Труднодоступность катализатора.

2. Взрывоопасность процесса (использование O2).

3. Низкая конверсия.

4. Неселективность процесса.

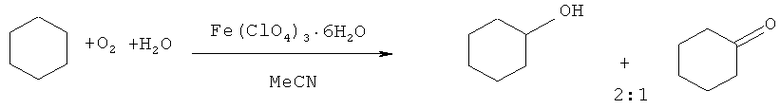

Осуществлено окисление циклогексана кислородом и пероксидом водорода в среде ацетонитрила в присутствии комплекса Fe(ClO4)3·H2O в качестве катализатора (R.H.Fish, M.S.Konings, K.J.Oberhausen, R.H.Fong, W.M.Yu, G.Christou, J.B.Vincent, D.K.Coggin, R.M.Buchanan. Jnorg. Chem. V.30, N 15, 3002-3006 (1991) [16]). Продуктами окисления циклогексана в этом случае являются циклогексанол (2) и циклогексанон (3) ([2]:[3]=1:2). В отсутствие кислорода выход продуктов не превышает 31%.

Недостатки метода:

1. Взрывоопасность процесса.

2. Низкая селективность.

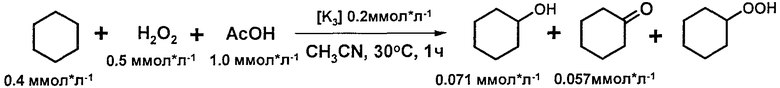

Комплекс [LMnIV(O)3MnIVL](PF6)2 (K3) (L - 1,4,7-триметил-1,4,7-триаза-циклононан) катализирует оксигенирование циклогексана с помощью H2O2 с образованием смеси циклогексанола (2), циклогексанона (3) и циклогексилпероксида (4). Обязательный компонент реакционной смеси - органическая кислота (лучше уксусная), а растворителем может служить ацетонитрил или ацетон. (Г.Б.Шульпин, Дж.Р.Линдсэй-Смит. Изв. АН. Сер. хим. №12, 2459-2465 (1998) [17]):

Окисление циклогексана (1) проводили на воздухе в термостатируемых стеклянных цилиндрических сосудах при интенсивном перемешивании. Объем реакционного раствора в большинстве экспериментов составлял 5 мл. Порцию 35%-ного водного раствора пероксида водорода или раствор пероксиуксусной кислоты в AcOH, или твердую м-хлорпероксибензойную кислоту добавляли к реакционному раствору (растворитель - ацетонитрил), содержащему катализатор (K3) и циклогексан. В начальный период реакции в растворе присутствует небольшое количество циклогексилпероксида, накопление циклогексанол (2) и циклогексанон (3) начинается лишь после небольшого (~15 мин) индукционного периода, причем вначале образуются с равными скоростями (2) и (3), однако уже через 40 мин концентрация циклогексанона (3) начинает заметно превышать количество циклогексанола (2) [17].

Недостатки метода:

1. Труднодоступность катализатора.

2. Использование большого избытка уксусной кислоты.

3. Взрывоопасность процесса (использование H2O2).

4. Неселективность процесса.

5. Низкий выход целевого продукта.

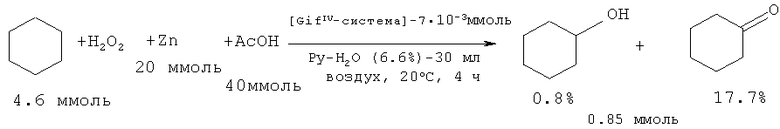

Д.Бартоном с сотр. [18] предложены 4 окислительные системы (им присвоено наименование «Gif-системы») для окислительной функционализации углеводородов. Из четырех предложенных окислительных Gif-систем наиболее эффективная GifIV - состоит из трехъядерного Fe-комплекса состава Fe2+Fe2 3+O(OAc)6L3 (L=Py или H2O). Кроме того, система содержит пероксид водорода, AcOH как источник H+, Zn в качестве восстановителя и пиридин с 6.6% H2O в качестве растворителя. Gif-системы достаточно эффективны для окисления циклогексана в мягких условиях (20-40°C) (D.H.R.Barton, M.J.Gastiger, W.B.Motherwell. Заявка №2543542, Франция (1984) [18]; D.H.R.Barton, J.Boivin, M.Gastiger, J.Morzycki, R.S.Hay-Motherwell, W.B.Motherwell, N.Ozbalik, K.M.Schwartzentruber. J.Chem. Soc. Perkin Trans., Pt 1, N 6, 947-955 (1986) [19]; D.H.R.Barton, F.Halley, N.Ozbalik, M.Schmitt, E.Young, G.Balavoine. J.Am. Chem. Soc. V.111, N 18, 7144-7149 (1989) [20]:

Установлено, что Gif-системы позволяют получать более высокий выход продуктов окисления углеводородов по сравнению с другими аналогичными модельными системами и отличаются высокой региоселективностью. Оксигенирование в присутствии Gif-систем преимущественно проходит у вторичного C-атома углеводорода и по этой причине основными продуктами окисления углеводородов являются соответствующие кетоны.

Недостатки метода:

1. Труднодоступность катализатора.

2. Использование большого количества цинка и уксусной кислоты создает трудности для выделения конечных продуктов реакции.

3. Взрывоопасность процесса (использование H2O2).

4. Низкий выход целевого продукта.

5. Неселективность процесса.

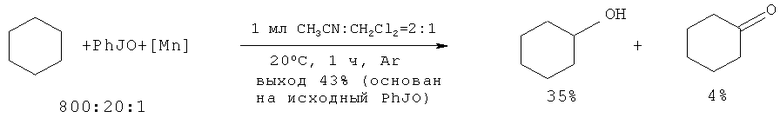

В работе [L.Barloy, P.Battioni, D.Mansuy. J.Chem. Soc. Chem. Commun. N 19, 1365-1367 (1990)] [21] описан новый катализатор окисления, включающий в себя Mn-порфирин, нанесенный на монтмориллонит, который может быть использован в различных растворителях (CH2Cl2, CH3OH, H2O). Данный катализатор оказался достаточно эффективным при гидроксилировании насыщенных углеводородов с помощью йодозобензола.

Отфильтрованный после окончания реакции катализатор, промытый CH3OH или H2O, еще долго сохраняет свою активность в реакциях окисления алканов, поэтому окисление с его помощью можно проводить не только в хлористом метилене или ацетонитриле, но и в метаноле и в воде [21].

Недостатки метода:

1. Труднодоступность катализатора

2. Низкий выход целевого продукта

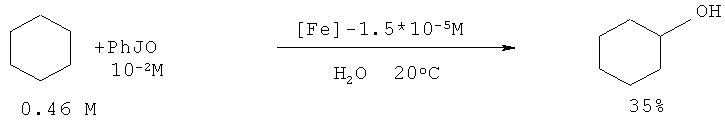

Осуществлено окисление циклогексана в водной среде, катализируемое порфириновым комплексом железа (III) в микрогетерогенных средах (А.Б.Сорокин, А.М.Хенкин, С.А.Маракушев, А.Е.Шилов, А.А.Штейман. Докл. АН СССР, т.279, №4, 939-941 (1984) [22]). Микрогетерогенные модельные системы включают в себя порфириновый комплекс железа, окислитель и структурирующий агент, образующий в водной среде мицеллы, липосомы или соединения включения. В качестве таких агентов выбраны димиристоилфосфатидилхолин, тритон Х-100, лаурилсульфат натрия, β-циклодекстрин и перметилированный β-циклодекстрин, а катализатором служит тетракис(n-гексадецилоксифенил)порфиринхлорид железа. Продуктом окисления циклогексана с помощью данной системы является циклогексанол. Окисление циклогексана в воде без использования структурирующих агентов практически не протекает. Комплекс железа в процессе реакции подвергается деструкции. При полной деструкции порфирина реакция прекращается. Лучшие результаты получены при использовании тритона Х-100. При использовании более устойчивого к окислению комплекса железо- (3+) тетракис(пентафторфенил)порфиринбромида в мицеллах тритона Х-100 выход циклогексанола составил 35%.

На основании сходства по трем признакам (исходный реагент - циклогексан, использование катализатора, присутствие воды, образование в результате реакции циклогексанола) за прототип взят метод окисления циклогексана в водной среде с помощью йодозобензола, катализируемое порфириновым комплексом железа (III) [22].

Прототип имеет следующие недостатки:

1. Труднодоступность катализатора.

2. Использование труднодоступных структурирующих агентов, в отсутствие которых реакция не идет.

3. Большой расход окислителя.

4. Низкий выход целевого продукта.

Авторами предлагается способ получения циклогексанола, не имеющий указанных недостатков.

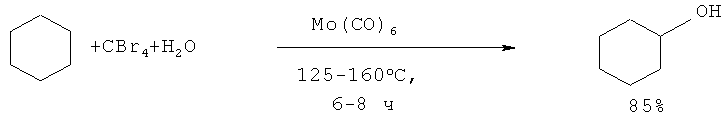

Сущность способа заключается в окислении циклогексана с помощью бромноватистой кислоты (HOBr), которая в условиях реакции генерируется in situ из CBr4 и H2O под действием комплекса молибдена Mo(CO)6 при температуре 125-160°C в течение 4-6 часов, при мольном соотношении [Mo]: [циклогексан]: [CBr4]:[H2O]=1÷3:100:100:1500÷2000, предпочтительно 3:100:100:1500.

В оптимальных условиях при полной конверсии циклогексана выход циклогексанола составляет 85%.

Существенные отличия предлагаемого способа от прототипа.

1. Для получения циклогексанола окислением циклогексана используется система CBr4-H2O-Mo(CO)6, генерирующая in situ сильный окислитель - бромноватистую кислоту.

Преимущества предлагаемого метода.

1. Доступность и дешевизна исходных реагентов и катализатора.

2. Безопасность процесса из-за отсутствия высокореакционных окислителей.

3. Высокий выход целевого продукта.

4. Удешевление себестоимости и упрощение технологии в целом за счет уменьшения энерго- и трудозатрат.

ПРИМЕР 1. В микроавтоклав из нержавеющей стали емкостью 17 мл (или стеклянную ампулу, V=20 мл - результаты параллельных опытов практически не отличаются) под аргоном помещали 0.3 ммоль Mo(CO)6, 10 ммоль циклогексана, 10 ммоль CBr4 и 150-200 ммоль H2O (которая играет роль реагента и растворителя одновременно), автоклав герметично закрывали (ампулу запаивали) и нагревали при 140°C в течение 5 часов. После окончания реакции микроавтоклав (ампулу) охлаждали до ~20°C, вскрывали, реакционную массу экстрагировали эфиром (5 мл×3 р), отгоняли растворитель, остаток перегоняли в вакууме.

Выделенный циклогексанол имел т.кип. 49-50°C/5 Па. Спектр ЯМР 13C (CDCl3, δ, м.д.): 70.12 (C-1), 35.63 (C-2, C-6), 24.72 (C-3, C-5), 25.66 (C-4). Масс-спектр, m/z (Jотн, %): [M]+ 100 (2), 82 (20), 57 (100), 56 (36), 43 (44), 41 (34), 39 (25), 29 (16). Найдено, %: C 71.92; H 12.05. C6H12O. Вычислено, %: C 72.35; H 13.87; O 13.78.

Другие примеры, подтверждающие способ, приведены в таблице 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АДАМАНТАНОЛА-1 | 2005 |

|

RU2286332C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1-ГИДРОКСИАДАМАНТАН-4-ОНА | 2007 |

|

RU2342358C2 |

| СПОСОБ ПОЛУЧЕНИЯ 1-ГИДРОКСИАДАМАНТАН-4-ОНА (КЕМАНТАНА) | 2012 |

|

RU2507191C1 |

| СПОСОБ ПОЛУЧЕНИЯ АДАМАНТАНОЛА-1 | 2010 |

|

RU2448942C2 |

| СПОСОБ ПОЛУЧЕНИЯ 1-ГИДРОКСИАДАМАНТАН-4-ОНА | 2011 |

|

RU2491270C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНА ИЗ БЕНЗОЛА | 2002 |

|

RU2205819C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИКАРБОНОВЫХ КИСЛОТ | 2003 |

|

RU2296742C2 |

| СПОСОБ ПОЛУЧЕНИЯ АДИПИНОВОЙ КИСЛОТЫ | 2003 |

|

RU2296743C2 |

| Способ получения циклогексанола и/или циклогексанона | 2018 |

|

RU2688226C1 |

| СПОСОБ РАЗЛОЖЕНИЯ ЦИКЛОГЕКСИЛГИДРОПЕРОКСИДА С ВЫСОКИМ ВЫХОДОМ ЦИКЛОГЕКСАНОЛА И ЦИКЛОГЕКСАНОНА | 2003 |

|

RU2308445C2 |

Настоящее изобретение относится к способу получения циклогексанола, который является исходным сырьем для синтеза циклогексанона и адипиновой кислоты, являющихся основными полупродуктами производства капрона, найлона и капролактама. Способ заключается в окислении циклогексана бромноватистой кислотой HOBr, генерированную in situ из четырехбромистого углерода (CBr4) и воды (Н2О) в присутствии молибденсодержащего катализатора Мо(СО)6 при температуре 125-160°С в течение 4-6 часов, при мольном соотношении [катализатор]:[циклогексан]:[CBr4]:[Н2О]=1÷3:100:100:1500÷2000. Предлагаемый способ позволяет получить целевой продукт с высоким выходом при использовании доступного и дешевого сырья. 1 табл.

Способ получения циклогексанола формулы

каталитическим окислением циклогексана, отличающийся тем, что в качестве окисляющих агентов используют бромноватистую кислоту HOBr, генерированную in situ из четырехбромистого углерода (CBr4) и воды (Н2О) в присутствии молибденсодержащего катализатора Мо(СО)6 при температуре 125-160°С в течение 4-6 ч, при мольном соотношении [катализатор]:[циклогексан]:[CBr4]:[H2O]=1÷3:100:100:1500÷2000.

| СОРОКИН А.Б | |||

| и др | |||

| Двигатель внутреннего горения | 1921 |

|

SU450A1 |

| Окисление алканов, катализируемое порфирином железа (III) в микрогетерогенных средах | |||

| Доклады АН СССР, 1984, том 279, №4, с.939-941 | |||

| Устройство для оценки мореходных качеств судна | 1983 |

|

SU1160457A2 |

| СПОСОБ ПОЛУЧЕНИЯ АДАМАНТАНОЛА-1 | 2005 |

|

RU2286332C1 |

Авторы

Даты

2011-06-10—Публикация

2009-10-20—Подача