Настоящее изобретение относится к способу выполнения отверстий в фольге. Такая фольга используется для изготовления из нее главным образом устройств для обработки отработавших газов (ОГ) с целью снижения их токсичности, например для изготовления устройств, предназначенных для снижения содержания вредных веществ в ОГ, образующихся при работе нестационарных двигателей внутреннего сгорания (ДВС), которыми оснащены транспортные средства.

При изготовлении подобных устройств листы такой фольги принято располагать таким образом, что они образуют своего рода сотовый элемент со множеством проточных для ОГ каналов. Фольга образует при этом стенки каналов. Для изготовления таких сотовых элементов можно использовать листы гладкой и/или профилированной фольги, профильной структурой, соответственно расположением которых определяется форма каналов.

Известно далее выполнение в подобной фольге отверстий, предназначенных, например, для обеспечения газообмена между соседними каналами, по которым проходят частичные потоки ОГ, и/или для размещения в сотовом элементе дополнительных компонентов (например, датчиков, электрических контактных выводов, потоконаправляющих пластинок и иных элементов).

В настоящее время для изготовления гофрированной фольги с такими отверстиями обычно сначала в фольге путем листовой штамповки просекают отверстия, а затем фольгу пропускают между соответствующими гофрирующими валками, которые профилируют, соответственно пластически деформируют фольгу с приданием ей требуемой формы. Метод листовой штамповки для выполнения отверстий в фольге хорошо зарекомендовал себя именно в автоматизированном серийном производстве такой фольги, используемой для изготовления из нее устройств для обработки ОГ.

Последние разработки в области конструирования подобных устройств для обработки ОГ требуют соблюдения высокой точности в расположении отверстий относительно профильной структуры фольги. По этой причине для обеспечения точного расположения такого отверстия, например, на возвышении гофра или во впадине между гофрами используются прежде всего регулируемые технологические процессы. Однако из-за постоянно возникающих деформаций фольги, неоднородности ее материала и иных аналогичных отрицательных факторов обеспечить стабильность такого процесса возможно лишь при условии высоких технических затрат.

Из GB 1019359 А известно изготовление листов для крыльев. При этом перед установкой листа на крыло в листе штампуют углубления. Далее предлагается вскрывать эти углубления с помощью шлифовального оборудования, чтобы обеспечить отсос пограничного слоя через образованные отверстия. Однако этот способ, применяемый при изготовлении крыльев, непригоден для серийного изготовления тонких листов фольги, используемых в устройствах для обработки отработавших газов.

В основу настоящего изобретения была положена задача по меньшей мере частично решить технические проблемы, рассмотренные выше при описании уровня техники. Задача изобретения состояла прежде всего в разработке быстрого и экономичного в осуществлении способа выполнения отверстий в фольге с высокой точностью, пригодного прежде всего для реализации в серийном производстве. Задача изобретения состояла, кроме того, в разработке также по меньшей мере частично отвечающего вышеуказанным требованиям способа изготовления сотового элемента. Помимо этого задача изобретения состояла в том, чтобы предложить также соответствующие изделия, изготавливаемые с высокой экономической эффективностью.

Указанные задачи решаются с помощью способа, заявленного в п.1 формулы изобретения. Различные предпочтительные варианты осуществления изобретения приведены в соответствующих зависимых пунктах формулы изобретения. При этом следует отметить, что представленные по отдельности в формуле изобретения признаки могут использоваться в любом технически целесообразном сочетании друг с другом и могут тем самым образовывать другие варианты осуществления изобретения. Помимо этого в последующем описании, в котором подробно поясняются некоторые отличительные признаки изобретения, представленные в формуле изобретения, рассмотрены и другие предпочтительные варианты его осуществления.

Согласно изобретению предлагаемый в нем способ выполнения отверстий в фольге заключается в выполнении по меньшей мере следующих стадий: а) подготавливают ровную фольгу, б) фольге придают по меньшей мере один изгиб и в) в зоне по меньшей мере одного изгиба технологическим методом резания выполняют по меньшей мере одно отверстие.

Под "ровной" фольгой, упомянутой выше в описании стадии а), подразумевается в основном "непрофилированная" фольга. В соответствии с этим фольгу, которая обычно свернута в рулон, как правило, требуется лишь сматывать с рулона и подавать на позицию обработки. Выражение "непрофилированная" характеризует форму фольги скорее с макроскопической точки зрения, и поэтому в разрезе фольга в основном имеет вид (еще) не изогнутой (прежде всего периодически изогнутой) линии.

На стадии б) предлагаемого в изобретении способа фольге в принципе можно также одновременно, соответственно последовательно, в течение короткого периода времени придавать и несколько изгибов. Под подобным изгибом может также подразумеваться временная деформация фольги, например только на период выполнения стадии в). Предпочтительно, однако, придавать фольге путем ее формообразующей обработки по меньшей мере один постоянный изгиб, при наличии которого фольга тем самым приобретает профильную структуру.

Стадия в), как очевидно, не имеет ничего общего с классическим методом (листовой) штамповки. Вместо этого отверстия в фольге предлагается выполнять технологическим методом резания. Под технологическим методом "резания" подразумевается технологический метод, выполнение которым по меньшей мере одного отверстия прежде всего (практически) исключительно сопровождается образованием стружки. В качестве примера технологических методов резания можно назвать в первую очередь фрезерование, сверление, шлифование и иные аналогичные методы обработки со снятием стружки.

Придание фольге изгиба обеспечивает при этом возможность локального врезания в фольгу соответствующего инструмента, применяемого для реализации технологического метода резания, без его контакта с большими по площади участками фольги. При этом выполнение самого изгиба обеспечивает высокоточную локализацию места, где фольга должна подвергаться обработке резанием. В остальном же применение технологических методов резания для выполнения отверстий в фольге позволяет достичь высокой производительности, и поэтому подобные методы способны обеспечить особо высокую экономическую эффективность в серийном производстве.

Кроме того, при осуществлении предлагаемого в изобретении способа на его стадии в) фольге сообщают движение подачи. Сказанное означает, в частности, что фольгу непрерывно, прежде всего с постоянной скоростью, перемещают на стадиях а)-в) и тем самым реализуют непрерывный технологический процесс. Помимо этого инструменты, используемые для осуществления технологического метода резания, можно перемещать, прежде всего периодически, относительно фольги.

На стадии в) предлагаемого в изобретении способа по меньшей мере одно отверстие наиболее предпочтительно выполнять путем съема материала одним из следующих абразивных инструментов с точно не определенной режущей кромкой:

- абразивным кругом,

- абразивной проволокой.

При обработке подобными инструментами с точно не определенной режущей кромкой съем материала происходит в результате врезания в фольгу абразивных зерен твердых материалов (более или менее) неправильной формы, которыми выполняется обработка резанием. Такие технологические методы, основанные на применении инструмента с геометрически не определенной режущей кромкой, обычно относятся к методам прецизионной обработки, позволяющим получать поверхности особо высокого качества с высокой размерной точностью. Под "абразивным кругом" обычно подразумевается дисковый инструмент, приводимый во вращение. Поверхность абразивного круга по меньшей мере частично покрыта соответствующими абразивными зернами, которыми выполняется обработка резанием. Другим инструментом, который предпочтительно использовать для реализации подобного технологического метода, является так называемая "абразивная проволока". Такая абразивная проволока имеет основание по существу в виде проволоки, на поверхность которого в свою очередь нанесены абразивные зерна твердых материалов (более или менее) неправильной формы. В результате (прежде всего поступательного) относительного движения между абразивной проволокой и фольгой при контакте абразивной проволоки с фольгой она подвергается обработке резанием, которая позволяет с высокой точностью выполнять отверстия в зоне по меньшей мере одного изгиба фольги.

Предпочтителен далее вариант, в котором на стадии б) предлагаемого в изобретении способа фольге придают постоянную профильную структуру со множеством изгибов. Речь при этом идет прежде всего о гофрированных или иных аналогичных профильных структурах, экстремумы которых преимущественно ориентированы в основном перпендикулярно, соответственно наклонно, направлению подачи фольги. Постоянную профильную структуру фольге можно придавать, например, путем ее обработки давлением в профилированных валках. Под "постоянной" подразумевается прежде всего профильная структура, формообразование которой сопровождается не только упругой деформацией фольги. Профильная структура имеет при этом множество экстремумов в виде изгибов, пригодных для врезания в них инструмента, используемого для реализации технологического метода резания.

В еще одном предпочтительном варианте осуществления предлагаемого в изобретении способа средства для придания фольге по меньшей мере одного изгиба используют также в качестве направляющей для фольги на стадии в). Сказанное означает, в частности, что сначала фольге в профилирующем инструменте придают профильную структуру, а затем подвергают обработке технологическим методом резания, используя при этом соответствующий инструмент, который врезается в профилированную фольгу с одной ее стороны, тогда как с обратной стороны фольги с ней взаимодействует (зацепляется) формообразующий инструмент, стабилизирующий профильную структуру фольги.

В следующем варианте осуществления предлагаемого в изобретении способа предусмотрено выполнение стадии г), на которой сглаживают по меньшей мере один край по меньшей мере одного отверстия. Под "краем" отверстия подразумевается прежде всего его граничная зона. Сглаживать такой край, например, для удаления находящихся на нем заусенцев можно путем крацевания, мойки или иным аналогичным методом.

В изобретении предлагается также способ изготовления сотового элемента из по меньшей мере одной гофрированной фольги и по меньшей мере одной плоской металлической ленты, заключающийся в выполнении по меньшей мере следующих стадий:

A) описанным выше предлагаемым в изобретении способом изготавливают по меньшей мере одну гофрированную фольгу с отверстиями,

Б) по меньшей мере одну гофрированную фольгу и по меньшей мере одну плоскую металлическую ленту набирают в по меньшей мере один пакет,

B) по меньшей мере один пакет свертывают в рулон,

Г) по меньшей мере один пакет помещают в кожух и

Д) по меньшей мере фольгу и металлическую ленту соединяют друг с другом либо по меньшей мере фольгу или металлическую ленту соединяют с кожухом.

Обычно сотовый элемент имеет множество расположенных рядом друг с другом, проходящих в основном параллельно друг другу каналов, проточных для текучей среды. Для изготовления такого сотового элемента один лист гофрированной фольги и одну плоскую металлическую ленту (соответственно по несколько листов такой фольги и таких металлических лент) предпочтительно помещать поочередно друг на друга, в результате чего гофрированная фольга образует одну, а плоская металлическая лента образует другую часть стенки канала. Попеременно чередующиеся листы фольги и металлические ленты можно выравнивать относительно друг друга и набирать в пакет. Затем в предпочтительном варианте по меньшей мере два или три таких пакета совместно скручивают в рулон, соответственно сгибают, и затем помещают в кожух таким образом, чтобы предпочтительно все концы листов фольги, соответственно металлических лент, прилегали к внутренней поверхности кожуха. Во избежание в последующем изменения относительного положения всех этих компонентов предлагается также фиксировать относительно друг друга по меньшей мере листы фольги и металлические ленты, а предпочтительно при этом соединять также листы фольги и/или металлические ленты с кожухом. В качестве соответствующих методов соединения предлагается использовать прежде всего высокотемпературную пайку или иной аналогичный метод (например, образование диффузионных связей, сварку и т.д.).

Перед выполнением стадии Б) предлагаемого в изобретении способа изготовления сотового элемента на по меньшей мере одной плоской металлической ленте предпочтительно выполнять по меньшей мере один локальный выступ, вставляемый по меньшей мере на время выполнения стадии Б) в по меньшей мере одно отверстие в по меньшей мере одной гофрированной фольге. Сказанное означает, в частности, что по меньшей мере одно отверстие в гофрированной фольге может служить для фиксации в процессе набора пакета и тем самым для защиты от неправильного расположения относительно друг друга гофрированной фольги и плоской металлической ленты и/или может служить для предотвращения нежелательного относительного движения фольги, соответственно металлической ленты, в набранном из них пакете при выполнении стадии В). Тем самым локальный выступ и отверстие образуют своего рода геометрическое замыкание, определяющее положение металлических лент, соответственно листов фольги, относительно друг друга.

В изобретении предлагается далее устройство для обработки отработавших газов, имеющее по меньшей мере одну фольгу, изготовленную описанным выше предлагаемым в изобретении способом, и по меньшей мере одну полосу нетканого материала из тонких проволочек, который совместно с фольгой образуют сотовый элемент с каналами, по меньшей мере часть которых по меньшей мере частично перекрыта. Подобное устройство для обработки ОГ с целью снижения их токсичности применяется главным образом в качестве так называемого фильтра, устанавливаемого в системе выпуска ОГ, которой оборудовано транспортное средство с двигателем. Для изготовления такого фильтра в предпочтительном варианте множество листов такой гофрированной фольги и множество в основном плоских полос нетканого материала поочередно набирают в пакет и соединяют между собой по типу сотового элемента. В таком сотовом элементе его каналы могут быть однократно, соответственно многократно (частично), перекрыты в зоне своих концов и/или между ними. Благодаря этому в сотовом элементе образуются сужения для прохода потока ОГ, которые вызывают частичное отклонение потока ОГ в сторону нетканого материала и обеспечивают тем самым их прохождение через него, в результате чего создается возможность задерживания содержащихся в ОГ твердых частиц тонкими проволочками, соответственно возможность накапливания содержащихся в ОГ твердых частиц в нетканом материале. Задержанные таким путем твердые частицы можно в последующем подвергать (в том числе, например, и каталитическому) химическому превращению.

Следующим объектом изобретения является устройство для обработки отработавших газов (ОГ), имеющее по меньшей мере один сотовый элемент, который изготовлен описанным выше предлагаемым в изобретении способом и в котором фольга и металлическая лента по меньшей мере частично снабжены покрытием, выбранным из группы, включающей покрытие для окисления компонентов ОГ, покрытие для восстановления компонентов ОГ и покрытие для накопления компонентов ОГ. В некоторых случаях может также оказаться целесообразным использовать указанные покрытия в тех или иных сочетаниях друг с другом с созданием при этом зон, предпочтительно отграниченных одна от другой зон, с разной каталитической активностью.

Предпочтительным является далее устройство для обработки отработавших газов, имеющее по меньшей мере один сотовый элемент, изготовленный описанным выше предлагаемым в изобретении способом и имеющий каналы, которые по меньшей мере частично снабжены потокоотклоняющими элементами, которые перекрывают по меньшей мере часть поперечного сечения канала. Подобные потокоотклоняющие элементы выполнены, например, непосредственно вблизи отверстий в гофрированной фольге. Потокоотклоняющие элементы при этом по меньшей мере частично перекрывают поперечное сечение каналов и тем самым в свою очередь также перенаправляют частичные потоки ОГ в соседние каналы.

Наиболее предпочтительной областью применения по меньшей мере одного подобного устройства для обработки ОГ, различные варианты выполнения которого описаны выше, является его использование в транспортном средстве с двигателем. Ниже изобретение и необходимые для его реализации технические средства более подробно рассмотрены со ссылкой на прилагаемые к описанию чертежи. На этих чертежах при этом показаны наиболее предпочтительные варианты осуществления изобретения, которыми, однако, его объем не ограничен. На прилагаемых к описанию схематичных чертежах, в частности, показано:

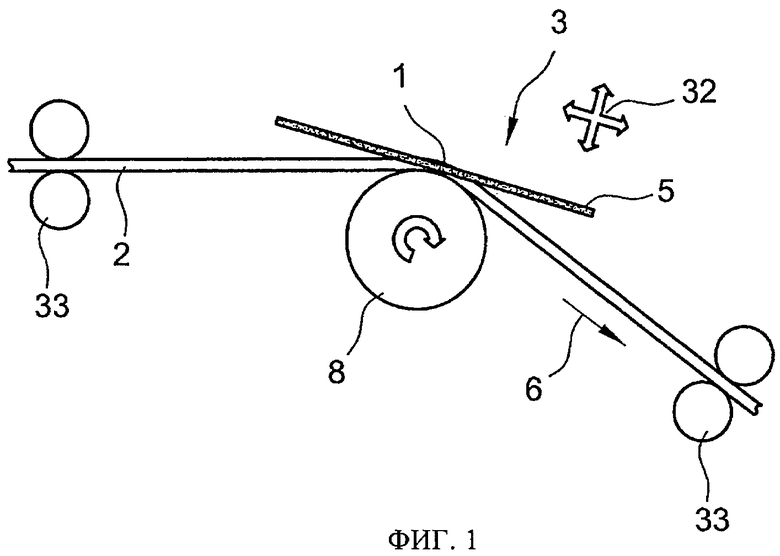

на фиг.1 - принципиальная схема, иллюстрирующая выполнение отверстий в фольге предлагаемым в изобретении способом в соответствии с первым вариантом его осуществления,

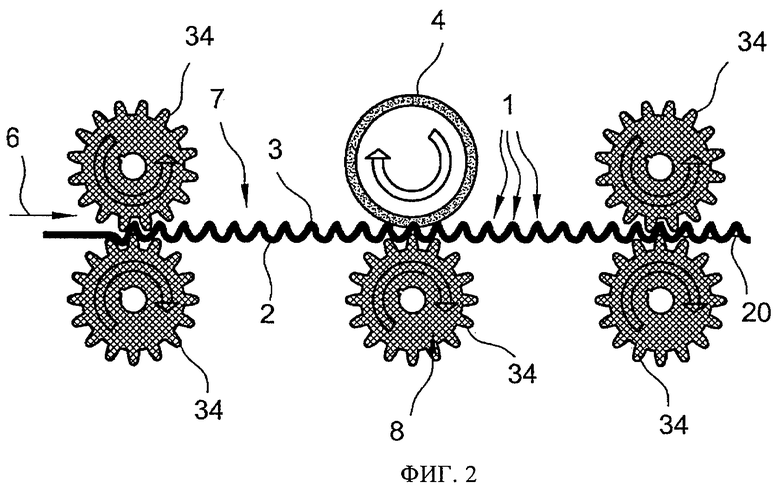

на фиг.2 - схема, иллюстрирующая выполнение отверстий в гофрированной фольге абразивным кругом в соответствии с одним из вариантов осуществления предлагаемого в изобретении способа,

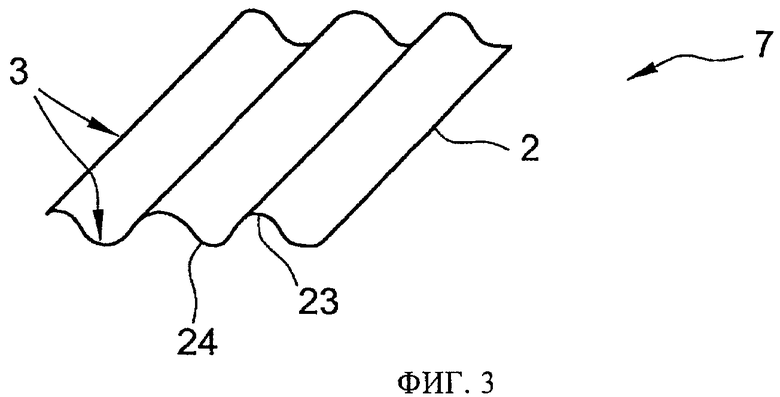

на фиг.3 - фрагмент выполненной по одному из вариантов фольги после выполнения стадии б) предлагаемого в изобретении способа,

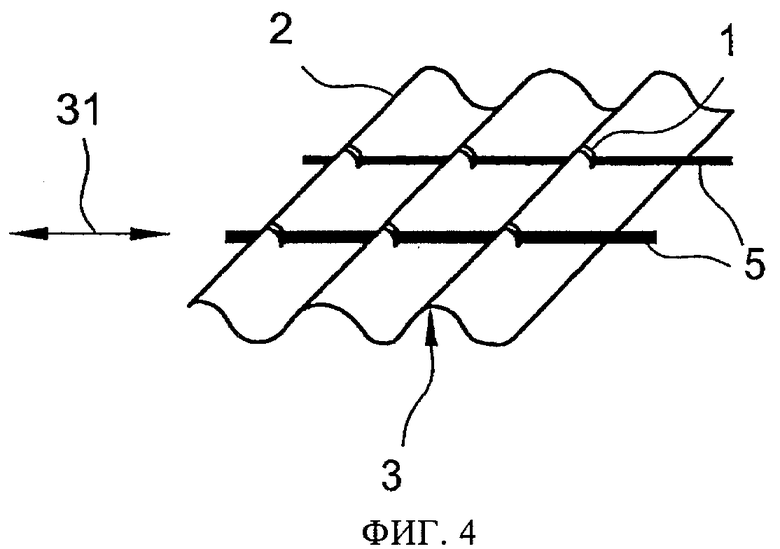

на фиг.4 - схема, иллюстрирующая выполнение нескольких отверстий в гофрированной фольге,

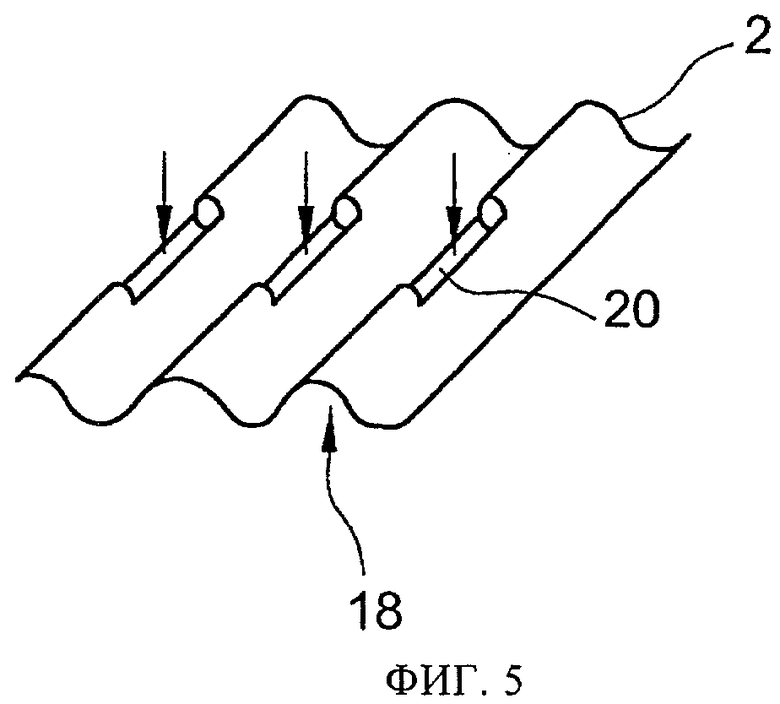

на фиг.5 - схема, иллюстрирующая выполнение потокоотклоняющих элементов в гофрированной фольге,

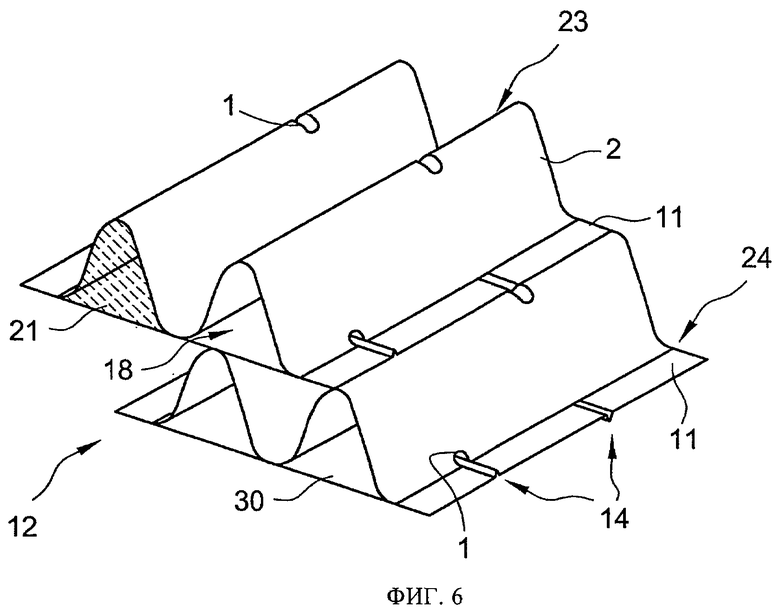

на фиг.6 - фрагмент пакета из листов фольги и металлических лент, соприкасающихся друг с другом в зоне отверстий,

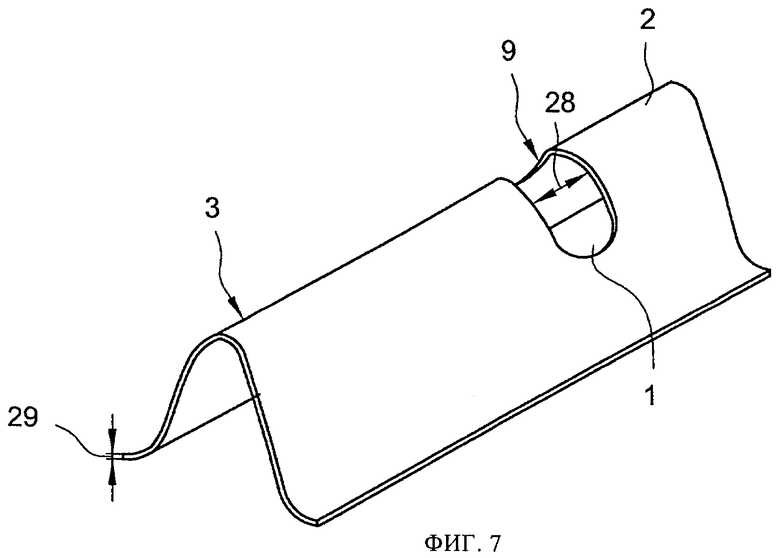

на фиг.7 - увеличенный фрагмент гофрированной фольги с отверстием,

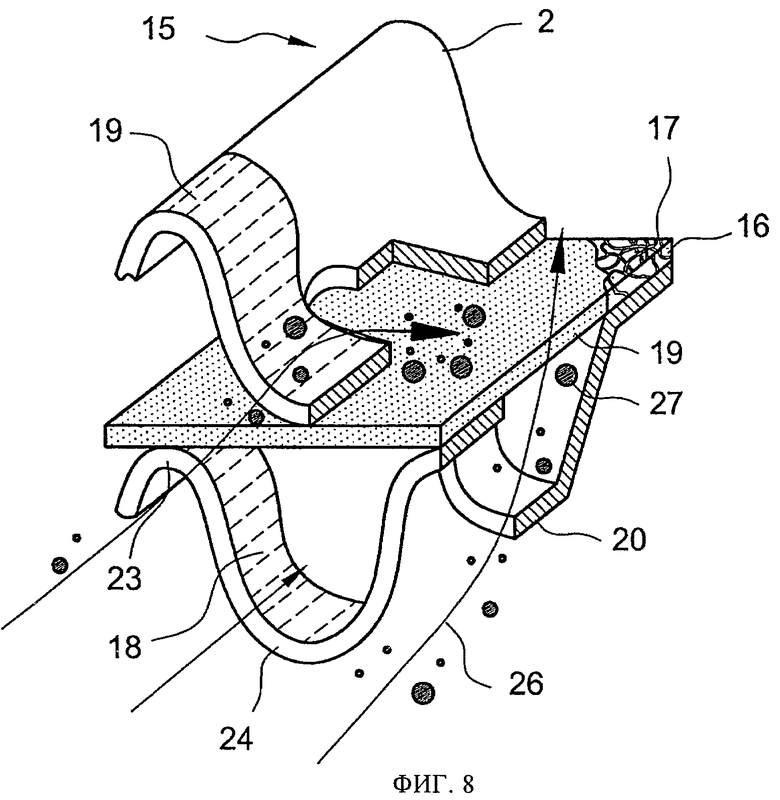

на фиг.8 - увеличенный фрагмент устройства для обработки ОГ, выполненного в виде так называемого неполнопоточного фильтра, и

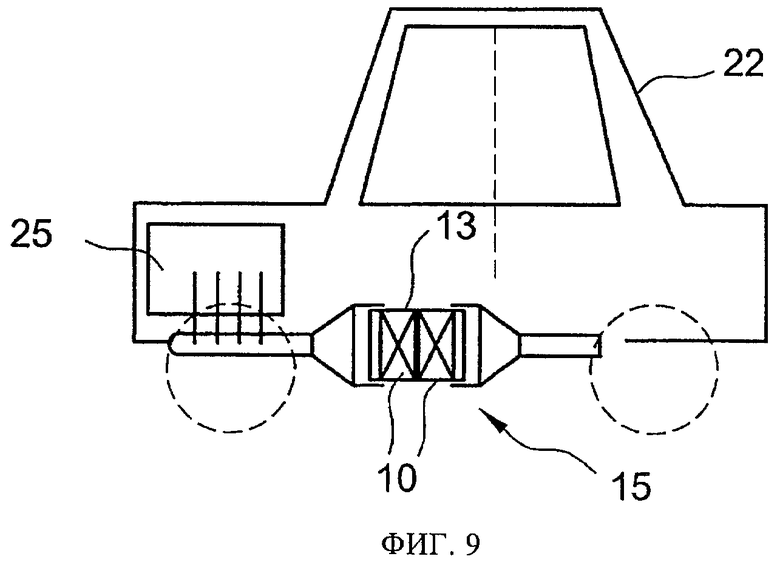

на фиг.9 - транспортное средство с двигателем и с системой выпуска ОГ.

На фиг.1 проиллюстрирован принцип выполнения отверстий 1 в фольге 2 предлагаемым в изобретении способом. Для этого фольгу 2 перемещают валками, сообщающими ей движение 6 подачи. Фольга при этом огибает предусмотренную в данном случае направляющую 8, которая придает фольге 2 изгиб 3. В зоне этого изгиба 3 с фольгой 2 в режущий контакт приводят абразивную проволоку 5, которой в фольге прорезается отверстие 1. Для выполнения подобных отверстий 1 абразивная проволока 5 может совершать перемещения в разных направлениях 32 с целью выполнения соответствующего отверстия 1 в фольге в ее требуемых местах.

На фиг.2 проиллюстрировано выполнение подобных отверстий в фольге 2, которой придана постоянная профильная структура 7. Для этого фольгу 2 сначала пропускают в направлении ее движения 6 подачи между двумя взаимно зацепляющимися профилированными валками 34, придающими фольге профильную структуру 7 со множеством расположенных по обе стороны фольги изгибов 3. Затем фольга поступает на рабочую позицию, на которой фольга подвергается обработке технологическим методом резания. На этой позиции предусмотрены направляющая 8, которая также выполнена в виде профилированного валка 34, и расположенный напротив нее абразивный круг 4. В боковой окружной поверхности профилированного валка 34 предусмотрены, например, соответствующие прорези, утапливаясь в которые, абразивный круг 4 прорезает фольгу 2, в которой после этого, в данном случае только с ее верхней стороны, остаются отверстия 1. Далее фольгу 2 с выполненными в ней таким путем отверстиями можно подвергать дальнейшей формообразующей обработке на последующей стадии, на которой фольгу 2 пропускают между еще одной парой профилированных валков 34, которыми в зоне отверстий 1 формируются потокоотклоняющие элементы 20.

На фиг.3 схематично в аксонометрии показан фрагмент гофрированной фольги 2 с приданной ей постоянной профильной структурой 7, имеющей множество изгибов 3. Такие изгибы 3 образуют при этом попеременно чередующиеся возвышения 23 и впадины 24, и каждый из них может быть снабжен отверстием 1.

На фиг.4 проиллюстрировано одновременное выполнение множества отверстий 1 в подобной гофрированной фольге 2. Для этого фольга 2 приводится в контакт со множеством инструментов, которые в данном случае выполнены в виде своего рода абразивной проволоки 5 и которые (одновременно и со смещением друг относительно друга) резанием выполняют отверстия 1 в зоне изгиба 3. В данном случае абразивная проволока 5 совершает движение 31 относительно фольги 2.

Затем гофрированную фольгу 2 после ее предварительной обработки, например, проиллюстрированным на фиг.4 способом можно на последующей стадии обработки дополнительно снабжать потокоотклоняющими элементами 20, вдавливая те участки фольги 2, которые расположены между выполненными на непосредственно предшествующей стадии отверстиями 1 (см. фиг.5). В результате такой обработки на фольге 2 получают потокоотклоняющие элементы 20, которые выступают в образованные в последующем фольгой каналы 18 и образуют сужение для прохода потока ОГ.

На фиг.6 показана часть пакета 12, в который с попеременным чередованием набраны металлическая лента 11 и гофрированная фольга 2. Из приведенного на чертеже изображения следует, что гофрированная фольга 2 и соприкасающаяся с ней плоская металлическая лента 11 совместно образуют каналы 18, которые проходят в основном параллельно друг другу и имеют заданное сечение 21. В показанном на чертеже варианте в гофрированной фольге 2 в зоне возвышений 23 ее гофров и впадин 24 между ее гофрами выполнены отверстия 1. В такие отверстия вставляются выступы 14, выполненные на плоских металлических лентах 11. Тем самым создается своего рода геометрическое замыкание, которое препятствует смещению фольги 2 и металлической ленты 11 относительно друг друга, прежде всего исключает возможность смещения этих компонентов относительно друг друга в поперечном их торцам 30 направлении, и обеспечивает сохранение указанными компонентами их взаимного положения в том числе и в процессе их свертывания в рулон или при их помещении в кожух.

На фиг.7 показан увеличенный фрагмент гофрированной фольги 2 заданной толщины 29, которая составляет, например, от 0,02 до 0,08 мм. В зоне изгиба 3 такой фольги в ней выполнено отверстие 1. Именно при выполнении таких отверстий 1 абразивной проволокой, соответственно абразивным кругом, преимущественно получают отверстие 1, которое, например, по типу прорези оказывается расположено в основном поперечно продольной протяженности изгиба 3. Отверстие 1 можно при этом выполнять с шириной 28 в пределах, например, от менее 1 мм до нескольких миллиметров, например, до 10 мм. При необходимости получения высококачественных отверстий 1 их края 9 в последующем можно подвергать дополнительной обработке для удаления заусенцев и аналогичных неровностей.

На фиг.8 показан увеличенный фрагмент устройства 15 для обработки ОГ в виде так называемого неполнопоточного фильтра (нем. "Nebenstromfilter"), через который ОГ проходят в направлении 26 своего потока. Подобное устройство 15 для обработки ОГ образовано путем попеременного чередования листов гофрированной фольги 2 и полос нетканого материала 16, изготовленного из тонких проволочек 17. Гофрированная фольга 2 в свою очередь имеет возвышения 23 и впадины 24 и благодаря им образует совместно с нетканым материалом 16 проточные каналы 18. ОГ вместе с содержащимися в них твердыми частицами 27 проходят через каналы 18 и принудительно отклоняются выполненными в фольге 2 потокоотклоняющими элементами 20 в направлении 26. Таким путем создаются условия для задерживания твердых частиц 27 нетканым материалом 16. Фольга 2 и/или нетканый материал 16 дополнительно могут быть снабжены покрытиями 19, способствующими химическому превращению таких твердых частиц.

На фиг.9 схематично показано транспортное средство 22 с ДВС 25. Образующиеся в ДВС 25 при его работе ОГ проходят через различные устройства 15 для их обработки, в качестве примера которых на чертеже показаны два сотовых элемента 10, которые размещены в общем кожухе 13.

Изобретение относится к области обработки металлов давлением, в частности к изготовлению гофрированной фольги с отверстиями. Ровной фольге придают по меньшей мере один изгиб, в зоне которого технологическим методом резания выполняют по меньшей мере одно отверстие. Причем в это время фольге сообщают движение подачи. С использованием такой фольги изготавливают устройства для обработки отработавших газов, образующихся при работе нестационарных двигателей внутреннего сгорания. Повышается качество и экономичность. 5 н. и 5 з.п. ф-лы, 9 ил.

1. Способ изготовления гофрированной фольги (2) с отверстиями (1), заключающийся в выполнении по меньшей мере следующих стадий:

а) подготавливают ровную фольгу (2),

б) фольге (2) придают по меньшей мере один изгиб (3) и

в) в зоне по меньшей мере одного изгиба (3) технологическим методом резания выполняют по меньшей мере одно отверстие (1), причем в это время фольге (2) сообщают движение (6) подачи.

2. Способ по п.1, на стадии в) которого по меньшей мере одно отверстие выполняют путем съема материала одним из следующих абразивных инструментов с точно не определенной режущей кромкой:

- абразивным кругом (4),

- абразивной проволокой (5).

3. Способ по п.1 или 2, на стадии б) которого фольге придают постоянную профильную структуру (7) со множеством изгибов (3).

4. Способ по п.1 или 2, при осуществлении которого средства для придания фольге по меньшей мере одного изгиба (3) используют также в качестве направляющей (8) для фольги (2) на стадии в).

5. Способ по п.1 или 2, предусматривающий выполнение стадии г), на которой сглаживают по меньшей мере один край (9) по меньшей мере одного отверстия (1).

6. Способ изготовления сотового элемента (10) из по меньшей мере одной гофрированной фольги (2) и по меньшей мере одной плоской металлической ленты (11), заключающийся в выполнении по меньшей мере следующих стадий:

A) способом по одному из пп.1-5 изготавливают по меньшей мере одну гофрированную фольгу (2) с отверстиями (1),

Б) по меньшей мере одну гофрированную фольгу (2) и по меньшей мере одну плоскую металлическую ленту (11) набирают в по меньшей мере один пакет (12),

B) по меньшей мере один пакет (12) свертывают в рулон,

Г) по меньшей мере один пакет (12) помещают в кожух (13) и

Д) по меньшей мере фольгу (2) и металлическую ленту (11) соединяют друг с другом либо по меньшей мере фольгу (2) или металлическую ленту (11) соединяют с кожухом (13).

7. Способ по п.6, перед выполнением стадии Б) которого на по меньшей мере одной плоской металлической ленте (11) выполняют по меньшей мере один локальный выступ (14), вставляемый по меньшей мере на время выполнения стадии Б) в по меньшей мере одно отверстие (1) в по меньшей мере одной гофрированной фольге (2).

8. Устройство (15) для обработки отработавших газов, имеющее по меньшей мере одну фольгу (2), изготовленную способом по любому из пп.1-5, и по меньшей мере одну полосу нетканого материала (16) из тонких проволочек (17), который совместно с фольгой образует сотовый элемент (10) с каналами (18), по меньшей мере часть которых по меньшей мере частично перекрыта.

9. Устройство (15) для обработки отработавших газов (ОГ), имеющее по меньшей мере один сотовый элемент (10), который изготовлен способом по п.6 или 7, и в котором по меньшей мере фольга (2) или металлическая лента (11) по меньшей мере частично снабжена покрытием (19), выбранным из группы, включающей покрытие для окисления компонентов ОГ, покрытие для восстановления компонентов ОГ и покрытие для накопления компонентов ОГ.

10. Устройство (15) для обработки отработавших газов, имеющее по меньшей мере один сотовый элемент (10), изготовленный способом по п.6 или 7 и имеющий каналы (18), которые по меньшей мере частично снабжены потокоотклоняющими элементами (20), которые перекрывают по меньшей мере часть поперечного сечения канала (21).

| Устройство для измерения флуктуаций фазы импульсного сигнала | 1982 |

|

SU1019358A1 |

| US 2005274012 А1, 15.12.2005 | |||

| RU 22113231 С2, 27.09.2003 | |||

| УСТРОЙСТВО ПЕРЕПРОФИЛИРОВАНИЯ МАТЕРИАЛОВ С ВОЛНООБРАЗНЫМ ПРОФИЛЕМ | 1997 |

|

RU2199410C2 |

Авторы

Даты

2012-01-20—Публикация

2007-07-13—Подача