Область техники

Настоящее изобретение относится к устройству сварки трением с перемешиванием, предназначенному для сварки деталей из материала с высокой температурой плавления, способу сварки трением с перемешиванием, а также к изделию, получаемому при выполнении этого способа сварки трением с перемешиванием.

Уровень техники

Известен способ сварки металла, в котором использована технология сварки трением с перемешиванием (например, см. Патентный документ 1 или 2). При выполнении этого способа сварки трением с перемешиванием обрабатываемые детали приводят в контакт друг с другом или устанавливают почти в контакте друг с другом, чтобы получить вытянутую зону соединения, перемещают устройство сварки трением с перемешиванием, введенное в зону соединения, при одновременном вращении этого устройства, и сваривают обрабатываемые детали, используя теплоту трения. Способ сварки трением с перемешиванием представляет собой способ сварки, при помощи которого можно сваривать друг с другом не только такие металлические материалы, как сплавы железа или алюминия, но также и различающиеся материалы.

Чаще всего технологии сварки трением с перемешиванием разрабатывают для сварки алюминия или алюминиевых сплавов, которые имеют относительно низкую температуру плавления. Практически отсутствует информация о применении способа сварки трением с перемешиванием для сварки деталей из металла или сплава, имеющего высокую температуру плавления, составляющую 1350°С или более. Хотя существует технология, позволяющая сваривать платину, имеющую высокую температуру плавления (см., например, Патентный документ 3).

Патентный документ 1: Национальная публикация заявки на японский патент (Выложенная) №7-505090;

Патентный документ 2: Национальная публикация заявки на японский патент (Выложенная) №9-508073;

Патентный документ 3: Выложенная заявка на японский патент (JP-A) №2004-090050.

Сущность изобретения

Проблема, решаемая изобретением

Однако, если используются обрабатываемые детали из материала с высокой температурой плавления, теплота, выделяющаяся при трении между устройством для сварки трением с перемешиванием и обрабатываемой деталью, должна возрастать до достижения температуры, превышающей температуру, которая достигается, когда материал обрабатываемых деталей имеет относительно низкую температуру плавления, например, алюминий или алюминиевый сплав. Поэтому, так как устройство для сварки трением с перемешиванием должно сваривать обрабатываемые детали из материала, имеющего высокую температуру плавления, и должно иметь большой срок службы, то от этого устройства требуется химическая стойкость, термическая стойкость, сопротивление абразивному износу и сопротивление тепловому удару, чтобы противостоять высоким температурам, возникающим при трении.

Таким образом, задачей настоящего изобретения является предложить устройство для сварки трением с перемешиванием, которое даже при сварке данным способом обрабатываемых деталей из металла или сплава, имеющего высокую температуру плавления, составляющую 1350°С или более, обеспечивает попадание небольшого количества примесей, имеет малый износ и трудно разрушается, и, кроме того, задачей настоящего изобретения является обеспечение устойчивого режима сварки трением с перемешиванием при использовании этого устройства.

Средства решения проблемы

Авторы настоящего изобретения изучили материалы с различным химическим составом с точки зрения использования при изготовлении устройства для сварки трением с перемешиванием. В результате, когда устройство для сварки трением с перемешиванием было изготовлено из сплава, в состав которого входил иридий и другой заранее определенный химический элемент как дополнительный компонент, было обнаружено, что можно сваривать в устойчивом режиме обрабатываемые детали из материала, имеющего высокую температуру плавления, и, таким образом, можно завершить создание настоящего изобретения. Если говорить более конкретно, устройство для сварки трением с перемешиванием, соответствующее настоящему изобретению, представляет собой устройство для сварки трением с перемешиванием, позволяющее сваривать этим способом сварки в качестве материала обрабатываемых деталей металл или сплав, имеющий высокую температуру плавления, которая составляет 1350°С или более. По меньшей мере, часть устройства, приводимая в контакт с обрабатываемыми деталями, имеет химический состав, включающий иридий, один из следующих химических элементов: рений, рутений, молибден, вольфрам, ниобий, тантал, родий, либо два или более этих химических элементов, и один из следующих химических элементов: цирконий, гафний, лантан, церий, самарий, гадолиний, скандий, иттрий, либо два или более из этих химических элементов, а также имеет микротвердость по Виккерсу 300 HV или более.

В устройстве для сварки трением с перемешиванием, соответствующем настоящему изобретению, его часть, приводимая в контакт с обрабатываемыми деталями, в предпочтительном случае изготовлена из трехкомпонентного сплава, который содержит иридий, от 1,0 до 50,0 атомных процентов рения или рутения, и от 0,1 до 5,0 атомных процентов циркония, гафния, лантана, церия, самария, гадолиния, скандия или иттрия.

В устройстве для сварки трением с перемешиванием, соответствующем настоящему изобретению, его часть, приводимая в контакт с обрабатываемыми деталями, в предпочтительном случае изготовлена из трехкомпонентного сплава, который содержит иридий, от 1,0 до 35,0 атомных процентов молибдена или вольфрама, и от 0,1 до 5,0 атомных процентов циркония, гафния, лантана, церия, самария, гадолиния, скандия или иттрия.

В устройстве для сварки трением с перемешиванием, соответствующем настоящему изобретению, его часть, приводимая в контакт с обрабатываемыми деталями, в предпочтительном случае изготовлена из трехкомпонентного сплава, который содержит иридий, от 1,0 до 25,0 атомных процентов ниобия или тантала, и от 0,1 до 5,0 атомных процентов циркония, гафния, лантана, церия, самария, гадолиния, скандия или иттрия.

В устройстве для сварки трением с перемешиванием, соответствующем настоящему изобретению, его часть, приводимая в контакт с обрабатываемыми деталями, в предпочтительном случае изготовлена из четырехкомпонентного сплава, который содержит иридий, от 1,0 до 50,0 атомных процентов рения или рутения, от 1,0 до 18,0 атомных процентов родия, и от 0,1 до 5,0 атомных процентов циркония, гафния, лантана, церия, самария, гадолиния, скандия или иттрия.

В устройстве для сварки трением с перемешиванием, соответствующем настоящему изобретению, его часть, приводимая в контакт с обрабатываемыми деталями, в предпочтительном случае изготовлена из четырехкомпонентного сплава, который содержит иридий, от 1,0 до 35,0 атомных процентов молибдена или вольфрама, от 1,0 до 18,0 атомных процентов родия, и от 0,1 до 5,0 атомных процентов циркония, гафния, лантана, церия, самария, гадолиния, скандия или иттрия.

В устройстве для сварки трением с перемешиванием, соответствующем настоящему изобретению, его часть, приводимая в контакт с обрабатываемыми деталями, в предпочтительном случае изготовлена из четырехкомпонентного сплава, который содержит иридий, от 1,0 до 25,0 атомных процентов ниобия или тантала, от 1,0 до 18,0 атомных процентов родия, и от 0,1 до 5,0 атомных процентов циркония, гафния, лантана, церия, самария, гадолиния, скандия или иттрия.

В устройстве для сварки трением с перемешиванием, соответствующем настоящему изобретению, его часть, приводимая в контакт с обрабатываемыми деталями, в предпочтительном случае содержит, по меньшей мере, иридий и родий, и содержание родия в предпочтительном случае составляет от 1,0 до 18,0 атомных процентов. Когда устройство для сварки трением с перемешиванием содержит родий, это способствует не только предотвращению механического износа, но также и испарения при высоких температурах, что продлевает срок службы этого устройства.

В способе сварки трением с перемешиванием, соответствующем настоящему изобретению, при выполнении которого обрабатываемые детали приводят в контакт друг с другом или устанавливают почти в контакте друг с другом, чтобы получить вытянутую зону соединения, перемещают устройство для сварки трением с перемешиванием, введенное в зону соединения, при одновременном вращении этого устройства, и сваривают обрабатываемые детали, при этом обрабатываемые детали изготовлены из металла или сплава, имеющего высокую температуру плавления, которая составляет 1350°С или более, и в качестве устройства для сварки трением с перемешиванием используют устройство для сварки трением с перемешиванием, соответствующее настоящему изобретению.

В способе сварки трением с перемешиванием, соответствующем настоящему изобретению, сварку в предпочтительном случае выполняют при одновременной установке с обратной стороны обрабатываемых деталей относительно поверхности прижатия устройства для сварки трением с перемешиванием подкладки из иридия, причем подкладка имеет химический состав, включающий иридий и один из следующих химических элементов: рений, рутений, молибден, вольфрам, ниобий, тантал, родий, цирконий, гафний, либо два или более из этих элементов как дополнительные компоненты, либо подкладка покрыта пленкой из иридия или пленкой, имеющей упомянутый состав. Обратные стороны обрабатываемых деталей также нагреваются до достаточно высокой температуры. Поэтому дополнительно к устройству для сварки трением с перемешиванием устанавливают подкладку, состоящую из материала, обладающего химической стойкостью, термической стойкостью и сопротивлением тепловому удару, который может противостоять высокой температуре, либо подкладку, покрытую пленкой, имеющей упомянутый состав, что позволит предотвратить проплавление подкладки и попадание примесей из подкладки.

При помощи этого способа сварки трением с перемешиванием сваривают изделия, содержащие области для сварки трением с перемешиванием, соответствующие настоящему изобретению.

Преимущества изобретения

Устройство для сварки трением с перемешиванием, соответствующее настоящему изобретению, даже при сварке данным способом обрабатываемых деталей, изготовленных из металла, имеющего высокую температуру плавления, составляющую 1350°С или более, позволяет снизить попадание примесей из упомянутого устройства, уменьшить абразивный износ и уменьшить риск разрушения этого устройства. Использование этого устройства позволяет проводить ротационную сварку трением в устойчивом режиме.

Краткое описание чертежей

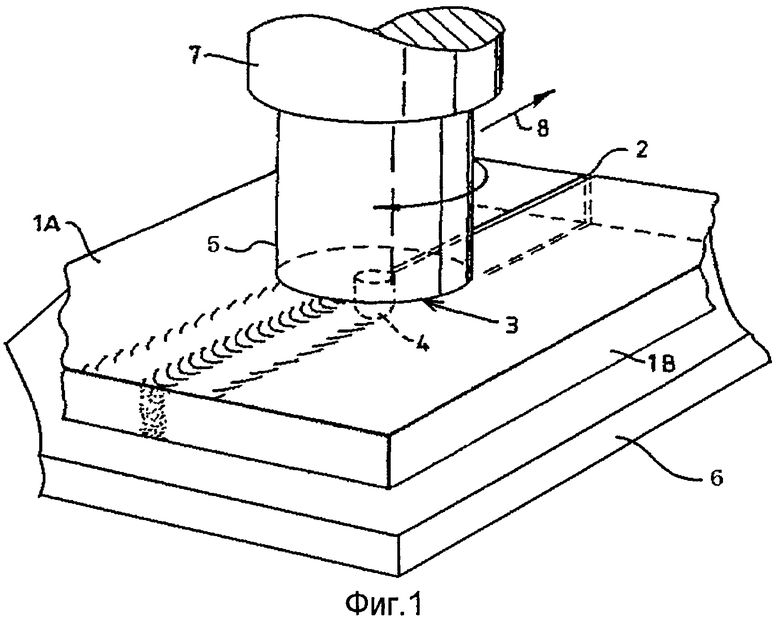

Фиг.1 - концептуальная схема, иллюстрирующая основные принципы способа сварки трением с перемешиванием.

Фиг.2 - график зависимости между температурой тепловой обработки и микротвердостью по Виккерсу.

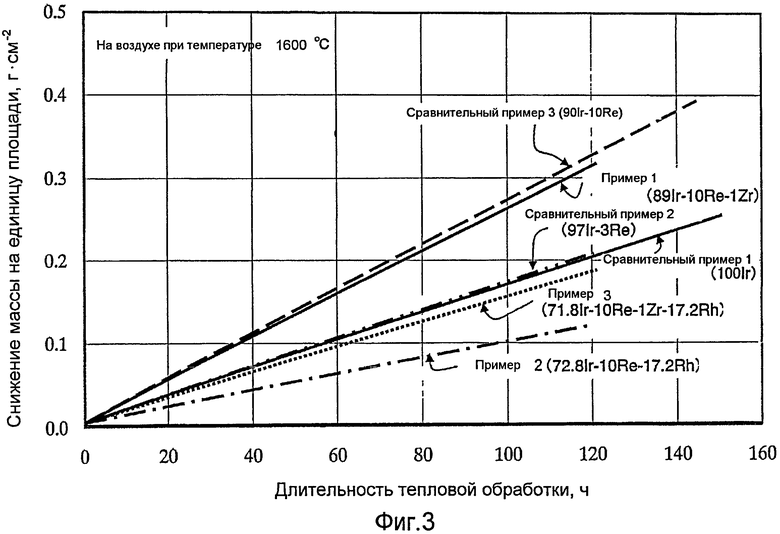

Фиг.3 - график зависимости между длительностью тепловой обработки и снижением массы на единицу площади.

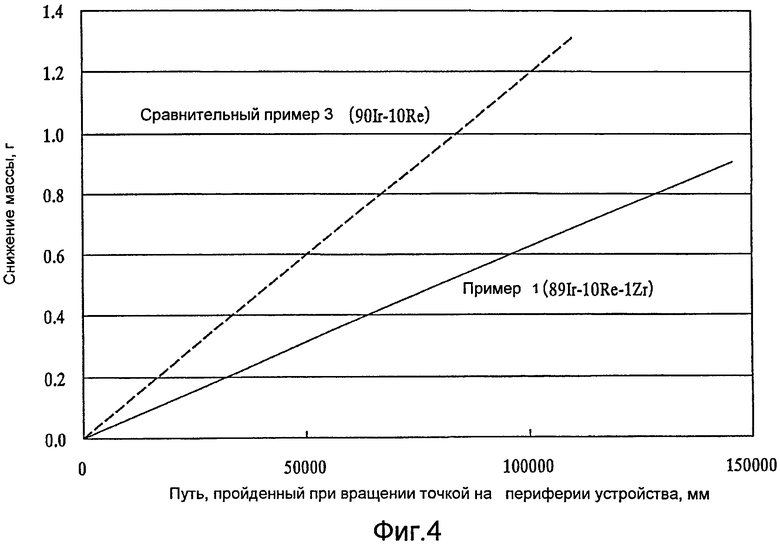

Фиг.4 - график зависимости между путем, пройденным при вращении точкой на периферии устройства, и снижением массы на единицу площади.

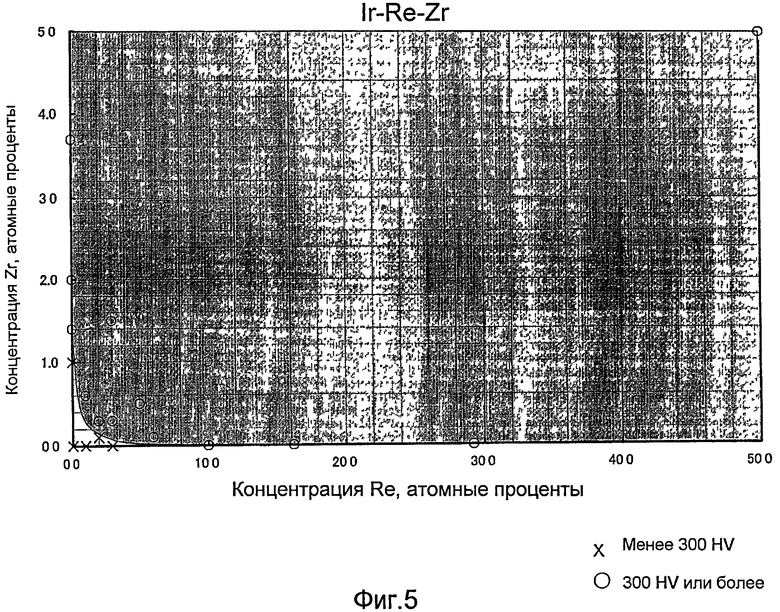

На фиг.5 показан диапазон химических составов сплава на основе Ir-Re-Zr, имеющего микротвердость по Виккерсу 300 HV или более.

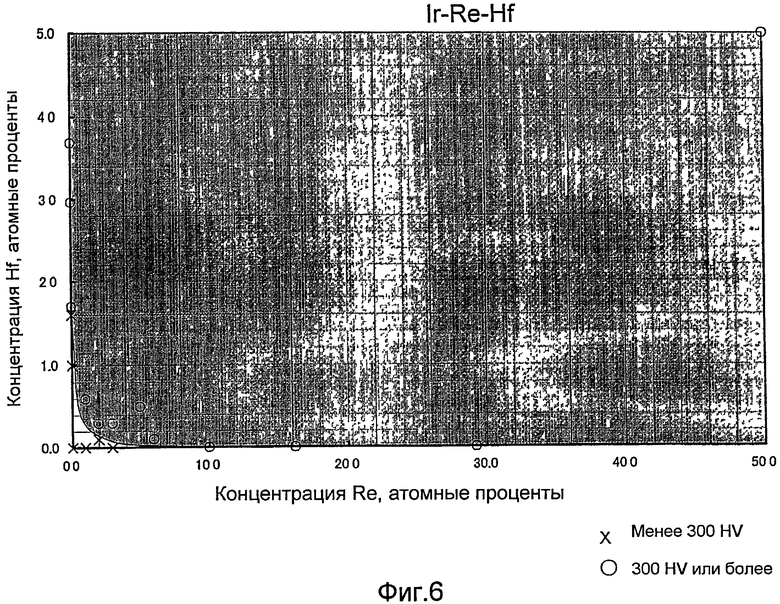

На фиг.6 показан диапазон химических составов сплава на основе Ir-Re-Hf, имеющего микротвердость по Виккерсу 300 HV или более.

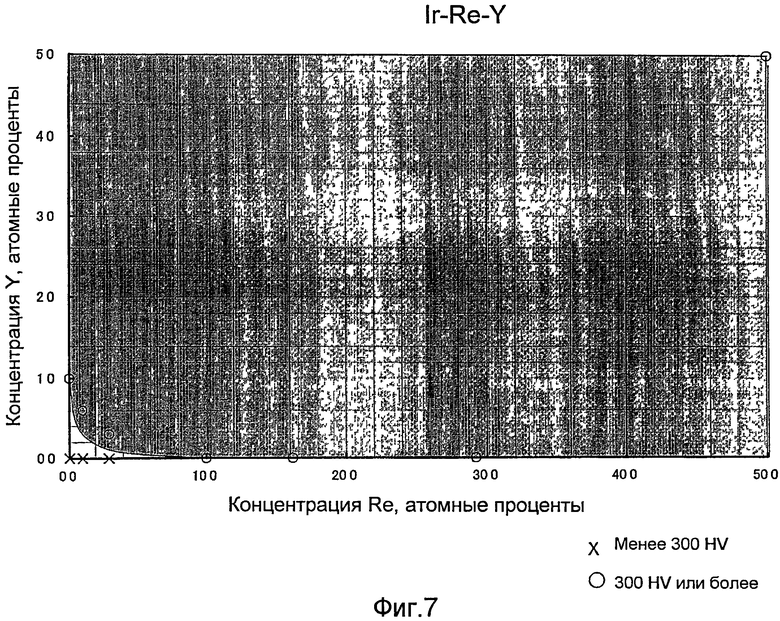

На фиг.7 показан диапазон химических составов сплава на основе Ir-Re-Y, имеющего микротвердость по Виккерсу 300 HV или более.

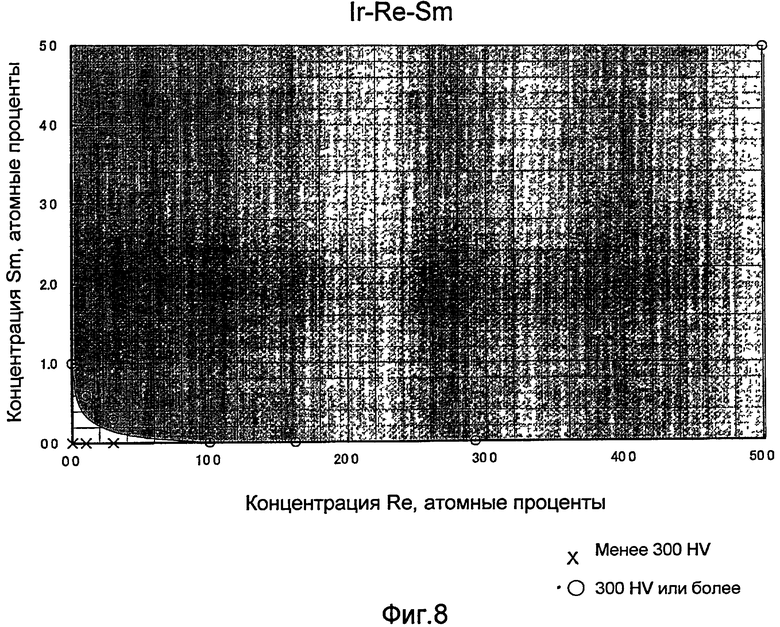

На фиг.8 показан диапазон химических составов сплава на основе Ir-Re-Sm, имеющего микротвердость по Виккерсу 300 HV или более.

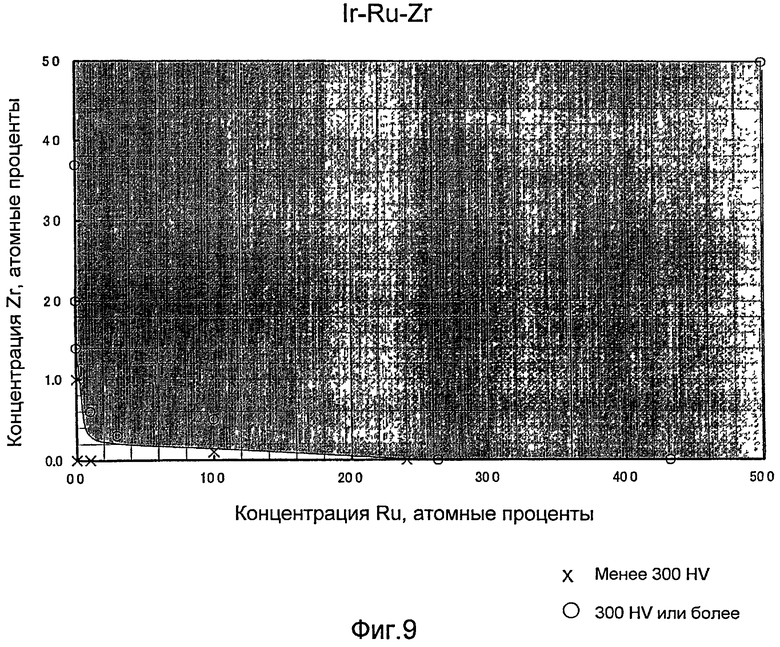

На фиг.9 показан диапазон химических составов сплава на основе Ir-Ru-Zr, имеющего микротвердость по Виккерсу 300 HV или более.

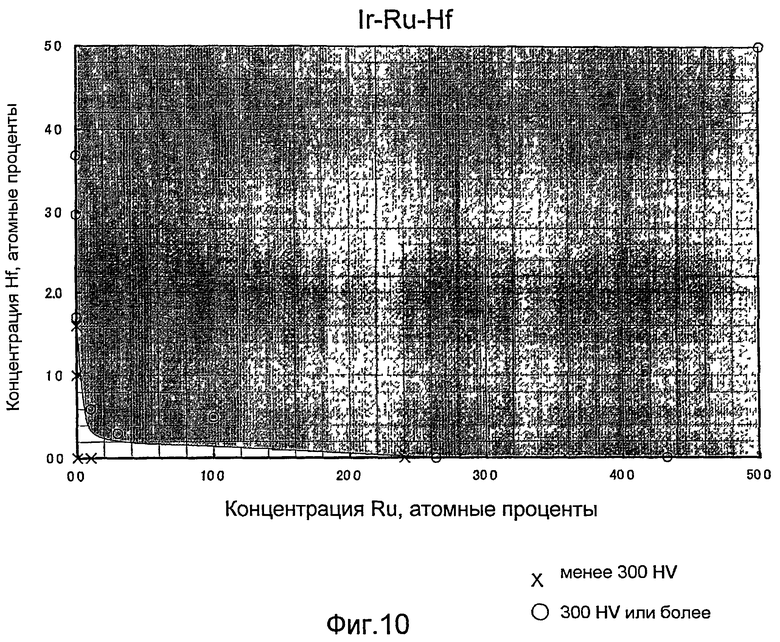

На фиг.10 показан диапазон химических составов сплава на основе Ir-Ru-Hf, имеющего микротвердость по Виккерсу 300 HV или более.

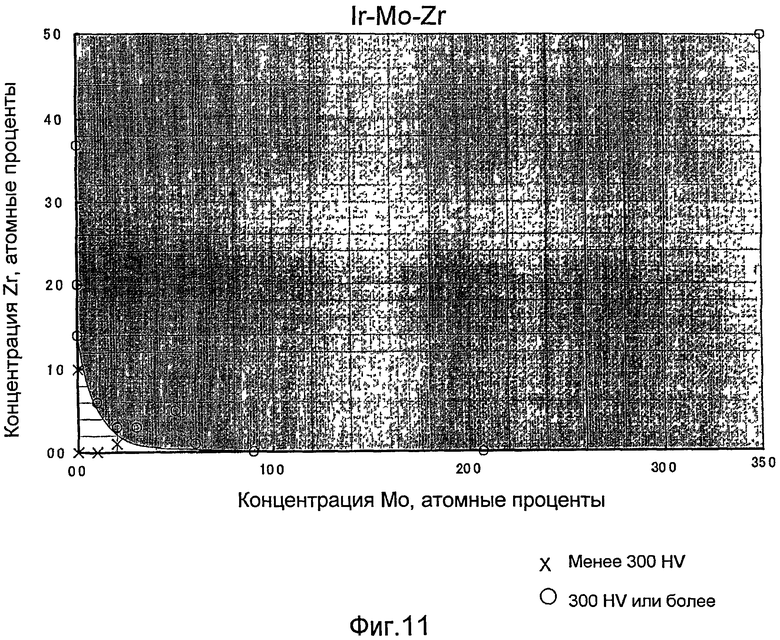

На фиг.11 показан диапазон химических составов сплава на основе Ir-Mo-Zr, имеющего микротвердость по Виккерсу 300 HV или более.

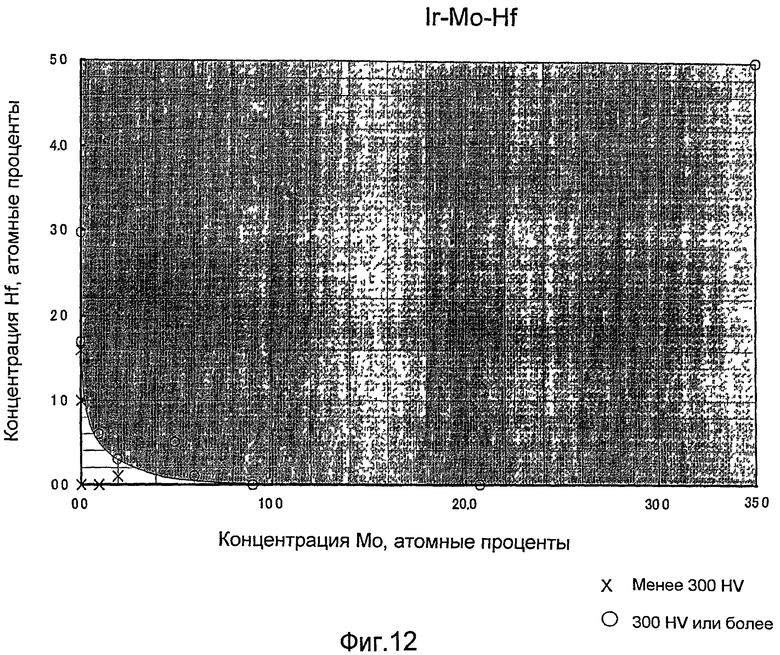

На фиг.12 показан диапазон химических составов сплава на основе Ir-Mo-Hf, имеющего микротвердость по Виккерсу 300 HV или более.

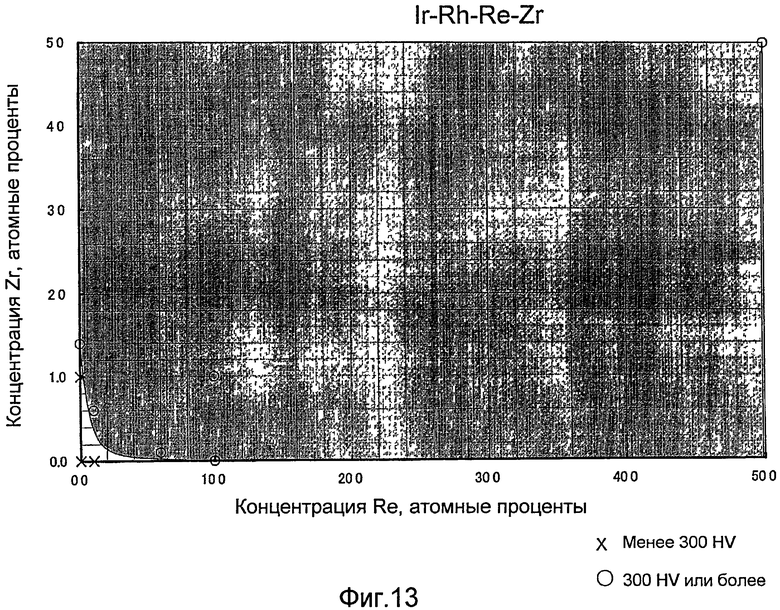

На фиг.13 показан диапазон химических составов сплава на основе Ir-Rh-Re-Zr, имеющего микротвердость по Виккерсу 300 HV или более.

Ссылочные обозначения

1А, 1В: Обрабатываемые детали, 2: Зона соединения, 3: Устройство для сварки трением с перемешиванием (сварочная головка), 4: Наконечник, 5: Элемент с буртиком, 7: Двигатель, 8: Направление перемещения.

Предпочтительный вариант реализации изобретения

Ниже настоящее изобретение будет описано более подробно. Однако это изобретение не ограничивается описанным вариантом его реализации. Сначала со ссылкой на фиг.1 будут рассмотрены способ сварки трением с перемешиванием и устройства для соединения при помощи сварки трением с перемешиванием.

Способ сварки трением с перемешиванием включает: этап приведения обрабатываемых деталей 1А и 1В в контакт друг с другом, либо установку обрабатываемых деталей 1А и 1В почти в контакте друг с другом, чтобы получить вытянутую зону 2 соединения; этап введения устройства 3 для сварки трением с перемешиванием в зону 2 соединения при его вращении, чтобы между этим устройством 3 и зоной 2 соединения возникла теплота трения; этап создания участка пластичного состояния в зоне соединения, где возникает теплота; и этап сварки обрабатываемых деталей. После сварки устройство 3 для сварки трением с перемешиванием выводят из зоны 2 соединения.

Устройство 3 для сварки трением с перемешиванием включает цилиндрический элемент 5 с буртиком и наконечник 4, созданный на торцевой поверхности элемента 5 с буртиком. Устройство 3 для сварки трением с перемешиванием приводится во вращение двигателем 7. Так как между устройством 3 для сварки трением с перемешиванием и обрабатываемыми деталями 1А и 1В должно возникать трение, то обрабатываемые детали 1А и 1В должны быть приведены в контакт друг с другом. Обрабатываемые детали могут быть установлены почти в контакте друг с другом при условии, что возникает трение. Зона 2 соединения должна быть вытянутой, чтобы сварка выполнялась в непрерывном режиме, а не была точечной. Когда в зоне 2 соединения существует большое свободное пространство, трения между устройством 3 для сварки трением с перемешиванием и обрабатываемыми деталями 1А и 1В не возникает. Кроме того, устройство 3 для сварки трением с перемешиванием должно иметь стойкость к теплоте трения и обладать прочностью, позволяющей противостоять скручивающим напряжениям, вызванным вращением. С обратной стороны обрабатываемых деталей 1А и 1В установлена подкладка 6, примыкающая к нижней поверхности этих деталей.

Ниже будет описана принципиальная основа способа сварки трением с перемешиванием. Обрабатываемые детали 1А и 1В устанавливают друг против друга, приводят во вращение устройство 3 для сварки трением с перемешиванием, и наконечник 4 медленно вводят в область между установленными против друг друга деталями, служащую зоной 2 соединения. В этот момент времени возникает контакт между торцевой поверхностью цилиндрического элемента 5 с буртиком, на которой размещен наконечник 4, и поверхностями обрабатываемых деталей 1А и 1В. Длину наконечника 4 выбирают в зависимости от глубины сварки. Когда устройство 3 для сварки трением с перемешиванием вращается и входит в зону 2 соединения, трение вызывает резкий нагрев материала в месте контакта. В результате, снижается механическая прочность материала. При дальнейшем приложении силы устройство 3 для сварки трением с перемешиванием разминает материал вдоль направления 8 перемещения и выдавливает этот материал. В зоне 2 соединения теплота трения, возникшая при вращении элемента 5 с буртиком и наконечника 4, входящих в состав устройства 3 для сварки трением с перемешиванием, создает высокотемпературную зону пластичности в области торцевой поверхности элемента 5 с буртиком и в металле, окружающем наконечник 4. Если обрабатываемые детали 1А и 1В перемещают в направлении, противоположном направлению перемещения устройства 3 для сварки трением с перемешиванием, или в направлении, совпадающем с направлением перемещения этого устройства, пластифицированный металл деформируется у переднего (в направлении 8 перемещения) края устройства 3 для сварки трением с перемешиванием и перемещается к заднему краю за счет механического перемешивания и за счет формы устройства 3 для сварки трением с перемешиванием и сдавливания в направлении вращения. В результате, область сварки с передней стороны устройства 3 для сварки трением с перемешиванием нагревается с возникновением зоны пластичности. Оксидная пленка, имеющаяся на обрабатываемых деталях, разрушается, и в зоне пластичности с задней стороны устройства 3 для сварки трением с перемешиванием образуется сварочное соединение при перемешивании деформированного металла.

Способ сварки трением с перемешиванием обладает следующими преимуществами. Не возникает трещин, можно сохранить в неизменном виде легирующие компоненты, не теряя их при испарении наплавленного металла, и, кроме того, при введении сварочного устройства, перемешивании и сдавливании под действием этого устройства возникает мелкозернистая структура наплавленного металла.

Устройство 3 для сварки трением с перемешиванием, соответствующее этому варианту реализации настоящего изобретения, представляет собой устройство для сварки трением с перемешиванием, позволяющее сваривать данным способом сварки обрабатываемые детали из металла или сплава, имеющего высокую температуру плавления, которая составляет 1350°С или более, причем, по меньшей мере, часть устройства, приводимая в контакт с обрабатываемыми деталями, имеет химический состав, включающий иридий, а также рений, рутений, молибден, вольфрам, ниобий, тантал, родий, либо два или более этих химических элементов, и один из следующих химических элементов: цирконий, гафний, лантан, церий, самарий, гадолиний, скандий, иттрий, либо два или более этих химических элементов, а также имеет микротвердость по Виккерсу 300 HV или более.

При использовании устройства для сварки трением с перемешиванием, соответствующего настоящему изобретению, обрабатываемые детали, которые сваривают, изготовлены из металла или сплава, имеющего высокую температуру плавления, составляющую 1350°С или более. Разумеется, это устройство для сварки трением с перемешиванием может применяться для сварки металла или сплава с температурой плавления ниже 1350°С. В качестве нескольких примеров металла или сплава, имеющего высокую температуру плавления, которая составляет 1350°С или более, можно привести титан, сплав на основе титана, платину, сплав на основе платины, нержавеющую сталь и сталь, содержание углерода в которой составляет 2% по весу или менее. В этом случае нержавеющая сталь представляет собой сталь с содержанием хрома 12% или более и включает все мартенситные нержавеющие стали, ферритные стали и аустенитные стали. Кроме того, нержавеющая сталь включает двухфазную нержавеющую сталь, состоящую из двухфазной ферритно-аустенитной смеси, и дисперсионно-твердеющую нержавеющую сталь. Если выполняется сварка трением с перемешиванием для обрабатываемых деталей, которые изготовлены из титана, сплава на основе титана, платины или сплава на основе платины, как металла или сплава, имеющего высокую температуру плавления, составляющую 1600°С или более, то для материала, из которого изготовлено устройство 3 для сварки трением с перемешиванием, в этом варианте реализации настоящего изобретения, из группы, состоящей из циркония, гафния, лантана, церия, самария, гадолиния, скандия и иттрия в предпочтительном случае выбирают цирконий и/или гафний.

Обрабатываемые детали, располагаемые против друг друга, могут иметь различающийся химический состав. Кроме того, металл или сплав, имеющий высокую температуру плавления, согласно этому варианту реализации настоящего изобретения, включает металл или сплав, подвергнутый оксидно-дисперсионному упрочнению, в котором присутствуют мелкие частицы оксида циркония, оксида алюминия, оксида иттрия, оксида гафния или тому подобного.

Частями, которые должны быть приведены в контакт с обрабатываемыми деталями, являются цилиндрический элемент 5 с буртиком и наконечник 4, созданный на торцевой поверхности этого элемента 5 с буртиком, как показано на фиг.1. Необходимо, чтобы, по меньшей мере, некоторая их зона обладала химической стойкостью, термической стойкостью, сопротивлением абразивному износу и сопротивлением тепловому удару. На фиг.1 видно, что элемент 5 с буртиком выполнен удлиненной формы, и двигатель 7 прикреплен к этому элементу 5. Однако с верхнего конца элемента 5 с буртиком может быть установлен, например, вал (не показан), выполненный из другого материала, и двигатель 7 может быть прикреплен к этому валу. Так как вал непосредственно не подвергается истиранию, то не требуется, чтобы он имел соответствующие характеристики, значительно превышающие характеристики области, приводимой в контакт с обрабатываемыми деталями. Из-за его функционального назначения от вала требуется сопротивление скручивающим напряжениям. Хотя вал не является областью, которая приводится в контакт с обрабатываемыми деталями, вал может быть изготовлен из того же материала, что и элемент 5 с буртиком и наконечник 4.

Область, приводимая в контакт с обрабатываемыми деталями, изготовлена из материала, содержащего иридий, а также рений, рутений, молибден, вольфрам, ниобий, тантал, родий, либо два или более этих химических элементов, и один из следующих химических элементов: цирконий, гафний, лантан, церий, самарий, гадолиний, скандий, иттрий, либо два или более из этих химических элементов. Если сваривают обрабатываемые детали, имеющие высокую температуру плавления, которая составляет 1350°С или более, то устройство для сварки трением с перемешиванием приводят во вращение с одновременным прижатием к зонам соединения, расположенным на этих обрабатываемых деталях. По этой причине возникают сжимающие напряжения и скручивающие напряжения, когда устройство для сварки трением с перемешиванием нагревается до температуры, близкой к температуре плавления обрабатываемых деталей.

Если устройство для сварки трением с перемешиванием изготовлено из материала, имеющего упомянутый состав, то прочность и твердость материала улучшены за счет добавления рения, рутения, молибдена, вольфрама, ниобия или тантала. Добавление родия улучшает химическую стойкость к окислению/абразивному износу в условиях возникающей в процессе работы высокотемпературной атмосферы. Добавление циркония, гафния, лантана, церия, самария, гадолиния, скандия или иттрия улучшает прочность и твердость материала, а также способствует уменьшению размеров кристаллических зерен. Эти меры уменьшают абразивный износ устройства из-за трения между ним и обрабатываемыми деталями, что снижает степень внесения примесей в эти детали.

Устройство для сварки трением с перемешиванием изготавливают из этих материалов, чтобы обеспечить прочность при высоких температурах. Даже в условиях возникновения во время работы сжимающих напряжений и скручивающих напряжений устройство для сварки трением с перемешиванием может противостоять таким напряжениям. Так как устройство для сварки трением с перемешиванием обладает предпочтительным уровнем сопротивления тепловому удару, даже несмотря на повторение роста/снижения температуры каждый раз во время выполнения операции сварки, маловероятно разрушение этого устройства, обусловленное таким ростом/снижением температуры.

Более того, так как от области, приводимой в контакт с обрабатываемыми деталями, требуется сопротивление абразивному износу, то эта область должна быть изготовлена из материала, имеющего упомянутый состав и микротвердость по Виккерсу 300 HV или более. В предпочтительном случае микротвердость по Виккерсу составляет 390 HV или более, и более предпочтительно - 490 HV или более. Твердость устройства для сварки трением с перемешиванием, соответствующего этому варианту реализации настоящего изобретения, оценивалась на основе теста на микротвердость по Виккерсу (стандарт JIS-Z2244). Если устройство изготовлено из материала, имеющего микротвердость по Виккерсу менее 300 HV, это устройство легко изнашивается под действием трения, возникающего между обрабатываемыми деталями и устройством. Из-за этого устройство имеет недолгий срок службы.

Измерение микротвердости по Виккерсу проводилось в ходе теста на микротвердость по Виккерсу (стандарт JIS-Z2244) после тепловой обработки при 1350°С.

В устройстве для сварки трением с перемешиванием, соответствующем этому варианту реализации настоящего изобретения, по меньшей мере, область, приводимая в контакт с обрабатываемыми деталями, изготовлена из трехкомпонентного сплава, четырехкомпонентного сплава, пятикомпонентного сплава или сплава, содержащего большее количество компонентов. Несмотря на это, в качестве примера ниже будет рассмотрен трехкомпонентный сплав. Типы сплавов описываются с использованием обозначений химических элементов.

В качестве типов трехкомпонентных сплавов известны, например, сплавы на основе Ir-Re-Zr, Ir-Ru-Zr, Ir-Mo-Zr, Ir-W-Zr, Ir-Nb-Zr, Ir-Ta-Zr, Ir-Rh-Zr, Ir-Re-Hf, Ir-Ru-Hf, Ir-Mo-Hf, Ir-W-Hf, Ir-Nb-Hf, Ir-Ta-Hf, Ir-Rh-Hf, Ir-Re-La, Ir-Ru-La, Ir-Mo-La, Ir-W-La, Ir-Nb-La, Ir-Ta-La, Ir-Rh-La,, Ir-Re-Ce, Ir-Ru-Ce, Ir-Mo-Ce, Ir-W-Ce, Ir-Nb-Ce, Ir-Ta-Ce, Ir-Rh-Ce, Ir-Re-Sm, Ir-Ru-Sm, Ir-Mo-Sm, Ir-W-Sm, Ir-Nb-Sm, Ir-Ta-Sm, Ir-Rh-Sm, Ir-Re-Gd, Ir-Ru-Gd, Ir-Mo-Gd, Ir-W-Gd, Ir-Nb-Gd, Ir-Ta-Gd, Ir-Rh-Gd, Ir-Re-Sc, Ir-Ru-Sc, Ir-Mo-Sc, Ir-W-Sc, Ir-Nb-Sc, Ir-Ta-Sc, Ir-Rh-Sc, Ir-Re-Y, Ir-Ru-Y, Ir-Mo-Y, Ir-W-Y, Ir-Nb-Y, Ir-Ta-Y и Ir-Rh-Y.

При этом, если область, приводимая в контакт с обрабатываемыми деталями, изготовлена из трехкомпонентного сплава, содержащего иридий, рений и один из следующих химических элементов: цирконий, гафний, лантан, церий, самарий, гадолиний, скандий или иттрий, то содержание рения предпочтительно задают в диапазоне от 1,0 до 50,0 атомных процентов, и более предпочтительно от 10,0 до 25,0 атомных процентов. Содержание циркония, гафния, лантана, церия, самария, гадолиния, скандия или иттрия предпочтительно задают в диапазоне от 0,1 до 5,0 атомных процентов, и более предпочтительно от 1,0 до 3,0 атомных процентов. Если содержание рения составляет менее 1,0 атомного процента, сопротивление абразивному износу может оказаться недостаточным. С другой стороны, если содержание рения превышает 50,0 атомных процентов, то повышается степень окислительно-испарительного износа при высоких температурах. Если содержание циркония, гафния, лантана, церия, самария, гадолиния, скандия или иттрия задают на уровне менее 1,0 атомного процента, то сопротивление абразивному износу может оказаться недостаточным. С другой стороны, если их содержание превышает 5,0 атомных процентов, может снизиться температура плавления, либо ухудшиться однородность материала.

Если часть, приводимая в контакт с обрабатываемыми деталями, изготовлена из трехкомпонентного сплава, содержащего иридий, рутений и один из следующих химических элементов: цирконий, гафний, лантан, церий, самарий, гадолиний, скандий или иттрий, то содержание рутения предпочтительно задают в диапазоне от 1,0 до 50,0 атомных процентов, и более предпочтительно от 10,0 до 25,0 атомных процентов. Содержание циркония, гафния, лантана, церия, самария, гадолиния, скандия или иттрия предпочтительно задают в диапазоне от 0,1 до 5,0 атомных процентов, и более предпочтительно от 1,0 до 3,0 атомных процентов. Если содержание рутения составляет менее 1,0 атомного процента, сопротивление абразивному износу может оказаться недостаточным. С другой стороны, если его содержание превышает 50,0 атомных процентов, то повышается степень окисления/испарения/абразивного износа при высоких температурах. Если содержание циркония, гафния, лантана, церия, самария, гадолиния, скандия или иттрия задают на уровне менее 0,1 атомного процента, то сопротивление абразивному износу может оказаться недостаточным. С другой стороны, если их содержание превышает 5,0 атомных процентов, может снизиться температура плавления, либо ухудшиться однородность материала.

Если часть, приводимая в контакт с обрабатываемыми деталями, изготовлена из трехкомпонентного сплава, содержащего иридий, молибден и один из следующих химических элементов: цирконий, гафний, лантан, церий, самарий, гадолиний, скандий или иттрий, то содержание молибдена предпочтительно задают в диапазоне от 1,0 до 35,0 атомных процентов, и более предпочтительно от 5,0 до 20,0 атомных процентов. Содержание циркония, гафния, лантана, церия, самария, гадолиния, скандия или иттрия предпочтительно задают в диапазоне от 0,1 до 5,0 атомных процентов, и более предпочтительно от 1,0 до 3,0 атомных процентов. Если содержание молибдена составляет менее 1,0 атомного процента, сопротивление абразивному износу может оказаться недостаточным. С другой стороны, если его содержание превышает 35,0 атомных процентов, то повышается степень окислительно-испарительного износа при высоких температурах. Если содержание циркония, гафния, лантана, церия, самария, гадолиния, скандия или иттрия задают на уровне менее 0,1 атомного процента, то сопротивление абразивному износу может оказаться недостаточным. С другой стороны, если их содержание превышает 5,0 атомных процентов, может снизиться температура плавления, либо ухудшиться однородность материала.

Если часть, приводимая в контакт с обрабатываемыми деталями, изготовлена из трехкомпонентного сплава, содержащего иридий, вольфрам и один из следующих химических элементов: цирконий, гафний, лантан, церий, самарий, гадолиний, скандий или иттрий, то содержание вольфрама предпочтительно задают в диапазоне от 1,0 до 35,0 атомных процентов, и более предпочтительно от 5,0 до 20,0 атомных процентов. Содержание циркония, гафния, лантана, церия, самария, гадолиния, скандия или иттрия предпочтительно задают в диапазоне от 0,1 до 5,0 атомных процентов, и более предпочтительно от 1,0 до 3,0 атомных процентов. Если содержание вольфрама составляет менее 1,0 атомного процента, сопротивление абразивному износу может оказаться недостаточным. С другой стороны, если его содержание превышает 35,0 атомных процентов, то повышается степень окислительно-испарительного износа при высоких температурах. Если содержание циркония, гафния, лантана, церия, самария, гадолиния, скандия или иттрия задают на уровне менее 0,1 атомного процента, то сопротивление абразивному износу может оказаться недостаточным. С другой стороны, если их содержание превышает 5,0 атомных процентов, может снизиться температура плавления, либо ухудшиться однородность материала.

Если часть, приводимая в контакт с обрабатываемыми деталями, изготовлена из трехкомпонентного сплава, содержащего иридий, тантал и один из следующих химических элементов: цирконий, гафний, лантан, церий, самарий, гадолиний, скандий или иттрий, то содержание тантала предпочтительно задают в диапазоне от 1,0 до 25,0 атомных процентов, и более предпочтительно от 5,0 до 15,0 атомных процентов. Содержание циркония, гафния, лантана, церия, самария, гадолиния, скандия или иттрия предпочтительно задают в диапазоне от 0,1 до 5,0 атомных процентов, и более предпочтительно от 1,0 до 3,0 атомных процентов. Если содержание тантала составляет менее 1,0 атомного процента, сопротивление абразивному износу может оказаться недостаточным. С другой стороны, если его содержание превышает 25,0 атомных процентов, то повышается степень окислительно-испарительного износа при высоких температурах. Если содержание циркония, гафния, лантана, церия, самария, гадолиния, скандия или иттрия задают на уровне менее 0,1 атомного процента, то сопротивление абразивному износу может оказаться недостаточным. С другой стороны, если их содержание превышает 5,0 атомных процентов, может снизиться температура плавления, либо ухудшиться однородность материала.

Если часть, приводимая в контакт с обрабатываемыми деталями, изготовлена из трехкомпонентного сплава, содержащего иридий, ниобий и один из следующих химических элементов: цирконий, гафний, лантан, церий, самарий, гадолиний, скандий или иттрий, то содержание ниобия предпочтительно задают в диапазоне от 1,0 до 25,0 атомных процентов, и более предпочтительно от 5,0 до 15,0 атомных процентов. Содержание циркония, гафния, лантана, церия, самария, гадолиния, скандия или иттрия предпочтительно задают в диапазоне от 0,1 до 5,0 атомных процентов, и более предпочтительно от 1,0 до 3,0 атомных процентов. Если содержание ниобия составляет менее 1,0 атомного процента, сопротивление абразивному износу может оказаться недостаточным. С другой стороны, если его содержание превышает 25,0 атомных процентов, то повышается степень окислительно-испарительного износа при высоких температурах. Если содержание циркония, гафния, лантана, церия, самария, гадолиния, скандия или иттрия задают на уровне менее 0,1 атомного процента, то сопротивление абразивному износу может оказаться недостаточным. С другой стороны, если их содержание превышает 5,0 атомных процентов, может снизиться температура плавления, либо ухудшиться однородность материала.

В устройстве для сварки трением с перемешиванием, соответствующем этому варианту реализации настоящего изобретения, часть, приводимая в контакт с обрабатываемыми деталями, может быть изготовлена не только из сплава на основе трех компонентов, содержащего два компонента в качестве дополнительных, но также из сплава, содержащего четыре или более компонентов, включая три или более компонентов как дополнительные. Например, известны сплавы из иридия - рения - родия - циркония, иридия - рения - родия - гафния, иридия - рения - родия - иттрия, иридия - рения - родия - скандия, иридия - молибдена - родия - циркония, иридия - молибдена - родия - гафния, иридия - молибдена - родия - иттрия, иридия - молибдена - родия - скандия и т.д. Упомянутую часть в предпочтительном случае изготавливают не только из указанных выше четырехкомпонентных сплавов, но также и из приведенных далее четырехкомпонентных сплавов.

Если часть, приводимая в контакт с обрабатываемыми деталями, изготовлена из четырехкомпонентного сплава, содержащего иридий, рений и родий, а также один из следующих химических элементов: цирконий, гафний, лантан, церий, самарий, гадолиний, скандий или иттрий, то содержание рения предпочтительно задают в диапазоне от 1,0 до 50,0 атомных процентов, и более предпочтительно от 10,0 до 25,0 атомных процентов. Содержание родия предпочтительно задают в диапазоне от 1,0 до 18,0 атомных процентов, и более предпочтительно от 5,0 до 15,0 атомных процентов. Содержание циркония, гафния, лантана, церия, самария, гадолиния, скандия или иттрия предпочтительно задают в диапазоне от 0,1 до 5,0 атомных процентов, и более предпочтительно от 1,0 до 3,0 атомных процентов. Если содержание рения составляет менее 1,0 атомного процента, сопротивление абразивному износу может оказаться недостаточным. С другой стороны, если его содержание превышает 50,0 атомных процентов, то повышается степень окислительно-испарительного износа при высокой температуре. Если содержание родия составляет менее 1,0 атомного процента, то стойкость к окислительно-испарительному износу при высокой температуре оказывается низкой. Даже если его содержание превышает 18,0 атомных процентов, степень улучшения стойкости к окислительно-испарительному износу при высокой температуре является небольшой. Если содержание циркония, гафния, лантана, церия, самария, гадолиния, скандия или иттрия задают на уровне менее 0,1 атомного процента, то сопротивление абразивному износу может оказаться недостаточным. С другой стороны, если их содержание превышает 5,0 атомных процентов, может снизиться температура плавления, либо ухудшиться однородность материала.

Если часть, приводимая в контакт с обрабатываемыми деталями, изготовлена из четырехкомпонентного сплава, содержащего иридий, рутений и родий, а также один из следующих химических элементов: цирконий, гафний, лантан, церий, самарий, гадолиний, скандий или иттрий, то содержание рутения предпочтительно задают в диапазоне от 1,0 до 50,0 атомных процентов, и более предпочтительно от 10,0 до 25,0 атомных процентов. Содержание родия предпочтительно задают в диапазоне от 1,0 до 18,0 атомных процентов, и более предпочтительно от 5,0 до 15,0 атомных процентов. Содержание циркония, гафния, лантана, церия, самария, гадолиния, скандия или иттрия предпочтительно задают в диапазоне от 0,1 до 5,0 атомных процентов, и более предпочтительно от 1,0 до 3,0 атомных процентов. Если содержание рутения составляет менее 1,0 атомного процента, сопротивление абразивному износу может оказаться недостаточным. С другой стороны, если его содержание превышает 50,0 атомных процентов, то повышается степень окислительно-испарительного износа при высокой температуре. Если содержание родия составляет менее 1,0 атомного процента, то стойкость к окислительно-испарительному износу при высокой температуре оказывается низкой. Даже если его содержание превышает 18,0 атомных процентов, степень улучшения стойкости к окислительно-испарительному износу при высокой температуре является небольшой. Если содержание циркония, гафния, лантана, церия, самария, гадолиния, скандия или иттрия задают на уровне менее 0,1 атомного процента, то сопротивление абразивному износу может оказаться недостаточным. С другой стороны, если их содержание превышает 5,0 атомных процентов, может снизиться температура плавления, либо ухудшиться однородность материала.

Если часть, приводимая в контакт с обрабатываемыми деталями, изготовлена из четырехкомпонентного сплава, содержащего иридий, молибден и родий, а также один из следующих химических элементов: цирконий, гафний, лантан, церий, самарий, гадолиний, скандий или иттрий, то содержание молибдена предпочтительно задают в диапазоне от 1,0 до 35,0 атомных процентов, и более предпочтительно от 5,0 до 20,0 атомных процентов. Содержание родия предпочтительно задают в диапазоне от 1,0 до 18,0 атомных процентов, и более предпочтительно от 5,0 до 15,0 атомных процентов. Содержание циркония, гафния, лантана, церия, самария, гадолиния, скандия или иттрия предпочтительно задают в диапазоне от 0,1 до 5,0 атомных процентов, и более предпочтительно от 1,0 до 3,0 атомных процентов. Если содержание молибдена составляет менее 1,0 атомного процента, сопротивление абразивному износу может оказаться недостаточным. С другой стороны, если его содержание превышает 35,0 атомных процентов, то повышается степень окислительно-испарительного износа при высокой температуре. Если содержание родия составляет менее 1,0 атомного процента, то стойкость к окислительно-испарительному износу при высокой температуре оказывается низкой. Даже если его содержание превышает 18,0 атомных процентов, степень улучшения стойкости к окислительно-испарительному износу при высокой температуре является небольшой. Если содержание циркония, гафния, лантана, церия, самария, гадолиния, скандия или иттрия задают на уровне менее 0,1 атомного процента, то сопротивление абразивному износу может оказаться недостаточным. С другой стороны, если их содержание превышает 5,0 атомных процентов, может снизиться температура плавления, либо ухудшиться однородность материала.

Если часть, приводимая в контакт с обрабатываемыми деталями, изготовлена из четырехкомпонентного сплава, содержащего иридий, вольфрам и родий, а также один из следующих химических элементов: цирконий, гафний, лантан, церий, самарий, гадолиний, скандий или иттрий, то содержание вольфрама предпочтительно задают в диапазоне от 1,0 до 35,0 атомных процентов, и более предпочтительно от 5,0 до 20,0 атомных процентов. Содержание родия предпочтительно задают в диапазоне от 1,0 до 18,0 атомных процентов, и более предпочтительно от 5,0 до 15,0 атомных процентов. Содержание циркония, гафния, лантана, церия, самария, гадолиния, скандия или иттрия предпочтительно задают в диапазоне от 0,1 до 5,0 атомных процентов, и более предпочтительно от 1,0 до 3,0 атомных процентов. Если содержание вольфрама составляет менее 1,0 атомного процента, сопротивление абразивному износу может оказаться недостаточным. С другой стороны, если его содержание превышает 35,0 атомных процентов, то повышается степень окислительно-испарительного износа при высокой температуре. Если содержание родия составляет менее 1,0 атомного процента, то стойкость к окислительно-испарительному износу при высокой температуре оказывается низкой. Даже если его содержание превышает 18,0 атомных процентов, степень улучшения стойкости к окислению/испарению/абразивному износу при высокой температуре является небольшой. Если содержание циркония, гафния, лантана, церия, самария, гадолиния, скандия или иттрия задают на уровне менее 0,1 атомного процента, то сопротивление абразивному износу может оказаться недостаточным. С другой стороны, если их содержание превышает 5,0 атомных процентов, может снизиться температура плавления, либо ухудшиться однородность материала.

Если часть, приводимая в контакт с обрабатываемыми деталями, изготовлена из четырехкомпонентного сплава, содержащего иридий, тантал и родий, а также один из следующих химических элементов: цирконий, гафний, лантан, церий, самарий, гадолиний, скандий или иттрий, то содержание тантала предпочтительно задают в диапазоне от 1,0 до 25,0 атомных процентов, и более предпочтительно от 5,0 до 15,0 атомных процентов. Содержание родия предпочтительно задают в диапазоне от 1,0 до 18,0 атомных процентов, и более предпочтительно от 5,0 до 15,0 атомных процентов. Содержание циркония, гафния, лантана, церия, самария, гадолиния, скандия или иттрия предпочтительно задают в диапазоне от 0,1 до 5,0 атомных процентов, и более предпочтительно от 1,0 до 3,0 атомных процентов. Если содержание тантала составляет менее 1,0 атомного процента, сопротивление абразивному износу может оказаться недостаточным. С другой стороны, если его содержание превышает 25,0 атомных процентов, то повышается степень окислительно-испарительного износа при высокой температуре. Если содержание родия составляет менее 1,0 атомного процента, то стойкость к окислительно-испарительному износу при высокой температуре оказывается низкой. Даже если его содержание превышает 18,0 атомных процентов, степень улучшения стойкости к окислительно-испарительному износу при высокой температуре является небольшой. Если содержание циркония, гафния, лантана, церия, самария, гадолиния, скандия или иттрия задают на уровне менее 0,1 атомного процента, то сопротивление абразивному износу может оказаться недостаточным. С другой стороны, если их содержание превышает 5,0 атомных процентов, может снизиться температура плавления, либо ухудшиться однородность материала.

Если часть, приводимая в контакт с обрабатываемыми деталями, изготовлена из четырехкомпонентного сплава, содержащего иридий, ниобий и родий, а также один из следующих химических элементов: цирконий, гафний, лантан, церий, самарий, гадолиний, скандий или иттрий, то содержание ниобия предпочтительно задают в диапазоне от 1,0 до 25,0 атомных процентов, и более предпочтительно от 5,0 до 15,0 атомных процентов. Содержание родия предпочтительно задают в диапазоне от 1,0 до 18,0 атомных процентов, и более предпочтительно от 5,0 до 15,0 атомных процентов. Содержание циркония, гафния, лантана, церия, самария, гадолиния, скандия или иттрия предпочтительно задают в диапазоне от 0,1 до 5,0 атомных процентов, и более предпочтительно от 1,0 до 3,0 атомных процентов. Если содержание ниобия составляет менее 1,0 атомного процента, сопротивление абразивному износу может оказаться недостаточным. С другой стороны, если его содержание превышает 25,0 атомных процентов, то повышается степень окислительно-испарительного износа при высокой температуре. Если содержание родия составляет менее 1,0 атомного процента, то стойкость к окислительно-испарительному износу при высокой температуре оказывается низкой. Даже если его содержание превышает 18,0 атомных процентов, степень улучшения стойкости к окислительно-испарительному износу при высоких температурах является небольшой. Если содержание циркония, гафния, лантана, церия, самария, гадолиния, скандия или иттрия задают на уровне менее 0,1 атомного процента, то сопротивление абразивному износу может оказаться недостаточным. С другой стороны, если их содержание превышает 5,0 атомных процентов, может снизиться температура плавления, либо ухудшиться однородность материала.

В любом случае иридий является необходимым компонентом. В качестве главного компонента в предпочтительном случае в материале содержится 50 или более атомных процентов иридия. В более предпочтительном случае содержание иридия составляет 70 атомных процентов или более. В зависимости от содержания дополнительных компонентов, содержание иридия может быть менее 50 атомных процентов.

В устройстве сварки трением с перемешиванием, соответствующем настоящему изобретению, если используется трехкомпонентный или четырехкомпонентный сплав или сплав, содержащий большее число компонентов, чтобы препятствовать испарению при высокой температуре, часть, приводимая в контакт с обрабатываемыми деталями, в предпочтительном случае содержит, по меньшей мере, иридий и родий, и содержание родия предпочтительно задают в диапазоне от 1,0 до 18,0 атомных процентов. Срок службы устройства может быть увеличен за счет предотвращения не только механического износа, но также и испарения при высоких температурах.

Если должно быть изготовлено устройство для сварки трением с перемешиванием, соответствующее настоящему изобретению, в котором соблюден указанный состав, то для этого в предпочтительном случае используют твердый раствор, полученный в результате растворения. Кроме того, это устройство может быть изготовлено из заготовки, получаемой в результате спекания.

Для устройства, используемого при ротационной сварке трением, которое соответствует настоящему изобретению, в качестве примера приведено множество комбинаций компонентов, являющихся дополнительными к иридию, служащему необходимым компонентом. Однако выбор дополнительных компонентов может быть изменен в зависимости от обрабатываемых деталей.

Форма устройства для сварки трением с перемешиванием, соответствующего настоящему изобретению, особым образом не ограничена. Эту форму свободно выбирают в зависимости от обрабатываемых деталей с учетом коэффициента трения и эффективности перемешивания.

Устройство для сварки трением с перемешиванием, соответствующее настоящему изобретению, должно применяться для сварки обрабатываемых деталей, изготовленных из металла или сплава, имеющих высокую температуру плавления, которая составляет 1350°С или более.

В предпочтительном случае сварку выполняют при установке подкладки из иридия, причем эта подкладка (на Фиг.1 обозначена ссылочным номером 6) содержит иридий, и один из следующих химических элементов: рений, рутений, молибден, вольфрам, ниобий, тантал, родий, цирконий, гафний, либо два или более этих химических элементов в качестве дополнительных компонентов, либо подкладка покрыта пленкой из иридия или пленкой, имеющей упомянутый состав, которая нанесена на поверхность подкладки, расположенной с обратной стороны обрабатываемых деталей относительно поверхности прижатия устройства для сварки трением с перемешиванием. Так как обратная сторона относительно поверхности прижатия устройства для сварки трением с перемешиванием также нагревается до высокой температуры, то при установке подкладки из нержавеющей стали или аналогичного материала подкладка и обрабатываемая деталь могут быть сварены вместе. Если не только устройство для сварки трением с перемешиванием, но и подкладка содержат иридий или имеют упомянутый состав, включающий иридий, а также рений или тому подобное в качестве дополнительного компонента, то устройство не приваривается к обрабатываемой детали, и можно уменьшить попадание примесей в зону сварки. Пленка из иридия или пленка, имеющая упомянутый состав, может быть использована как подкладка. В этом случае основной материал, покрытый пленкой, в предпочтительном случае представляет собой материал, имеющий упомянутый состав. Однако данный вариант реализации настоящего изобретения включает случай, когда базовый материал не имеет упомянутый состав. Толщину пленки задают, например, в диапазоне от 10 до 500 мкм и предпочтительно от 50 до 100 мкм. В предпочтительном случае состав материала, из которого изготовлено устройство для сварки трением с перемешиванием, и состав материала, из которого изготовлена подкладка или нанесенная на подкладку пленка, идентичны. Однако пока существует потребность в применении подкладки из иридия, то соблюдается условие, что подкладка, согласно упомянутому составу, содержит иридий и один из следующих химических элементов: рений, рутений, молибден, вольфрам, ниобий, тантал, родий, цирконий, гафний, либо два или более из этих химических элементов в качестве дополнительных компонентов, или условие, при котором подкладка покрыта пленкой, имеющей упомянутый состав, при этом различные комбинации могут быть объединены друг с другом.

При выполнении способа сварки трением с перемешиванием, соответствующего данному варианту реализации настоящего изобретения, даже если материал обрабатываемых деталей имеет высокую температуру плавления, может быть обеспечено получение изделия, в котором зона соединения, полученного при ротационной сварке трением, содержит небольшое количество примесей, попавших в нее при сварке.

Примеры

В качестве Примеров 1-4 и Сравнительных примеров 1-3 были подготовлены сплавы, состав которых приведен в Таблице 1, и для этих сплавов с использованием теста на микротвердость по Виккерсу (стандарт JIS-Z2244) (HV-112, Akashi, Japan) для Примеров 1-3 и Сравнительных примеров 1-3 была измерена микротвердость по Виккерсу, исходя из температуры тепловой обработки. Результаты этих измерений приведены на Фиг.2 (изучение температуры тепловой обработки ). Фиг.2 представляет собой график зависимости между температурой тепловой обработки и микротвердостью по Виккерсу. Было измерено снижение массы в условиях испарения при высокой температуре, составляющей 1600°С, и в обычной атмосфере. Были определены массы образцов до и после тепловой обработки, после чего была вычислена разность масс, которая была принята за снижение массы. В то же время была вычислена площадь поверхности образца, снижение массы разделено на площадь поверхности, и было вычислено снижение массы на единицу площади. Результаты измерений показаны на Фиг.3 (тест на испарение при высокой температуре). Фиг.3 представляет собой зависимость между длительностью тепловой обработки и снижением массы на единицу площади.

С точки зрения твердости и сопротивления абразивному износу требовалась микротвердость по Виккерсу 300 HV или более. Как видно из фиг.2, в Примерах 1-3, несмотря на то, что измерения проводились при комнатной температуре для образцов, подвергшихся тепловой обработке при 1350°С или более, можно обеспечить сохранение микротвердости по Виккерсу на уровне 300 HV или более. Однако в Сравнительных примерах 1 и 2, когда измерения проводились при комнатной температуре для образцов, подвергшихся тепловой обработке при температуре приблизительно 1350°С, твердость по Виккерсу была ниже 300 HV. Было подтверждено, что для получения требуемой твердости необходимо наличие других химических элементов, таких как цирконий, родий и гафний, при соответствующем их содержании.

Как видно на фиг.3, в Примерах 2 и 3 снижение массы для сплавов, содержащих родий, в течение времени тепловой обработки было меньше, чем снижение массы в Сравнительных примерах 1-3. Было подтверждено сохранение твердости на уровне 300 HV или более при испарении и абразивном износе за счет наличия родия.

Была измерена величина износа в Примере 1 и Сравнительном примере 3. В качестве обрабатываемых деталей были использованы пластины из сплава платины с оксидно-дисперсионным упрочнением (содержащие 82,13 атомного процента платины, 0,23 атомного процента оксида циркония и 17,64 атомных процентов родия, имеющие толщину 1,5 мм и выпускаемые компанией Furuya Metal Co., Ltd.), которые были установлены с получением граничной области между ними, и устройства для сварки трением с перемешиванием, соответствующие Примеру 1 и Сравнительному примеру 3, были прижаты к граничной области, чтобы выполнить сварку трением с перемешиванием в соответствии с данным способом. Температура плавления сплава из платины с дисперсионным упрочнением за счет оксида циркония составляет приблизительно 1860°С. Результаты измерений показаны на фиг.4 (изучение величины износа). Фиг.4 представляет собой график зависимости между путем, пройденным при вращении точкой на периферии устройства, и снижением массы на единицу площади. Этот путь вычисляется как следующее произведение: длина окружности элемента 5 с буртиком × скорость вращения × время сварки (длина сварного соединения / скорость подачи). При этом было вычислено снижение массы на периферии устройства путем определения разницы масса перед сваркой - масса после сварки. Как видно на фиг.4, в Примере 1 для образца из трехкомпонентного сплава снижение массы за путь, пройденный при вращении, было меньше, чем в Сравнительном примере 3 для образца из двухкомпонентного сплава. Подтвердилось сохранение сопротивления абразивному износу при изготовлении образца из трехкомпонентного сплава или сплава с большим числом компонентов.

Были проведены тесты сварки трением с перемешиванием с использованием устройств для сварки трением с перемешиванием, изготовленных из материала, имеющего состав, приведенный в Примере 1 и Сравнительном примере 1. Если говорить более конкретно, в качестве обрабатываемых деталей были установлены пластины из нержавеющей стали (SUS-304) с получением граничной области между ними, и упомянутые устройства, изготовленные из материала, имеющего состав, приведенный в Примере 1 и Сравнительном примере 1, были прижаты к граничной области для проведения сварки трением с перемешиванием, чтобы выполнить сварку в соответствии с данным способом. Температура плавления стали SUS-304 составляет приблизительно 1400-1450°С. Такая операция сварки могла выполняться с использованием устройств для сварки трением с перемешиванием, изготовленных из материала, имеющего состав, приведенный в Примере 1 и Сравнительном примере 1. В любом примере, где использовались устройства для сварки трением с перемешиванием, изготовленные из материала, имеющего состав, приведенный в Примере 1 и Сравнительном примере 1, трещины в устройстве не были обнаружены.

Были проведены тесты сварки трением с перемешиванием с использованием устройств для сварки трением с перемешиванием, изготовленных из материала, имеющего состав, приведенный в Примере 1 и Сравнительном примере 3. В качестве обрабатываемых деталей были использованы пластины из сплава платины с оксидно-дисперсионным упрочнением (содержащие 82,13 атомного процента платины, 0,23 атомного процента оксида циркония и 17,64 атомных процентов родия, имеющие толщину 1,5 мм и выпускаемые компанией Furuya Metal Co., Ltd.), которые были установлены с получением граничной области между ними, и устройства для сварки трением с перемешиванием, соответствующие Примеру 1 и Сравнительному примеру 3, были прижаты к граничной области, чтобы выполнить ротационную сварку трением в соответствии с данным способом. Температура плавления сплава из платины с дисперсионным упрочнением за счет оксида циркония составляет приблизительно 1860°С. Такая операция сварки могла выполняться с использованием устройств для сварки трением с перемешиванием, изготовленных из материала, имеющего состав, приведенный в Примере 1 и Сравнительном примере 3. В любом примере, где использовались устройства для сварки трением с перемешиванием, изготовленные из материала, имеющего состав, приведенный в Примере 1 и Сравнительном примере 3, трещины в устройстве не были обнаружены.

Длина сварного соединения для стали SUS-304 была задана равной 100 см, сварка выполнялась за один проход, и оценивалась величина износа устройств для сварки трением с перемешиванием. Скорость вращения и скорость подачи поддерживались на постоянном уровне. В качестве величины износа измерялась разность массы устройств для сварки трением с перемешиванием до и после сварки. Величина износа устройства для сварки трением с перемешиванием в Примере 1 составляла 0,3 (г), а величина износа устройства для сварки трением с перемешиванием в Сравнительном примере 1 составляла приблизительно 1,5 (г). Таким образом, устройство для сварки трением с перемешиванием, соответствующее Примеру 1, смогло соединить при помощи сварки трением с перемешиванием обрабатываемые детали из материала, имеющего высокую температуру плавления, и абразивный износ устройства был небольшим. С другой стороны, устройство для сварки трением с перемешиванием, соответствующее Сравнительному примеру 1, также смогло соединить при помощи сварки трением с перемешиванием такие обрабатываемые детали. Однако величина износа устройства была большой, и у этого устройства может происходить быстрое ухудшение свойств.

Длина сварного соединения для сплава платины с оксидно-дисперсионным упрочнением (пластины, содержащие 82,13 атомного процента платины, 0,23 атомного процента оксида циркония и 17,64 атомных процентов родия, имеющие толщину 1,5 мм и выпускаемые компанией Furuya Metal Co., Ltd.) была задана равной 100 см, сварка выполнялась за один проход, и оценивалась величина износа устройства для сварки трением с перемешиванием. Скорость вращения и скорость подачи поддерживались на постоянном уровне. В качестве величины износа измерялась разность массы устройств для сварки трением с перемешиванием до и после сварки. Величина износа устройства для сварки трением с перемешиванием в Примере 1 составляла 0,60 (г), а величина износа устройства для сварки трением с перемешиванием в Сравнительном примере 3 составляла приблизительно 1,14 (г). Таким образом, устройство для сварки трением с перемешиванием, соответствующее Примеру 1, смогло соединить при помощи сварки трением с перемешиванием обрабатываемые детали из материала, имеющего высокую температуру плавления, и абразивный износ устройства был небольшим. С другой стороны, устройство для сварки трением с перемешиванием, соответствующее Сравнительному примеру 3, также смогло соединить при помощи сварки трением с перемешиванием такие обрабатываемые детали. Однако величина износа устройства была большой, и у этого устройства может происходить быстрое ухудшение свойств.

Обрабатываемые детали были соединены при помощи сварки трением с перемешиванием с использованием устройства для сварки трением с перемешиванием, изготовленного из материала, имеющего состав, соответствующий Примеру 1, и сварка проводилась на подкладке, имеющей химический состав 89,0 Ir - 10,0 Re - 1,0 Zr (численные значения представляют собой атомные проценты), соответствующий Примеру 1. При этом подкладка не приваривалась к обрабатываемым деталям. В направлении по толщине пластины в зоне сварного соединения при помощи электронного микрозондового анализа (EPMA, Electron Probe MicroAnalysis) с использованием электронного микроанализатора (выпускаемого компанией JEOL Ltd.) была проанализирована структура поверхности прижатия устройства для сварки трением с перемешиванием и находящейся с обратной стороны поверхности подкладки. В результате, не было найдено подтверждений тому, что иридий, рений и цирконий попали в зону сварного соединения в качестве примесей. Кроме того, было обнаружено, что при сварке можно было предотвратить "приваривание" устройства и попадание примесей в зону сварного соединения, если использовались устройство для сварки трением с перемешиванием, изготовленное из материала, имеющего состав, соответствующий Примеру 2, и подкладка, имеющая состав, соответствующий Примеру 2, если использовались устройство для сварки трением с перемешиванием, изготовленное из материала, имеющего состав, соответствующий Примеру 3, и подкладка, имеющая состав, соответствующий Примеру 3, и если использовались устройство для сварки трением с перемешиванием, изготовленное из материала, имеющего состав, соответствующий Примеру 4, и подкладка, имеющая состав, соответствующий Примеру 4.

С другой стороны, была выполнена сварка с использованием устройства для сварки трением с перемешиванием, изготовленного из материала, имеющего состав, соответствующий Примеру 1, и подкладки из стали SUS-304. При этом происходило приваривание подкладок к обрабатываемой детали. Аналогичным образом был проведен электронный микрозондовый анализ. В результате, было определено, что железо путем диффузии попало в зону сварного соединения как примесь при приваривании подкладки. Содержание железа на задней поверхности обрабатываемых деталей со стороны подкладки, составляло самое большее 3%, а содержание железа на поверхности обрабатываемых деталей со стороны прижатия устройства для сварки трением с перемешиванием составляло самое большее 300 частей на миллион (ppm, parts per million). Как следствие, был сделан вывод, что сталь SUS-304 участвовала в процессе перемешивания и попадала на поверхность (сторона прижатия) обрабатываемых деталей на этапе перемешивания при трении.

Была исследована зависимость между химическим составом и твердостью сплава на основе Ir-Re-Zr. В качестве образцов были подготовлены сплавы, состав которых приведен в Таблице 2, и для этих образцов с использованием теста на микротвердость по Виккерсу (стандарт JIS-Z2244) (HV-112, Akashi, Japan) была измерена микротвердость по Виккерсу после того, как сплавы подверглись растворению и кристаллизации. Результаты этих измерений приведены в Таблице 2. На Фиг.5 показан диапазон химических составов (заштрихованная область) с микротвердостью по Виккерсу 300 HV или более. На фиг.5 не приведена информация для сплавов с химическим составом в диапазоне более 50 атомных процентов Re и для сплавов с химическим составом в диапазоне более 5 атомных процентов Zr. Также была исследована зависимость между химическим составом и твердостью для двухкомпонентного сплава из иридия.

атомные %

атомные %

атомные %

Как видно из фиг.5, степени улучшения микротвердости по Виккерсу, в зависимости от количества добавленных Re и Zr, различаются. Чтобы получить микротвердость по Виккерсу 300 HV или более, если содержание Zr задано на нижней границе, т.е. 0,1 атомного процента, понятно, что в образце содержание Re может быть на уровне 2,5 атомных процента или более. Если содержание Re задано на нижней границе, т.е. 1,0 атомного процента, понятно, что в образце содержание Zr может быть на уровне 0,3 атомных процента или более. При содержании более 50 атомных процентов Re и более 5 атомных процентов Zr потери за счет испарения могут увеличиться во время перемешивания при трении, либо может снизиться температура плавления.

Была исследована зависимость между химическим составом и твердостью сплава на основе Ir-Re-Hf. В качестве образцов были подготовлены сплавы, состав которых приведен в Таблице 3, и, как и в случае сплава на основе Ir-Re-Zr, для этих образцов была измерена микротвердость по Виккерсу после того, как сплавы подверглись растворению и кристаллизации. Результаты этих измерений приведены в Таблице 3. На фиг.6 показан диапазон химических составов (заштрихованная область) с микротвердостью по Виккерсу 300 HV или более. На фиг.6 не приведена информация для сплавов с химическим составом в диапазоне более 50 атомных процентов Re и для сплавов с химическим составом в диапазоне более 5 атомных процентов Hf. Также была исследована зависимость между химическим составом и твердостью для двухкомпонентного сплава из иридия.

атомные %

атомные %

атомные %

Как видно из фиг.6, степени улучшения микротвердости по Виккерсу, в зависимости от количества добавленных Re и Hf, различаются. Чтобы получить микротвердость по Виккерсу 300 HV или более, если содержание Hf задано на нижней границе, т.е. 0,1 атомного процента, понятно, что в образце содержание Re может быть на уровне 2,5 атомных процента или более. Если содержание Re задано на нижней границе, т.е. 1,0 атомного процента, понятно, что в образце содержание Hf может быть на уровне 0,3 атомных процента или более. При содержании более 50 атомных процентов Re и более 5 атомных процентов Hf потери за счет испарения могут увеличиться во время перемешивания при трении, либо может снизиться температура плавления.

Была исследована зависимость между химическим составом и твердостью сплава на основе Ir-Re-Y. В качестве образцов были подготовлены сплавы, состав которых приведен в Таблице 4, и, как и в случае сплава на основе Ir-Re-Zr, для этих образцов была измерена микротвердость по Виккерсу после того, как сплавы подверглись растворению и кристаллизации. Результаты этих измерений приведены в Таблице 4. На фиг.7 показан диапазон химических составов (заштрихованная область) с микротвердостью по Виккерсу 300 HV или более. На фиг.7 не приведена информация для сплавов с химическим составом в диапазоне более 50 атомных процентов Re и для сплавов с химическим составом в диапазоне более 5 атомных процентов Y. Также была исследована зависимость между химическим составом и твердостью для двухкомпонентного сплава из иридия.

атомные %

атомные %

атомные %

Как видно из фиг.7, степени улучшения микротвердости по Виккерсу, в зависимости от количества добавленных Re и Y, различаются. Чтобы получить микротвердость по Виккерсу 300 HV или более, если содержание Y задано на нижней границе, т.е. 0,1 атомного процента, понятно, что в образце содержание Re может быть на уровне 3,0 атомных процента или более. Если содержание Re задано на нижней границе, т.е. 1,0 атомного процента, понятно, что в образце содержание Y может быть на уровне 0,3 атомных процента или более. При содержании более 50 атомных процентов Re и более 5 атомных процентов Y потери за счет испарения могут увеличиться во время перемешивания при трении, либо может снизиться температура плавления.

Была исследована зависимость между химическим составом и твердостью сплава на основе Ir-Re-Sm. В качестве образцов были подготовлены сплавы, состав которых приведен в Таблице 5, и, как и в случае сплава на основе Ir-Re-Zr, для этих образцов была измерена микротвердость по Виккерсу после того, как сплавы подверглись растворению и кристаллизации. Результаты этих измерений приведены в Таблице 5. На фиг.8 показан диапазон химических составов (заштрихованная область) с микротвердостью по Виккерсу 300 HV или более. На фиг.8 не приведена информация для сплавов с химическим составом в диапазоне более 50 атомных процентов Re и для сплавов с химическим составом в диапазоне более 5 атомных процентов Sm. Также была исследована зависимость между химическим составом и твердостью для двухкомпонентного сплава из иридия.

атомные %

атомные %

атомные %

Как видно из фиг.8, степени улучшения микротвердости по Виккерсу, в зависимости от количества добавленных Re и Sm, различаются. Чтобы получить микротвердость по Виккерсу 300 HV или более, если содержание Sm задано на нижней границе, т.е. 0,1 атомного процента, понятно, что в образце содержание Re может быть на уровне 4,0 атомных процента или более. Если содержание Re задано на нижней границе, т.е. 1,0 атомного процента, понятно, что в образце содержание Sm может быть на уровне 0,3 атомных процента или более. При содержании более 50 атомных процентов Re и более 5 атомных процентов Sm потери за счет испарения могут увеличиться во время перемешивания при трении, либо может снизиться температура плавления.

Была исследована зависимость между химическим составом и твердостью сплава на основе Ir-Ru-Zr. В качестве образцов были подготовлены сплавы, состав которых приведен в Таблице 6, и, как и в случае сплава на основе Ir-Re-Zr, для этих образцов была измерена микротвердость по Виккерсу после того, как сплавы подверглись растворению и кристаллизации. Результаты этих измерений приведены в Таблице 6. На фиг.9 показан диапазон химических составов (заштрихованная область) с микротвердостью по Виккерсу 300 HV или более. На фиг.9 не приведена информация для сплавов с химическим составом в диапазоне более 50 атомных процентов Ru и для сплавов с химическим составом в диапазоне более 5 атомных процентов Zr. Также была исследована зависимость между химическим составом и твердостью для двухкомпонентного сплава из иридия.

атомные %

атомные %

атомные %

Как видно из фиг.9, степени улучшения микротвердости по Виккерсу, в зависимости от количества добавленных Ru и Zr, различаются. Чтобы получить микротвердость по Виккерсу 300 HV или более, если содержание Zr задано на нижней границе, т.е. 0,1 атомного процента, понятно, что в образце содержание Ru может быть на уровне 14 атомных процентов или более. Если содержание Ru задано на нижней границе, т.е. 1,0 атомного процента, понятно, что в образце содержание Zr может быть на уровне 0,3 атомных процента или более. При содержании более 50 атомных процентов Ru и более 5 атомных процентов Zr потери за счет испарения могут увеличиться во время перемешивания при трении, либо может снизиться температура плавления.

Была исследована зависимость между химическим составом и твердостью сплава на основе Ir-Ru-Hf. В качестве образцов были подготовлены сплавы, состав которых приведен в Таблице 7, и, как и в случае сплава на основе Ir-Re-Zr, для этих образцов была измерена микротвердость по Виккерсу после того, как сплавы подверглись растворению и кристаллизации. Результаты этих измерений приведены в Таблице 7. На фиг.10 показан диапазон химических составов (заштрихованная область) с микротвердостью по Виккерсу 300 HV или более. На фиг.10 не приведена информация для сплавов с химическим составом в диапазоне более 50 атомных процентов Ru и для сплавов с химическим составом в диапазоне более 5 атомных процентов Hf. Также была исследована зависимость между химическим составом и твердостью для двухкомпонентного сплава из иридия.

атомные %

атомные %

атомные %

Как видно из фиг.10, степени улучшения микротвердости по Виккерсу, в зависимости от количества добавленных Ru и Hf, различаются. Чтобы получить микротвердость по Виккерсу 300 HV или более, если содержание Hf задано на нижней границе, т.е. 0,1 атомного процента, понятно, что в образце содержание Ru может быть на уровне 14 атомных процентов или более. Если содержание Ru задано на нижней границе, т.е. 1,0 атомного процента, понятно, что в образце содержание Hf может быть на уровне 0,3 атомных процента или более. При содержании более 50 атомных процентов Ru и более 5 атомных процентов Hf потери за счет испарения могут увеличиться во время перемешивания при трении, либо может снизиться температура плавления.

Была исследована зависимость между химическим составом и твердостью сплава на основе Ir-Mo-Zr. В качестве образцов были подготовлены сплавы, состав которых приведен в Таблице 8, и, как и в случае сплава на основе Ir-Re-Zr, для этих образцов была измерена микротвердость по Виккерсу после того, как сплавы подверглись растворению и кристаллизации. Результаты этих измерений приведены в Таблице 8. На фиг.11 показан диапазон химических составов (заштрихованная область) с микротвердостью по Виккерсу 300 HV или более. На фиг.11 не приведена информация для сплавов с химическим составом в диапазоне более 35 атомных процентов Mo и для сплавов с химическим составом в диапазоне более 5 атомных процентов Zr. Также была исследована зависимость между химическим составом и твердостью для двухкомпонентного сплава из иридия.

атомные %

атомные %

атомные %

Как видно из фиг.11, степени улучшения микротвердости по Виккерсу, в зависимости от количества добавленных Mo и Zr, различаются. Чтобы получить микротвердость по Виккерсу 300 HV или более, если содержание Zr задано на нижней границе, т.е. 0,1 атомного процента, понятно, что в образце содержание Mo может быть на уровне 3,0 атомных процентов или более. Если содержание Mo задано на нижней границе, т.е. 1,0 атомного процента, понятно, что в образце содержание Zr может быть на уровне 0,5 атомных процента или более. При содержании более 35 атомных процентов Mo и более 5 атомных процентов Zr потери за счет испарения могут увеличиться во время перемешивания при трении, либо может снизиться температура плавления.

Была исследована зависимость между химическим составом и твердостью сплава на основе Ir-Mo-Hf. В качестве образцов были подготовлены сплавы, состав которых приведен в Таблице 9, и, как и в случае сплава на основе Ir-Re-Zr, для этих образцов была измерена микротвердость по Виккерсу после того, как сплавы подверглись растворению и кристаллизации. Результаты этих измерений приведены в Таблице 9. На фиг.12 показан диапазон химических составов (заштрихованная область) с микротвердостью по Виккерсу 300 HV или более. На фиг.12 не приведена информация для сплавов с химическим составом в диапазоне более 35 атомных процентов Mo и для сплавов с химическим составом в диапазоне более 5 атомных процентов Hf. Также была исследована зависимость между химическим составом и твердостью для двухкомпонентного сплава из иридия.

атомные %

атомные %

атомные %

по Виккерсу, HV

Как видно из фиг.12, степени улучшения микротвердости по Виккерсу, в зависимости от количества добавленных Mo и Hf, различаются. Чтобы получить микротвердость по Виккерсу 300 HV или более, если содержание Hf задано на нижней границе, т.е. 0,1 атомного процента, понятно, что в образце содержание Mo может быть на уровне 4,0 атомных процентов или более. Если содержание Mo задано на нижней границе, т.е. 1,0 атомного процента, понятно, что в образце содержание Hf может быть на уровне 0,5 атомных процента или более. При содержании более 35 атомных процентов Mo и более 5 атомных процентов Hf потери за счет испарения могут увеличиться во время перемешивания при трении, либо может снизиться температура плавления.

Была исследована зависимость между химическим составом и твердостью сплава на основе Ir-Re-Zr-Rh. В качестве образцов были подготовлены сплавы, состав которых приведен в Таблице 10, и, как и в случае сплава на основе Ir-Re-Zr, для этих образцов была измерена микротвердость по Виккерсу после того, как сплавы подверглись растворению и кристаллизации. В сплаве на основе Ir-Re-Zr-Rh содержание Rh было задано на уровне 17,2 атомных процента в каждом из образцов. Результаты этих измерений приведены в Таблице 10. На фиг.13 показан диапазон химических составов (заштрихованная область) с микротвердостью по Виккерсу 300 HV или более. На фиг.13 не приведена информация для сплавов с химическим составом в диапазоне более 50 атомных процентов Re и для сплавов с химическим составом в диапазоне более 5 атомных процентов Zr. Также была исследована зависимость между химическим составом и твердостью для двухкомпонентного сплава из иридия.

атомные %

атомные %

атомные %

атомные %

Как видно из фиг.13, степени улучшения микротвердости по Виккерсу, в зависимости от количества добавленных Re и Zr, различаются. Чтобы получить микротвердость по Виккерсу 300 HV или более, если содержание Zr задано на нижней границе, т.е. 0,1 атомного процента, понятно, что в образце содержание Re может быть на уровне 2,5 атомных процентов или более. Если содержание Re задано на нижней границе, т.е. 1,0 атомного процента, понятно, что в образце содержание Zr может быть на уровне 0,4 атомных процента или более. При содержании более 50 атомных процентов Re и более 5 атомных процентов Zr потери за счет испарения могут увеличиться во время перемешивания при трении, либо может снизиться температура плавления.

В Таблице 2 - Таблице 8 имеются сплавы с одинаковым химическим составом, которые указаны сразу в нескольких таблицах. Для удобства описания этим сплавам в разных таблицах присвоены разные номера. При этом микротвердость по Виккерсу у этих сплавов совпадает.

Что касается сплавов на основе Ir-W-Zr, Ir-Nb-Zr, Ir-Ta-Zr, Ir-Rh-Zr, Ir-W-Hf, Ir-Nb-Hf, Ir-Ta-Hf, Ir-Rh-Hf, Ir-Re-La, Ir-Ru-La, Ir-Mo-La, Ir-W-La, Ir-Nb-La, Ir-Ta-La, Ir-Rh-La, Ir-Re-Ce, Ir-Ru-Ce, Ir-Mo-Ce, Ir-W-Ce, Ir-Nb-Ce, Ir-Ta-Ce, Ir-Rh-Ce, Ir-Ru-Sm, Ir-Mo-Sm, Ir-W-Sm, Ir-Nb-Sm, Ir-Ta-Sm, Ir-Rh-Sm, Ir-Re-Gd, Ir-Ru-Gd, Ir-Mo-Gd, Ir-W-Gd, Ir-Nb-Gd, Ir-Ta-Gd, Ir-Rh-Gd, Ir-Re-Sc, Ir-Ru-Sc, Ir-Mo-Sc, Ir-W-Sc, Ir-Nb-Sc, Ir-Ta-Sc, Ir-Rh-Sc, Ir-Ru-Y, Ir-Mo-Y, Ir-W-Y, Ir-Nb-Y, Ir-Ta-y и Ir-Rh-Y, которые используются в качестве трехкомпонентных сплавов, то для них наблюдались те же тенденции, что и относящиеся к зависимостям между химическими составами и микротвердостями по Виккерсу, которые показаны на фиг.5 - фиг.12.

Что касается сплавов с основой иридий - рений - родий - гафний, иридий - рений - родий - иттрий, иридий - рений - родий - скандий, иридий - молибден - родий - цирконий, иридий - молибден - родий - гафний, иридий - молибден - родий - иттрий и иридий - молибден - родий - скандий, то для них наблюдались те же тенденции, что и относящиеся к зависимостям между химическими составами и микротвердостями по Виккерсу, которые показаны на фиг.13.

Промышленная применимость

С использованием устройства для сварки трением с перемешиванием, соответствующего настоящему изобретению, можно сваривать этим способом сварки детали из материала, имеющего высокую температуру плавления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Конструкционный радиационно-защитный алюминиевый сплав | 2024 |

|

RU2840328C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА С ДИСПЕРСНЫМИ ОКСИДАМИ | 2005 |

|

RU2333269C2 |

| Высокопрочный термически неупрочняемый алюминиевый сплав и способ его изготовления | 2015 |

|

RU2636781C2 |

| МАГНИЕВЫЕ СПЛАВЫ | 2008 |

|

RU2456362C2 |

| ПОКРЫТИЕ (ВАРИАНТЫ), ДЕТАЛЬ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И СПОСОБ ЗАЩИТЫ ДЕТАЛИ ОТ ПОВРЕЖДЕНИЙ, СВЯЗАННЫХ С ВОЗДЕЙСТВИЕМ ПЕСКА | 2007 |

|

RU2420612C2 |

| ДЕТАЛЬ С ПОКРЫТИЕМ ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2764153C2 |

| ЛИТЕЙНЫЕ МАГНИЕВЫЕ СПЛАВЫ | 2004 |

|

RU2351675C2 |

| Литейный жаропрочный никелевый сплав с монокристаллической структурой | 2021 |

|

RU2769330C1 |

| Жаропрочный никелевый сплав для дисков газотурбинных двигателей | 2024 |

|

RU2829545C1 |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2013 |

|

RU2530932C1 |

Изобретение может быть использовано при соединении сваркой трением с перемешиванием обрабатываемых деталей, изготовленных из металла или сплава, имеющего высокую температуру плавления, составляющую 1350°С или более. По меньшей мере, область устройства, приводимая в контакт с обрабатываемыми деталями, имеет химический состав, включающий иридий, один из следующих химических элементов: рений, рутений, молибден, вольфрам, ниобий, тантал, родий, либо два или более этих химических элементов и один из следующих химических элементов: цирконий, гафний, лантан, церий, самарий, гадолиний, скандий, иттрий, либо два или более этих химических элементов, а также имеет микротвердость по Виккерсу 300 HV или более. Изобретение обеспечивает уменьшение абразивного износа устройства для сварки трением с перемешиванием и предотвратить его легкое разрушение, что обусловливает снижение попадания примесей в зону сварного соединения. 3 н. и 8 з.п. ф-лы, 13 ил., 10 табл.

1. Устройство для сварки трением с перемешиванием, выполненное с возможностью сварки металла или сплава, имеющего высокую температуру плавления, составляющую 1350°С или более, как материала обрабатываемых деталей, в котором