Предлагаемое изобретение относится к области металлургии, в частности, может быть использовано для получения деформированных полуфабрикатов для высоконагруженных конструкций.

Известен термически неупрочняемый сплав АМг6 системы Al-Mg, содержащий (в мас. %): 5,8-6,8 Mg, 0,02-0,1 Ti, 0,5-0,8 Mn, до 0,2 Zn, до 0,1 Cu, до 0,4 Fe, до 0,4 Si. Сплав отличается удовлетворительной технологичностью при литье, прессовании, прокатке и сварке, прессованные и катаные полуфабрикаты из сплава АМг6 используют для получения сварных конструкций, однако их прочность недостаточна (предел прочности при статическом растяжении составляет σв=300-320 МПа, условный предел текучести σ0,2=180 МПа (Машиностроение. Энциклопедия. том II-3. Цветные металлы и сплавы. Композиционные металлические материалы // под ред. И.Н. Фридляндера. М.: Машиностроение, 2001, стр. 25), аналог.

Известен более прочный свариваемый термически неупрочняемый сплав 01570C системы Al-Mg-Sc (Филатов Ю.А., Плотников А.Д. Структура и свойства деформированных полуфабрикатов из алюминиевого сплава 01570C системы Al-Mg-Sc для изделия РКК «Энергия» // Технология легких сплавов, №2, 2011, стр. 15-26), содержащий в мас. %: 5,0-5,6 Mg, 0,18-0,26 Sc, 0,2-0,5 Mn, 0,05-0,12 Zr, 0,01-0,03 Ti, 0,0002-0,005 Be, 0,0002-0,0009 Ce, до 0,07 Fe, до 0,05 Si, прототип.

Указанные сплавы имеют относительно низкие прочностные характеристики, по сравнению с термически упрочняемыми конструкционными сплавами (для сплава 01570C σв=380-450 МПа, σ0,2=280-320 МПа). В связи с этим его нельзя использовать при изготовлении высоконагруженных конструкций.

Задачей изобретения является повышение прочности полуфабрикатов и конструкций из термически неупрочняемых алюминиевых сплавов.

Техническим результатом является получение заготовок и конструкций с пределом прочности не ниже 600 МПа, увеличение срока службы изделий за счет использования более прочного сплава, а также расширение номенклатуры применяемых конструкций.

Указанный технический результат достигается тем, что предлагается сплав на основе алюминия, содержащий магний, скандий, по крайней мере один элемент из группы, содержащей хром, цирконий, гафний и титан, по крайней мере один элемент из группы, содержащей цинк, медь и марганец, по крайней мере один элемент из группы, содержащей церий, лантан, иттрий, эрбий, иттербий, гадолиний, диспрозий, европий, лютеций и тулий, при следующем соотношении компонентов, мас. %:

при этом соотношение содержания скандия к суммарному содержанию элементов из группы церий, лантан, иттрий, эрбий, иттербий, гадолиний, диспрозий, европий, лютеций и тулий составляет от 0,1:1 до 500:1, а отношение содержания элементов из группы хром, цирконий, гафний и титан к содержанию скандия составляет от 2:1 до 50:1.

Технический результат достигается также за счет того, что предлагается способ получения полуфабрикатов из сплава на основе алюминия, описанного выше состава, включающий выплавку сплава, кристаллизацию сплава со скоростью охлаждения от 1⋅103 до 1⋅107 К/с с получением частиц сплава размером 10-2000 мкм, последующее компактирование частиц в заготовку и ее горячее деформирование. При этом компактирование частиц в заготовку может осуществляться с плотностью не менее 0,9 от расчетной плотности сплава, а горячее деформирование заготовки может осуществляться путем прессования со степенью деформации не менее 80%.

Для увеличения прочности алюминиевого сплава предлагается обеспечить более высокую степень легирования переходными металлами (по сравнению с прототипом, сплавом 01570C) и более высокую термическую стабильность дисперсных упрочняющих фаз алюминидов переходных металлов.

Магний является одним из основных упрочняющих компонентов алюминиевых сплавов. С увеличением содержания магния в сплаве возрастает механическая прочность полуфабрикатов, но при этом существенно ухудшаются технологические свойства при последующей обработке давлением. При содержании магния в сплаве более 7 мас. % существенно ухудшаются коррозионные свойства сплава, а при содержании менее 1 мас. % недостаточна прочность сплава. В связи с этим для обеспечения оптимальных свойств сплава содержание магния в предлагаемом сплаве должно составлять от 1,0 до 7,0 мас. %.

Легирование сплава системы Al-Mg нерастворимыми редкоземельными металлами способствует тому, что дисперсные фазы алюминидов редкоземельных металлов, равномерно распределяясь в матрице сплава, играют роль зародышей при распаде твердого раствора Sc и твердого раствора переходных металлов из группы Cr, Zr, Hf, Ti способствуя их равномерному распаду. При этом первоначально происходит распад твердого раствора скандия в алюминии, так как скандий имеет более высокий коэффициент диффузии, а затем происходит распад переходных металлов из группы Cr, Zr, Hf, Ti. Некогерентность фаз редкоземельных металлов, играющих роль зародышей, способствует стабильности упрочняющих фаз при технологических нагревах.

Скандий является наиболее эффективным упрочнителем сплава системы Al-Mg, потому что фаза Al3Sc, образующаяся при распаде твердого раствора, когерентна с матрицей, имеет практически такую же величину параметра кристаллической решетки. Таким образом, добавка скандия в сплавы на основе системы Al-Mg позволяет существенно повысить его прочностные характеристики. При содержании скандия в сплаве в количестве, меньшем 0,1 мас. %, весь скандий находится в твердом растворе и его упрочняющее действие незначительно. При его содержании более 0,1 мас. % дисперсные зародыши фаз редкоземельных металлов способствуют выпадению скандия из твердого раствора, что приводит к упрочнению сплава. Увеличение содержания скандия в сплаве более 1,5 мас. % нецелесообразно, так как может привести к образованию грубых фаз на основе скандия и не будет способствовать дальнейшему увеличению прочности.

Наибольший упрочняющий эффект достигается при суммарном содержании переходных металлов от 1,5 до 5,0 мас. %. При этом в сплаве может содержаться как один, так и несколько элементов из группы Cr, Zr, Hf, Ti при соблюдении данного соотношения. При содержании переходных металлов (ПМ) в данном сплаве менее 1,5 мас. % эффект упрочнения проявляется незначительно и не удается обеспечить необходимый уровень прочности. При суммарном содержании ПМ более 5,0 мас. % происходит образование грубых первичных интерметаллидов и, как следствие, наблюдается снижение прочностных и пластических характеристик сплава.

Поскольку диффузионные процессы протекают с разными скоростями (скандий имеет коэффициент диффузии примерно на 2 порядка выше, чем у элементов из группы ПМ), то для стабильности получения свойств полуфабрикатов необходимо обеспечить равномерный распад пересыщенного твердого раствора ПМ в алюминии на комплексных зародышах, образованных фазами нерастворимых РЗМ и скандием. Опытным путем было установлено, что оптимальных характеристик можно достичь за счет обеспечения в сплаве соотношения содержания элементов группы ПМ к содержанию скандию от 2:1 до 50:1. Соотношение элементов из группы ПМ к скандию более 50:1 приводит к тому, что происходит неравномерный, независимый от наличия зародышей, распад пересыщенного твердого раствора ПМ в алюминии. В результате формируется структура с грубыми включениями упрочняющих фаз, что не обеспечивает требуемый уровень прочностных характеристик. При соотношении менее 2:1 объемная доля фаз переходных металлов, выпадению которых способствует комплексный зародыш, недостаточна и морфология фаз также неблагоприятна с точки зрения обеспечения требуемой прочности.

Введение в состав сплава растворимых элементов Zn, Cu и Mn способствует упрочнению твердого раствора. Выбор компонента зависит от того, какие служебные характеристики предъявляют к сплаву. Введение цинка упрочняет сплав, но снижает коррозионную стойкость. Введение меди упрочняет сплав, но снижает сопротивление образованию горячих трещин при сварке. Введение марганца также увеличивает прочность, но может привести к уменьшению растворимости элементов из группы ПМ и способствовать образованию комплексных интерметаллидных фаз с низким упрочняющим действием (например, Al6Mn(Cr,Ti), которые при сварке охрупчивают шов). Оптимальное суммарное содержание в сплаве растворимых элементов из группы Zn, Cu и Mn составляет от 0,05 до 2,0 мас. %. При этом в сплаве может содержаться как один, так и несколько элементов из данной группы.

Введение в состав сплава по крайней мере одного элемента из группы редкоземельных металлов Ce, La, Y, Er, Yb, Gd, Dy, Eu, Lu и Tm позволяет повысить стабильность дисперсных упрочняющих фаз - продуктов распада пересыщенного твердого раствора скандия и переходных металлов за счет предотвращения их коагуляции и, соответственно, уменьшения степени разупрочнения сплава при термомеханическом воздействии. Элементы из группы редкоземельных металлов нерастворимы в алюминиевой матрице, и при их больших концентрациях в структуре металла возможно появление грубых первичных фаз, что приводит к охрупчиванию материала и существенному снижению его механических свойств. Оптимальное содержание редкоземельных элементов в сплаве должно составлять от 0,003 до 0,75 мас. %. При этом положительное действие редкоземельных элементов проявляется как при легировании одним элементом из представленной группы, так и рядом элементов при условии общего содержания менее 0,75 мас. %.

Для получения равномерных свойств по сечению полуфабриката в сплаве необходимо обеспечить соотношение скандия к компонентам из группы РЗМ от 0,1:1 до 500:1. В этом случае будет обеспечиваться равномерность распада твердого раствора за счет формирования так называемой структуры «предраспада», на которой затем происходит распад пересыщенного твердого раствора металлов из группы ПМ. Если соотношение скандия к элементам из группы РЗМ в сплаве больше чем 500:1, то распад твердого раствора скандия происходит неравномерно. В случае, если соотношение содержания скандия к элементам из группы РЗМ в сплаве меньше чем 0,1:1, количества скандия оказывается недостаточно для формирования комплексной подложки и последующий распад твердого раствора металлов из группы ПМ происходит также неравномерно.

Поскольку большая часть легирующих элементов предлагаемого сплава имеет ограниченную растворимость в алюминиевой основе, то для достижения требуемой прочности полуфабрикатов (более 600 МПа) необходимо обеспечить равномерное упрочнение твердого раствора, а также высокую объемную долю продуктов распада пересыщенного твердого раствора - равномерно распределенных упрочняющих фаз. Высокая объемная доля достигается за счет высокой концентрации переходных металлов в твердом растворе, которая, в свою очередь, обеспечивается за счет высокой скорости охлаждения при кристаллизации. При скоростях охлаждения 1⋅103-1⋅107 К/с возможно обеспечить пересыщение твердого раствора сплава легирующими компонентами и обеспечить последующее выделение упрочняющих фаз, например Al3Sc. Любым из методов высокоскоростного затвердевания расплава (распыление через форсунку, литье на вращающийся диск, спинингование, экстракция из расплава и т.д.) при заданных значениях скорости охлаждения получают сплав в виде частиц (ленточек, чешуек, гранул) дисперсностью от 10 до 2000 мкм. Конкретное значение дисперсности определяется выбранным способом получения и технологией. При скорости охлаждения при кристаллизации меньше чем 1⋅103 К/с в сплаве образуются первичные интерметаллиды переходных металлов, что не позволяет обеспечить прочностные характеристики, сплав охрупчивается. При этом не удается равномерно распределить в объеме матрицы и диспергировать фазы редкоземельных металлов, которые являются подложкой при распаде пересыщенных твердых растворов скандия и переходных металлов. Если скорость охлаждения при кристаллизации больше чем 1⋅107 К/с, в быстрозакристаллизованной частице, имеющей толщину менее 10 мкм или грануле диаметром 5-10 мкм, формируется большая объемная доля поверхностного оксида и сплав получается малопластичным и нетехнологичным при последующей обработке, а металлы из группы РЗМ растворяются в твердом растворе и не способствуют, таким образом, равномерному распаду скандия в алюминии.

После получения частиц сплава проводится компактирование заготовки из полученных частиц и их последующее горячее деформирование, например, прессованием, штамповкой и т.д. Режимы компактирования (усилие, температура) должны обеспечить плотность компактной заготовки не менее 90% от плотности сплава. Если плотность компактной заготовки будет меньше 90%, то при последующем прессовании, вследствие наличия в межчастичном (межгранульном) пространстве молекулярного газа (воздуха), может происходить образование дефектов в виде пузырей, расслоений. При плотности более 90% в процессе прессования и образования ювенильных поверхностей весь газ, заключенный в микронесплошностях, активный по отношению к алюминию, прореагирует с образованием оксидов и нитридов, и, таким образом, газовые дефекты в полуфабрикате не будут образовываться и будет обеспечен требуемый уровень прочности. При нагреве при компактировании обеспечивается распад пересыщенного твердого раствора с образованием упрочняющих фаз на основе Sc, Zr, Hf, Cr и Ti и за счет высокой плотности компакта достигается равномерность свойств по сечению заготовки.

Прессование компактной заготовки осуществляется со степенью деформации не менее 80%, это обеспечивает достаточное межчастичное взаимодействие, схватывание гранул, ленточек и т.п. между собой и в итоге получение качественного прессованного полуфабриката (прутка, профиля и т.п.), который может использоваться для изготовления ответственных деталей и конструкций. Если степень деформации будет менее 80%, прессованный полуфабрикат будет иметь низкие прочностные свойства в поперечном направлении. При прессовании заготовки предлагаемого состава в структуре будет образовываться подложка из фаз на основе РЗМ, что, в свою очередь, будет способствовать более полному и равномерному распаду аномально пересыщенного твердого раствора и достижению высокой механической прочности полуфабрикатов.

Пример 1

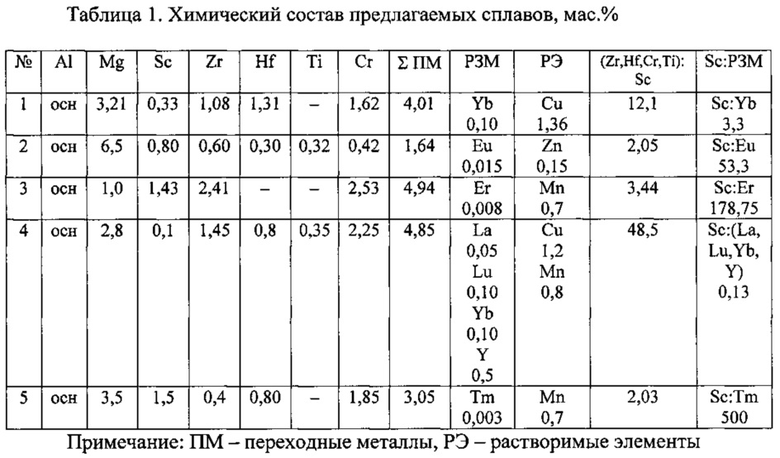

Были получены методом спиннингования сплавы составов №1, 3 и 4 (табл. 1) в виде ленточек, а сплавы составов №2 и 5 (табл. 1) были получены в виде гранул методом центробежного литья с охлаждением в воде. Толщина ленточек составляла для сплава №1 - 25-30 мкм, для сплава №3 - 17-20 мкм, для сплава №4 - 15-20 мкм. Диаметр гранул сплавов №2 и 5 составлял 1,0-1,6 мм. Расчетным путем была определена скорость охлаждения при кристаллизации, которая для сплава №1 составляла 1⋅106 К/с, для сплавов №2 и 5 - 1⋅103 К/с, для сплава №3 - 5⋅106 К/с, для сплава №4 - 3⋅106 К/с. Химический анализ по основным компонентам проводили с помощью индуктивно связанной плазмы. Содержание РЗМ контролировалось по составу шихты.

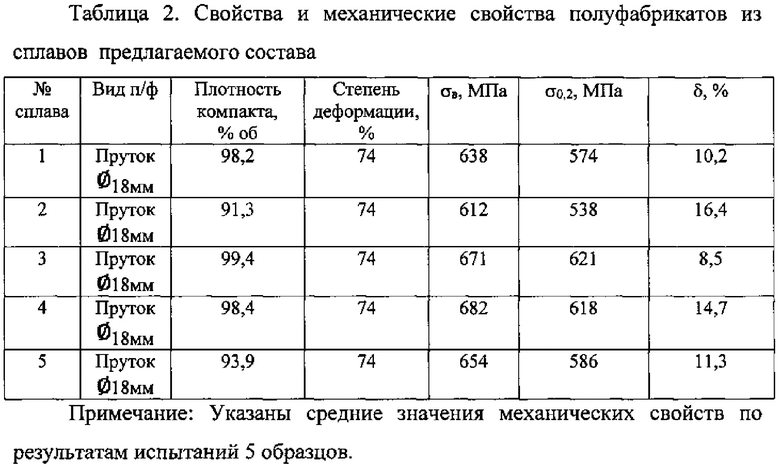

Полученный спиннинг-продукт (в виде ленточек) и гранулы компактировали в цилиндрические заготовки размером ∅40×30 мм. Измерение плотности образцов осуществлялось методом гидростатического взвешивания. Результаты исследований представлены в табл. 2.

После этого компактные заготовки подвергались пластическому дефоормированию на гидравлическом прессе усилием 210 тс на пруток диаметром 18 мм (табл. 2). Из полученного полуфабриката каждого состава были вырезаны по 5 образцов и проведены испытания на статическое растяжение. Полученные механические свойства представлены в таблице 2.

Таким образом, уровень прочности полученных сплавов соответствует предъявляемому уровню прочности не ниже 600 МПа. Предлагаемый сплав может быть применен в качестве замены высокопрочных термически упрочняемых сплавов типа В95, В96ц и т.п.

Пример 2

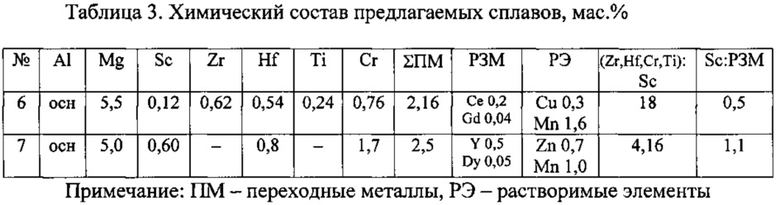

Методом спиннингования были получены ленточки сплава состава №6 (табл. 3), методом центробежного литья с охлаждением в воде были получены гранулы сплава состава №7 (табл. 3). Толщина ленточек составляла для сплава №6 составляла 25-30 мкм, диаметр гранул сплава №7 составлял 1,0-1,6 мм. Расчетным путем была определена скорость охлаждения при кристаллизации, которая для сплава №6 составляла 1⋅105 К/с, для сплава №7 - 4⋅105 К/с. Химический анализ по основным компонентам проводили с помощью индуктивно связанной плазмы. Содержание РЗМ контролировалось по составу шихты.

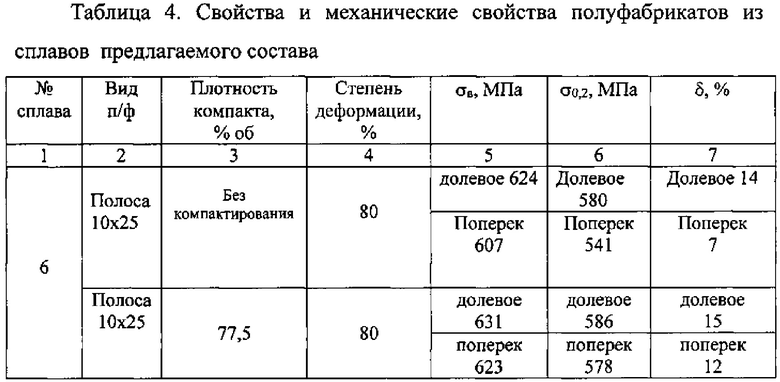

Полученные ленточки и гранулы засыпали и уплотняли в цилиндрические емкости размером ∅60×45 мм. Часть заготовок компактировали с плотностью менее 90%, для повышения технологичности при последующем деформировании. Измерение плотности образцов осуществлялось методом гидростатического взвешивания. Результаты представлены в табл. 4.

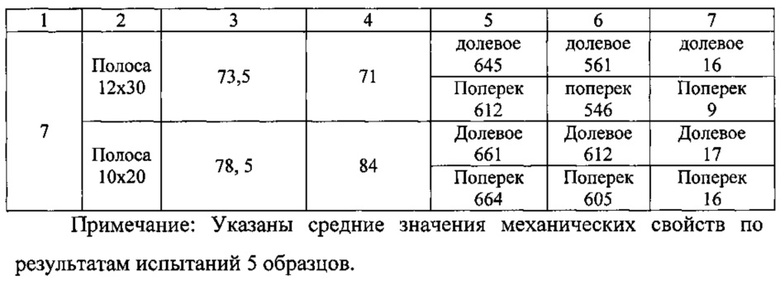

После этого компактные заготовки были отпрессованы на гидравлическом прессе усилием 250 тс в полосы (табл. 4). Из полученных полуфабрикатов были вырезаны по 5 образцов каждого состава и проведены испытания на статическое растяжение. Механические свойства полуфабрикатов представлены в табл. 4.

Таким образом, уровень прочности полученных сплавов соответствует предъявляемому уровню прочности не ниже 600 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Конструкционный радиационно-защитный алюминиевый сплав | 2024 |

|

RU2840328C1 |

| Деформируемый алюминиевый сплав на основе системы Al-Mg-Sc-Zr с добавками Er и Yb (варианты) | 2020 |

|

RU2743079C1 |

| Пожаробезопасный высокопрочный литейный магниевый сплав | 2020 |

|

RU2753660C1 |

| Способ разделения концентратов редкоземельных металлов иттриевой группы из нитратных растворов | 1991 |

|

SU1786162A1 |

| СПОСОБ ПОЛУЧЕНИЯ СРЕДСТВА ДЛЯ РЕНТГЕНОЛОГИЧЕСКОГО ИССЛЕДОВАНИЯ | 2011 |

|

RU2491959C2 |

| СОЕДИНЕНИЯ С РЕДКОЗЕМЕЛЬНЫМИ ЭЛЕМЕНТАМИ ДЛЯ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК СКВАЖИННЫХ ОБРАБАТЫВАЮЩИХ КОМПОЗИЦИЙ | 2016 |

|

RU2695198C1 |

| НИОБИЕВЫЙ ПОРОШОК, СПЕЧЕННЫЙ НИОБИЕВЫЙ МАТЕРИАЛ И КОНДЕНСАТОР, ВЫПОЛНЕННЫЙ С ИСПОЛЬЗОВАНИЕМ СПЕЧЕННОГО МАТЕРИАЛА | 2001 |

|

RU2267182C2 |

| ПОКРЫТИЕ (ВАРИАНТЫ), ДЕТАЛЬ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И СПОСОБ ЗАЩИТЫ ДЕТАЛИ ОТ ПОВРЕЖДЕНИЙ, СВЯЗАННЫХ С ВОЗДЕЙСТВИЕМ ПЕСКА | 2007 |

|

RU2420612C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ СОДЕРЖАНИЯ ГАЛЛИЯ В СЦИНТИЛЛЯТОРАХ НА ОСНОВЕ ГАДОЛИНИЙ-ГАЛЛИЕВЫХ ГРАНАТОВ | 2016 |

|

RU2670865C2 |

| БИОЛОГИЧЕСКИ АКТИВНАЯ ДОБАВКА И СПОСОБ ЕЕ ПРИМЕНЕНИЯ | 2019 |

|

RU2713725C1 |

Изобретение относится к сплавам на основе алюминия, которые могут быть использованы для высоконагруженных конструкций. Сплав на основе алюминия содержит магний, скандий, по крайней мере один элемент из группы, содержащей хром, цирконий, гафний и титан, по крайней мере один элемент из группы, содержащей цинк, медь и марганец, по крайней мере один элемент из группы, содержащей церий, лантан, иттрий, эрбий, иттербий, гадолиний, диспрозий, европий, лютеций и тулий. При этом соотношение содержания скандия к суммарному содержанию элементов из группы, содержащей церий, лантан, иттрий, эрбий, иттербий, гадолиний, диспрозий, европий, лютеций и тулий, составляет от 0,1:1 до 500:1, а отношение содержания элементов из группы, содержащей хром, цирконий, гафний и титан, к содержанию скандия составляет от 2:1 до 50:1. Обеспечивается повышение прочности сплава. Изделия из данного сплава имеют предел прочности не ниже 600 МПа и увеличенный срок службы. 4 табл., 2 пр.

Термически неупрочняемый сплав на основе алюминия для изделий с уровнем прочности не ниже 600 МПа, содержащий магний, скандий, по крайней мере один элемент из группы, содержащей хром, цирконий, гафний и титан, по крайней мере один элемент из группы, содержащей цинк, медь и марганец, по крайней мере один элемент из группы, содержащей церий, лантан, иттрий, эрбий, иттербий, гадолиний, диспрозий, европий, лютеций и тулий, при следующем содержании компонентов, мас. %:

при этом соотношение содержания скандия к суммарному содержанию элементов из группы, содержащей церий, лантан, иттрий, эрбий, иттербий, гадолиний, диспрозий, европий, лютеций и тулий, составляет от 0,1:1 до 500:1, а отношение содержания элементов из группы, содержащей хром, цирконий, гафний и титан, к содержанию скандия составляет от 2:1 до 50:1.

| ФИЛАТОВ Ю.А | |||

| и др | |||

| Приспособление для укладки и разборки железнодорожных путей звеньями | 1924 |

|

SU1570A1 |

| Технология легких сплавов, Всероссийский институт легких сплавов, Москва, N 2, 2011, с.15-26 | |||

| ДЕФОРМИРУЕМЫЙ ТЕРМИЧЕСКИ НЕУПРОЧНЯЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2013 |

|

RU2513492C1 |

| ДЕФОРМИРУЕМЫЙ ТЕРМИЧЕСКИ НЕУПРОЧНЯЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2008 |

|

RU2387725C2 |

| ДЕФОРМИРУЕМЫЙ ТЕРМИЧЕСКИ НЕУПРОЧНЯЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2009 |

|

RU2410458C1 |

| ДЕФОРМИРУЕМЫЙ ТЕРМИЧЕСКИ НЕУПРОЧНЯЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1995 |

|

RU2082807C1 |

| US 2003156967 A1, 21.08.2003 | |||

| EP 1217085 B1, 26.06.2002. | |||

Авторы

Даты

2017-11-28—Публикация

2015-12-25—Подача