Изобретение относится к области металлургии, а именно к жаропрочным никелевым сплавам, предназначенным для изготовления высоконагруженных роторных деталей, в частности дисков газотурбинных двигателей, работающих в условиях активного воздействия статических и динамических нагрузок при температурах до 800-850°С.

Жаропрочный никелевый сплав содержит (мас.%): углерод 0,05-0,1; хром 6,0-10,0; кобальт 16,0-20,0; вольфрам 4,0-7,0; молибден 3,0-5,0; титан 3,0-5,0; алюминий 3,0-5,0; ниобий 2,0-3,5; тантал 3,0-6,0; гафний 0,05-0,3; ванадий 0,5-1,5; марганец 0,05-0,3; бор 0,005-0,05; цирконий 0,001-0,05; скандий 0,01-0,1; магний 0,001-0,05 церий 0,01-0,05; лантан 0,01-0,05; иттрий 0,01-0,05; никель - остальное. Сплав имеет высокий уровень кратковременной прочности, а также длительной прочности при температурах от 20 до 850°С.

Жаропрочные сплавы на основе никеля, из которых изготавливаются диски газотурбинных двигателей, должны обладать высокими показателями прочности и пластичности как при невысоких рабочих температурах (в области ступицы), так и при температурах вплоть до (800-850)°С (в области обода диска).

Известен высокотемпературный дисковый сплав на никелевой основе следующего химического состава, мас.% (патент РФ №2623540, бюлл. №18, 2017 г.):

углерод 0,08-0,15

хром 10,5-12,5

кобальт 14,0-16,0

вольфрам 4,0-6,0

молибден 2,6-3,6

титан 2,5-3,5

алюминий 3,6-4,6

ниобий 3,0-4,0

тантал 0,1-1,3

гафний 0,05-0,2

ванадий 0,1 -0,5

бор 0,005-0,05

цирконий 0,001-0,05

скандий 0,01-0,1

магний 0,001-0,05

может вводиться до 0,8 мас.% Re

Сплав обладает достаточно высокими характеристиками по кратковременной (при невысоких температурах) и длительной прочности. Он предназначен для работы при температурах до 750°С.Однако он не в полной мере отвечает современным требованиям как по уровню кратковременных свойств при температурах в области ступицы работающего диска, так и по величине длительной прочности при 750°С.

Известен также жаропрочный никелевый сплав, предназначенный для дисков газовых турбин, имеющий (в соответствии с патентом РФ №2695097, бюлл. №20, 19.07.2019) следующий состав (мас.%):

углерод 0,03-0,12

хром 7,0-10,0

кобальт 16,0-28,0

вольфрам 2,5-6,0

молибден 2,8-4,8

титан 2,5-5,4

алюминий 3,2-4,6

ниобий 0,5-3,0

тантал 2,6-4,6

гафний 0,05-0,2

рений 1,0-3,0

бор 0,005-0,015

цирконий 0,005-0,03

церий 0,01-0,05

лантан 0,01-0,05

иттрий 0,01-0,05

магний 0,01-0,06

никель остальное.

Сплав характеризуется высокими значениями прочностных характеристик как при комнатной, так и при рабочих (порядка 750°С) температурах. Вместе с тем достигнутый на этом сплаве уровень кратковременной прочности  хотя и достигает установленное конструкторами оптимальное значение (1700 МПа), но находится на границе. Поэтому желательно иметь сплав с более высокой прочностью при комнатной температуре. При этом важно, чтобы он имел высокую работоспособность при температурах (800-850)°С.

хотя и достигает установленное конструкторами оптимальное значение (1700 МПа), но находится на границе. Поэтому желательно иметь сплав с более высокой прочностью при комнатной температуре. При этом важно, чтобы он имел высокую работоспособность при температурах (800-850)°С.

В настоящее время ведущие двигателестроительные фирмы Запада также активно работают над созданием никелевых жаропрочных сплавов для дисков ГТД, обладающих повышенной прочностью, а также температурной работоспособностью.

В частности отделением NASA в США получен патент US №11339463 В1 (24 мая 2022 г.) на дисковый никелевый жаропрочный сплав следующего состава (мас. %):

углерод 0,01-0,1

кобальт 18,0-20,0

хром 8,0-10,0

алюминий 2,5-3,5

титан 2,75-3,5

тантал 4,0-6,4

ниобий 1,0-1,5

гафний 0,25-0,5

молибден 2,0-6,0

вольфрам 2,0-10,0

рений 0-3,0

цирконий 0,01-0,1

бор 0,01-0,1

никель остальное.

Сплав имеет высокий уровень кратковременной прочности при 20°С и длительной прочности при 750°С. Однако его отличает достаточно большой удельный вес (d=8,78 г/см3), относительно низкий предел текучести при 20°С, равный 1117 МПа, а также близость к области образования охрупчивающих ТПУ-фаз  этого сплава равно 0,916).

этого сплава равно 0,916).

В Китае получен патент на жаропрочный никелевый сплав для дисков ГТД (патент №CN 111187946 В, 2021 г.) следующего состава (мас.%):

углерод 0,01-0,06

вольфрам 6,5-7,5

хром 8,0-10,0

молибден 2,0-3,2

кобальт 15,0-16,5

титан 1,2-1,8

алюминий 4,5-5,2

ниобий 1,2-1,8

цирконий 0,005-0,03

магний 0,005-0,03

церий 0,001-0,03

бор 0,005-0,03

железо 0,01-1,2

никель остальное.

При этом должны соблюдаться следующие условия:

фосфор≤0,01

марганец≤0,15

кремний≤0,15

сера≤0,005

азот≤0,005

серебро≤0,0005

кальций≤0,005

олово≤0,005

свинец≤0,0005

медь≤0,1

тантал≤0,1

ванадий≤0,1

к достоинствам сплава следует отнести малый удельный вес (8,49 г/см3). Однако уровень его прочностных характеристик недостаточен, чтобы удовлетворить современные требования к материалам для двигателей последних поколений.

Известен жаропрочный никелевый сплав для производства дисков газотурбинных двигателей (патент РФ №2697674, опубл. 16.08.2019 г. ), который содержит (мас.%):

углерод 0,03-0,12

хром 7,0-9,0

кобальт 17,0-22,0

вольфрам 1,0-2,4

молибден 2,8-4,8

титан 2,5-4,5

алюминий 3,2-4,6

ниобий 0,5-2,9

тантал 4,7-6,0

гафний 0,3-0,5

рений 1,0-3,0

бор 0,0005-0,015

цирконий 0,005-0,03

церий 0,01-0,05

лантан 0,01-0,05

иттрий 0,01-0,05

магний 0,01-0,06

марганец 0,05-0,5

кремний 0,05-0,5

никель остальное.

Сплав обеспечивает достаточно высокий уровень кратковременной и длительной прочности во всем интервале эксплуатационных температур от 20 до 850°С. Однако уровень предела текучести при 20°С недостаточен. Кроме того, для приведенной области легирования характерен относительно большой разброс значений критерия  определяющего склонность сплава к образованию охрупчивающих ТПУ-фаз, который изменяется от 0,897 до 0,93 (практика показала, что если у сплава

определяющего склонность сплава к образованию охрупчивающих ТПУ-фаз, который изменяется от 0,897 до 0,93 (практика показала, что если у сплава  близко к значению 0,93, то возможно образование вредных ТПУ соединений.

близко к значению 0,93, то возможно образование вредных ТПУ соединений.

Наиболее близким к предлагаемому изобретению по составу и назначению (прототипом) является высокожаропрочный никелевый сплав для дисков и других высоконагруженных деталей роторов турбины (патент РФ №2765297, бюлл. №4 от 28.01.2022 г.), имеющий следующий химический состав (мас.%):

углерод 0,06-0,15

хром 4,0-8,0

кобальт 14,0-20,0

вольфрам 1,5-4,0

молибден 2,0-5,0

титан 2,0-5,0

алюминий 3,0-5,0

ниобий 1,5-3,5

тантал 4,0-7,0

рений 0,5-2,5

гафний 0,05-0,3

железо 0,0-0,01

бор 0,01-0,03

ванадий 0,1-0,5

цирконий 0,01-0,03

церий 0,01-0,05

лантан 0,01-0,05

иттрий 0,01-0,05

скандий 0,01-0,05

магний 0,01-0,06

никель остальное.

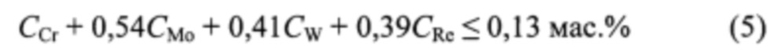

При этом должны быть выполнены следующие условия:

где CCr, СМо, CW, CRe - концентрация соответствующих элементов (мас.%) в γ-фазе.

Сплав получают методом металлургии гранул. Он предназначен для работы при температурах до 850°С.

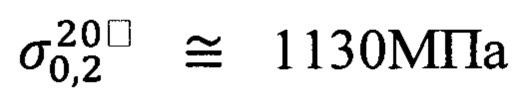

Сплав имеет высокие характеристики кратковременной и длительной прочности. Однако величину предела текучести при комнатной температуре желательно увеличить, поскольку уровень  не является достаточным, вследствие этого известный сплав обладает недостаточной жесткостью и устойчивостью к деформации.

не является достаточным, вследствие этого известный сплав обладает недостаточной жесткостью и устойчивостью к деформации.

Кроме того, как показали дальнейшие исследования, в структуре сплава присутствует (в небольших количествах) γ'-фаза эвтектического происхождения, которая не упрочняет сплав, но при этом забирает также эффективные легирующие элементы, как Al, Та, W, Ti и др.

В указанной области легирования также возможно появление в небольших количествах (но при этом совершенно ненужных) α-фаз типа (Ni-Co-Cr-Mo-W).

Эти фазовые образования снижают пластические характеристики материала, что весьма важно при работе подобных материалов в двигателях новых поколений.

Все это требует корректировки состава сплава с целью обеспечения в его структуре:

- отсутствия γ'-эвтектических выделений (при этом объемная доля вторичных, образовавшихся при распаде γ-твердого раствора γ'-частиц, должна быть максимально возможной);

- обеспечения легирования сплава таким образом, чтобы в структуре γ-твердого раствора не образовывались бы выделения ТПУ- и α-фаз, которые с одной стороны снижают пластичность, а с другой - уменьшают прочностные характеристики, забирая из матрицы эффективные элементы - упрочнители.

Техническими результатами, достигаемыми при использовании заявленного сплава является повышение его жесткости и устойчивости к деформации.

Указанные технические результаты достигаются тем, что в известном жаропрочном никелевом сплаве, содержащем углерод, хром, кобальт, вольфрам, молибден, титан, алюминий, ниобий, тантал, гафний, бор, рений, цирконий, церий, магний, лантан, иттрий, ванадий, скандий, исключают из состава рений (с целью снижения вероятности образования ТПУ- и α-фаз, а также стоимости) и дополнительно вводят марганец (0,05-0,3) мас.%. Кроме того для обеспечения более высокой длительной прочности содержание ванадия в сплаве увеличивают с (0,1-0,5) мас.% до (0,5-1,5) мас.%, а вольфрама - с (1,5-4,0) мас.% до (4,0-7,0) мас.%.

Дополнительное введение марганца осуществлено с целью снижения возможного отрицательного влияния увеличенного количества ванадия на коррозионную стойкость сплава.

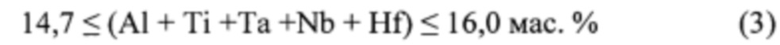

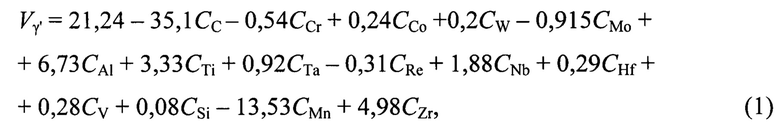

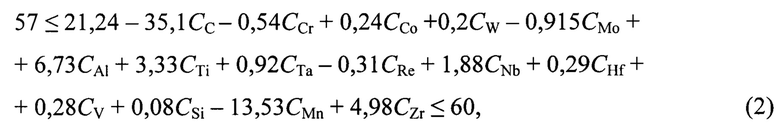

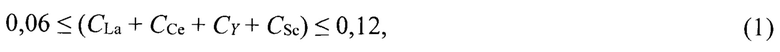

Проведенный авторами структурный анализ достаточно большой группы современных наиболее жаропрочных никелевых сплавов для дисков газовых турбин показал, что объемная доля образующихся в них частиц вторичной упрочняющей γ'-фазы достигает значений (57-60)%, при содержании γ'-фазы свыше 60% образуются ее эвтектические выделения, наличие которых в структуре нежелательно. Результаты указанного анализа позволили определить оптимальное содержание γ'-образующих элементов на основе зависимости (1), справедливость которой подтверждена многочисленными опубликованными исследованиями [1], а именно:

где CC, CCr...CZr - концентрации (мас.%) соответствующих элементов в сплаве,  - объемная доля γ'-фазы (%).

- объемная доля γ'-фазы (%).

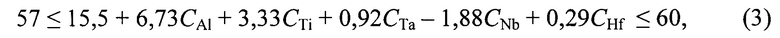

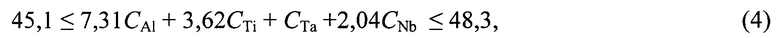

В указанных обстоятельствах критерии, определяющие верхний и нижний уровень предельного содержания суммы γ' - образующих элементов (Al+Ti+Ta+Nb+Hf) выглядят следующим образом:

Поскольку создаваемый сплав направлен на усовершенствование прототипа (патент РФ №2765297 от 28.01.2022 г.), то, используя оптимальные значения концентраций остальных легирующих элементов прототипа, получаем:

или, учитывая весьма малый вклад гафния:

Представленное уравнение (4) описывает четырехкомпонентную область легирования γ'-образующими элементами, удовлетворяющую условию (2).

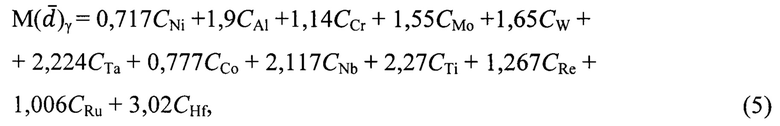

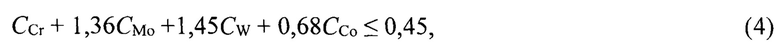

Как известно, отсутствие в структуре сплава ТПУ соединений определяется на основе принятой в методе New Phacomp зависимости:

где CNi, CAl…CHf - концентрация соответствующих элементов (ат.%) в γ-фазе, а  - суммарная энергия валентных d-элементов.

- суммарная энергия валентных d-элементов.

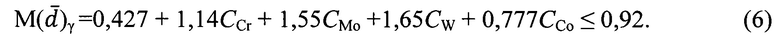

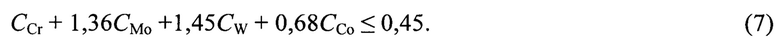

Учитывая, что для сплава-прототипа оптимального состава CNi, CAl CTa, CNb, CTi и CHf в сумме оставляют величину 0,427, при этом в сплаве отсутствуют Re и Ru, то имеем для γ-матрицы следующие условия:

Значение  взято из [1], где представлена зависимость

взято из [1], где представлена зависимость  (А - атомная масса γ-фаза сплава). Таким образом, условие отсутствия вредных соединений в γ-фазе сплава выглядит следующим образом:

(А - атомная масса γ-фаза сплава). Таким образом, условие отсутствия вредных соединений в γ-фазе сплава выглядит следующим образом:

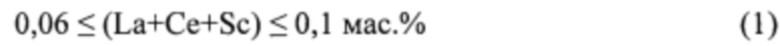

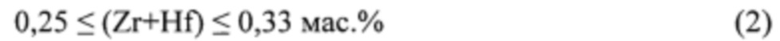

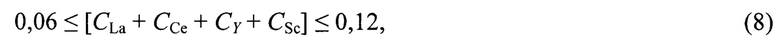

Одновременно укажем что, поскольку в сплав вводятся такие важные микролегирующие элементы, как La, Се, Y, Cs, Zr, Hf, то остаются необходимыми следующие условия:

где CLa…CSc - концентрация соответствующих элементов (мас.%).

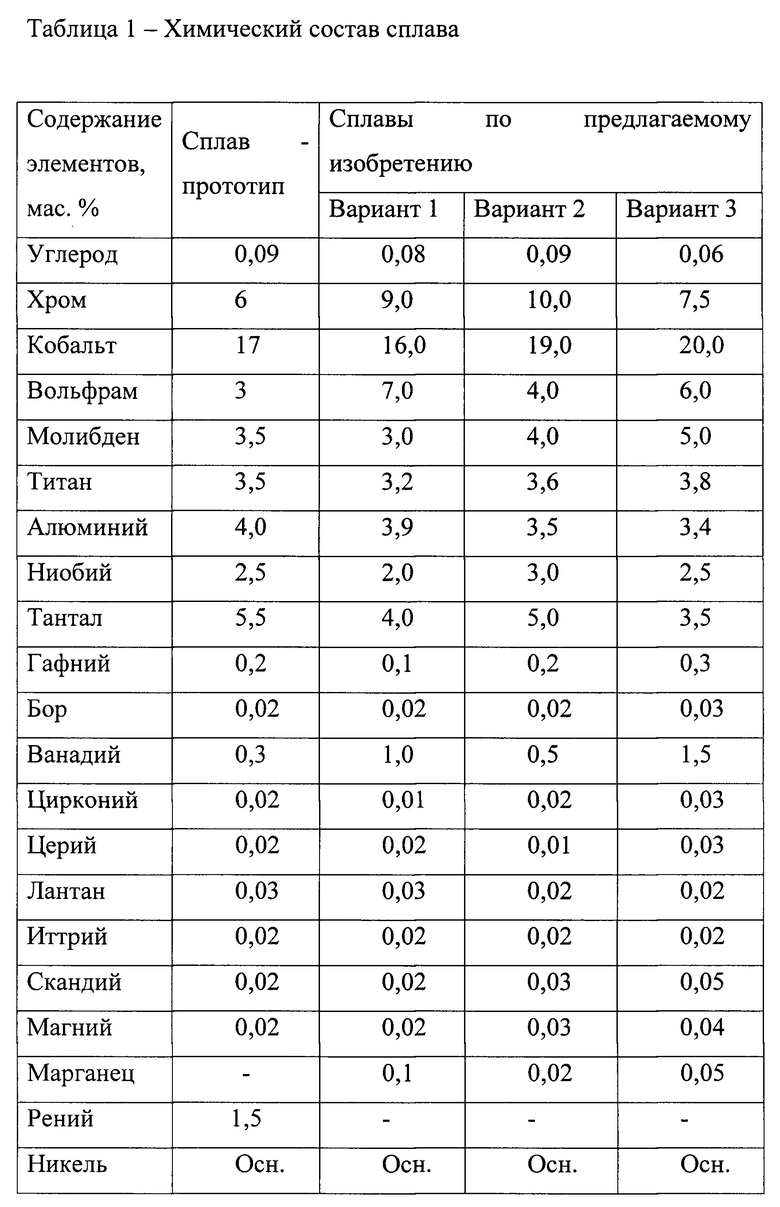

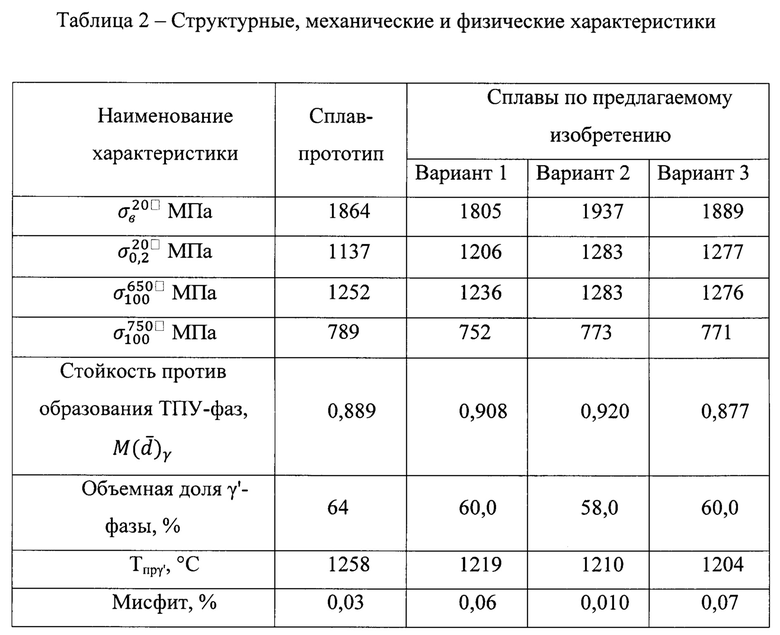

Результаты сравнительной оценки заявленного сплава и прототипа (патент РФ №2765297, 2022 г.) приведены в таблицах 1 и 2.

Видно, что предлагаемый сплав имеет заметно более высокие прочностные характеристики в области комнатных температур. При этом его предел текучести при 20°С увеличился более, чем на 69 МПа. Указанное обстоятельство является особенно важным, поскольку именно величина определяет максимально возможную нагрузку на материал при этих температурах.

Выполненные структурные исследования нового сплава показали отсутствие в нем выделений γ'-фазы эвтектического происхождения, а также ТПУ- и α-фаз.

Литература:

1. А.В. Логунов «Жаропрочные никелевые сплавы для лопаток и дисков газовых турбин», М., Московские учебники, 2018, 592 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| НИКЕЛЕВЫЙ ГРАНУЛЬНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ ДЛЯ ДИСКОВ ГАЗОВЫХ ТУРБИН | 2021 |

|

RU2765297C1 |

| Литейный жаропрочный никелевый сплав с монокристальной структурой | 2024 |

|

RU2828002C1 |

| Жаропрочный никелевый сплав | 2019 |

|

RU2697674C1 |

| ЖАРОПРОЧНЫЙ ПОРОШКОВЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2007 |

|

RU2348726C1 |

| ДЕФОРМИРУЕМЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2019 |

|

RU2695097C1 |

| Литейный жаропрочный никелевый сплав с монокристальной структурой для лопаток газотурбинных двигателей | 2024 |

|

RU2821248C1 |

| Литейный жаропрочный никелевый сплав с монокристальной структурой | 2021 |

|

RU2768946C1 |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2015 |

|

RU2626118C2 |

| Жаропрочный никелевый сплав с равноосной структурой | 2022 |

|

RU2777077C1 |

| ЛИТЕЙНЫЙ НИКЕЛЕВЫЙ СПЛАВ С РАВНООСНОЙ СТРУКТУРОЙ | 2015 |

|

RU2685455C2 |

Изобретение относится к металлургии, а именно к жаропрочным никелевым сплавам, предназначенным для изготовления высоконагруженных роторных деталей, в частности дисков газотурбинных двигателей, работающих в условиях активного воздействия статических и динамических нагрузок при температурах до 800-850°С. Жаропрочный никелевый сплав содержит, мас.%: углерод 0,05-0,1, хром 6,0-10,0, кобальт 16,0-20,0, вольфрам 4,0-7,0, молибден 3,0-5,0, титан 3,0-5,0, алюминий 3,0-5,0, ниобий 2,0-3,5, тантал 3,0-6,0, гафний 0,05-0,5, ванадий 0,5-1,5, марганец 0,05-0,3, бор 0,005-0,05, цирконий 0,001-0,05, скандий 0,01-0,1, магний 0,001-0,05, церий 0,01-0,05, лантан 0,01-0,05, иттрий 0,01-0,05, никель - остальное. Сплав характеризуется высокой устойчивостью к деформации. 3 з.п. ф-лы, 2 табл.

1. Жаропрочный никелевый сплав, содержащий углерод, хром, кобальт, вольфрам, молибден, титан, алюминий, ниобий, тантал, гафний, ванадий, бор, цирконий, скандий, магний, церий, лантан, иттрий, отличающийся тем, что он дополнительно содержит марганец при следующем соотношении легирующих компонентов, мас.%:

2. Сплав по п. 1, отличающийся тем, что он содержит компоненты, для которых выполнены условия:

где CLa, CCe, CY, CSc - концентрация соответствующих элементов, мас.%.

где CZr, CHf - концентрация соответствующих элементов, мас.%.

3. Сплав по п. 1, отличающийся тем, что он содержит компоненты, для которых выполнены условия:

где CAl, CTi, CTa, CNb, - концентрация соответствующих элементов в сплаве, мас.%.

4. Сплав по п. 1, отличающийся тем, что он содержит компоненты, для которых выполнены условия:

где CCr, CMo, Cw, CCo - концентрация соответствующих элементов в γ-матрице, ат.%.

| НИКЕЛЕВЫЙ ГРАНУЛЬНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ ДЛЯ ДИСКОВ ГАЗОВЫХ ТУРБИН | 2021 |

|

RU2765297C1 |

| СПЛАВ, СТОЙКИЙ К ОКИСЛЕНИЮ (ВАРИАНТЫ) | 1991 |

|

RU2088684C1 |

| ЛИТЕЙНЫЙ НИКЕЛЕВЫЙ СПЛАВ С ПОВЫШЕННОЙ ЖАРОПРОЧНОСТЬЮ И СТОЙКОСТЬЮ К СУЛЬФИДНОЙ КОРРОЗИИ | 2015 |

|

RU2623940C2 |

| ДЕФОРМИРУЕМЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2019 |

|

RU2695097C1 |

| JP 4431905 B2, 17.03.2010 | |||

| DE 102013104935 B4, 05.03.2020. | |||

Авторы

Даты

2024-10-31—Публикация

2024-02-19—Подача