Изобретение относится к области ремонта и восстановления изделий как из толстостенных, так и тонколистовых металлических и неметаллических материалов, и может быть использовано на ремонтных предприятиях при восстановлении корпусных и листовых деталей, например блоков и головок блоков-цилиндров ДВС, корпусов коробок передач, раздаточных коробок, топливных баков и т.п.

Известен способ ремонта блоков и головок блоков-цилиндров, коробок передач, раздаточных коробок, заключающийся в установке и прикреплении металлической заплаты сверху повреждения в виде трещины. Используют металлическую заплату, перекрывающую упомянутую трещину на 20-40 мм, толщиной 2-4 мм. Просверливают по всей площади металлической заплаты на расстоянии 4-6 мм одно от другого и 2 мм от края сквозные отверстия диаметром 3 мм, входящие в стенку корпусной детали на глубину, равную 0,2-0,4 толщины последней. Затем осуществляют прикрепление металлической заплаты запылением способом «холодного» газодинамического напыления упомянутых отверстий до уровня, соответствующего толщине заплаты, а также по периметру металлической заплаты в месте ее контакта со стенкой корпусной детали [1].

Недостатками известного способа являются значительные энерго- и трудозатраты, высокий коэффициент концентрации напряжений на краях соединения, большое количество подготовительных операций, высокая стоимость применяемого ремонтного оборудования и материалов, а также не возможность его применения для устранения трещин и пробоин в тонкостенных изделиях и изделиях, изготовленных из неметаллических материалов.

Известен способ заделки дефекта в изделии, заключающийся в заполнении дефекта герметизирующей композицией, включающей на 100 м.ч. анаэробного герметика на основе олигоэфиракрилатов эпоксидную смолу в количестве 50-300 м.ч. и железосодержащий металлический порошок в количестве, обеспечивающем тиксотропное состояние композиции. После отверждения зачищают наружную поверхность отвержденной композиции до появления металлического блеска. Затем поверхность смачивают тем же анаэробным герметиком и вновь наносят герметизирующую композицию с перекрытием поверхности нанесенного слоя [2].

Недостатками этого способа являются невозможность его применения при устранении дефектов типа пробоина, высокая хрупкость отвержденной герметизирующей композиции, низкая прочность при воздействии многократных температурных колебаний и приложении механических нагрузок.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому способу является способ ремонта тонкостенных конструкций, заключающийся в определении границы зоны повреждения и ее вырезания, изготовлении компенсирующей заплаты из нескольких слоев перепрега и смеси жидкого клея с наполнителем. Размер каждого последующего слоя, кроме первого, выбирают больше предыдущего на величину нахлеста и заливают поврежденную зону эпоксидным клеем. Из первого слоя перепрега образуют дно поврежденной зоны и частично его вдавливают внутрь конструкции. Заполняют полость дефекта смесью жидкого эпоксидного клея с наполнителем. Укладывают другие слои поверх смеси клея с наполнителем и образуют компенсирующую заплату [3].

Указанный способ не обеспечивает достаточного качества ремонта, так как на краях нахлестки образуются значительные напряжения, приводящие к отслаиванию первого слоя препрега и как следствие всей компенсирующей заплаты. Другим недостатком является снижение герметизирующей способности соединения за счет растрескивания отвержденного эпоксидного клея при воздействии многократных температурных колебаний и вибрационных нагрузок.

Технический результат изобретения направлен на повышение эффективности ремонта деталей с трещинами и пробоинами, увеличения жесткости конструкции с одновременным снижением коэффициента концентрации напряжений в соединении.

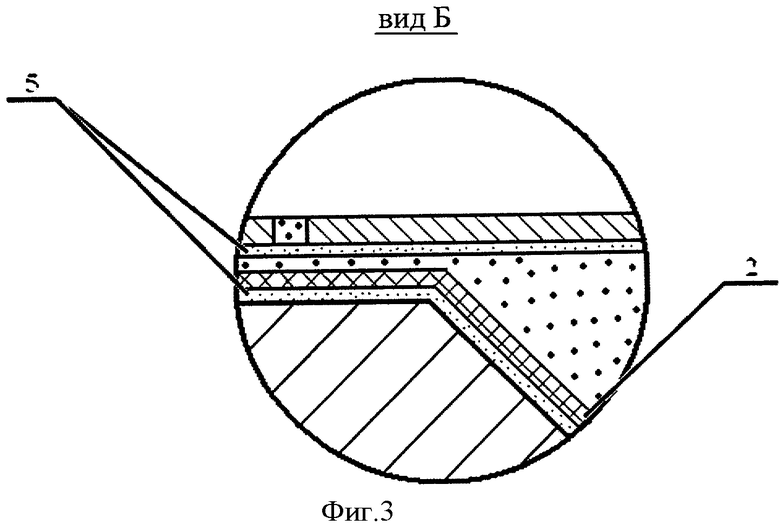

Технический результат достигается за счет того, что в способе ремонта деталей с трещинами и пробоинами, при котором определяют границы зоны повреждения, вырезают поврежденную зону, изготавливают компенсирующую заплату из нескольких слоев перепрега и смеси жидкого клея с наполнителем, размер каждого последующего слоя, кроме первого, выбирают больше предыдущего на величину нахлеста и заливают поврежденную зону эпоксидным клеем, из первого слоя перепрега образуют дно поврежденной зоны и частично его вдавливают внутрь конструкции, заполняя полость дефекта смесью жидкого эпоксидного клея с наполнителем, укладывают другие слои поверх смеси клея с наполнителем и образуют компенсирующую заплату, при этом разделка кромок повреждения производится под углом в 30-45°, на зачищенную поверхность детали наносится подслой (эпоксидная композиция, модифицированная полисульфоном), а вместо компенсирующей заплаты используется заплата, изготовленная из материала, обладающего схожими физико-механическими свойствами с поверхностью ремонтируемой детали толщиной 1-3 мм, перекрывающая площадь повреждения на 25-45 мм, по периметру заплаты выполнены сквозные отверстия диаметром 2-3 мм, крепление заплаты осуществляется с помощью эпоксидного клея.

Отличительным признаком от прототипа является то, что разделка кромок повреждения производится под углом в 30-45°, на зачищенную поверхность детали наносится подслой (эпоксидная композиция, модифицированная полисульфоном), а вместо компенсирующей заплаты используется заплата, изготовленная из материала, обладающего схожими физико-механическими свойствами с поверхностью ремонтируемой детали толщиной 1-3 мм, перекрывающая площадь повреждения на 25-45 мм, по периметру заплаты выполнены сквозные отверстия диаметром 2-3 мм, крепление заплаты осуществляется с помощью эпоксидного клея.

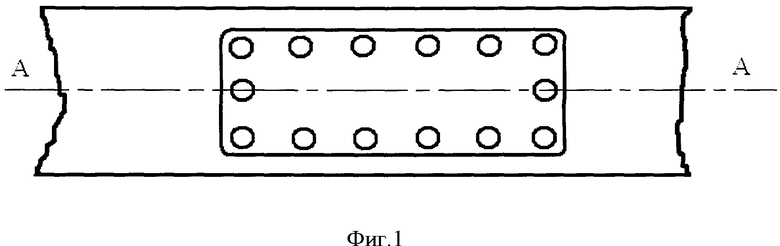

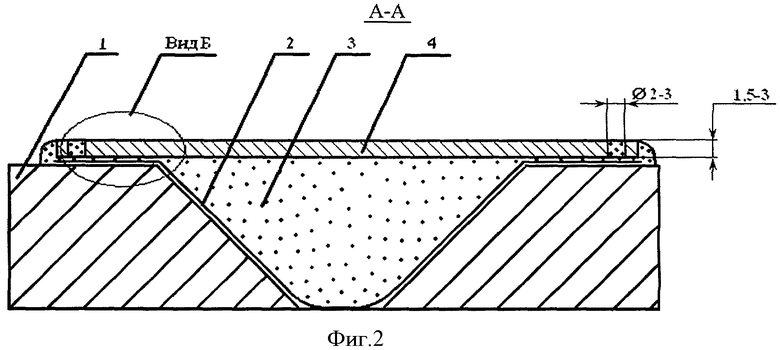

На фигуре 1 - заплата с просверленными по периметру отверстиями; на фигуре 2 - поперечный разрез детали с прикрепленной заплатой, на фигуре 3 - изображение слоев полученного соединения.

Способ реализуется следующим образом.

Определяют границы зоны повреждения детали. Вырезают поврежденную зону, если дефект в виде пробоины, если - в виде трещины, на ее концах сверлят отверстия диаметром 3 мм. Затем производят зачистку шлифованием наждачной бумагой или шлифовальным кругом поверхности детали на расстоянии 40-50 мм по краям дефекта. Кромки дефекта разделывают под углом 30-45°. Зачищенное место обезжиривают ацетоном или растворителем.

Заплату 4 вырезают заданной формы, чтобы она перекрывала дефект на 25-45 мм по всему периметру, толщиной 1-3 мм.

В заплате просверливают сквозные отверстия диаметром 2-3 мм по периметру, зачищают и обезжиривают с внутренней стороны.

На зачищенную и обезжиренную поверхность детали 1 и заплаты наносят подслой 5 (эпоксидная композиция, состоящая из следующих компонентов, мас.ч.:

Укладывают на поверхность детали, поверх подслоя, стеклоткань 2 толщиной 0,5-1 мм в зависимости от размера сквозного дефекта, образуя из нее дно (в случаи ремонта пробоин), и частично ее вдавливают внутрь детали с образованием небольшой лунки, при этом стеклоткань плотно прилегает к наклонным краям дефекта и пропитывается излишками эпоксидной композиции.

Приготавливают эпоксидный клей 3 с наполнителем и заполняют им образованную лунку, таким образом, чтобы сгусток клея выступал над поверхностью детали. Укладывают подготовленную заплату поверх сгустка, и под давлением формируют соединение, следя за тем, чтобы избытки клея заполнили отверстия в заплате и образовали однородный слой по ее периметру.

После полного отверждения эпоксидного клея восстановленное место подвергают механической обработке и окрашивают.

Реализация заявленного способа позволяет производить ремонт деталей с трещинами и пробоинами как из толстостенных, так и тонколистовых металлических и неметаллических материалов с высокой эффективностью, увеличить жесткость соединения, снизить коэффициент концентрации напряжений в соединении.

Источники информации

1. Пат. 2306214 Российская Федерация, МПК7 В23Р 6/00, С23С 4/00. Способ ремонта корпусных деталей / Коберниченко А.Б. и др.; заявитель и патентообладатель: Рязанский военный автомобильный институт имени генерала армии В.П.Дубинина. - №2005136103/02; заявл. 21.11.05; опубл. 20.09.07, Бюл. №26. - 5 с.: ил.

2. Пат. 2084323 Российская Федерация, МПК7 В23Р 6/00. Способ заделки дефекта в изделии / Воробьева Т.В.; заявитель и патентообладатель: Воробьева Татьяна Васильевна. - №92007577/02; заявл. 23.11.92; опубл. 20.07.97, Бюл. №20. - 4 с.

3. Пат. 2181083 Российская Федерация, МПК7 В29С 73/04 // В23К 101:00, В29L 31:00. Способ ремонта тонкостенных конструкций / Виленц B.C.; заявитель и патентообладатель: Виленц Виктор Семенович. - №2000116223/12; заявл. 26.06.00; опубл. 10.04.02, Бюл. №10. - 3 с.: ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА ТЕПЛОНАГРУЖЕННЫХ ЭЛЕМЕНТОВ МАШИН И ОБОРУДОВАНИЯ | 2014 |

|

RU2588980C1 |

| Способ ремонта изделий из полимерных композиционных материалов | 2020 |

|

RU2740214C1 |

| Способ ремонта изделий из полимерных композиционных материалов | 2021 |

|

RU2793585C1 |

| СПОСОБ РЕМОНТА ТОНКОСТЕННЫХ КОНСТРУКЦИЙ | 2000 |

|

RU2181083C2 |

| СПОСОБ РЕМОНТА КОРПУСНЫХ ДЕТАЛЕЙ | 2005 |

|

RU2306214C2 |

| Способ ремонта емкостно-корпусных деталей с помощью эпоксидных составов, армированных стеклотканью | 1959 |

|

SU126342A1 |

| СПОСОБ РЕМОНТА МАГНИТОПРОВОДНОЙ ОБОЛОЧКИ | 2011 |

|

RU2499945C2 |

| СПОСОБ РЕМОНТА ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2018 |

|

RU2694352C1 |

| Способ восстановления стеклопластиковых труб-оболочек | 1980 |

|

SU973397A1 |

| СПОСОБ РЕМОНТА БЛОКА ЦИЛИНДРОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2013 |

|

RU2539889C2 |

Изобретение относится к области ремонта и восстановления деталей и может быть использовано при восстановлении корпусных и листовых деталей, например блоков и головок блоков-цилиндров ДВС, корпусов коробок передач, раздаточных коробок, топливных баков и т.п. Поврежденную зону детали вырезают и формируют дно с образованием лунки, которую заполняют смесью жидкого эпоксидного клея с наполнителем. Поверх укладывают заплату. Осуществляют разделку кромок повреждения под углом 30-45°, зачищают поверхность детали и наносят на нее слой эпоксидной композиции, модифицированной полисульфоном, а дно полости образуют слоем стеклоткани, которую укладывают поверх слоя упомянутой эпоксидной композиции. Заплату выполняют с отверстиями из материала, обладающего схожими физико-механическими свойствами с материалом ремонтируемой детали. Заплату укладывают с перекрытием поверхности повреждения на 25-45 мм по всему его периметру с обеспечением заполнения отверстий заплаты эпоксидным клеем для формирования соединения. Повышается эффективность ремонта деталей с трещинами и пробоинами, увеличивается жесткость конструкции с одновременным снижением коэффициента концентрации напряжений в соединении. 3 ил.

Способ ремонта деталей с повреждениями, включающий вырезание поврежденной зоны, формирование в ней дна с образованием лунки, заполнение ее смесью жидкого эпоксидного клея с наполнителем и укладку поверх нее заплаты, отличающийся тем, что осуществляют разделку кромок повреждения под углом 30-45°, зачищают поверхность детали и наносят на нее слой эпоксидной композиции, модифицированной полисульфоном, а дно полости образуют слоем стеклоткани, укладываемой поверх слоя упомянутой эпоксидной композиции, при этом заплату выполняют из материала, обладающего схожими физико-механическими свойствами с материалом ремонтируемой детали, со сквозными отверстиями диаметром 2-3 мм и укладывают ее с перекрытием поверхности повреждения на 25-45 мм по всему его периметру с обеспечением заполнения отверстий заплаты эпоксидным клеем для формирования соединения.

| СПОСОБ РЕМОНТА ТОНКОСТЕННЫХ КОНСТРУКЦИЙ | 2000 |

|

RU2181083C2 |

| СПОСОБ ЗАДЕЛКИ ДЕФЕКТА В ИЗДЕЛИИ | 1992 |

|

RU2084323C1 |

| СПОСОБ РЕМОНТА КОРПУСНЫХ ДЕТАЛЕЙ | 2005 |

|

RU2306214C2 |

| US 5302414 B1, 25.02.1997. | |||

Авторы

Даты

2011-06-20—Публикация

2009-11-18—Подача